Cuando me aventuré por primera vez en el mundo del moldeo por inyección, rápidamente me di cuenta de que los pequeños detalles podían hacer o deshacer el éxito de un producto. ¿Uno de esos detalles? El diseño de nervaduras de refuerzo.

Diseñar nervaduras de refuerzo eficaces es esencial para maximizar la resistencia y prevenir defectos en productos moldeados por inyección. Las consideraciones clave incluyen el espesor de las nervaduras, la altura, el ángulo, la disposición y la elección del material.

¡Pero hay mucho más que sólo saber lo básico! Profundicemos en cada elemento para descubrir cómo impactan las aplicaciones del mundo real.

El espesor de las nervaduras no debe exceder el 50% del espesor de la pared.Verdadero

Mantener el espesor de las nervaduras por debajo del 50 % evita defectos como la deformación.

- 1. ¿Cómo afecta el espesor de las nervaduras al moldeo por inyección?

- 2. ¿Qué papel juega la disposición de las nervaduras en la integridad estructural?

- 3. ¿Por qué es crucial la selección del material para reforzar las nervaduras?

- 4. ¿Cómo pueden afectar los parámetros del moldeo por inyección a la calidad de las costillas?

- 5. Conclusión

¿Cómo afecta el espesor de las nervaduras al moldeo por inyección?

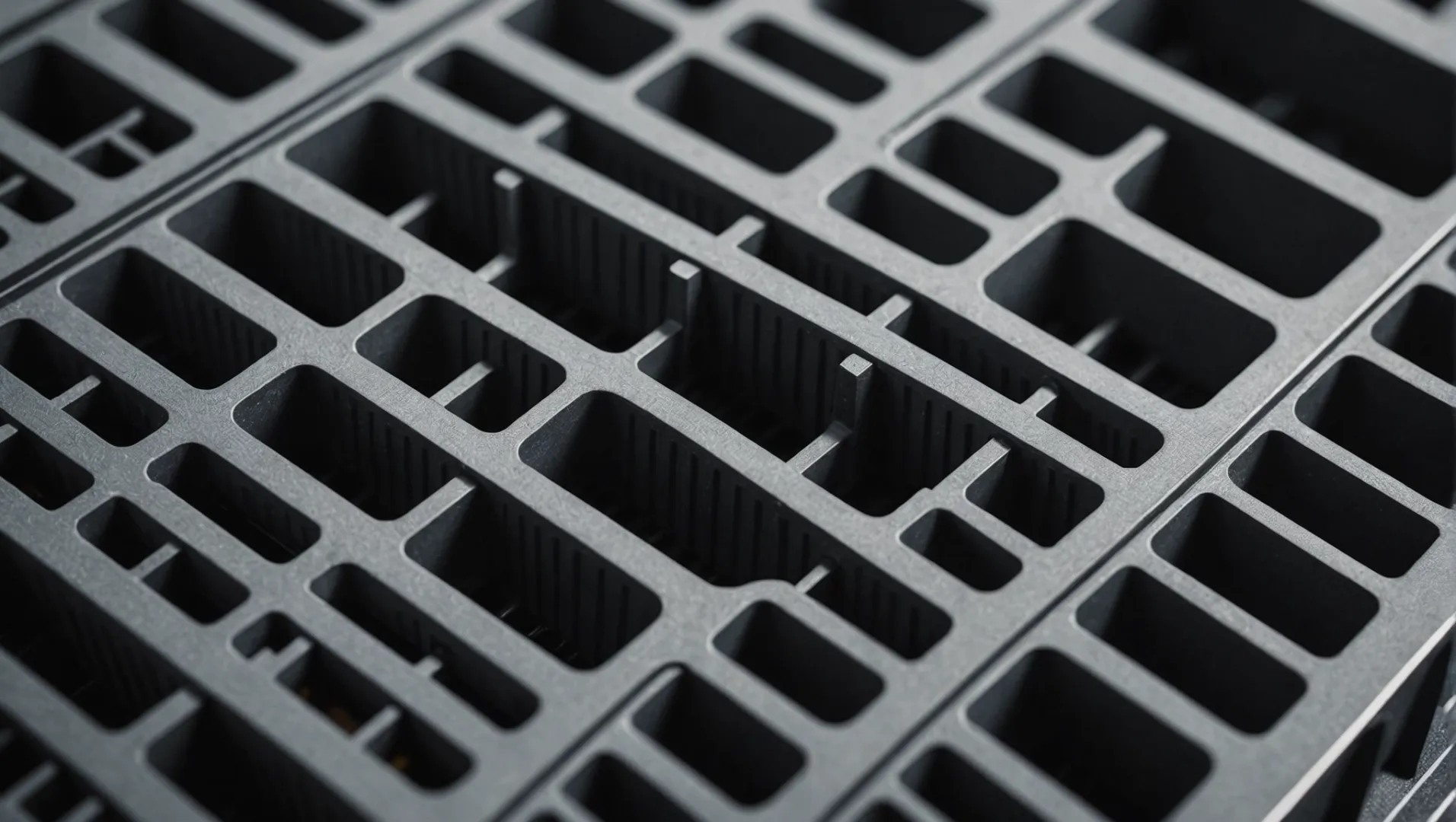

El espesor de las nervaduras es un factor crítico en el moldeo por inyección, ya que afecta la integridad estructural y la calidad estética de los productos moldeados.

El espesor de las nervaduras afecta el moldeo por inyección al influir en las velocidades de enfriamiento, la contracción y la posibilidad de defectos como la deformación. Idealmente, el espesor de las nervaduras no debe exceder el 50 % del espesor de la pared del producto para mantener un enfriamiento uniforme y evitar defectos.

Comprender el grosor de las costillas y sus implicaciones

En el moldeo por inyección, el espesor de las nervaduras no es sólo una elección de diseño; es un parámetro crucial que dicta el éxito general del proceso de moldeo. Las nervaduras son fundamentales para mejorar la resistencia y la rigidez de las piezas moldeadas sin aumentar significativamente el peso o el uso de material. Sin embargo, un espesor inadecuado puede provocar defectos como marcas de contracción, deformaciones e incluso fallas estructurales.

Importancia del espesor proporcional de las costillas

La pauta general para el espesor de las nervaduras es que no debe exceder el 50% del espesor de la pared del componente principal. Esta proporción asegura que el enfriamiento se produzca de manera uniforme en toda la pieza. El enfriamiento desigual puede causar una contracción diferencial, lo que genera tensiones internas que se manifiestan como deformaciones o distorsiones. Además, un espesor excesivo de las nervaduras puede provocar tiempos de enfriamiento prolongados, aumentando así los tiempos de ciclo y los costos de producción.

Considere un escenario en el que el espesor de las nervaduras es demasiado grande en comparación con el espesor de la pared. En tales casos, las áreas más gruesas se enfrían más lentamente que las secciones más delgadas, creando un gradiente en las velocidades de enfriamiento. Esta discrepancia puede generar tensión interna dentro de la pieza y, en última instancia, provocar deformaciones o incluso grietas en condiciones operativas.

Equilibrando el espesor de las nervaduras con las necesidades estructurales

Si bien es esencial mantener el espesor adecuado de las nervaduras, es igualmente importante equilibrarlo con los requisitos estructurales del producto. Por ejemplo, en aplicaciones que exigen una gran rigidez, es posible que las nervaduras deban ser más gruesas. En este caso, el uso de materiales con relaciones resistencia-peso más altas puede permitir nervaduras más delgadas y al mismo tiempo satisfacer las demandas estructurales. Explore más sobre materiales con altas relaciones resistencia-peso 1 .

En algunos casos, emplear herramientas de simulación durante la fase de diseño puede ayudar a optimizar las dimensiones de las nervaduras y predecir cómo los diferentes espesores afectarán al producto final. Estas herramientas proporcionan información valiosa sobre posibles áreas defectuosas y permiten a los diseñadores modificar los parámetros antes de la producción real.

Aplicación práctica: un estudio de caso

Considere un componente automotriz que requiere nervaduras para soporte estructural adicional. Al mantener el espesor de las nervaduras en o por debajo del 50% del espesor de la pared, los fabricantes garantizan que el componente no sufra defectos estéticos, como marcas de hundimiento en las superficies visibles. Además, al optimizar la colocación y el espesor de las nervaduras, pueden lograr las propiedades mecánicas necesarias sin comprometer la estética de la pieza ni la eficiencia de fabricación.

En conclusión, el espesor de las nervaduras juega un papel fundamental en el moldeo por inyección. Al seguir las mejores prácticas con respecto a las dimensiones de las nervaduras, los fabricantes pueden mitigar los defectos comunes y garantizar resultados de alta calidad.

El espesor de las nervaduras debe exceder el 50% del espesor de la pared.FALSO

Superar el 50% provoca un enfriamiento desigual, provocando defectos como deformaciones.

Las nervaduras más gruesas pueden aumentar los tiempos de ciclo en el moldeo por inyección.Verdadero

Las costillas más gruesas se enfrían más lentamente, lo que prolonga el tiempo total del ciclo de producción.

¿Qué papel juega la disposición de las nervaduras en la integridad estructural?

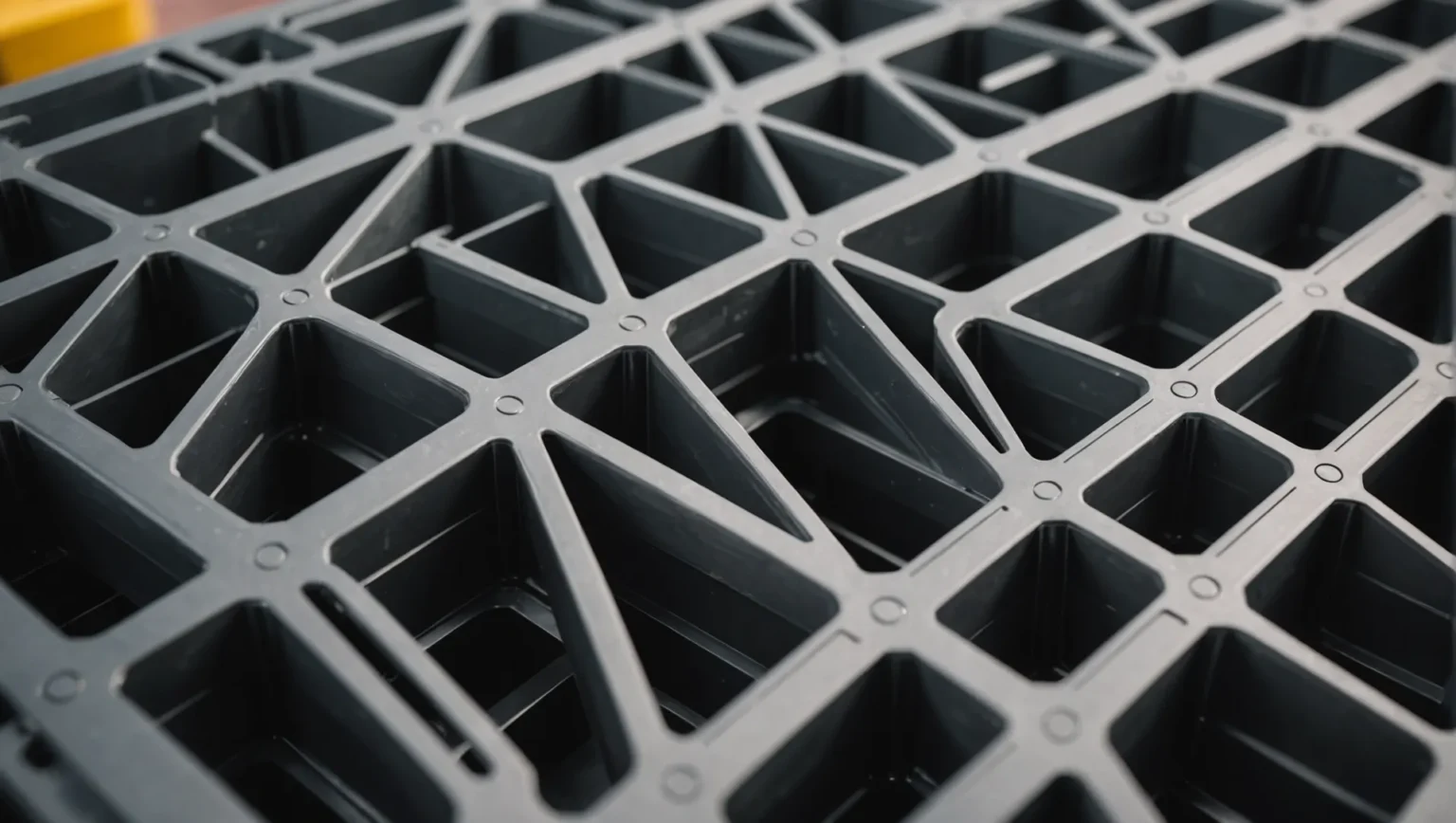

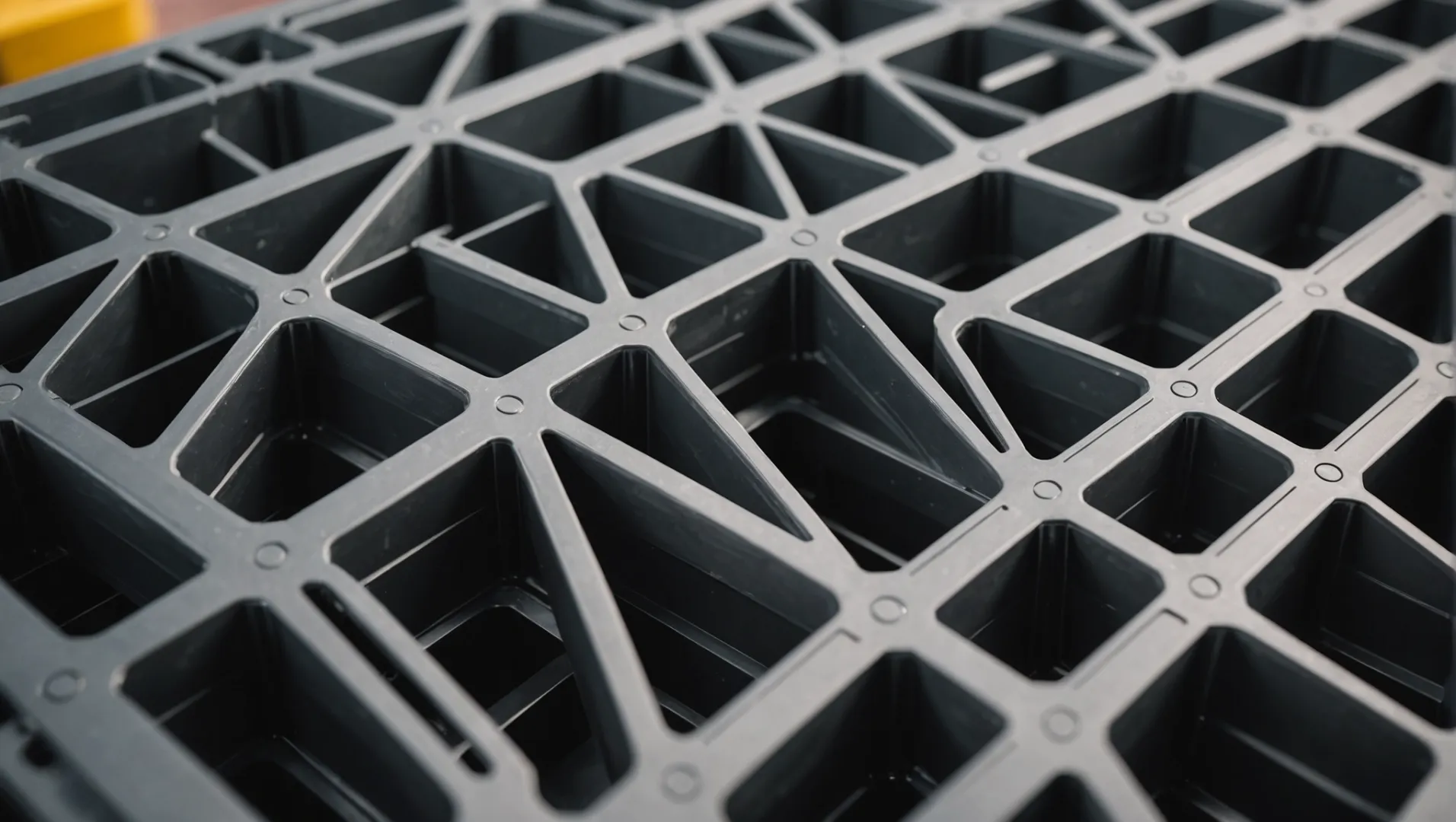

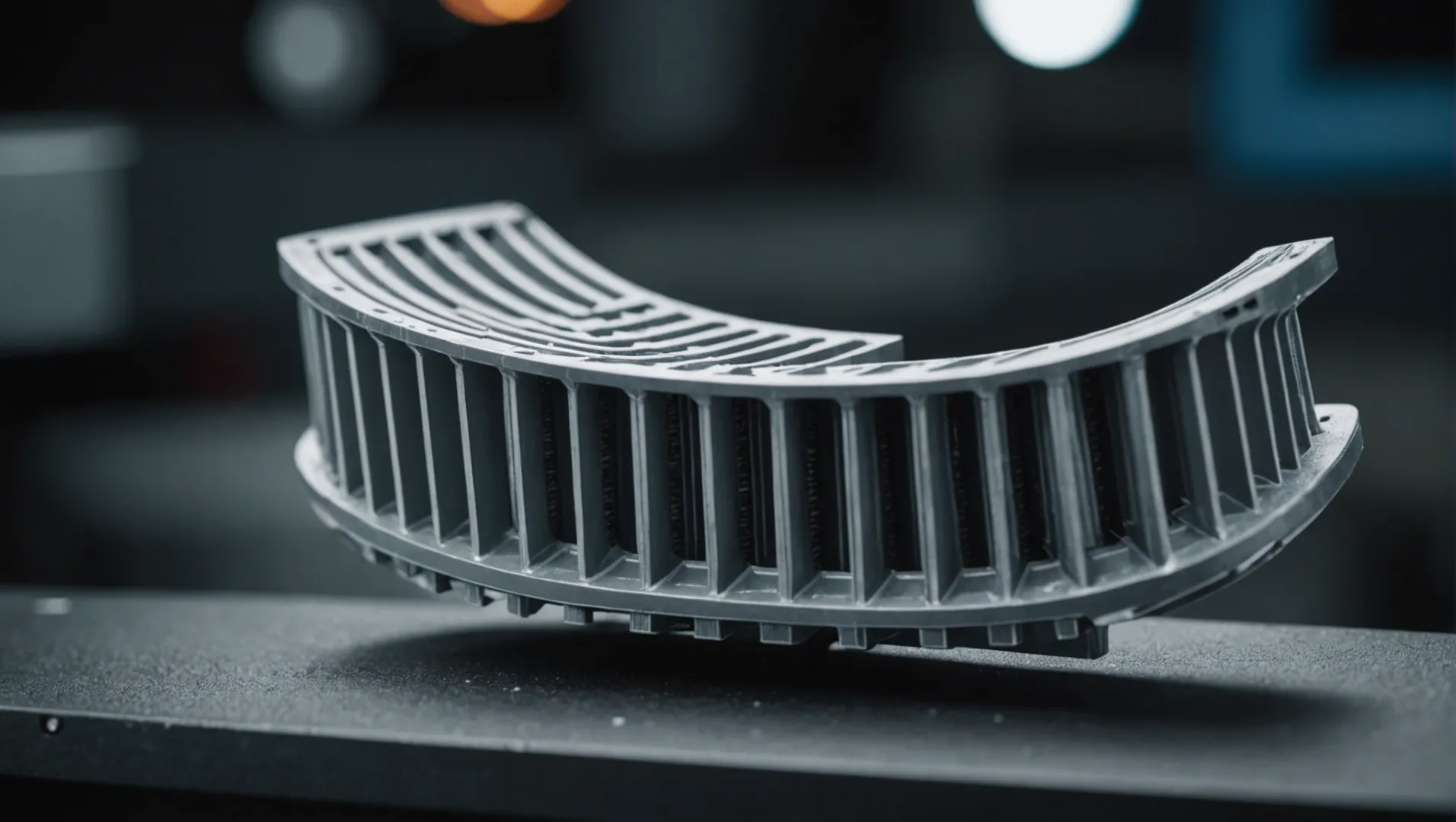

La disposición de las nervaduras es un aspecto fundamental de la integridad estructural en los productos moldeados por inyección, lo que influye significativamente en su resistencia y durabilidad.

La disposición de las nervaduras es crucial para la integridad estructural, ya que afecta la distribución de la tensión y la estabilidad general de los productos moldeados por inyección. La disposición adecuada de las nervaduras garantiza una distribución uniforme de la tensión, minimiza la deformación y mejora la rigidez.

Comprender la importancia del diseño de las nervaduras

El diseño de las nervaduras no se trata sólo de colocar las nervaduras al azar a lo largo de un producto. Implica un posicionamiento estratégico para garantizar que se maximice la integridad estructural del componente. El diseño afecta la forma en que se distribuye la tensión en el producto, lo que a su vez influye en su rendimiento bajo carga.

-

Distribución uniforme : las nervaduras de refuerzo deben distribuirse uniformemente por todo el producto para evitar que cualquier área soporte demasiada tensión. Una distribución desigual puede provocar deformaciones y otros defectos durante el proceso de moldeo por inyección 2 .

-

Cantidad y ubicación : la cantidad de nervaduras y sus ubicaciones deben determinarse en función de la forma del producto y los puntos de tensión esperados. Por ejemplo, las áreas que experimentarán cargas más altas pueden requerir nervaduras adicionales como refuerzo.

Espaciado óptimo para máxima eficacia

El espacio entre las nervaduras es otro factor crítico. Lo ideal es que las nervaduras estén espaciadas aproximadamente de 2 a 3 veces el espesor de la pared del producto. Este espacio ayuda a mantener el equilibrio entre brindar soporte y evitar problemas como marcas de soldadura.

Tabla: Espaciado recomendado entre costillas

| Espesor de la pared | Espaciado recomendado entre costillas |

|---|---|

| 1 milímetro | 2-3mm |

| 2 milímetros | 4-6mm |

| 3 milímetros | 6-9mm |

Conexión con paredes de producto

Es necesaria una transición suave entre las nervaduras y la pared del producto para evitar la concentración de tensiones. Esto se puede lograr utilizando una transición de filete con un radio que sea una fracción del espesor de la nervadura. Además, incorporar una pendiente de desmolde de aproximadamente 0,5° a 1° ayuda a retirarlo fácilmente de los moldes, evitando daños.

Aplicaciones y ejemplos del mundo real

Consideremos los componentes de automoción, donde la disposición de las nervaduras juega un papel crucial. En piezas como tableros y parachoques, la disposición de las nervaduras bien diseñadas garantiza que estos componentes puedan resistir impactos y tensiones a lo largo del tiempo sin deformarse. Este principio se puede aplicar en diversas industrias, incluidas la aeroespacial y la electrónica de consumo.

Al comprender estos aspectos de la disposición de las nervaduras, los diseñadores pueden crear productos moldeados por inyección más robustos y confiables que resistan las demandas del mundo real.

La disposición de las nervaduras garantiza una distribución uniforme de la tensión en los productos.Verdadero

La ubicación estratégica de las nervaduras distribuye la tensión de manera uniforme, mejorando la estabilidad del producto.

El espaciado de las nervaduras siempre debe coincidir con el espesor de la pared para obtener mejores resultados.FALSO

La separación óptima entre nervaduras es 2-3 veces el espesor de la pared, no igual a éste.

¿Por qué es crucial la selección del material para reforzar las nervaduras?

Elegir el material adecuado para las nervaduras de refuerzo es clave para garantizar la durabilidad y la calidad de los productos moldeados por inyección.

La selección del material para las nervaduras de refuerzo afecta su resistencia, rigidez y contracción, lo que influye en la calidad y funcionalidad del producto.

Importancia de las propiedades de los materiales

Seleccionar el material adecuado para las nervaduras de refuerzo es fundamental porque afecta directamente la resistencia 3 y el rendimiento del producto final. Generalmente se prefieren materiales con alta resistencia y rigidez, como policarbonato o nailon reforzado con vidrio, para mantener la integridad estructural del producto.

-

Resistencia y rigidez : estas propiedades aseguran que las nervaduras puedan soportar fuerzas externas sin deformarse. Materiales como el ABS (acrilonitrilo butadieno estireno) ofrecen un buen equilibrio entre dureza y rigidez, lo que los hace ideales para piezas que necesitan resistencia al impacto.

-

Contracción : Los materiales de baja contracción minimizan el riesgo de deformación o desalineación, lo cual es crucial para mantener dimensiones precisas. A menudo se eligen polímeros con bajos coeficientes de expansión térmica para mitigar estos riesgos.

Compatibilidad con el proceso de fabricación

El material también debe ser compatible con el proceso de moldeo por inyección, que implica altas temperaturas y presiones. La estabilidad térmica del material determina su capacidad para ser moldeado sin degradación.

-

Presión y velocidad de inyección : los materiales deben soportar altas presiones de inyección sin comprometer la calidad. Por ejemplo, el polipropileno puede soportar bien altas velocidades y presiones, lo que reduce los tiempos de ciclo y mejora la eficiencia.

-

Temperatura del molde : Seleccionar un material que pueda tolerar temperaturas variadas del molde es esencial para evitar problemas como grietas o defectos en la superficie.

Rentabilidad y disponibilidad

Si bien el rendimiento es una prioridad, no se puede pasar por alto la rentabilidad. El material seleccionado debe ofrecer un equilibrio entre coste y propiedades deseadas.

-

Costo : Los materiales comunes como el polipropileno son económicos y al mismo tiempo brindan resistencia y flexibilidad razonables.

-

Disponibilidad : El material debe estar fácilmente disponible para evitar retrasos en la producción. La disponibilidad local también reduce los costos de envío y los plazos de entrega.

Consideraciones ambientales

Cada vez más, en el proceso de selección se tiene en cuenta el impacto medioambiental de los materiales.

-

Reciclabilidad : optar por materiales reciclables puede reducir los residuos y alinearse con los objetivos de sostenibilidad. Materiales como el PET (tereftalato de polietileno) reciclado ofrecen opciones ecológicas sin sacrificar la calidad.

-

Biodegradabilidad : en algunos casos, los materiales biodegradables se eligen para aplicaciones donde el impacto ambiental es una preocupación crítica.

En conclusión, la selección del material para las nervaduras de refuerzo es una decisión multifacética que influye no sólo en el rendimiento y la calidad de los productos moldeados por inyección sino también en la eficiencia de la producción y la sostenibilidad medioambiental. Al comprender estos factores, los fabricantes pueden tomar decisiones informadas que conduzcan a resultados superiores en los productos.

El policarbonato es ideal para reforzar las nervaduras.Verdadero

El policarbonato ofrece alta resistencia y rigidez, adecuado para nervaduras.

El ABS tiene una alta contracción en el moldeo por inyección.FALSO

El ABS proporciona un buen equilibrio entre dureza y baja contracción.

¿Cómo pueden afectar los parámetros del moldeo por inyección a la calidad de las costillas?

Los parámetros de moldeo por inyección desempeñan un papel fundamental a la hora de determinar la calidad de las nervaduras en los productos moldeados, lo que influye en su resistencia e integridad.

La optimización de los parámetros de moldeo por inyección, como la presión, la velocidad y la temperatura, es crucial para lograr nervaduras de alta calidad. Estos parámetros garantizan un flujo uniforme del material y minimizan defectos como deformación y contracción, mejorando así el rendimiento estructural de las nervaduras.

El papel de la presión y la velocidad de inyección

La presión y la velocidad de inyección son parámetros críticos que impactan directamente en la calidad final de la costilla. La alta presión de inyección garantiza que el material fundido llene completamente las formas intrincadas de las nervaduras, lo que reduce el riesgo de un llenado incompleto o de huecos.

Sin embargo, una presión excesiva puede provocar rebabas o un aumento de la tensión dentro de las nervaduras, lo que podría provocar deformaciones. De manera similar, ajustar la velocidad de inyección 4 permite un mejor control sobre el flujo de material, lo cual es particularmente crucial para geometrías de nervaduras complejas.

Consideraciones sobre la temperatura del molde

La temperatura del molde afecta significativamente la velocidad de enfriamiento y, en consecuencia, la estabilidad dimensional de las nervaduras. Una temperatura más alta del molde puede mejorar el acabado de la superficie y reducir las tensiones internas al permitir un proceso de enfriamiento más gradual.

Por otro lado, si la temperatura del molde es demasiado alta, puede prolongar los tiempos de ciclo y aumentar los costos de producción. Por lo tanto, equilibrar la temperatura del molde es esencial para optimizar la calidad de las nervaduras y al mismo tiempo mantener la eficiencia.

Optimización del tiempo de enfriamiento

La fase de enfriamiento es crítica ya que solidifica la forma y las dimensiones de las nervaduras. Un tiempo de enfriamiento insuficiente puede provocar defectos como deformaciones o tensiones residuales, mientras que un enfriamiento excesivo puede generar tiempos de ciclo y costos más altos.

El uso de herramientas de simulación para determinar los tiempos de enfriamiento óptimos puede ayudar a mantener la integridad y la uniformidad de las costillas en todos los lotes.

Flujo de materiales y diseño de nervaduras

El diseño de la nervadura influye en cómo fluye el material durante la inyección. Asegurarse de que las nervaduras sean adecuadamente gruesas y espaciadas puede ayudar a lograr un relleno consistente y sin defectos.

Por ejemplo, un espesor de nervadura que exceda el 50 % del espesor de la pared del producto puede provocar marcas de contracción. Por el contrario, un diseño de nervaduras bien calibrado puede facilitar un flujo de material más suave, reduciendo las concentraciones de tensión y mejorando la calidad general de la pieza. La incorporación de una transición en forma de filete entre las nervaduras y las paredes 5 también ayuda a distribuir la tensión más uniformemente durante el desmolde.

Al comprender estos parámetros y su interacción con el diseño de las nervaduras, los fabricantes pueden mejorar significativamente la calidad de sus componentes moldeados por inyección.

La alta presión de inyección reduce los huecos en las costillas.Verdadero

La alta presión garantiza que el material fundido llene completamente las formas intrincadas de las nervaduras.

Una temperatura excesiva del molde acorta los tiempos de ciclo.FALSO

La alta temperatura del molde prolonga los tiempos de ciclo, aumentando los costos de producción.

Conclusión

Al dominar el diseño de nervaduras, puedo asegurar que mis productos moldeados por inyección no sólo sean fuertes sino también confiables y eficientes.

-

Encuentre materiales que permitan nervaduras más delgadas sin comprometer la resistencia.: Características clave: Alta rigidez • Resistencia a los rayones • Buena relación resistencia-peso • Alta soldabilidad; Aplicaciones: El ABS se utiliza ampliamente en la fabricación... ↩

-

Descubra cómo la disposición de las nervaduras influye en la eficiencia del moldeo por inyección y la calidad del producto. Las nervaduras son estructuras delgadas similares a paredes que añaden soporte y rigidez a las piezas moldeadas por inyección. Son más delgadas que las paredes primarias y se utilizan para soportarlas... ↩

-

Descubra qué materiales mejoran la resistencia y la rigidez de manera efectiva: este artículo analizará las mejores prácticas para diseñar un tipo de característica crítica: nervaduras moldeadas por inyección. ↩

-

Descubra cómo los ajustes de velocidad optimizan el flujo de material y reducen los defectos: aunque la inyección a alta velocidad minimiza la diferencia de temperatura de la masa fundida dentro de la cavidad del molde, acorta el ciclo de moldeo, mejora... ↩

-

Descubra cómo las transiciones de redondeo ayudan a distribuir la tensión de manera uniforme: Estética: los redondeos pueden mejorar la apariencia de una pieza. Las transiciones suaves y redondeadas suelen ser visualmente agradables y proporcionan una superficie táctil más segura. Tamaño … ↩