¿Alguna vez te has preguntado cómo se fabrican tantos productos cotidianos con tanta precisión? ¡Exploremos el fascinante mundo de los componentes de plástico moldeados por inyección!

Los componentes de plástico moldeados por inyección son productos creados mediante el proceso de moldeo por inyección, que consiste en fundir materiales plásticos e inyectarlos en un molde para obtener las formas deseadas. Este método es esencial para producir piezas complejas de alta precisión de forma eficiente y rentable en diversas industrias.

Si bien esta explicación proporciona una comprensión básica, hay mucho más por descubrir sobre esta increíble tecnología. Profundicemos en sus beneficios y aplicaciones, revelando por qué estos componentes son indispensables en campos que van desde la automoción hasta la electrónica.

El moldeo por inyección es ideal para la producción a gran escala.Verdadero

Permite una producción en masa rápida, rentable y con alta precisión.

¿Cómo funciona el proceso de moldeo por inyección?

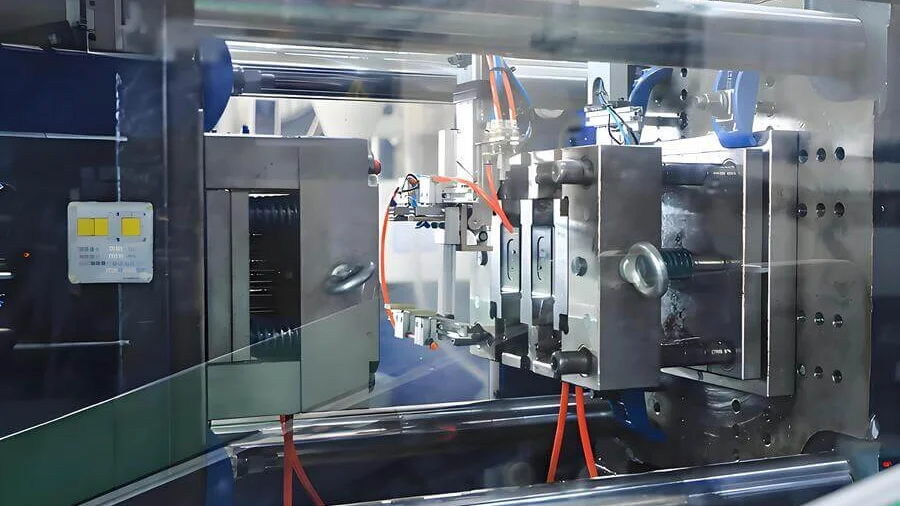

El moldeo por inyección revoluciona la fabricación con su método eficiente de crear piezas de plástico complejas.

El proceso de moldeo por inyección consiste en fundir plástico, inyectarlo en la cavidad de un molde, enfriarlo y, finalmente, extraer la pieza solidificada. Es una técnica ampliamente utilizada para producir componentes complejos de alta precisión de forma eficiente en diversas industrias.

Los fundamentos del moldeo por inyección

El moldeo por inyección es un proceso que comienza con el calentamiento de gránulos de plástico hasta su fusión. Este plástico fundido se inyecta en la cavidad de un molde a alta presión. El molde está diseñado para crear la forma deseada del producto final. Una vez inyectado, el plástico se deja enfriar y solidificar. Una vez fraguado, se abre el molde, revelando el componente terminado.

Fases clave del proceso de moldeo por inyección

-

Sujeción : Antes de la inyección, el molde debe estar firmemente cerrado. Esto implica una unidad de sujeción que mantiene las dos mitades del molde firmemente cerradas durante la inyección y el enfriamiento.

-

Inyección : El plástico fundido se introduce en la cavidad del molde mediante una boquilla. La velocidad y la presión de esta inyección se pueden ajustar para garantizar un llenado preciso.

-

Enfriamiento : A medida que el plástico se enfría, se endurece adoptando la forma de la cavidad del molde. Esta fase es crucial para garantizar que la pieza conserve sus dimensiones y propiedades previstas.

-

Expulsión : Una vez enfriado, se abre el molde y se expulsa la pieza mediante pasadores u otros dispositivos mecánicos.

-

Acabado : Algunas piezas pueden requerir trabajo adicional después de la expulsión, como recortar el exceso de material o realizar un procesamiento adicional.

Beneficios del moldeo por inyección

El moldeo por inyección ofrece numerosas ventajas:

- Alta precisión : Los componentes moldeados por inyección1 son conocidos por su precisión dimensional, crucial para industrias como la automotriz y la electrónica.

- Alta eficiencia : el proceso se puede automatizar, lo que permite una producción rápida de grandes cantidades de piezas idénticas.

- Geometrías complejas : este método puede producir diseños intrincados que serían difíciles de lograr con otros procesos de fabricación.

Aplicaciones en diversas industrias

Las piezas moldeadas por inyección encuentran aplicaciones en diversos sectores debido a su versatilidad:

- Automotriz : Se utiliza para tableros, parachoques y molduras interiores.

- Electrónica : Imprescindible para elaborar carcasas y botones.

- Dispositivos médicos : se utilizan para crear componentes precisos como jeringas y herramientas quirúrgicas.

Comprender estas fases y beneficios ayuda a apreciar por qué el moldeo por inyección sigue siendo una piedra angular de la fabricación moderna.

El moldeo por inyección produce componentes de alta precisión.Verdadero

El moldeo por inyección garantiza la precisión dimensional, vital para industrias como la automotriz.

El enfriamiento no es crucial en el moldeo por inyección.FALSO

El enfriamiento solidifica la pieza, garantizando que conserve sus dimensiones previstas.

¿Qué materiales se utilizan en el moldeo por inyección?

Descubra los diversos materiales empleados en el moldeo por inyección y sus propiedades únicas.

El moldeo por inyección utiliza diversos materiales plásticos, cada uno seleccionado por sus propiedades específicas, como resistencia, flexibilidad o resistencia al calor. Entre los materiales más comunes se incluyen termoplásticos como el ABS , el polipropileno y el policarbonato, así como plásticos termoestables. La elección del material influye en el rendimiento, el coste y la idoneidad de la pieza para su aplicación.

Comprensión de la selección de materiales en el moldeo por inyección

La elección del material en el moldeo por inyección es crucial, ya que influye directamente en el rendimiento, la apariencia y el costo del producto final. Cada material posee propiedades propias que lo hacen adecuado para diferentes aplicaciones.

Termoplásticos: la opción popular

Los termoplásticos son los materiales más utilizados en el moldeo por inyección debido a su versatilidad y facilidad de procesamiento. Algunos termoplásticos populares incluyen:

-

Acrilonitrilo butadieno estireno ( ABS ): Conocido por su robustez y resistencia al impacto, el ABS se utiliza ampliamente en componentes automotrices y electrónica de consumo. Su excelente estabilidad dimensional lo convierte en un material predilecto para componentes de precisión.

-

Polipropileno (PP): Este material se destaca por su flexibilidad y resistencia química, lo que lo hace ideal para contenedores, piezas de automóviles y textiles. El polipropileno se puede moldear fácilmente en formas complejas.

-

Policarbonato (PC): Reconocido por su transparencia y alta resistencia al impacto, el policarbonato se utiliza a menudo en lentes para gafas y equipos de seguridad.

Otros termoplásticos como el polietileno (PE) y el poliestireno (PS) también se utilizan con frecuencia debido a sus propiedades específicas y su relación coste-beneficio.

Plásticos termoendurecibles: para aplicaciones de alta temperatura

Los plásticos termoestables se diferencian de los termoplásticos en que se endurecen permanentemente al calentarse. Esta característica los hace ideales para aplicaciones de alta temperatura. Algunos ejemplos son:

-

Resinas Epoxi: Utilizadas en sistemas electrónicos y eléctricos debido a sus excelentes propiedades aislantes.

-

Fenólicos: Conocidas por su alta resistencia al calor, las resinas fenólicas se utilizan en las industrias automotriz y aeroespacial.

Plásticos de ingeniería: rendimiento especializado

Los plásticos de ingeniería ofrecen propiedades mecánicas superiores y se utilizan a menudo en aplicaciones exigentes. Materiales como el PEEK (poliéter éter cetona) proporcionan alta estabilidad térmica y resistencia química, lo que los hace ideales para las industrias aeroespacial y médica.

Factores que influyen en la selección de materiales

A la hora de seleccionar un material para moldeo por inyección hay que tener en cuenta varios factores:

-

Propiedades mecánicas: Dependiendo de los requisitos de la aplicación, pueden necesitarse materiales con resistencia a la tracción, elasticidad o dureza específicas.

-

Propiedades térmicas: El rango de temperatura de funcionamiento puede determinar la elección entre un plástico termoplástico o termoendurecible.

-

Costo: Equilibrar el rendimiento con las limitaciones presupuestarias es esencial para alcanzar los objetivos del proyecto de manera económica.

-

Impacto ambiental: Cada vez se tiene más en cuenta la sostenibilidad de los materiales, con una preferencia creciente por opciones reciclables o biodegradables.

Al considerar cuidadosamente estos factores, los fabricantes pueden optimizar el proceso de selección de materiales para producir componentes moldeados por inyección de alta calidad adaptados a necesidades específicas.

Descubra más sobre las propiedades del ABS 2 y cómo beneficia a la industria automotriz.

El ABS se utiliza por su resistencia en el moldeo por inyección.Verdadero

El ABS ofrece resistencia al impacto, lo que lo hace ideal para componentes duraderos.

Los plásticos termoendurecibles son reutilizables después del moldeo.FALSO

Los plásticos termoendurecibles se endurecen permanentemente y no se pueden remodelar.

¿Cuáles son los beneficios de utilizar componentes moldeados por inyección?

Descubra cómo los componentes moldeados por inyección ofrecen precisión y eficiencia en la fabricación moderna.

Los componentes moldeados por inyección ofrecen ventajas como alta precisión, rentabilidad, versatilidad de materiales y la capacidad de producir formas complejas. Estas ventajas los convierten en una pieza clave en industrias como la automotriz, la electrónica y los bienes de consumo, donde la fabricación fiable y precisa es crucial.

Precisión y exactitud

Una de las ventajas más destacadas de los componentes moldeados por inyección 3 es su capacidad para lograr una alta precisión dimensional. Esta precisión es especialmente valiosa en industrias que requieren detalles complejos, como dispositivos médicos y electrónica. El proceso permite la replicación consistente de geometrías complejas, garantizando que cada pieza cumpla con los más estrictos estándares de calidad.

Rentabilidad

Para producciones a gran escala, el moldeo por inyección se convierte en un método de fabricación muy rentable. El coste inicial de crear moldes se compensa con la rápida velocidad de producción y el mínimo desperdicio. Esta eficiencia se traduce en menores costes unitarios, lo que lo hace ideal para la producción en masa.

| Beneficio | Descripción |

|---|---|

| Alta precisión | Logra diseños detallados y precisos de manera consistente. |

| Rentabilidad | Reduce el coste por unidad en la producción a gran escala. |

| Versatilidad de materiales | Utiliza diversos plásticos para diferentes aplicaciones. |

| Formas complejas | Capaz de producir diseños intrincados que no son posibles con otros métodos. |

Versatilidad de materiales

El moldeo por inyección admite una amplia gama de materiales, cada uno con propiedades únicas. Desde termoplásticos flexibles hasta polímeros rígidos, los fabricantes pueden seleccionar materiales adaptados a aplicaciones específicas. Esta versatilidad es vital para producir componentes que satisfagan diversos requisitos funcionales y estéticos.

Capacidad para crear formas complejas

El proceso es reconocido por su capacidad para fabricar formas complejas que son difíciles de lograr con métodos alternativos. La flexibilidad de diseño es una ventaja clave, ya que permite el desarrollo de productos innovadores en industrias como la automotriz, donde piezas como tableros y parachoques requieren formas únicas.

Al aprovechar estos beneficios, los fabricantes pueden mejorar la calidad y la eficiencia de sus productos en diversos sectores. Comprender estas ventajas explica por qué los componentes moldeados por inyección siguen siendo indispensables en las aplicaciones industriales modernas.

El moldeo por inyección es ideal para la producción en masa.Verdadero

Su eficiencia y rentabilidad lo hacen adecuado para tiradas a gran escala.

Los componentes moldeados por inyección carecen de versatilidad de materiales.FALSO

Admiten diversos materiales, desde flexibles hasta rígidos, para diversas aplicaciones.

¿En qué industrias se utilizan con más frecuencia los plásticos moldeados por inyección?

Los plásticos moldeados por inyección son omnipresentes y abarcan industrias que van desde la automotriz hasta la atención médica.

Los plásticos moldeados por inyección se utilizan ampliamente en industrias como la automotriz, la electrónica, la salud y los bienes de consumo. Su versatilidad, precisión y rentabilidad los convierten en la opción preferida para la fabricación de una amplia gama de productos, desde tableros de instrumentos para automóviles hasta dispositivos médicos.

Industria automotriz

gran medida de los plásticos moldeados por inyección para la fabricación de componentes como tableros, parachoques y molduras interiores. La capacidad de producir piezas de alta precisión y formas complejas hace que esta tecnología sea indispensable para la fabricación de automóviles .

Industria electrónica y eléctrica

En el sector electrónico, los plásticos moldeados por inyección se utilizan para crear carcasas, conectores y aislantes para diversos dispositivos. La versatilidad de los materiales permite fabricar piezas resistentes al calor y la electricidad, lo que las hace idóneas para aplicaciones electrónicas .

Atención sanitaria y dispositivos médicos

La industria sanitaria se beneficia de la precisión y biocompatibilidad de los plásticos moldeados por inyección. Se utilizan para producir jeringas, instrumental quirúrgico e incluso piezas de equipos de diagnóstico. La capacidad de mantener estrictos estándares de higiene es crucial en la productos médicos .

Bienes de consumo

utensilios de cocina y embalajes utilizan plásticos moldeados por inyección debido a su durabilidad y rentabilidad. Esto convierte a esta tecnología en un elemento básico en la producción de bienes de consumo .

Tabla: Usos comunes de plásticos moldeados por inyección por industria

| Industria | Productos comunes |

|---|---|

| Automotor | Salpicaderos, parachoques, molduras interiores |

| Electrónica | Carcasas, conectores, aislantes |

| Cuidado de la salud | Jeringas, herramientas quirúrgicas, piezas de equipos de diagnóstico |

| Bienes de consumo | Juguetes, menaje de cocina, embalajes |

La capacidad del moldeo por inyección para satisfacer necesidades tan diversas ilustra su papel crucial en la fabricación moderna. Desde proporcionar la estructura de un vehículo hasta garantizar la seguridad de los dispositivos médicos, los plásticos moldeados por inyección son una maravilla de la ingeniería que continúa evolucionando y expandiendo su alcance en diversas industrias.

Los plásticos moldeados por inyección se utilizan en los tableros de instrumentos de los automóviles.Verdadero

La industria automotriz utiliza plásticos moldeados por inyección para los tableros de instrumentos.

Los plásticos moldeados por inyección rara vez se utilizan en el ámbito sanitario.FALSO

El sector sanitario utiliza ampliamente plásticos moldeados por inyección para sus dispositivos.

Conclusión

Comprender los componentes moldeados por inyección resalta su papel en la fabricación moderna. A medida que adoptamos la innovación, estas piezas seguirán moldeando nuestro mundo.

-

Descubra las ventajas de precisión cruciales para las industrias de alta tecnología: minimiza los costes de moldeo y ofrece una forma altamente repetible de producir piezas de plástico o elastómero con alta precisión. Una vez configurado, puede.. ↩

-

Comprenda por qué el ABS es ideal para piezas de automoción: El ABS se moldea, lija y moldea fácilmente, y su acabado superficial brillante es altamente compatible con una amplia gama de pinturas y pegamentos. Los plásticos ABS.. ↩

-

Explore las ventajas detalladas de la precisión en el moldeo por inyección. El moldeo por inyección ofrece numerosas ventajas. Minimiza los costes de moldeo y es un método altamente repetible para producir piezas de plástico o elastómero con alta.. ↩

-

Descubra cómo se utilizan los plásticos de forma innovadora en la fabricación de automóviles.: El moldeo por inyección automotriz permite a los diseñadores producir piezas de plástico para vehículos eléctricos, vehículos híbridos enchufables y automóviles, camiones y motocicletas que utilizan motores de combustión interna. ↩

-

Explore el impacto del moldeo de plástico en dispositivos electrónicos. Nuestros compuestos especializados están diseñados específicamente para su uso en dispositivos electrónicos, sistemas de carcasa electrónica y piezas electrónicas para garantizar la seguridad, … ↩

-

Aprenda sobre el papel fundamental del plástico en la producción de dispositivos médicos. El moldeo por inyección de plástico ofrece flexibilidad de diseño, lo que permite a los profesionales e ingenieros médicos desarrollar dispositivos médicos innovadores y fáciles de usar ↩

-

Comprenda el uso generalizado de plásticos en productos cotidianos: 10 productos domésticos comunes moldeados por inyección · 1. Botellas de plástico · 2. Tapas de botellas · 3. Legos y juguetes · 4. Computadoras y otros productos de consumo… ↩