¿Siente la profunda frustración de que las burbujas arruinen sus productos moldeados por inyección cuidadosamente diseñados?

Para tratar eficazmente las burbujas en productos moldeados por inyección, ajuste la velocidad y la presión de inyección, mejore el diseño del molde y seque completamente las materias primas. Estos pasos ayudan a reducir el aire atrapado y mejorar la calidad del producto.

Estos primeros pequeños cambios solucionan rápidamente algunos problemas. Cada parte del proceso de moldeo por inyección ofrece respuestas más detalladas. Explorarlo me ha demostrado esto. Son importantes los cambios menores en el diseño del molde y el manejo hábil de los materiales. Arreglar burbujas en el proceso ha sido difícil y satisfactorio para mí. Es como ajustar un instrumento. Cada nota debe ser correcta para una canción perfecta.

El ajuste de la velocidad de inyección reduce las burbujas en los productos moldeados.Verdadero

La velocidad de inyección adecuada minimiza el atrapamiento de aire, lo que reduce la formación de burbujas.

Ignorar el secado de la materia prima evita defectos de burbujas.FALSO

Los materiales no secos pueden liberar humedad y provocar burbujas durante el moldeo.

¿Cómo puedo mejorar el proceso de moldeo por inyección?

¿A veces le confunden las burbujas en las piezas moldeadas por inyección? Yo también me he sentido así. Cambiar el proceso a menudo soluciona el problema.

Para mejorar el proceso de moldeo por inyección, intente reducir la velocidad de inyección. Ajuste la presión y optimice el tiempo de retención. Controle cuidadosamente las temperaturas y utilice un molde bien diseñado. Estos cambios probablemente ayuden a reducir defectos como las burbujas. Realmente mejoran la calidad del producto.

Modificaciones de la velocidad de inyección

Reducir la velocidad de inyección 1 puede disminuir significativamente la formación de burbujas. Un flujo turbulento durante la inyección rápida arrastra aire hacia la masa fundida, lo que genera burbujas. Puede resultar útil ajustar la velocidad de 80 mm³/s a 40-60 mm³/s.

| Velocidad inicial | Velocidad ajustada |

|---|---|

| 80mm³/s | 40-60 mm³/s |

Ajustes de presión

La alta presión de inyección puede provocar que quede aire atrapado en la masa fundida. Al reducir la presión de 100 MPa a alrededor de 80-90 MPa, se reduce este riesgo y al mismo tiempo se garantiza el llenado de la cavidad.

Optimización del tiempo de espera

Prolongar el tiempo de retención de 3 a 5 segundos garantiza una compactación completa del material fundido, expulsando el aire atrapado. Se recomiendan ajustes del tiempo de retención de 5 a 8-10 segundos.

Controles de temperatura

Un equilibrio entre la temperatura de la masa fundida y del molde es crucial. Reducir la temperatura de la masa fundida (p. ej., de 260 ℃ a 240-250 ℃) ayuda a mantener la viscosidad de la masa fundida, reduciendo las burbujas.

| Material | Temperatura del molde (℃) |

|---|---|

| Termoplásticos | Saldo necesario |

Mejoras en el sistema de escape

Es importante mejorar el escape del molde. Se parece a abrir ventanas en una habitación mal ventilada. Agregar ranuras de escape o usar acero respirable evitó que el aire quedara atrapado. Las dimensiones típicas de las ranuras son profundidad: 0,02-0,05 mm, ancho: 3-5 mm.

Consideraciones de diseño de puerta

La colocación adecuada de la puerta evita problemas de burbujas. Para productos de paredes delgadas, son preferibles las compuertas laterales o en abanico para un llenado uniforme de la cavidad. Asegúrese de que el tamaño de la compuerta evite la expulsión del material fundido a alta velocidad.

Procesamiento de Materias Primas

Seque completamente los materiales con alta higroscopicidad, como nailon (PA) y policarbonato (PC), para evitar burbujas de vapor. Establezca la temperatura de secado del PA en 80-100 ℃ durante 4-6 horas; PC a 110-120 ℃ durante 3-5 horas.

| Material | Temperatura de secado (℃) | Duración (horas) |

|---|---|---|

| Pensilvania | 80-100 | 4-6 |

| ordenador personal | 110-120 | 3-5 |

Ajustes de materiales y aditivos

Cambie los materiales con fuerte permeabilidad al aire si otros métodos fallan. La introducción de agentes antiespumantes también puede ayudar a reducir la tensión superficial y facilitar la liberación de burbujas.

Estos ajustes han guiado mi camino hacia el dominio del moldeo por inyección, mejorando significativamente la calidad del producto y la eficiencia operativa mediante la modificación cuidadosa de parámetros como la velocidad, la presión y la temperatura.

Reducir la velocidad de inyección disminuye la formación de burbujas.Verdadero

La reducción de la velocidad reduce la turbulencia y minimiza el arrastre de aire.

Una presión de inyección más alta evita que quede aire atrapado.FALSO

La alta presión aumenta el riesgo de atrapar aire en la masa fundida.

¿Cómo influye el diseño de moldes en la formación de burbujas?

¿Alguna vez has visto un proyecto arruinado por molestas burbujas en el moldeo por inyección? Es muy frustrante, ¿no?

El diseño del molde afecta la formación de burbujas. Influye en el atrapamiento de aire, el flujo de fusión y las velocidades de enfriamiento. Un diseño de puerta realmente bueno reduce las burbujas. Los sistemas de escape eficientes y la temperatura adecuada del molde también ayudan. Estos factores reducen significativamente las burbujas en los artículos moldeados.

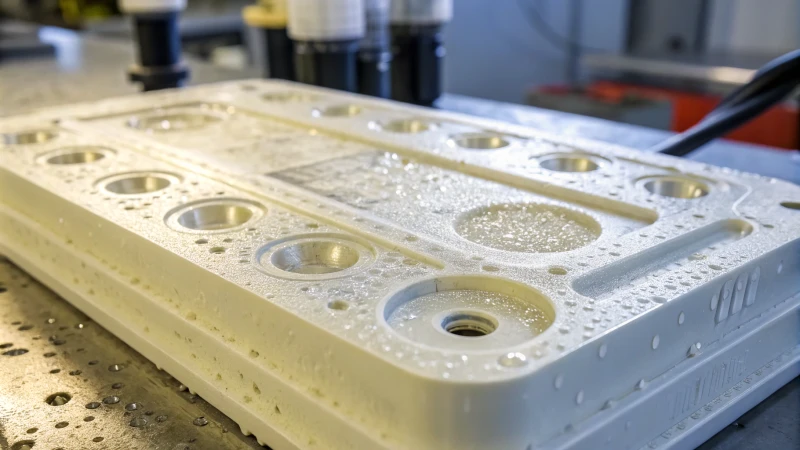

Comprensión de la formación de burbujas en el moldeo por inyección

Recuerdo mi primera experiencia con la formación de burbujas durante un proyecto de moldeo por inyección: ¡fue una pesadilla! El aire puede quedar atrapado en el plástico derretido y provocar burbujas. Esto suele ocurrir debido a moldes mal diseñados o configuraciones de proceso incorrectas. Comprender cómo se forman estas burbujas es crucial para cualquiera que aborde este problema.

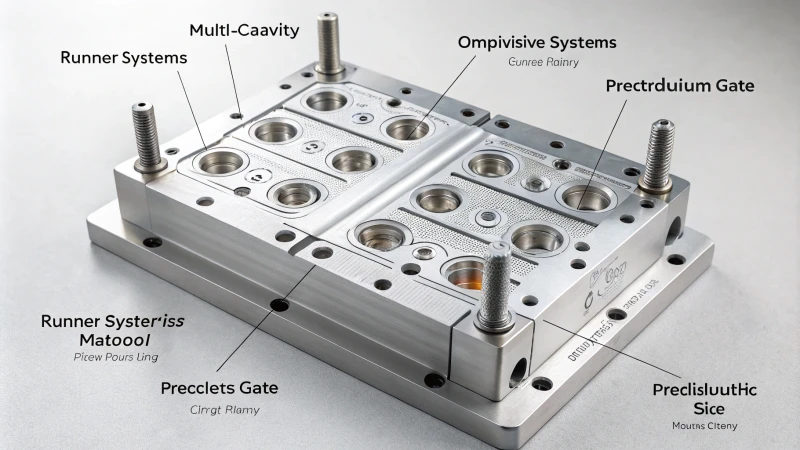

Elementos clave de diseño que afectan la formación de burbujas

Diseño y colocación de puertas

El diseño de la puerta es como el héroe anónimo del diseño de moldes. La colocación de la puerta realmente puede afectar el proceso. Una ubicación incorrecta de la puerta puede provocar un llenado desigual y más burbujas. Para productos de paredes delgadas, una compuerta de ventilador 2 proporciona una mejor distribución del material fundido, reduciendo las burbujas.

| Tipo de puerta | Mejor caso de uso |

|---|---|

| Puerta lateral | Propósito general |

| Puerta del ventilador | Aplicaciones de paredes delgadas |

| Puerta de borde | Piezas de gran superficie |

Optimización del sistema de escape

Un sistema de escape sólido es muy importante. La ventilación inadecuada atrapa el aire y provoca burbujas. Los eficaces canales de ventilación 3 ayudan a evitarlo. Los materiales transpirables, como las inserciones de acero, también mejoran la eficiencia del escape.

Control de temperatura del molde

El control de la temperatura del molde es muy importante para un buen diseño. Los ajustes de temperatura pueden reducir significativamente la formación de burbujas. El enfriamiento estable reduce la contracción y las burbujas de vacío. Para algunos termoplásticos, mantener entre 40 y 60 ℃ es eficaz.

Ajustes de proceso para la reducción de burbujas

- Velocidad y presión de inyección : ¡Ajustarlas es crucial! Reduzca la velocidad de inyección a 40-60 mm³/s para mantener un flujo laminar y ayudar a evitar el atrapamiento de aire. Encontrar el equilibrio de presión adecuado evita que el aire se mezcle.

- Optimización del proceso de retención : unos segundos adicionales en el tiempo de retención compactan la masa fundida adecuadamente, expulsando el aire atrapado.

Consideraciones materiales

La elección de materiales es importante. Los materiales como el nailon necesitan un secado minucioso para evitar que la humedad se convierta en burbujas de vapor. Comprender las propiedades de los materiales y los posibles aditivos reduce los defectos.

Una consideración cuidadosa de estos factores ayuda a los diseñadores de moldes a reducir significativamente la formación de burbujas, mejorando tanto la calidad del producto como la eficiencia de fabricación. La interacción del diseño del molde con las condiciones de procesamiento es clave para obtener excelentes resultados en el moldeo por inyección.

Si está buscando más consejos, consulte 4 para mejorar el moho para obtener excelentes sugerencias para mejorar la calidad del producto.

La colocación inadecuada de la puerta aumenta la formación de burbujas.Verdadero

La colocación incorrecta de la puerta puede provocar un llenado desigual y atrapamiento de aire.

La alta temperatura del molde siempre reduce la formación de burbujas.FALSO

Las altas temperaturas pueden provocar una contracción excesiva, aumentando las burbujas de vacío.

¿Por qué es crucial la preparación de la materia prima para prevenir las burbujas?

Recuerda cuando descubriste burbujas en tus artículos de plástico. Las burbujas suelen aparecer debido a la forma en que se prepararon las materias primas.

Preparar las materias primas realmente ayuda a detener las burbujas. Es importante controlar la humedad antes de iniciar el proceso. El secado adecuado y el manejo cuidadoso reducen el aire atrapado. La calidad del producto mejora mucho.

Importancia del secado de materias primas

Considere la humedad. Un pastel empapado ocurre cuando los ingredientes están húmedos. Las materias primas pueden ser similares. La humedad se convierte en vapor durante el moldeo, provocando burbujas. Es como usar harina húmeda para hornear. Los plásticos higroscópicos como el nailon necesitan un secado adecuado. Un método de secado eficaz 5 es muy importante. Esto ayuda mucho a reducir los problemas de burbujas.

| Material | Temperatura de secado | Tiempo de secado |

|---|---|---|

| Nailon (PA) | 80-100°C | 4-6 horas |

| Policarbonato (PC) | 110-120°C | 3-5 horas |

Siguiendo estas directrices, los fabricantes pueden reducir significativamente el riesgo de formación de burbujas.

Selección de materiales y aditivos

Una vez, cambiar los materiales resolvió mi problema. Algunos plásticos dejan pasar el aire con facilidad. Las burbujas persistentes me hicieron cambiar de material o agregar agentes antiespumantes. Estos aditivos reducen la tensión superficial de la masa fundida, permitiendo que escapen las burbujas.

Además, encontrar el equilibrio adecuado es clave, ya que se debe evaluar el impacto de los aditivos en el rendimiento y la calidad del producto. Por ejemplo, si bien los lubricantes 6 pueden mejorar el flujo de fusión, podrían afectar la resistencia del producto final.

Prácticas de manipulación y almacenamiento

El manejo y almacenamiento son muy importantes. Una vez un mentor me enseñó a tratar mis materiales con cuidado. Una manipulación adecuada detiene la contaminación. Los entornos controlados son esenciales.

Usar recipientes herméticos y mantener niveles bajos de humedad son prácticas estándar ahora. Verificar periódicamente el almacenamiento ayuda a evitar la acumulación de humedad que podría comprometer la calidad del material durante el moldeo.

Papel en el moldeo por inyección

La preparación de la materia prima afecta todo el proceso de moldeo por inyección:

- Flujo de fusión : el flujo de fusión constante comienza con materiales preparados adecuadamente, lo que reduce la turbulencia y el arrastre de aire.

- Eficiencia de llenado : Los materiales preparados llenan los moldes de manera uniforme, minimizando huecos y defectos.

- Integridad del producto : Garantiza acabados de alta calidad sin imperfecciones superficiales como burbujas.

Recuerdo optimizar la velocidad y presión de inyección; reducir la velocidad de 80 mm³ a 40-60 mm³ por segundo fue crucial, además de ajustar la presión de 100 MPa a 80-90 MPa ayudó a mantener el aire fuera.

Con estos cambios, realmente he aumentado la eficiencia de la producción 7 . Las tasas de defectos han disminuido significativamente porque todo comienza con la obtención de las materias primas adecuadas: esta preparación sienta las bases para el éxito.

Secar el nailon a 80-100°C durante 4-6 horas reduce las burbujas.Verdadero

El secado adecuado del nailon elimina la humedad y previene la formación de burbujas.

Los lubricantes en plásticos siempre mejoran la resistencia del producto.FALSO

Si bien los lubricantes mejoran el flujo, pueden comprometer la resistencia del producto.

¿Cómo ayudan los aditivos a reducir la formación de burbujas?

¿Alguna vez te ha sorprendido la superficie perfecta de tu dispositivo favorito? La pintura suave en una pared recién revestida también puede dejarte asombrado.

Los aditivos como agentes antiespumantes y tensioactivos ayudan a reducir la formación de burbujas. Estas sustancias reducen la tensión superficial. Crean dispersiones uniformes. Esta acción da como resultado muy pocas bolsas de aire. De este proceso surgen productos finales más suaves.

Comprensión de los aditivos en el procesamiento de materiales

En mi viaje por el mundo del procesamiento de materiales 8 , vi cómo los aditivos realmente cambian las cosas. Estos pequeños ayudantes, como agentes antiespumantes, ajustan la tensión superficial. Luego, los gases escapan más fácilmente, como dar un pequeño empujón para ayudar a que el material se asiente suavemente. Esas molestas burbujas de aire no tienen ninguna posibilidad.

Tipos de aditivos utilizados

1. Agentes antiespumantes

Una vez trabajé en un proyecto en el que la línea de producción estaba muy ocupada. El aire quedó atrapado por todas partes. Los agentes antiespumantes acudieron al rescate, rompiendo la espuma y evitando que se formaran nuevas burbujas. Actuaron como verdaderos superhéroes.

2. Surfactantes

Los tensioactivos tienen un efecto calmante. Reducen la tensión superficial de los líquidos. Esto conduce a una mejor mezcla y detiene las burbujas de manera muy efectiva.

Aplicaciones en todas las industrias

Fabricación de plásticos

Mientras exploraba el moldeo por inyección 9 , vi lo importantes que son los aditivos para evitar fallas. Ajustar la viscosidad del fundido con los compuestos adecuados ayuda a prevenir burbujas. Nuestros dispositivos funcionan bien y además tienen un aspecto realmente fantástico.

Pinturas y Recubrimientos

En la industria de la pintura, los acabados lisos son cruciales. Los aditivos antiespumantes son el secreto de unas superficies pintadas perfectas. Evitan que las burbujas de aire destruyan nuestro trabajo creativo.

Tabla de ejemplo: aditivos comunes y sus funciones

| Tipo de aditivo | Función |

|---|---|

| Agentes antiespumantes | Reducir la formación de espuma |

| Surfactantes | Menor tensión superficial |

| Lubricantes | Mejorar el flujo de materiales |

| Estabilizadores | Mantener la coherencia en el tiempo |

Consideraciones al usar aditivos

A pesar de sus beneficios, aprendí a tener cuidado con los aditivos. Demasiado puede alterar el equilibrio y alterar las propiedades o la apariencia del material. Cada aditivo debe coincidir cuidadosamente especificaciones del producto 10 El uso excesivo podría alterar los resultados previstos.

Los agentes antiespumantes reducen la formación de burbujas en las pinturas.Verdadero

Los agentes antiespumantes previenen las burbujas al descomponer la espuma, lo que garantiza una aplicación suave de la pintura.

Los tensioactivos aumentan la formación de burbujas en los plásticos.FALSO

Los tensioactivos reducen la tensión superficial, lo que ayuda a la dispersión del gas y reduce las burbujas.

Conclusión

Este artículo proporciona estrategias eficaces para reducir la formación de burbujas en productos moldeados por inyección, centrándose en ajustes de velocidad, presión, diseño de moldes y procesamiento de materias primas.

-

Reducir la velocidad de inyección es vital para minimizar defectos como las burbujas. Haga clic para explorar estrategias para lograr una velocidad de inyección óptima. ↩

-

Este enlace explica cómo las compuertas del ventilador ayudan a reducir la formación de burbujas al garantizar una distribución uniforme del material fundido. ↩

-

Este enlace explora cómo los canales de ventilación eficaces previenen el atrapamiento de aire y reducen la formación de burbujas. ↩

-

Descubra más estrategias para mejorar el diseño de moldes y mejorar la calidad del producto reduciendo los defectos. ↩

-

Descubra las mejores prácticas para secar plásticos higroscópicos para evitar la formación de burbujas en productos moldeados. ↩

-

Descubra cómo los lubricantes pueden afectar la resistencia y la calidad de los productos de plástico moldeado. ↩

-

Explore estrategias para aumentar la eficiencia de la producción y reducir las tasas de defectos en el moldeo por inyección. ↩

-

Conozca cómo los aditivos influyen en las propiedades de los materiales y reducen la formación de burbujas. ↩

-

Descubra cómo ciertos aditivos mejoran el proceso de moldeo por inyección minimizando las bolsas de aire. ↩

-

Comprender el equilibrio necesario al utilizar aditivos para mantener las cualidades deseadas del producto. ↩