¿Alguna vez te has preguntado cómo se fabrican esos artículos de plástico cotidianos? ¡Sumergámonos en el fascinante mundo del moldeo por inyección!

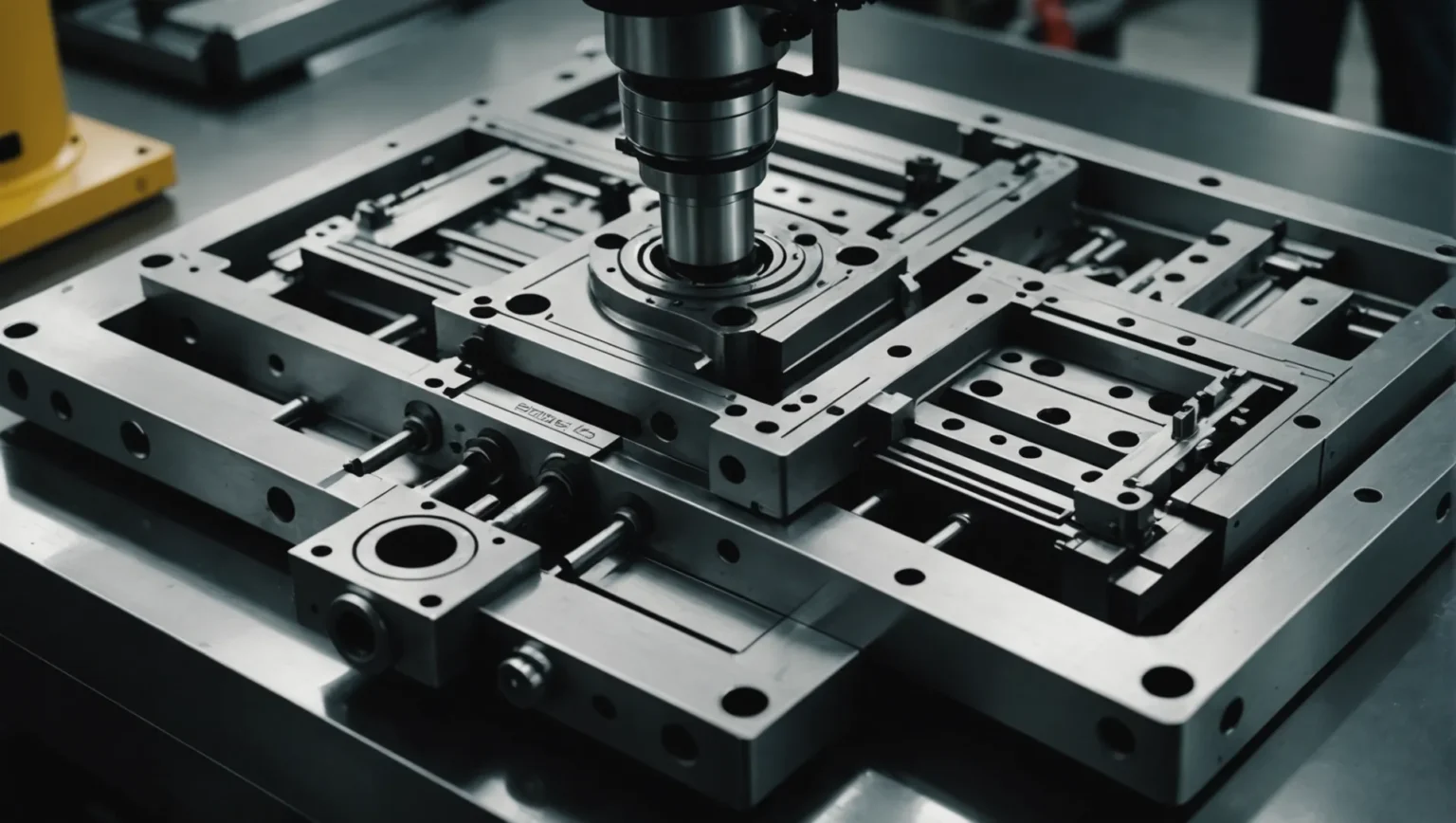

El moldeo por inyección es un proceso fundamental en la fabricación y comprender sus componentes es vital para lograr precisión y eficiencia.

¡Pero espera! Hay mucho más por descubrir sobre cómo funcionan juntos estos componentes. Echemos un vistazo más profundo a cada pieza y veamos su importancia en la creación de productos moldeados de alta calidad.

El canal principal controla el flujo de plástico fundido.Verdadero

El canal principal dirige el plástico fundido desde la boquilla hasta la cavidad del molde.

- 1. ¿Cuáles son los componentes clave de un molde de inyección?

- 2. ¿Cómo influye el sistema de fundición en la eficiencia del moldeo?

- 3. ¿Qué papel desempeñan las piezas de moldeo en la configuración de productos plásticos?

- 4. ¿Por qué el sistema de enfriamiento es vital para el rendimiento del molde?

- 5. Conclusión

¿Cuáles son los componentes clave de un molde de inyección?

Comprender los componentes clave de un molde de inyección es crucial para optimizar los procesos de fabricación y garantizar la calidad del producto.

Los moldes de inyección constan de varios componentes esenciales: sistema de fundición, piezas de moldeo, mecanismo de desmoldeo, mecanismo de guía, sistema de enfriamiento y sistema de escape. Cada pieza desempeña un papel crucial a la hora de dar forma y producir piezas de plástico de forma eficiente y precisa.

Sistema de fundición

El sistema de fundición es la puerta de entrada para que el plástico fundido entre en la cavidad del molde. Incluye el corredor principal, el corredor secundario y la puerta.

-

Corredor principal: Actúa como conducto principal entre la boquilla de la máquina de moldeo por inyección y el molde. Es vital para controlar el flujo de plástico fundido hacia el molde.

-

Branch Runner: Distribuye el plástico fundido uniformemente entre varias cavidades, asegurando un llenado simultáneo.

-

Compuerta: Regula la entrada de plástico fundido a la cavidad, controlando el caudal y evitando el desbordamiento.

Piezas de moldeo

Estos componentes determinan la forma del producto final al formar superficies tanto internas como externas.

-

Punzón (Núcleo): Responsable de darle forma a la superficie interior de la pieza plástica. Instalado en el lado móvil del molde, funciona en conjunto con el molde cóncavo.

-

Molde cóncavo (cavidad): da forma a la superficie exterior. Colocado en el lado fijo del molde, complementa el punzón para crear la forma deseada.

Mecanismo de desmoldeo

Este mecanismo asegura que las piezas terminadas sean expulsadas eficientemente del molde.

-

Eyector: Facilita la extracción de las piezas moldeadas del punzón empujándolas hacia afuera.

-

Placa de empuje: funciona con el eyector para expulsar completamente las piezas de la cavidad del molde.

Mecanismo de guía

Esencial para mantener la alineación y la precisión durante la apertura y el cierre del molde.

-

Pilar Guía: Alinea los moldes móviles y fijos, asegurando precisión en el movimiento.

-

Manga guía: funciona con el pilar guía para mantener la precisión del movimiento.

Sistema de enfriamiento

Regula la temperatura dentro del molde para mejorar la calidad y la eficiencia.

- Canal de agua de enfriamiento: hace circular agua para enfriar el plástico fundido, crucial para la solidificación y el rendimiento del molde.

Sistema de escape

Previene defectos eliminando aire y volátiles de la cavidad del molde.

- Ranura de escape: Ubicada en puntos estratégicos, como superficies de separación, para permitir el escape del aire, evitando marcas de soldadura y huecos en las piezas moldeadas.

Comprender estos componentes revela cómo cada uno desempeña un papel fundamental en la fabricación de piezas plásticas de precisión. Para explorar más a fondo cómo interactúan, consulte este desglose detallado de los componentes del molde de inyección 1 .

El canal principal controla el flujo de plástico hacia el molde.Verdadero

El canal principal es crucial para controlar el flujo de plástico fundido.

Las ranuras de escape son parte del sistema de refrigeración.FALSO

Las ranuras de escape son parte del sistema de escape, no de refrigeración.

¿Cómo influye el sistema de fundición en la eficiencia del moldeo?

El sistema de fundición es fundamental en el proceso de moldeo por inyección y afecta directamente la eficiencia y la calidad de los productos moldeados.

El sistema de fundición, que consta del canal principal, el canal secundario y la compuerta, influye significativamente en la eficiencia del moldeo al garantizar un flujo y distribución óptimos del plástico fundido.

Comprensión de los componentes del sistema de fundición

El sistema de fundición es parte integral del moldeo por inyección y comprende varios componentes clave que garantizan el flujo y la distribución eficiente del plástico fundido. Estos componentes incluyen el canal principal, el canal secundario y la compuerta, cada uno de los cuales desempeña un papel crucial en el mantenimiento de la eficiencia del moldeo.

-

Canal principal : el canal principal que conecta la boquilla de la máquina de moldeo por inyección al canal secundario. Introduce el plástico fundido en la cavidad del molde. El diseño del canal principal impacta significativamente el flujo y el llenado del plástico fundido, lo que lo hace esencial para lograr uniformidad en múltiples cavidades.

-

Ramal : Una vez que el plástico fundido pasa por el ramal principal, se distribuye a través del ramal. Este componente asegura una distribución uniforme de la masa fundida en cada cavidad, permitiendo el llenado simultáneo. Su diseño afecta el equilibrio y el tiempo de llenado de las cavidades, lo cual es vital para mantener la calidad y reducir los tiempos de los ciclos.

-

Compuerta : La compuerta une el ramal a la cavidad, controlando el caudal y el tiempo del plástico fundido. El diseño adecuado de la compuerta evita el reflujo y el desbordamiento, lo que influye tanto en la integridad estructural como en la calidad estética del producto final.

Impacto en la eficiencia y la calidad

La eficiencia del sistema de fundición es fundamental tanto para la velocidad de producción como para la calidad del producto. Al garantizar un control preciso sobre el flujo de plástico fundido, estos componentes minimizan defectos como huecos o líneas de soldadura. Los diseños eficientes de corredores y compuertas reducen el desperdicio y el consumo de energía al tiempo que optimizan los tiempos de los ciclos.

Consideraciones de diseño para un moldeado óptimo

Para maximizar la eficiencia, los diseñadores deben considerar:

- Geometría y tamaño : La forma y el tamaño de los corredores y compuertas deben soportar un flujo adecuado sin causar presión excesiva o esfuerzo cortante.

- Características del flujo de materiales : comprender cómo se comportan los diferentes plásticos cuando se funden puede guiar las decisiones de diseño óptimas.

- Gestión de la temperatura : el control eficaz de la temperatura dentro del sistema de fundición ayuda a mantener una viscosidad constante de la masa fundida, crucial para un moldeado de alta calidad.

Para una mayor exploración sobre la optimización de los sistemas de fundición, consulte los recursos sobre el diseño de sistemas de canales 2 y técnicas de optimización de compuertas 3 . Estos conocimientos pueden mejorar la comprensión de cómo los ajustes de diseño pueden aumentar la eficiencia.

Al examinar las funciones e influencias de estos componentes, los fabricantes pueden adaptar mejor sus sistemas para producir productos moldeados superiores con mayor eficiencia y menores defectos.

El diseño del canal principal afecta la uniformidad del flujo plástico.Verdadero

El diseño del canal principal es crucial para un flujo uniforme en el moldeo.

Las compuertas evitan el reflujo y el desbordamiento en las molduras.Verdadero

El diseño adecuado de la compuerta controla el flujo, evitando el reflujo y el desbordamiento.

¿Qué papel desempeñan las piezas de moldeo en la configuración de productos plásticos?

Las piezas moldeadas son cruciales para definir las dimensiones, el acabado superficial y la integridad estructural de los productos plásticos.

Las piezas de moldeo, incluidos el punzón y el molde cóncavo, son esenciales para formar las formas internas y externas de los productos plásticos. Estos componentes garantizan detalles precisos y coherencia en todos los lotes de producción, lo que afecta la calidad y la funcionalidad del producto final.

Comprensión de las piezas clave de moldeo

Las piezas de moldeo son parte integral del proceso de moldeo por inyección y son las principales responsables de darle al plástico fundido una forma predefinida. Estos componentes trabajan en armonía para ofrecer productos plásticos precisos y consistentes. Profundicemos en dos componentes principales: el punzón y el molde cóncavo.

Punzón: formar la superficie interior

El punzón, a menudo denominado núcleo, es vital para elaborar las características internas de una pieza de plástico. Normalmente se instala en el lado móvil del molde y se acopla con el molde cóncavo durante el proceso de inyección para dar forma a las superficies internas.

Funcionalidad:

- Define cavidades y huecos dentro de un producto plástico.

- Proporciona integridad estructural al garantizar un espesor de pared uniforme.

- Funciona con el molde cóncavo para controlar la precisión dimensional.

Por ejemplo, en la fabricación de una botella de plástico, el punzón determina el volumen interno y el diseño del cuello de la botella.

Molde cóncavo: dar forma a la superficie exterior

El molde cóncavo, o cavidad, tiene la tarea de crear el perfil externo de un producto plástico. Montado en el lado fijo del molde, complementa el punzón para completar el proceso de formación de la forma.

Funcionalidad:

- Establece las dimensiones exteriores y características estéticas.

- Influye en la calidad del acabado superficial a través de patrones de textura y precisión.

- Se coordina con los sistemas de enfriamiento para facilitar la solidificación eficiente.

Considere la funda de un teléfono inteligente; el molde cóncavo define sus contornos y textura exteriores, asegurando resistencia protectora y atractivo táctil.

La interacción entre el punzón y el molde cóncavo

Juntas, estas piezas de moldeo deben funcionar a la perfección para evitar defectos como deformaciones o desalineaciones. Garantizar que ambos componentes estén meticulosamente diseñados y alineados es crucial para lograr resultados de alta calidad.

Avances en la tecnología de moldeo

Las innovaciones modernas han introducido materiales mejorados y técnicas de ingeniería de precisión para refinar aún más la eficacia de las piezas de moldeo. Para obtener información más detallada sobre los avances recientes, explore los avances en la tecnología de moldeo por inyección 4 .

Aplicaciones prácticas y estudios de casos

Comprender las aplicaciones del mundo real de las piezas de moldeo puede proporcionar conocimientos más profundos sobre su importancia. Descubra cómo las industrias implementan estos componentes para lograr una calidad superior del producto a través de aplicaciones de moldeo del mundo real 5 .

A través de estos conocimientos detallados, resulta evidente que las piezas de moldeo no son sólo componentes funcionales, sino elementos fundamentales a la hora de dar forma a productos que cumplen con los exigentes estándares de la industria.

El punzón forma la superficie exterior de los productos plásticos.FALSO

El punzón da forma a la superficie interior, no a la exterior.

Los moldes cóncavos influyen en las características externas de los plásticos.Verdadero

Los moldes cóncavos definen las dimensiones exteriores y la estética.

¿Por qué el sistema de enfriamiento es vital para el rendimiento del molde?

El sistema de refrigeración es crucial en el moldeo por inyección, afectando directamente a la calidad y eficiencia del proceso.

El sistema de enfriamiento en el moldeo por inyección asegura una rápida solidificación del plástico fundido, manteniendo la precisión y reduciendo los tiempos de ciclo. Regula la temperatura del molde, previniendo defectos y mejorando la eficiencia de la producción.

El papel de los sistemas de refrigeración en el moldeo por inyección

En el moldeo por inyección, la función principal del sistema de enfriamiento es eliminar el calor del plástico fundido de la manera más rápida y eficiente posible. Este proceso es crucial porque:

-

Solidificación rápida: al enfriar rápidamente el plástico fundido, el sistema de enfriamiento garantiza que las piezas se solidifiquen rápidamente, manteniendo su forma y dimensiones. Esta rápida solidificación ayuda a lograr dimensiones precisas y reduce las posibilidades de deformaciones o deformidades.

-

Reducción del tiempo de ciclo: el enfriamiento eficiente acorta el tiempo de ciclo (la duración necesaria para producir una sola pieza), lo cual es vital para la producción de gran volumen. Un sistema de refrigeración bien optimizado puede mejorar significativamente la productividad.

-

Mejora de la calidad: el enfriamiento adecuado ayuda a prevenir defectos comunes como marcas de hundimiento, huecos y deformaciones. Mantener una temperatura uniforme en todo el molde garantiza una calidad uniforme de las piezas.

Componentes del sistema de enfriamiento

-

Canales de agua de enfriamiento: estos canales están ubicados estratégicamente alrededor de la cavidad del molde y el núcleo para facilitar un enfriamiento uniforme. El diseño y la ubicación de estos canales afectan directamente la eficiencia de la refrigeración y la calidad de las piezas.

-

Unidades de control de temperatura: estas unidades regulan el flujo y la temperatura del medio de enfriamiento (generalmente agua). Al ajustar estos parámetros, los fabricantes pueden optimizar la velocidad de enfriamiento para adaptarse a las propiedades específicas del material y a los requisitos del producto.

-

Deflectores y sistemas de burbujeo: para moldes complejos con formas intrincadas, los deflectores y burbujeadores ayudan a dirigir el refrigerante más cerca de áreas críticas, asegurando una eliminación efectiva del calor.

Impacto en el rendimiento del molde

-

Uniformidad de temperatura: un sistema de enfriamiento bien diseñado mantiene una temperatura constante en todas las superficies del molde, lo cual es crucial para la precisión dimensional y la integridad estructural de las piezas moldeadas.

-

Longevidad del molde: la eliminación eficiente del calor evita el sobrecalentamiento y el estrés térmico en el molde, lo que prolonga su vida útil y reduce las necesidades de mantenimiento.

-

Eficiencia energética: al optimizar el proceso de enfriamiento, los fabricantes pueden reducir el consumo de energía, reduciendo así los costos operativos.

Una comprensión profunda del diseño del canal de agua de refrigeración 6 y sus implicaciones puede conducir a mejoras significativas en el rendimiento del molde. Además, explorar técnicas de control de temperatura 7 ofrece información sobre cómo lograr tiempos de ciclo y calidad del producto óptimos.

Los sistemas de refrigeración reducen los tiempos de ciclo en el moldeo por inyección.Verdadero

Un enfriamiento eficiente conduce a una solidificación más rápida, acortando los ciclos de producción.

La longevidad del molde no se ve afectada por la eficiencia del sistema de enfriamiento.FALSO

Una refrigeración adecuada previene el estrés térmico y prolonga la vida útil del molde.

Conclusión

Al explorar estos componentes, he adquirido un nuevo respeto por la intrincada danza de la ingeniería que produce artículos cotidianos.

-

Descubra cómo cada componente contribuye al moldeo eficiente.: Un molde de inyección es una herramienta compuesta por una serie de piezas que permite que el plástico fundido se forme y enfríe de tal manera que se cree una forma de pieza discreta. ↩

-

Conozca los diseños de canales avanzados para mejorar la eficiencia del flujo.: Diseño de molde: el sistema de canales debe diseñarse para minimizar la caída de presión y garantizar que el material fluya uniformemente por toda la cavidad del molde. Hay … ↩

-

Descubra métodos para mejorar el rendimiento de las compuertas y reducir los defectos.: En esta guía, exploraremos los fundamentos de las compuertas moldeadas por inyección y brindaremos información valiosa para ayudarlo a tomar decisiones informadas en su inyección... ↩

-

Descubra innovaciones de vanguardia que mejoran la precisión y la eficiencia del moldeo.: Una gran innovación para el moldeo por inyección es el moldeo de espuma estructural. Este proceso combina el moldeo por inyección y el moldeo por inyección asistido por gas... ↩

-

Explore ejemplos prácticos que muestren la efectividad de las piezas moldeadas: 3. Legos y juguetes. Los juguetes para niños también se encuentran entre las piezas de plástico moldeadas por inyección más comunes por varias razones. Primero, puedes esperar... ↩

-

Conozca los diseños eficientes para mejorar el rendimiento de enfriamiento del molde: Diseño del sistema de enfriamiento del molde de inyección · Confirme que los canales de enfriamiento estén lo más cerca posible de la parte más gruesa de la cavidad del molde (es decir, el... ↩

-

Descubra métodos para optimizar el control de la temperatura del molde.: Control de la temperatura del medio. Este método se utiliza con mayor frecuencia. · Control de la temperatura del molde. Para ello se instala una sonda de temperatura. ↩