¿Recuerdas la primera vez que te perdiste en cómo funcionan las cosas? El moldeo por inyección es uno de esos procesos fascinantes que te enganchan por su precisión y complejidad.

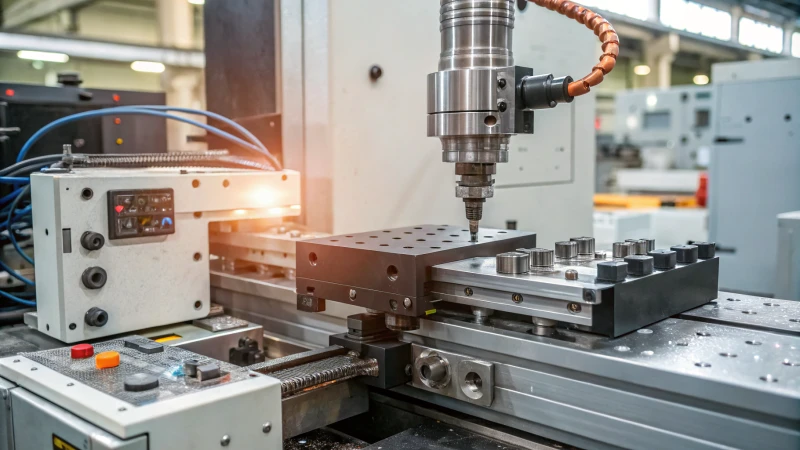

Una máquina de moldeo por inyección calienta el plástico hasta un estado fundido y luego lo inyecta en un molde para que se enfríe y se le dé forma. Su estructura comprende una unidad de inyección, molde, unidad de cierre y sistema de control.

Cuando entré por primera vez en el mundo del diseño de plástico, me sorprendió cómo estas máquinas transforman pequeñas bolitas en los dispositivos que usamos a diario. Desglosar cada componente me ayudó a ver lo esenciales que son para crear diseños impecables. Desde la precisa unidad de inyección hasta el robusto sistema de sujeción, comprender estas piezas puede ahorrarle tiempo y dolores de cabeza en la producción.

Como diseñador, tener este conocimiento no se trata solo de conocimientos técnicos: se trata de visualizar el viaje de su diseño desde un concepto hasta un producto tangible. Es como ver cómo tus ideas toman forma, poco a poco, hasta que se convierten en algo que puedes sostener. Entonces, profundicemos en cómo cada parte contribuye a este increíble proceso.

Las máquinas de moldeo por inyección sólo pueden producir formas simples.FALSO

Pueden producir formas complejas con precisión, no sólo formas simples.

La unidad de inyección es un componente clave de la estructura de la máquina.Verdadero

La unidad de inyección es fundamental para calentar e inyectar plástico fundido.

- 1. ¿Cuáles son los componentes principales de una máquina de moldeo por inyección?

- 2. ¿Cómo funciona el proceso de inyección paso a paso?

- 3. ¿Qué materiales se utilizan habitualmente en el moldeo por inyección?

- 4. ¿Cuáles son las ventajas de utilizar el moldeo por inyección para la producción?

- 5. ¿Cómo pueden los diseñadores optimizar los productos para el moldeo por inyección?

- 6. Conclusión

¿Cuáles son los componentes principales de una máquina de moldeo por inyección?

Mirar dentro de una máquina de moldeo por inyección es como desentrañar un complejo rompecabezas de innovación y precisión.

Una máquina de moldeo por inyección consta de tres componentes principales: la unidad de inyección, el molde y la unidad de sujeción, que trabajan juntos para dar forma a las materias primas y convertirlas en productos terminados.

La unidad de inyección

Cuando entré por primera vez en una bulliciosa planta de fabricación, el zumbido de la maquinaria era una melodía de la ingeniería moderna. Uno de los aspectos más fascinantes fue la unidad de inyección. Esta parte es el corazón de la operación, ya que funde e inyecta materiales con tal precisión que parece casi mágica. La unidad de inyección incluye la tolva, el cilindro, el tornillo alternativo y la boquilla.

Recuerdo haber visto cómo los perdigones caían en cascada desde la tolva 1 como pequeños soldados listos para el servicio. Luego fueron introducidos en el barril calentado, donde ocurre la verdadera transformación. El tornillo giratorio dentro del cilindro genera fricción y calor, derritiendo el material hasta un estado maleable. Este meticuloso proceso siempre me recuerda lo importante que es cada componente a la hora de dar forma a nuestros artículos cotidianos.

| Componente | Función |

|---|---|

| Tolva | Almacena materia prima |

| Barril | Derrite el material |

| Tornillo | Mueve y mezcla material. |

| Boquilla | Inyecta material en el molde. |

El molde

El molde es donde realmente se fusionan la creatividad y la ingeniería. Es en estas cavidades diseñadas a medida donde el plástico fundido adquiere su forma final. Como diseñador, a menudo me he maravillado de cómo estos moldes, con sus dos mitades (el núcleo y la cavidad), trabajan juntos para crear detalles intrincados y superficies suaves. Cada proyecto es como crear una nueva obra maestra.

El diseño de moldes 2 es una forma de arte en sí misma, que exige precisión para lograr productos de alta calidad. He pasado innumerables horas asegurándome de que cada contorno y característica se alinee perfectamente, sabiendo que incluso el más mínimo descuido puede afectar el producto final.

La unidad de sujeción

La unidad de sujeción siempre me ha fascinado por su potencia y precisión. Mantiene unidas las mitades del molde durante el proceso de inyección y controla la fase de enfriamiento con fuerza constante. Esta unidad consta de una platina, un mecanismo de palanca o cilindros hidráulicos que aplican presión, asegurando que todo se mantenga en perfecta alineación.

Ser testigo de una unidad de sujeción en acción es como ver un baile bien ensayado donde cada movimiento está calculado a la perfección. Abre y cierra el molde sin esfuerzo, liberando productos terminados listos para el mundo.

| Componente | Función |

|---|---|

| Platina | Soporta mitades del molde |

| Mecanismo de alternancia | Proporciona fuerza mecánica |

| Cilindros hidráulicos | Aplicar presión y controlar los movimientos del molde. |

Comprender estos componentes no sólo ha enriquecido mi carrera sino que también ha profundizado mi aprecio por la intrincada danza de la tecnología y el diseño. Es este conocimiento el que nos permite superar los límites de lo posible, optimizando los procesos de moldeo por inyección 3 para lograr una mayor eficiencia y una calidad inigualable.

La tolva inyecta material en el molde.FALSO

La tolva almacena materia prima; la boquilla lo inyecta.

La unidad de cierre abre y cierra el molde.Verdadero

La unidad de cierre sostiene, abre y cierra el molde durante la producción.

¿Cómo funciona el proceso de inyección paso a paso?

¿Alguna vez te has preguntado qué pasa con ese pequeño montón de gránulos de plástico antes de que se convierta en tu dispositivo favorito? Déjame llevarte a un viaje fascinante a través del proceso de inyección.

El proceso de inyección implica preparar materiales, inyectarlos en moldes, enfriarlos y expulsarlos para crear productos plásticos duraderos, lo que garantiza una fabricación de alta calidad mediante la ejecución precisa de cada paso.

Preparación de materiales

Recuerdo mi primer día en la fábrica de moldes; Me sorprendió la meticulosidad necesaria para preparar el material. Comenzamos seleccionando los gránulos de plástico adecuados y alimentándolos en la tolva. Los gránulos se secan para eliminar la humedad, asegurando que la calidad de las piezas moldeadas 4 no se vea comprometida. Es como preparar los ingredientes antes de hornear un pastel: ¡la precisión es la clave!

Inyección

Una vez secos, estos gránulos se canalizan hacia el cilindro de la máquina de moldeo por inyección. Todavía recuerdo la primera vez que vi la transformación: ¡fue fascinante! Los gránulos se calentaron hasta su punto de fusión mediante calentadores y fuerzas de corte, convirtiéndose en plástico fundido listo para ser inyectado en un molde.

| Paso | Descripción |

|---|---|

| 1 | Calentar los gránulos hasta el punto de fusión. |

| 2 | Inyecta plástico fundido en el molde. |

Es fascinante cómo algo sólido y rígido puede volverse tan flexible.

Enfriamiento

El enfriamiento es un juego de paciencia y precisión. Una vez que el plástico fundido llena el molde, comienza a enfriarse y solidificarse. Dependiendo del tipo de material y del espesor de la pieza, los tiempos de enfriamiento varían. El enfriamiento eficaz previene defectos y garantiza que cada pieza cumpla con nuestros estrictos estándares de precisión dimensional.

Expulsión

Finalmente, después de enfriar, el molde se abre con un clic satisfactorio y los pasadores expulsores empujan la pieza solidificada hacia afuera. Todavía me emociono cada vez que veo emerger una pieza perfectamente formada, lista para cualquier toque final como recorte o tratamiento de superficie 5 . Cada uno de estos pasos debe ajustarse con precisión para equilibrar velocidad, calidad y eficiencia.

Es posible que sean necesarios ajustes según las propiedades del material 6 o las necesidades de diseño específicas. Y cada vez que modificamos un proceso o solucionamos un problema, se siente como una pequeña victoria. Esto es lo que hace que este trabajo sea tan gratificante: ver cómo las materias primas se transforman en algo útil y hermoso.

Los gránulos de plástico se secan para eliminar la humedad antes de la inyección.Verdadero

El secado elimina la humedad, previniendo defectos y asegurando la calidad.

La fase de enfriamiento ocurre después de abrir el molde.FALSO

El enfriamiento ocurre mientras el molde está cerrado para solidificar la pieza.

¿Qué materiales se utilizan habitualmente en el moldeo por inyección?

Recuerdo mi primera inmersión profunda en el moldeo por inyección; Fue como explorar un mundo completamente nuevo de posibilidades.

El moldeo por inyección suele utilizar termoplásticos como ABS, policarbonato y nailon por sus distintas propiedades, como resistencia, flexibilidad y resistencia, lo que los hace adecuados para diversas aplicaciones.

Entendiendo los termoplásticos

Todavía recuerdo mis primeros días en el campo, experimentando con diferentes termoplásticos y sorprendiéndome por su versatilidad. Estos materiales, que se ablandan cuando se calientan y se endurecen cuando se enfrían, se pueden reutilizar varias veces, lo que los hace prácticos y ecológicos.

| Material | Propiedades | Aplicaciones |

|---|---|---|

| ABS | Dureza, resistente a los impactos | Componentes automotrices |

| policarbonato | Transparencia, alta resistencia al impacto. | Línea de gafas |

Tomemos como ejemplo el ABS 7 Una vez trabajé en un proyecto que involucraba componentes automotrices donde la dureza del ABS era crucial. Y luego está el policarbonato 8 . Su transparencia y resistencia al impacto eran perfectas para la línea de gafas que ayudé a diseñar.

Explorando otras opciones de materiales

Más allá de los termoplásticos, también he incursionado en plásticos termoendurecibles y elastómeros. Cada uno de estos ofrece beneficios únicos que satisfacen necesidades específicas:

- Plásticos termoendurecibles : son como los firmes guerreros del mundo material: una vez endurecidos, no se ablandan al recalentarlos. Ideal para cosas como aisladores eléctricos.

- Elastómeros : Su elasticidad me recuerda a las gomas. Son fantásticos para sellos y mangueras.

Últimamente, he notado una tendencia hacia los materiales biodegradables 9 , que no solo ayudan a reducir el impacto ambiental sino que también resuenan con nuestra responsabilidad colectiva hacia la sostenibilidad.

Factores que influyen en la elección del material

Elegir el material adecuado se parece un poco a un emparejamiento: implica sopesar múltiples factores:

- Propiedades mecánicas : La resistencia, la flexibilidad y la durabilidad no pueden verse comprometidas.

- Costo : Equilibrar el presupuesto con el rendimiento es un arte en sí mismo.

- Impacto medioambiental : Optar por materiales sostenibles se está convirtiendo cada vez más en la norma.

Un ejemplo que recuerdo es cuando opté por plásticos reciclados 10 para un proyecto. No solo fue rentable sino que también estuvo alineado con nuestros objetivos de sostenibilidad.

Al profundizar en estos factores y materiales, los diseñadores como yo nos esforzamos por optimizar el rendimiento y la eficiencia de los productos. Con las últimas investigaciones 11 que amplían continuamente nuestros horizontes, podemos crear diseños innovadores que se mantengan al día con las demandas de diversas industrias.

El ABS se utiliza en piezas de automóviles debido a su brillo.FALSO

El ABS se utiliza por su dureza y resistencia al impacto, no por su brillo.

Los plásticos termoestables son reciclables como los termoplásticos.FALSO

Los plásticos termoestables no se pueden refundir ni remodelar, a diferencia de los termoplásticos.

¿Cuáles son las ventajas de utilizar el moldeo por inyección para la producción?

¿Alguna vez se preguntó por qué el moldeo por inyección cambia las reglas del juego en la fabricación? Permítame llevarlo en un viaje a través de sus increíbles beneficios, desde ahorro de costos hasta flexibilidad de diseño.

El moldeo por inyección ofrece alta precisión, repetibilidad y rentabilidad para la producción a gran escala. Admite diseños complejos y proporciona flexibilidad de materiales, lo que lo hace ideal para fabricar piezas complejas.

Precisión y repetibilidad

Imagínese crear un rompecabezas complejo. Cada pieza debe encajar perfectamente; Incluso la más mínima desviación podría arruinar todo el conjunto. El moldeo por inyección es como ese maestro creador de rompecabezas: entrega constantemente piezas con tolerancias precisas. Recuerdo la primera vez que vi en acción una pieza de plástico perfectamente moldeada y me sorprendió la consistencia en miles de unidades. Esta precisión no sólo garantiza la calidad sino que también reduce el desperdicio.

Rentabilidad

Recuerdo vívidamente un proyecto en el que necesitábamos miles de unidades para el lanzamiento de un producto. Al principio, el costo inicial de crear moldes parecía un obstáculo, pero a medida que la producción aumentó, los costos por unidad se desplomaron. Es como comprar al por mayor en un supermercado: cuanto más compras, menos pagas por artículo. Esta eficiencia cambia las reglas del juego para cualquier plan de producción a gran escala, ya que ayuda a los fabricantes a optimizar su presupuesto 12 manteniendo altos estándares.

Versatilidad de materiales

Elegir el material adecuado es como elegir el conjunto perfecto para un evento: tiene que ser perfecto para la ocasión. El moldeo por inyección satisface esta necesidad al admitir una variedad de materiales, desde termoplásticos hasta polímeros termoendurecibles. Esta flexibilidad nos permite a mí y a otros diseñadores seleccionar los materiales que mejor satisfagan las necesidades del producto.

| Tipo de material | Aplicaciones |

|---|---|

| Termoplásticos | Electrónica de consumo, automoción. |

| termoestables | Componentes electricos |

Flexibilidad de diseño

Imagínese esto: tiene la tarea de crear un dispositivo revolucionario que requiere diseños complejos y características innovadoras. Con el moldeo por inyección, estos diseños aparentemente imposibles se vuelven realizables. El proceso permite geometrías complejas, como socavaduras y roscas, que pueden resultar complicadas con otros métodos. Es como si las posibilidades de diseño fueran infinitas.

Eficiencia en la producción

La velocidad suele ser esencial. Una vez trabajé en un proyecto donde el tiempo era crítico. Los cortos tiempos de ciclo del moldeo por inyección fueron una salvación, ya que aumentaron significativamente la productividad. Además, la automatización eleva aún más la eficiencia y reduce los costos laborales. Es como tener un equipo altamente calificado trabajando las 24 horas del día para garantizar que los proyectos de gran volumen se completen rápidamente 13 , manteniendo al mismo tiempo una calidad impecable.

Aprovechando estas ventajas, los fabricantes pueden producir productos de alta calidad de manera eficiente. Para quienes comparan el moldeo por inyección con otros métodos, estos conocimientos son cruciales para tomar decisiones informadas y planificar proyectos exitosos.

El moldeo por inyección garantiza una calidad constante en grandes volúmenes.Verdadero

El proceso mantiene tolerancias precisas, lo que reduce el desperdicio y garantiza la uniformidad.

Los polímeros termoestables no son adecuados para el moldeo por inyección.FALSO

El moldeo por inyección admite tanto termoplásticos como polímeros termoendurecibles.

¿Cómo pueden los diseñadores optimizar los productos para el moldeo por inyección?

¿Alguna vez tuvo problemas para conseguir que su diseño fuera perfecto para el moldeo por inyección? Exploremos algunas estrategias clave que pueden transformar su producto en una obra maestra.

Para optimizar los productos para moldeo por inyección, garantice un espesor de pared constante, ángulos de inclinación adecuados, un diseño de nervaduras eficaz y una selección de materiales adecuada para mejorar la velocidad de producción, minimizar los defectos y aumentar la durabilidad del producto.

Espesor de pared consistente

Mantener un espesor de pared constante es crucial en el moldeo por inyección. Las variaciones pueden provocar defectos como deformaciones o rellenos incompletos. Un espesor uniforme garantiza un flujo de material 14 y reduce la tensión.

| Aspecto | Recomendación |

|---|---|

| Espesor de la pared | 2-4 mm para la mayoría de los plásticos |

| Diferencia | Menos del 10% del espesor |

Ángulos de tiro efectivos

Los ángulos de salida son esenciales para una fácil expulsión de la pieza del molde. Sin la tracción adecuada, las piezas pueden adherirse al molde y provocar daños.

- Regla General : 1 a 2 grados por lado

- Superficies pulidas : Al menos 3 grados

Los ángulos de salida facilitan un mejor desmoldeo 15 , lo que aumenta la vida útil tanto del molde como del producto terminado.

Diseño estratégico de costillas

Las nervaduras mejoran la resistencia de la pieza sin agregar material excesivo. Sin embargo, un diseño inadecuado de las nervaduras puede causar problemas como marcas de hundimiento.

- Altura : Menos de 3 veces el espesor de la pared

- Espesor : 50-60% del espesor de la pared

Al incorporar nervaduras óptimas 16 , los diseñadores pueden mejorar la integridad estructural manteniendo al mismo tiempo el atractivo estético.

Selección cuidadosa de materiales

Seleccionar el material adecuado es fundamental. Considere factores como la fuerza, la flexibilidad y la resistencia térmica.

- Polipropileno : versátil y rentable

- ABS : Alta resistencia al impacto

La elección del material adecuado garantiza que el producto final cumpla con las especificaciones 17 sin complicaciones innecesarias durante el moldeo.

Los diseñadores también deben evaluar los impactos ambientales y la sostenibilidad al seleccionar materiales para sus proyectos. Comprender los matices de los diferentes materiales ayudará a optimizar el proceso de producción.

Al aplicar estas estrategias, los diseñadores pueden mejorar los diseños de sus productos, garantizando resultados exitosos en los procesos de moldeo por inyección. Estos conocimientos no sólo mejoran la eficiencia sino que también respaldan enfoques innovadores en la ingeniería de diseño.

El espesor constante de la pared evita la deformación.Verdadero

El espesor uniforme de la pared garantiza un flujo suave del material, lo que reduce los defectos.

Los ángulos de salida son innecesarios para superficies pulidas.FALSO

Las superficies pulidas requieren una inclinación de al menos 3 grados para facilitar el desmoldeo.

Conclusión

Las máquinas de moldeo por inyección calientan el plástico, lo inyectan en moldes y lo enfrían para crear piezas precisas. Los componentes clave incluyen la unidad de inyección, el molde y la unidad de sujeción para una producción eficiente.

-

Conozca cómo las tolvas contribuyen a la alimentación eficiente de material en el moldeo por inyección. ↩

-

Descubra cómo el diseño preciso del molde afecta la calidad del producto y la eficiencia de fabricación. ↩

-

Explore estrategias para mejorar la eficiencia y la calidad de las operaciones de moldeo por inyección. ↩

-

Conozca cómo la preparación del material afecta la calidad del producto final y qué mejores prácticas seguir. ↩

-

Explore diversas técnicas de tratamiento de superficies que mejoran la durabilidad y la apariencia de las piezas de plástico. ↩

-

Descubra cómo los diferentes materiales afectan el proceso de moldeo por inyección y qué ajustes pueden ser necesarios. ↩

-

Descubra por qué el ABS es la opción preferida en el moldeo por inyección debido a su robustez y versatilidad. ↩

-

Conozca las aplicaciones del policarbonato y por qué se valora por su resistencia y claridad. ↩

-

Explore materiales biodegradables para prácticas sostenibles de moldeo por inyección. ↩

-

Descubra cómo el uso de plásticos reciclados puede reducir costos y respaldar la sostenibilidad. ↩

-

Manténgase actualizado con investigaciones de vanguardia que podrían transformar los procesos de moldeo por inyección. ↩

-

Este enlace ofrece información sobre los ahorros de costos logrados mediante el moldeo por inyección, esencial para una fabricación consciente del presupuesto. ↩

-

Descubra estrategias para mejorar la velocidad de producción mediante el moldeo por inyección, crucial para cumplir con plazos ajustados de manera eficiente. ↩

-

Explore por qué un espesor de pared constante es fundamental para evitar defectos como deformaciones y garantizar un flujo fluido del material. ↩

-

Descubra cómo los ángulos de salida adecuados facilitan la expulsión y aumentan la vida útil del molde. ↩

-

Descubra cómo las nervaduras estratégicas mejoran la integridad estructural sin comprometer la estética. ↩

-

Comprenda cómo la elección del material adecuado afecta la calidad del producto y la facilidad de fabricación. ↩