¿Alguna vez se ha enfrentado a la frustración de una pieza de polipropileno colapsada durante la producción? No estás solo. Comprender los matices detrás de estos colapsos puede ayudarle a evitar errores costosos.

Las piezas de polipropileno moldeadas por inyección pueden colapsar debido a problemas como la contracción del material, mala fluidez, presión de inyección insuficiente o diseño inadecuado del molde. Abordar estos factores es crucial para mantener la integridad de las piezas.

Profundicemos en el complejo mundo de la fabricación de polipropileno y descubramos los factores clave que contribuyen a estos desafíos.

El espesor desigual de la pared provoca el colapso de la pieza de polipropileno.Verdadero

El espesor desigual de la pared provoca un enfriamiento diferencial, lo que provoca tensión interna y colapso.

- 1. ¿Cómo afecta la contracción del material a las piezas de polipropileno?

- 2. ¿Qué papel juega la presión de inyección en la integridad de las piezas?

- 3. ¿Por qué es crucial el diseño de moldes para prevenir el colapso?

- 4. ¿Cómo puede influir el tiempo de enfriamiento en la estabilidad estructural?

- 5. Conclusión

¿Cómo afecta la contracción del material a las piezas de polipropileno?

La contracción del material es un factor importante que afecta la calidad y la integridad de las piezas de polipropileno. Comprender su impacto es clave para prevenir el colapso.

La contracción del material en las piezas de polipropileno puede provocar debilidades estructurales, provocando colapsos posproducción. Esto ocurre debido a las propiedades inherentes del material y a las variaciones del proceso durante el moldeo por inyección.

Comprender las características de contracción del polipropileno

El polipropileno (PP) es conocido por sus características de contracción , que pueden influir significativamente en las dimensiones finales y la estabilidad de las piezas moldeadas. Normalmente, el polipropileno presenta una tasa de contracción de entre el 1,5% y el 3%. Esta variación depende del grado específico de polipropileno utilizado. Si no se tiene en cuenta adecuadamente, la contracción puede provocar imprecisiones dimensionales 1 e incluso el colapso de piezas.

Los diferentes grados de polipropileno presentan diferentes tasas de contracción. Los fabricantes deben seleccionar cuidadosamente los materiales según la aplicación prevista y los requisitos de rendimiento. Optar por una calidad con una tasa de contracción más alta sin los ajustes necesarios en el diseño o el proceso aumenta el riesgo de colapso.

Impacto en la estabilidad dimensional

La contracción afecta la estabilidad dimensional de las piezas, lo que genera posibles desviaciones de las tolerancias especificadas. Esto puede resultar particularmente problemático para componentes que requieren alta precisión. Por ejemplo, los espesores desiguales de las paredes pueden exacerbar los efectos de la contracción, donde las secciones más gruesas se enfrían más lentamente y se encogen más que las secciones más delgadas. Este enfriamiento desigual puede introducir tensiones internas que comprometan la integridad estructural de la pieza.

Ajustes de proceso para mitigar los efectos de contracción

Para mitigar el impacto de la contracción, los fabricantes pueden implementar varios ajustes en el proceso:

- Selección de materiales : Elija grados de polipropileno con propiedades de contracción predecibles y adecuadas para la aplicación de la pieza.

- Diseño de molde : garantice un espesor de pared uniforme en toda la pieza para reducir el enfriamiento diferencial y la contracción.

- Parámetros del proceso : Optimice las presiones y temperaturas de inyección para controlar el flujo y las tasas de enfriamiento de manera efectiva.

Una comprensión profunda de estos factores permite a los fabricantes anticipar problemas potenciales y tomar decisiones informadas para mantener la integridad de las piezas.

Medidas de seguimiento y control de calidad

de medidas sólidas 2 es crucial para detectar defectos relacionados con la contracción en las primeras etapas del proceso de producción. Técnicas como el análisis dimensional, la inspección visual y las pruebas no destructivas pueden identificar áreas propensas a colapsar, lo que permite realizar ajustes oportunos.

El seguimiento y los ajustes periódicos basados en los patrones de contracción observados garantizan que los productos finales cumplan con los estándares de calidad y los requisitos funcionales.

La contracción del polipropileno provoca debilidades estructurales.Verdadero

La contracción afecta las dimensiones y la estabilidad, provocando posibles colapsos.

El espesor desigual de la pared reduce los efectos de la contracción en el polipropileno.FALSO

El espesor desigual aumenta el enfriamiento diferencial, exacerbando la contracción.

¿Qué papel juega la presión de inyección en la integridad de las piezas?

La presión de inyección es un factor fundamental para garantizar la integridad estructural de las piezas de polipropileno, lo que influye directamente en su resistencia y durabilidad.

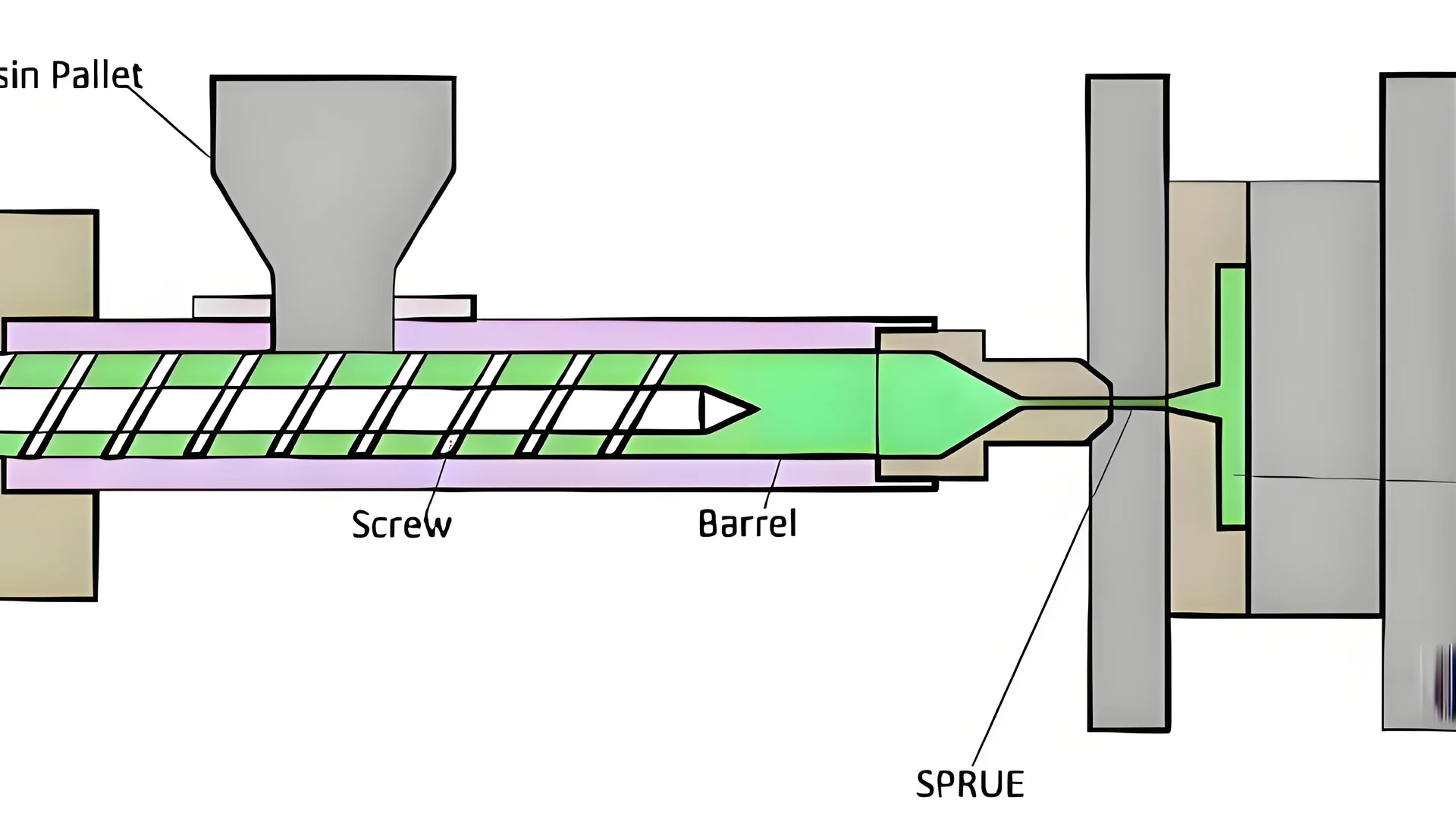

La presión de inyección garantiza que el polipropileno fundido ocupe completamente la cavidad del molde, evitando defectos y garantizando la integridad de la pieza. La baja presión puede provocar un llenado incompleto, provocando debilidad interna y posible colapso.

La importancia de la presión de inyección en el moldeo de polipropileno

La presión de inyección es crucial en el moldeo por inyección, ya que garantiza que el polipropileno fundido pueda llenar adecuadamente la cavidad del molde. Esta presión debe ser lo suficientemente alta para superar la resistencia y mantener el flujo de material en cada rincón del molde. Si la presión de inyección es demasiado baja, puede provocar un llenado incompleto, lo que provocará debilidades y posibles colapsos una vez que la pieza se enfríe.

Impacto en la integridad estructural

Cuando se inyecta polipropileno fundido en un molde con presión insuficiente, es posible que el material no llegue a todas las áreas, especialmente en diseños complejos o intrincados. Esta falta de distribución del material puede crear huecos o puntos débiles dentro de la pieza, haciéndola susceptible a colapsar bajo tensión o durante la manipulación. Al aumentar la presión de inyección, los fabricantes pueden garantizar que el material llene incluso las secciones más pequeñas del molde, mejorando así la resistencia general de la pieza.

Ajuste de la presión de inyección para obtener resultados óptimos

-

Consideraciones de diseño de piezas

La forma y complejidad de la pieza influyen significativamente en la presión de inyección requerida. Por ejemplo, los diseños complejos con paredes delgadas pueden requerir presiones más altas para garantizar un llenado completo y sin defectos. Por el contrario, es posible que los diseños más simples no requieran tanta presión.

-

Propiedades de los materiales

Los diferentes grados de polipropileno presentan distintos grados de fluidez y características de contracción. Por ejemplo, un 3 de alta fluidez puede llenar el molde más fácilmente a presiones más bajas que un grado más viscoso.

-

Configuración del molde

Factores como la cantidad y el tamaño de las compuertas, los sistemas de ventilación y los canales de enfriamiento pueden afectar la eficacia con la que se aplica la presión en todo el molde. El diseño adecuado del molde puede ayudar a gestionar estos aspectos para garantizar una distribución uniforme de la presión.

Equilibrio de la presión con otras variables

Si bien aumentar la presión de inyección puede ayudar a mejorar la integridad de la pieza, también es esencial equilibrarla con otros parámetros como el tiempo de mantenimiento y la velocidad de enfriamiento. La presión excesiva puede provocar otros problemas, como aumento de la tensión interna o parpadeo.

La utilización de un enfoque sistemático para ajustar y equilibrar estos factores puede mejorar significativamente la calidad y el rendimiento de las piezas de polipropileno. La evaluación de cada elemento en detalle permite realizar mejoras específicas que ayudan a prevenir el colapso y al mismo tiempo mantener la eficiencia y la rentabilidad en la producción.

La alta presión de inyección evita defectos en el llenado del molde.Verdadero

La alta presión garantiza que el polipropileno fundido llene el molde por completo, evitando defectos.

La baja presión de inyección fortalece las piezas de polipropileno.FALSO

La baja presión puede provocar un llenado incompleto, provocando puntos débiles en la pieza.

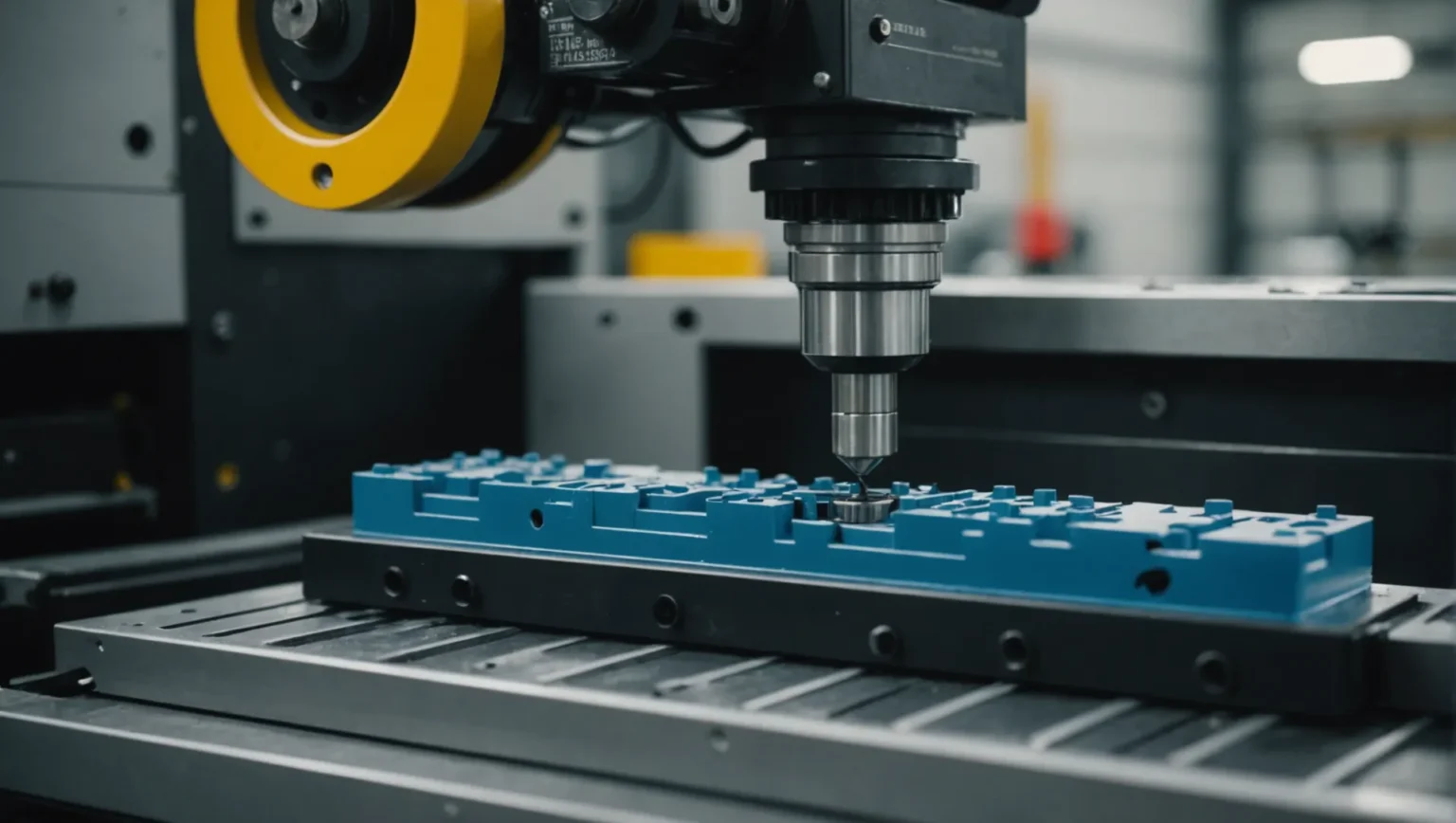

¿Por qué es crucial el diseño de moldes para prevenir el colapso?

Un molde bien diseñado es fundamental para prevenir el colapso estructural de las piezas de polipropileno, garantizando durabilidad y funcionamiento.

El diseño de moldes es vital para prevenir el colapso de piezas de polipropileno al abordar factores como la uniformidad del espesor de la pared, la posición de la compuerta y la eficiencia del escape. El diseño adecuado del molde garantiza una distribución uniforme del material, reduce la tensión interna y mejora la estabilidad de la pieza.

La importancia de un espesor de pared uniforme

Uno de los aspectos fundamentales del diseño de moldes es garantizar que el espesor de pared de las piezas permanezca uniforme. Cuando las piezas de polipropileno tienen espesores de pared desiguales, las tasas de enfriamiento y contracción difieren significativamente en toda la pieza. Las secciones de paredes gruesas se enfrían más lentamente y se encogen más, lo que genera tensión interna que puede provocar el colapso al desmoldar.

Para mitigar este problema, los diseñadores deben aspirar a que el espesor de la pared sea constante en toda la pieza. Si las variaciones son inevitables, la incorporación de características estructurales como nervaduras y filetes de transición puede ayudar a distribuir la tensión de manera más uniforme y reducir el riesgo de colapso.

Posicionamiento de la compuerta para un flujo uniforme de material

La posición de la puerta es otro factor crucial en el diseño del molde que afecta la calidad de la pieza. Una compuerta mal colocada puede provocar una distribución desigual del material, lo que resulta en escasez o exceso de material en diferentes áreas de la pieza. Esta inconsistencia durante la fase de enfriamiento a menudo resulta en un colapso.

Los diseñadores deben considerar cuidadosamente las características de flujo del polipropileno, junto con la geometría de la pieza, para seleccionar una posición de la compuerta que garantice un llenado uniforme. Por ejemplo, colocar puertas en puntos estratégicos puede facilitar rutas de flujo equilibradas que minimicen las posibles debilidades.

Sistemas de escape eficientes

La extracción eficiente de gases del molde es esencial para evitar áreas de alta presión que pueden impedir el flujo de material y provocar un llenado insuficiente. Un diseño deficiente del escape atrapa aire, provocando compresión y posterior colapso después del enfriamiento.

La implementación de un sistema de escape bien pensado, que puede incluir ranuras de escape o respiraderos entre las superficies de separación, permite que los gases escapen sin problemas. Esto no sólo mejora la distribución del material sino que también contribuye a la estabilidad general de la pieza.

Explore más sobre las técnicas de diseño de moldes 4 para profundizar su comprensión de cómo estas estrategias se pueden implementar en la práctica. Al centrarse en estos elementos clave del diseño de moldes, los fabricantes pueden mejorar significativamente la integridad estructural de las piezas de polipropileno.

El espesor uniforme de la pared evita el colapso de la pieza.Verdadero

El espesor constante de la pared reduce las tensiones y las diferencias de contracción.

La mala colocación de la puerta provoca escasez de material.Verdadero

La colocación incorrecta de la puerta provoca una distribución desigual del material.

¿Cómo puede influir el tiempo de enfriamiento en la estabilidad estructural?

El tiempo de enfriamiento es un factor crítico en el moldeo por inyección y afecta la estabilidad estructural de las piezas de polipropileno.

El tiempo de enfriamiento adecuado garantiza que las piezas de polipropileno se solidifiquen por completo, lo que reduce el riesgo de colapso debido a un enfriamiento insuficiente.

La ciencia detrás del tiempo de enfriamiento

En el mundo del moldeo por inyección 5 , el tiempo de enfriamiento es un parámetro fundamental. Afecta directamente a qué tan bien se solidifica una pieza de polipropileno y su posterior estabilidad estructural. Un enfriamiento inadecuado puede dejar el material en un estado semisólido, aumentando la probabilidad de colapso bajo el peso o la tensión. Por el contrario, un enfriamiento excesivo puede provocar ciclos de producción más largos, lo que afecta la eficiencia.

Solidificación de materiales

Durante la fase de enfriamiento se produce la transición del estado fundido al estado sólido. Esta fase es crucial ya que determina la resistencia final y la estabilidad de la pieza moldeada. Si se interrumpe el enfriamiento, es posible que las áreas dentro de la pieza no alcancen la solidificación completa, lo que genera puntos débiles que son propensos a colapsar.

| Escenario de enfriamiento | Resultado |

|---|---|

| Enfriamiento insuficiente | Secciones parcialmente solidificadas, riesgo de colapso. |

| Enfriamiento óptimo | Solidificación completa, integridad estructural. |

| Enfriamiento excesivo | Mayor tiempo de ciclo, menor eficiencia |

Consideraciones para una refrigeración óptima

- Espesor de la pieza: Las secciones gruesas requieren tiempos de enfriamiento más prolongados para garantizar una solidificación uniforme. Las piezas de paredes delgadas se enfrían más rápido, pero es posible que aún necesiten atención para evitar deformaciones o encogimientos.

- Temperatura del molde: Mantener una temperatura adecuada del molde garantiza que el calor se extraiga eficientemente de la pieza, lo que ayuda a un enfriamiento uniforme.

- Canales de enfriamiento: Los canales de enfriamiento diseñados adecuadamente dentro del molde pueden mejorar la disipación de calor, promoviendo un enfriamiento uniforme en toda la pieza.

Equilibrando eficiencia y calidad

Si bien es esencial garantizar un tiempo de enfriamiento adecuado para evitar fallas estructurales, los fabricantes también enfrentan el desafío de mantener tasas de producción eficientes. Este equilibrio se puede lograr mediante:

- Optimización del diseño del canal de enfriamiento para mejorar la eficiencia de extracción de calor.

- Ajustar los parámetros del proceso como la temperatura del molde y el tiempo del ciclo en función de la geometría de la pieza.

- Utilizar software de simulación para predecir el comportamiento de enfriamiento y optimizar la configuración.

En conclusión, gestionar eficazmente el tiempo de enfriamiento no se trata sólo de prevenir el colapso sino también de lograr un delicado equilibrio entre calidad y eficiencia de producción. Para los fabricantes, comprender esta dinámica puede conducir a piezas de polipropileno más robustas y confiables.

Un enfriamiento insuficiente provoca el colapso del polipropileno.Verdadero

Sin una refrigeración adecuada, las piezas permanecen semisólidas y corren el riesgo de colapsar.

El enfriamiento excesivo mejora la eficiencia de la producción.FALSO

El enfriamiento excesivo aumenta el tiempo del ciclo, lo que reduce la eficiencia de la producción.

Conclusión

Al abordar las propiedades de los materiales, los parámetros del proceso y el diseño del molde, los fabricantes pueden reducir significativamente el riesgo de colapso y mejorar la confiabilidad del producto.

-

Descubra cómo la contracción afecta la precisión dimensional en las piezas moldeadas. A partir de estos resultados, la contracción para un grado y una pieza específicos se puede predecir con precisión comenzando con el espesor de pieza deseado. Este es un fijo… ↩

-

Explore estrategias efectivas de control de calidad para piezas moldeadas por inyección: la primera etapa es la etapa de diseño, seguida de la inspección de preproducción y molde y el control de calidad en proceso e inspección final. ↩

-

Descubra diferentes grados que ofrecen mejores capacidades de llenado de moldes.: La alta fluidez y el alto brillo de Moplen RP5007 permiten reducir las temperaturas de procesamiento entre 10 y 20 °C, aumentar las velocidades de inyección,... ↩

-

Descubra estrategias avanzadas de diseño de moldes para mejorar la integridad de las piezas. Seis ejemplos de diseños de piezas con socavados: tapa TE, tapa CT, collar roscado, prescripción, dosificación y diseño de rosca larga. Recortado… ↩

-

Explore los efectos significativos del tiempo de enfriamiento en el moldeo por inyección: 80%. Esa es la parte del ciclo de moldeo que se dedica a enfriar la pieza de plástico. Esa es una parte bastante grande del proceso, por lo que es importante... ↩