¿Alguna vez ha visto molestos giros y dobleces en sus productos de plástico?

Los defectos de deformación del producto en el moldeo por inyección surgen del diseño del molde, los parámetros del proceso y las propiedades del material. Los factores clave incluyen enfriamiento desigual, desmolde deficiente y contracción del material. Abordar estos problemas puede reducir significativamente la deformación.

Este resumen brinda una breve idea sobre las causas de la deformación del producto. Entrar en detalles es muy importante. Cada factor afecta el resultado. Por ejemplo, el diseño del sistema de refrigeración es importante. La elección del material también es importante. Explorar estos elementos ayuda mucho. La gente descubre nuevos conocimientos y estrategias. Estos conocimientos ayudan a prevenir deformaciones en los procesos de fabricación.

El enfriamiento desigual provoca deformaciones del producto en el moldeo por inyección.Verdadero

El enfriamiento desigual provoca una contracción diferencial, lo que provoca deformaciones.

Los mecanismos de desmoldeo no tienen ningún efecto sobre la deformación del producto.FALSO

Un desmolde inadecuado puede provocar tensiones y deformaciones.

¿Cómo afecta el diseño del molde a la deformación del producto?

¿Alguna vez ha pensado que su producto de plástico es una broma al doblarse y retorcerse inesperadamente?

La deformación del producto en el moldeo por inyección generalmente proviene del diseño del molde. La disposición del sistema de refrigeración y los mecanismos de desmoldeo desempeñan papeles importantes. Muchos problemas ocurren debido a un enfriamiento desigual. La distribución incorrecta de la fuerza durante el desmoldeo es otra causa común.

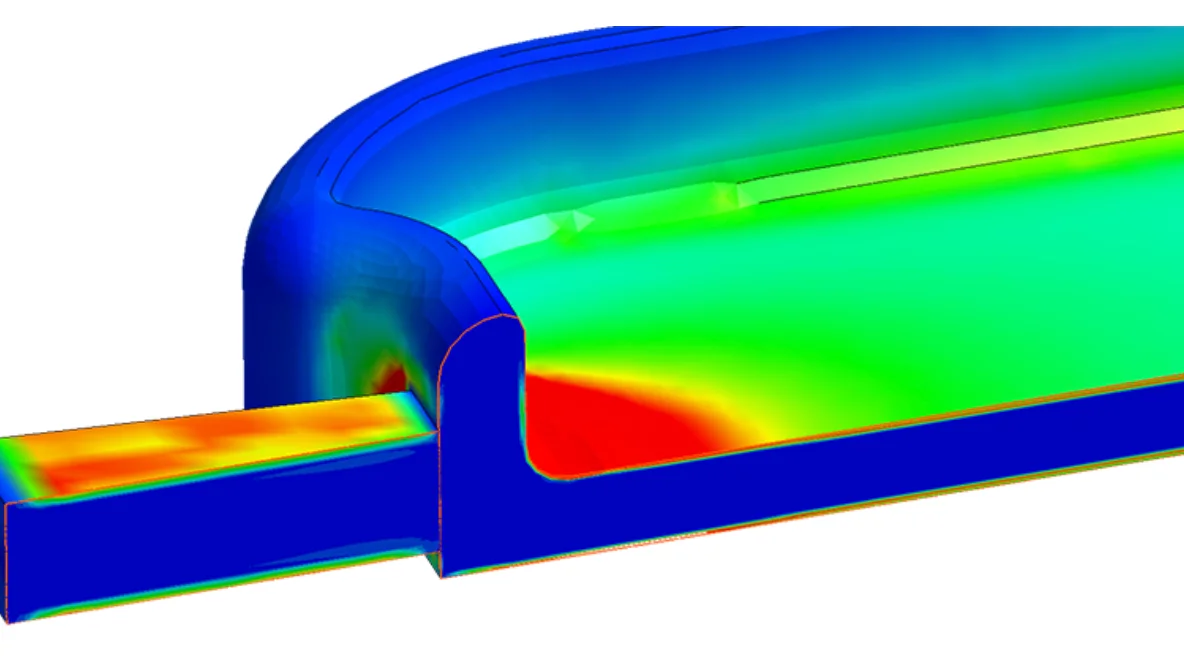

El papel de los sistemas de refrigeración en el diseño de moldes

Déjame guiarte por el complejo mundo del diseño de moldes. Esto juega un papel crucial para detener la deformación del producto. En mis inicios, me di cuenta de que pequeños errores en el diseño a menudo conducían a resultados molestos.

El enfriamiento desigual es la causa principal de la deformación del producto. Si los tubos de refrigeración están diseñados de forma irracional, el plástico cerca de estos tubos se enfría y solidifica primero, mientras que otras áreas se enfrían más lentamente. Por ejemplo, cuando se producen productos planos de gran tamaño, los tubos de refrigeración concentrados en el centro del molde hacen que las piezas de los bordes se enfríen más lentamente, lo que genera diferencias de contracción 1 .

Parámetros del sistema de refrigeración

Recuerdo mi primer encuentro con la deformación por enfriamiento desigual. Un producto plano grande tenía bordes que no permanecían en su lugar. Eso me enseñó la importancia de equilibrar las tuberías de refrigeración. Las tuberías demasiado centradas ralentizaban el enfriamiento de los bordes, provocando una contracción y deformación desiguales.

La eficacia del enfriamiento también está determinada por el diámetro y el espaciado de las tuberías. Una vez, ignoré el espacio y el diámetro de las tuberías, pensando que eran menores. Pero las tuberías estrechas o muy espaciadas enfriaban mal el plástico. Como resultado, surgieron productos deformados.

| Parámetro | Efecto sobre el enfriamiento |

|---|---|

| Diámetro | Más pequeño conduce a menos enfriamiento |

| Espaciado | Mayor aumenta el riesgo de enfriamiento desigual |

Es muy importante configurar estos parámetros correctamente para una refrigeración adecuada.

Mecanismos de desmoldeo y alabeo

Los pasadores eyectores desiguales me enseñaron otra lección. En un proyecto los alfileres no estaban colocados de manera uniforme. Las fuerzas de desmoldeo provocaron una clara deformación.

El mecanismo de desmoldeo debe considerarse cuidadosamente. Las fuerzas desiguales durante el desmoldeo pueden provocar deformaciones del producto 2 . Los productos con estructuras invertidas pueden experimentar deformaciones si mecanismos como los controles deslizantes ejercen fuerzas desiguales.

Factores del proceso de moldeo por inyección

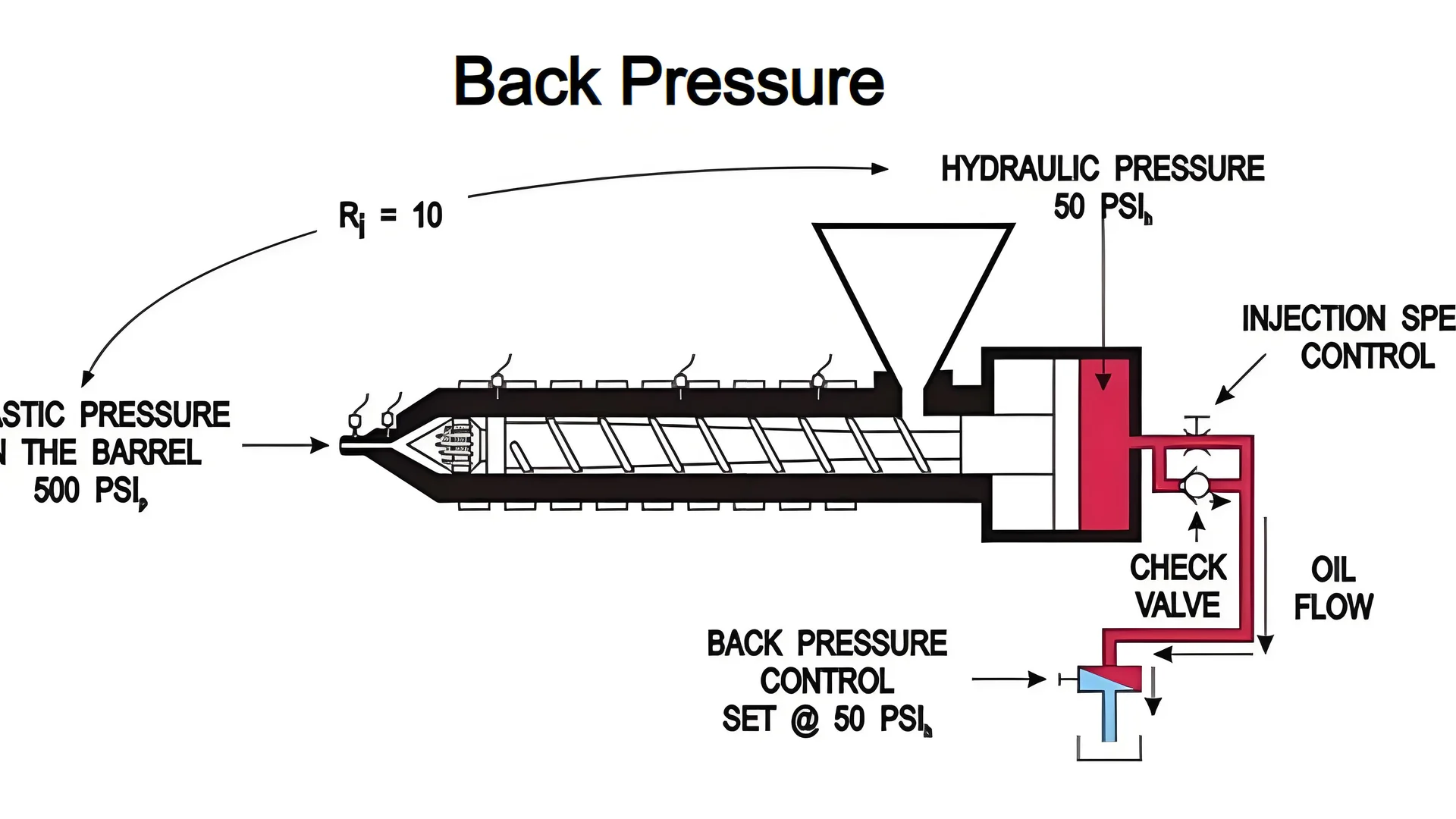

Presión de inyección y presión de mantenimiento

Una presión de inyección excesiva es estresante, como empacar demasiado una maleta. Un producto con diferentes espesores de pared se deformó hacia paredes más gruesas debido al desequilibrio de presión durante el desmolde.

La alta presión de retención afecta particularmente a los productos con espesores de pared desiguales, provocando deformaciones hacia paredes más gruesas.

Temperatura del molde y temperatura de fusión

Probé altas temperaturas del molde para mejorar la fluidez, pero esto aumentó la contracción y la deformación en los plásticos cristalinos.

Las temperaturas más altas del molde prolongan el tiempo de enfriamiento del plástico fundido, lo que aumenta los riesgos de contracción y deformación.

Encontrar el equilibrio de temperatura perfecto es esencial.

Velocidad de inyección

La inyección rápida puede parecer eficaz, pero provoca altas tensiones de corte. Me enfrenté a una distribución desigual del material fundido con una inyección rápida que provocó una deformación inesperada.

Las velocidades de inyección rápidas generan grandes tensiones de corte en la cavidad, formando tensiones residuales que provocan deformaciones posteriores al desmoldeo.

Factores materiales que influyen en la deformación

Variaciones de la tasa de contracción

diferentes plásticos reaccionan de manera diferente al calor; La poliamida deformó mi producto largo debido a su alta tasa de contracción durante el enfriamiento, lo que fácilmente provocó problemas de deformación 3 . Es necesario considerar la contracción direccional en el diseño de moldes.

La contracción direccional (anisotrópica) puede afectar a los productos largos de manera diferente a lo largo y ancho.

diferentes plásticos tienen diferentes tasas de contracción; Los materiales como la poliamida presentan una gran contracción durante el enfriamiento, lo que fácilmente provoca problemas de deformación 4 .

La contracción direccional (anisotrópica) puede afectar a los productos largos de manera diferente a lo largo de su longitud y ancho.

diferentes plásticos tienen diferentes tasas de contracción; Los materiales como la poliamida presentan una gran contracción durante el enfriamiento, lo que fácilmente provoca problemas de deformación 5 .

la contracción direccional (anisotrópica) puede afectar a los productos largos de manera diferente a lo largo y ancho. Los diferentes plásticos tienen diferentes tasas de contracción; Los materiales como la poliamida presentan una gran contracción durante el enfriamiento, lo que fácilmente provoca problemas de deformación 6 .

la contracción direccional (anisotrópica) puede afectar a los productos largos de manera diferente a lo largo y ancho. Los diferentes plásticos tienen diferentes tasas de contracción; Los materiales como la poliamida presentan una gran contracción durante el enfriamiento, lo que fácilmente provoca problemas de deformación 7 .

contracción direccional (anisotrópica)

El enfriamiento desigual provoca deformaciones del producto en el diseño del molde.Verdadero

El enfriamiento desigual provoca una contracción diferencial, lo que provoca deformaciones.

Un diámetro de tubería más pequeño aumenta la eficiencia de enfriamiento.FALSO

Las tuberías de menor diámetro proporcionan menos refrigeración, lo que aumenta el riesgo de deformación.

¿Cómo afecta la presión de inyección al alabeo?

¿Alguna vez te has preguntado por qué algunas piezas de plástico simplemente no se mantienen rectas?

La presión de inyección afecta la deformación al alterar la tensión residual y la contracción por enfriamiento. Es probable que una presión muy alta provoque un enfriamiento desigual, lo que probablemente provoque deformación. El ajuste preciso de los parámetros de inyección reduce estos efectos.

Comprender el impacto de la presión de inyección

Cuando comencé a diseñar moldes, me llamó la atención la presión de inyección. Parecía pequeño pero podía decidir el éxito o el fracaso de un proyecto. Es como un ingrediente secreto que debe ser perfecto. La alta presión puede empujar el plástico fundido con demasiada fuerza contra las paredes del molde. Esto crea una tensión desigual durante el enfriamiento. Recuerdo un proyecto en el que un poco de presión adicional deformó nuestro producto. Intentamos darnos prisa: ¡verdadera lección aprendida!

La presión de inyección afecta directamente la forma en que el plástico fundido llena la cavidad del molde. Durante el proceso de moldeo por inyección 8 , si la presión es demasiado alta, puede generar una fuerza excesiva en las paredes del molde, provocando tensiones internas que se distribuyen de manera desigual, especialmente durante el enfriamiento.

Factores que contribuyen a la deformación:

- Estrés residual : la alta presión de inyección genera tensión dentro de la pieza. Una vez fuera del molde, actúa como un resorte tenso, provocando a menudo deformaciones.

- Variación de contracción : piense en galletas caseras que se hornean de manera desigual. La contracción desigual ocurre cuando las áreas cercanas a las paredes del molde se enfrían más rápido que las del interior debido a una presión incorrecta.

| Factor | Efecto sobre la deformación |

|---|---|

| Estrés residual | Provoca distorsión post-enfriamiento. |

| Variación de contracción | Conduce a una contracción desigual. |

Equilibrio de presión y enfriamiento

La inyección precisa y el mantenimiento de la presión pueden cambiarlo todo. Ajustar adecuadamente estas configuraciones durante días en un proyecto aseguró que el plástico finalmente fluyera hacia el molde sin estrés adicional; perfeccionar este proceso es clave.

Ajustar adecuadamente la inyección y mantener la presión 9 puede ayudar a minimizar la deformación. Es fundamental encontrar un equilibrio en el que el plástico fluya uniformemente dentro del molde sin causar una tensión excesiva.

Consideraciones de diseño de moldes

La presión no es el único factor; El diseño del molde es muy importante:

- Diseño del sistema de enfriamiento : Un sistema de enfriamiento inadecuado es como hornear un pastel en un horno frío. Las tuberías deben estar distribuidas uniformemente para enfriar todas las piezas del molde de manera consistente.

- Mecanismo de liberación : Las fuerzas de desmoldeo desiguales son como una cremallera atascada: frustran y deforman los productos. Los pasadores eyectores equilibrados evitan estos problemas.

Además de controlar la presión de inyección, considere factores como:

- Diseño del sistema de enfriamiento : Un diseño irracional puede exacerbar la deformación; Las tuberías de refrigeración deben distribuirse uniformemente para garantizar una refrigeración uniforme en todas las secciones.

- Mecanismo de liberación : asegúrese de que las fuerzas de desmoldeo estén equilibradas, ya que las fuerzas desiguales durante el desmoldeo pueden provocar una mayor deformación del producto.

El papel de la selección de materiales

Elegir el plástico adecuado también es fundamental:

algunos plásticos, como los cristalinos, se encogen más bajo alta presión y tienden a deformarse más durante el enfriamiento. Seleccionar materiales con tasas de contracción adecuadas evita muchos dolores de cabeza.

Los diferentes plásticos reaccionan de manera diferente bajo alta presión; por ejemplo, los plásticos cristalinos pueden mostrar una deformación más pronunciada debido a su tendencia natural a encogerse más durante el enfriamiento. Es esencial seleccionar materiales con tasas de contracción y cristalinidad adecuadas.

El dominio de estos elementos reduce drásticamente los defectos (diseñadores como Jacky ven esto en acción a medida que los productos mantienen su integridad y se minimizan los desperdicios). Este éxito es muy gratificante.

La alta presión de inyección aumenta la tensión residual.Verdadero

La presión excesiva durante el moldeado añade tensiones internas, lo que provoca deformaciones.

El diseño adecuado del sistema de enfriamiento reduce el riesgo de deformación.Verdadero

Un enfriamiento uniforme evita una contracción desigual y reduce la distorsión en las piezas moldeadas.

¿Cómo influyen las propiedades de los materiales en la deformación?

¿Alguna vez te has preguntado cómo pequeños cambios en los materiales modifican productos enteros? ¡Es realmente interesante! Miremos las fuerzas ocultas que dan forma a lo que creamos.

Las propiedades de los materiales como la tasa de contracción, la cristalinidad y la expansión térmica son muy importantes en la fabricación de plástico. Estas propiedades influyen significativamente en la deformación. El enfriamiento y el estrés afectan el comportamiento de los materiales. Esto realmente puede provocar deformaciones.

Tasa de contracción y su impacto

Mi primera experiencia con los índices de contracción 10 fue durante un proyecto con poliamida ( PA ). Vi una pieza cuidadosamente elaborada perder su forma, como un truco de magia que salió mal. Los materiales con una alta contracción cambian significativamente a medida que se enfrían, lo que provoca diferentes tensiones en todo el producto. En el moldeo por inyección, ignorar estas diferencias es como intentar encajar una clavija cuadrada en un agujero redondo: las cosas simplemente no encajan.

| Material | Tasa de contracción típica (%) |

|---|---|

| Poliamida ( PA ) | 0.8 – 2.0 |

| Polipropileno (PP) | 1.0 – 2.5 |

| Acrilonitrilo Butadieno Estireno (ABS) | 0.4 – 0.8 |

El papel de la cristalinidad

La cristalinidad juega un papel importante en el comportamiento de contracción. Imagínese cómo los plásticos cristalinos como el polietileno (PE) se enfrían formando estructuras ordenadas y ordenadas; es como si las piezas de un rompecabezas encajaran en su lugar. Sin embargo, si las piezas se distribuyen de manera desigual, se produce deformación. He visto que la cristalización uniforme es realmente clave para prevenir estos problemas durante el proceso de moldeo por inyección 11 .

Coeficientes de expansión térmica

Descubrí que el coeficiente de expansión térmica (CTE) es un factor vital que dicta los cambios dimensionales a medida que cambian las temperaturas. Los materiales con un CTE alto cambian considerablemente desde su estado fundido, por lo que es importante un control adecuado durante el diseño y el procesamiento para reducir la deformación.

| Material | Coeficiente de expansión térmica (μm/m°C) |

|---|---|

| Polietileno (PE) | 100 – 200 |

| Policarbonato (PC) | 65 – 70 |

| Nylon | 80 – 120 |

Equilibrio de propiedades mecánicas

Las propiedades mecánicas, como el módulo de elasticidad, a menudo me sorprenden por su impacto en la deformación. Los materiales de baja rigidez pueden doblarse bajo tensión durante el enfriamiento, pero garantizar una distribución uniforme de la tensión mecánica realmente ayuda a reducir este riesgo durante el enfriamiento 12 .

Comportamiento anisotrópico de materiales

El comportamiento anisotrópico fue una revelación para mí: en estos materiales, propiedades como la contracción o la resistencia varían según la dirección. En el moldeo por inyección, estos materiales pueden encogerse más en una dirección que en otra, lo que provoca deformaciones si no se tienen en cuenta en la fase de diseño. Comprender este comportamiento ayuda activamente a reducir los defectos en los productos moldeados.

En muchos proyectos, aprendí que la deformación es compleja, como las capas de una cebolla, y que los factores del molde, como los sistemas de enfriamiento y los detalles del material, desempeñan un papel importante en la determinación de la calidad final de un producto.

La poliamida tiene una tasa de contracción más baja que el ABS.FALSO

La tasa de contracción de la poliamida es mayor (0,8-2,0%) que la del ABS (0,4-0,8%).

Los materiales con alto CTE son propensos a deformarse.Verdadero

Los materiales con altos coeficientes de expansión térmica cambian significativamente sus dimensiones, provocando deformaciones.

¿Cuáles son las estrategias efectivas para minimizar la deformación?

¿Alguna vez ha tenido problemas con las deformaciones en su línea de producción? Es realmente frustrante, ¿no? Exploremos formas prácticas de resolver este problema. Mantenga sus productos en excelentes condiciones.

Para reducir la deformación, preste atención a los sistemas de refrigeración. Ajuste las presiones de inyección con cuidado. Seleccione los materiales adecuados para el trabajo. Estos métodos son importantes. Estos métodos tienen como objetivo el diseño de moldes. También se centran en los parámetros del proceso. La selección de materiales también juega un papel importante. Conduce a una menor distorsión. Realmente mejora la calidad.

Factores de moho

-

Diseño del sistema de refrigeración : cuando comencé con el diseño de moldes, me di cuenta de lo importante que es el sistema de refrigeración. El enfriamiento desigual es una de las principales causas de deformación. Si los tubos de enfriamiento no están distribuidos uniformemente, diferentes partes del plástico se enfriarán a velocidades diferentes. Imagine artículos grandes y planos con refrigeración solo en el centro; Los bordes se mantienen calientes, lo que hace que el enfriamiento sea desigual.

Parámetro Efecto sobre la deformación Tamaño del tubo de refrigeración Los diámetros pequeños pueden causar una refrigeración insuficiente. Espaciado de tuberías El gran espacio da como resultado un enfriamiento desigual -

Mecanismo de desmoldeo : También descubrí lo vital que es un buen sistema de desmoldeo. Las fuerzas desiguales durante el desmoldeo pueden provocar deformaciones. Imagínese abriendo una delicada concha con presión desigual; Podrías tener grietas o incluso romperlo por completo.

Factores del proceso de moldeo por inyección

-

Presión de inyección : La presión de inyección es complicada. Una presión excesiva durante la inyección puede provocar tensiones residuales elevadas. Una vez, demasiada presión dejó tensiones ocultas en el producto, lo que provocó que se doblara en áreas más gruesas.

-

Temperatura del molde : Luego está la temperatura del molde. Las temperaturas más altas hacen que el enfriamiento sea más lento y aumentan la contracción.

Factor de temperatura Resultado Temperatura del molde Enfriamiento más prolongado, mayor contracción Temperatura de fusión Mayor fluidez, mayor contracción. -

Velocidad de inyección : La velocidad de inyección necesita un manejo cuidadoso. Las velocidades rápidas generan tensiones cortantes que resultan en tensiones residuales internas, lo que provoca deformaciones posteriores al desmoldeo.

Factores de material plástico

-

Tasa de contracción : Ahora, en cuanto al plástico, cada tipo se encoge de manera diferente. Los plásticos como la poliamida tienen altas tasas de contracción, lo que provoca deformaciones.

-

Cristalinidad : La cristalinidad también importa. La cristalización desigual conduce a diferentes tasas de contracción.

Al considerar estos factores e implementar soluciones inteligentes 13 , los fabricantes pueden reducir significativamente la deformación de sus productos, lo que conduce a una mejor calidad y eficiencia. Consulte los métodos de moldeado especiales 14 para obtener mejores resultados e investigue varios plásticos 15 para elegir los mejores con menos deformación.

El enfriamiento desigual provoca deformaciones en los productos de plástico.Verdadero

El enfriamiento desigual provoca una contracción diferencial, lo que provoca deformaciones.

Las temperaturas más altas del molde reducen la deformación en el moldeo por inyección.FALSO

Las temperaturas más altas del molde aumentan el tiempo de enfriamiento y la contracción, provocando deformaciones.

Conclusión

La deformación del producto en el moldeo por inyección surge de un enfriamiento desigual, defectos en el diseño del molde, ajustes de presión inadecuados y propiedades del material. Abordar estos factores es crucial para una fabricación de calidad.

-

Explore cómo el diseño de los sistemas de enfriamiento afecta la uniformidad del enfriamiento del producto, lo que afecta la contracción y la deformación. ↩

-

Descubra cómo las diferentes presiones de inyección influyen en los niveles de tensión residual dentro de los plásticos moldeados. ↩

-

Conozca las mejores prácticas en moldeo por inyección que ayudan a mitigar los riesgos de deformación de manera efectiva. ↩

-

Conozca las mejores prácticas en moldeo por inyección que ayudan a mitigar los riesgos de deformación de manera efectiva. ↩

-

Conozca las mejores prácticas en moldeo por inyección que ayudan a mitigar los riesgos de deformación de manera efectiva. ↩

-

Conozca las mejores prácticas en moldeo por inyección que ayudan a mitigar los riesgos de deformación de manera efectiva. ↩

-

Conozca las mejores prácticas en moldeo por inyección que ayudan a mitigar los riesgos de deformación de manera efectiva. ↩

-

Obtenga información sobre cómo la presión de inyección influye en el proceso de moldeo, lo que le ayudará a optimizar la configuración para piezas de calidad. ↩

-

Descubra las mejores prácticas para configurar las presiones de inyección y mantenimiento para minimizar la deformación y mejorar la calidad del producto. ↩

-

Este enlace proporciona datos detallados sobre las tasas de contracción en varios plásticos, esenciales para los diseñadores que gestionan la deformación. ↩

-

Conozca la relación entre la cristalinidad y los procesos de moldeo por inyección para controlar mejor la calidad del producto. ↩

-

Explore estrategias de enfriamiento efectivas para minimizar la deformación y garantizar propiedades uniformes del material. ↩

-

Este enlace proporciona información más profunda sobre técnicas comprobadas para reducir la deformación durante el proceso de moldeo. ↩

-

Explore métodos avanzados en moldeo por inyección que ayudan a minimizar la distorsión del producto y mejorar la calidad. ↩

-

Comprenda cómo las diferentes propiedades del plástico influyen en la deformación y cómo elegir los materiales adecuados para sus necesidades. ↩