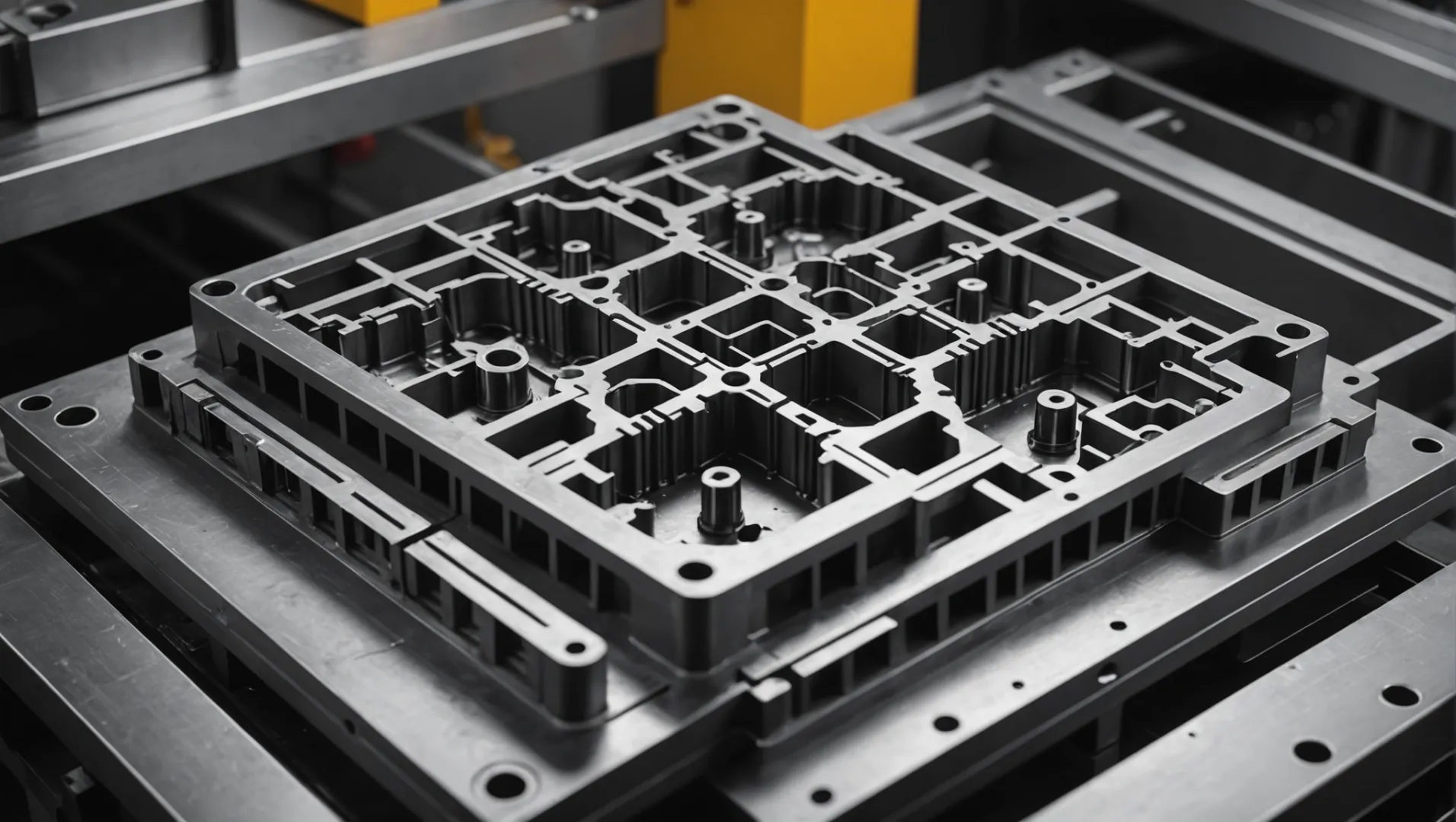

El moldeo por inyección es una maravilla de la fabricación moderna, pero no está exento de inconvenientes. El desprendimiento y las grietas pueden comprometer la integridad de sus productos, dejándolo con costosos defectos.

El desprendimiento y las grietas en productos moldeados por inyección se deben principalmente a una presión de inyección insuficiente, una temperatura inadecuada del molde, problemas con el material y defectos de diseño. Estos defectos pueden prevenirse optimizando las condiciones de procesamiento, seleccionando los materiales adecuados y mejorando el diseño del molde.

Si bien estos conocimientos iniciales ofrecen una visión general rápida, comprender los detalles de estos defectos y sus soluciones es esencial para cualquier persona involucrada en el diseño o la fabricación de productos. Continúe leyendo para explorar información más detallada que puede mejorar significativamente sus procesos de producción.

Una presión de inyección insuficiente provoca desprendimiento.Verdadero

La baja presión no logra llenar completamente la cavidad del molde, lo que debilita la unión.

- 1. ¿Cómo afecta la presión de inyección a la integridad del producto?

- 2. ¿Qué papel juega la temperatura del molde en la prevención de defectos?

- 3. ¿Por qué es fundamental la selección de materiales en el moldeo por inyección?

- 4. ¿Cómo puede el diseño de moldes minimizar el estrés y el agrietamiento?

- 5. Conclusión

¿Cómo afecta la presión de inyección a la integridad del producto?

La presión de inyección en el moldeo es crucial para mantener la integridad y la calidad del producto.

La presión de inyección afecta directamente la integridad del producto, ya que influye en la calidad del llenado del molde, afecta la resistencia de la unión y contribuye a defectos como grietas o desprendimientos. Al ajustar adecuadamente la presión de inyección, los fabricantes pueden garantizar un mejor rendimiento y una mayor durabilidad del producto.

El papel de la presión de inyección en el moldeo

La presión de inyección es un parámetro crítico en el proceso de moldeo por inyección. Determina la eficacia con la que el plástico fundido llena la cavidad del molde. Si la presión de inyección es insuficiente, el plástico fundido podría no ocupar completamente la cavidad, lo que resulta en piezas incompletas o una adhesión débil a la superficie del molde. Esto provoca desprendimiento, donde las piezas se separan incorrectamente del molde, comprometiendo la integridad del producto.

Por el contrario, una presión de inyección excesiva puede generar tensiones internas en el molde, causando deformaciones o grietas en el producto. Equilibrar la presión de inyección es esencial para lograr un llenado óptimo del molde sin introducir defectos relacionados con las tensiones.

Defectos comunes causados por una presión de inyección inadecuada

- Desunión: una presión insuficiente no logra presionar la masa fundida firmemente contra las paredes del molde, lo que genera una unión débil.

- Grietas: La alta presión puede sobrecargar el material o el molde, dando lugar a grietas.

| Tipo de defecto | Causa | Contramedida recomendada |

|---|---|---|

| Desunión | Baja presión de inyección | Aumentar la presión de inyección |

| Grietas | Alta presión de inyección | Reducir la presión de inyección |

Optimización de la presión de inyección para una mejor integridad del producto

Los fabricantes pueden tomar varias medidas para optimizar la presión de inyección:

- Ajustar los parámetros del proceso: Calibre cuidadosamente la velocidad y la presión de inyección 1 para adaptarse a los requisitos específicos del material y del producto.

- Monitoree la calidad del llenado del molde: utilice sensores para detectar áreas con relleno insuficiente en tiempo real.

- Mantenimiento regular: Asegúrese de que los moldes estén libres de obstrucciones que puedan alterar la distribución de la presión.

Estudios de casos: aplicaciones del mundo real

Un estudio de caso en la industria automotriz destacó cómo la optimización de la presión de inyección redujo los incidentes de desprendimiento en un 30% y mejoró la consistencia general de las piezas.

En otro caso, un fabricante de electrónica de consumo ajustó sus parámetros de inyección basándose en datos de monitoreo en tiempo real. Logró una reducción significativa de las grietas inducidas por tensión, lo que mejoró la durabilidad del producto.

Comprender cómo la presión de inyección afecta la integridad del producto permite a los fabricantes tomar decisiones informadas que mejoran la calidad y reducen los defectos. Estos conocimientos son vitales para cualquier persona involucrada en el diseño o la fabricación de productos . Al explorar estos aspectos, las empresas pueden optimizar sus procesos de producción y comercializar productos de calidad superior.

La alta presión de inyección provoca grietas en los productos.Verdadero

La presión excesiva produce tensiones internas que dan lugar a grietas.

La baja presión de inyección evita el desprendimiento.FALSO

Una presión insuficiente provoca uniones débiles y problemas de desprendimiento.

¿Qué papel juega la temperatura del molde en la prevención de defectos?

La temperatura del molde es un factor fundamental en el moldeo por inyección, que influye tanto en la calidad del producto como en la prevención de defectos.

La temperatura del molde influye significativamente en la prevención de defectos, ya que afecta el rendimiento del desmoldeo y la tensión interna de los productos moldeados. Una gestión adecuada de la temperatura puede mitigar problemas como el desprendimiento y el agrietamiento, garantizando una mayor calidad y durabilidad.

El impacto de la temperatura del molde en el rendimiento del desmoldeo

La temperatura del molde desempeña un papel crucial en el proceso de desmoldeo de productos moldeados por inyección. Una temperatura demasiado alta puede provocar que el plástico fundido se adhiera al molde, dificultando el desmoldeo del producto. Por el contrario, una temperatura demasiado baja provoca un enfriamiento demasiado rápido del plástico, lo que provoca una contracción desigual y un posible desprendimiento. Al optimizar la temperatura del molde, los fabricantes pueden facilitar el desmoldeo y reducir la incidencia de defectos.

Ejemplo: Consideremos un escenario donde la temperatura del molde es excesivamente alta. El plástico podría adherirse a la superficie del molde, dificultando su extracción sin dañar el producto. Por otro lado, si la temperatura del molde es demasiado baja, un enfriamiento rápido podría provocar una contracción desigual, provocando que el producto se desprenda prematuramente de la superficie del molde.

Cómo garantizar una temperatura uniforme del molde

Una temperatura uniforme en el molde es fundamental para prevenir defectos como grietas. Las variaciones de temperatura en el molde pueden provocar una contracción desigual, creando tensiones internas que superan la resistencia del material y provocan grietas. Técnicas como el uso de varillas calefactoras o máquinas de control de temperatura de aceite pueden ayudar a mantener temperaturas constantes en todo el molde.

Ejemplo: Una configuración de fabricación que emplea un calentamiento desigual puede provocar que distintas partes del producto se enfríen a velocidades variables, lo que genera tensión y posibles grietas. Al implementar métodos de calentamiento uniforme, estos riesgos se minimizan.

Estrategias para la optimización de la temperatura

Para optimizar eficazmente la temperatura del molde, es esencial tener en cuenta varios factores:

- Características del material: Diferentes materiales requieren configuraciones de temperatura específicas para lograr un flujo y una solidificación óptimos.

- Diseño de producto: Los diseños complejos pueden requerir un control de temperatura personalizado para garantizar un enfriamiento uniforme.

- Factores externos: Las condiciones ambientales y la eficiencia del equipo también pueden afectar el control de la temperatura del molde.

Ejemplo: El uso de una unidad de control de temperatura del molde 3 puede ayudar a mantener configuraciones de temperatura precisas adaptadas a las especificaciones del material y el diseño, lo que reduce significativamente las tasas de defectos.

En resumen, un control adecuado de la temperatura del molde es indispensable para prevenir defectos en los productos moldeados por inyección. Al comprender e implementar estrategias óptimas de temperatura, los fabricantes pueden mejorar la calidad y la longevidad de sus productos.

La temperatura alta del molde puede provocar que el producto se pegue.Verdadero

El calor excesivo hace que el plástico se adhiera al molde, complicando el desmoldeo.

La baja temperatura del molde evita problemas de desprendimiento.FALSO

Las bajas temperaturas provocan un enfriamiento rápido, lo que produce contracción desigual y desprendimiento.

¿Por qué es fundamental la selección de materiales en el moldeo por inyección?

Elegir el material adecuado para el moldeo por inyección es crucial para garantizar el rendimiento, la longevidad y la rentabilidad del producto.

La selección del material en el moldeo por inyección afecta la resistencia, durabilidad y viabilidad de fabricación del producto. Un material inadecuado puede provocar defectos como desprendimiento y grietas. Es importante considerar las propiedades de flujo del material, el contenido de humedad y la compatibilidad con el diseño del molde para garantizar un producto de alta calidad.

Comprender las propiedades de los materiales

La elección del material en el moldeo por inyección es fundamental, ya que influye directamente en las propiedades mecánicas final . Esto incluye la resistencia a la tracción, la flexibilidad y la resistencia a diversos factores ambientales, como la temperatura y los productos químicos. Seleccionar un material adecuado para la aplicación prevista del producto garantiza su rendimiento eficaz en las condiciones esperadas.

Flujo de materiales y proceso de moldeo

Los materiales con características de flujo deficientes pueden provocar un llenado incompleto del molde, lo que resulta en defectos como el desprendimiento. Para evitarlo, es importante elegir un material con propiedades de flujo adecuadas que se adapten al diseño específico del molde y a los parámetros de inyección. Por ejemplo, materiales como el nailon y el polietileno tienen diferentes comportamientos de flujo; comprenderlos puede ayudar a tomar una decisión informada.

Gestión del contenido de humedad

El contenido de humedad en los materiales puede afectar significativamente el proceso de moldeo. Un alto nivel de humedad puede provocar problemas como burbujas o huecos en el producto, mientras que los materiales secos garantizan un funcionamiento sin problemas. Por lo tanto, los procesos de pretratamiento, como el secado, son esenciales antes de utilizar el material en el moldeo. Este paso garantiza que el producto final esté libre de imperfecciones causadas por la humedad.

Compatibilidad con el diseño de moldes

El diseño del molde debe complementar el material elegido. Los materiales reaccionan de forma diferente ante variaciones de tensión y temperatura, lo que requiere un diseño que se adapte a estas características. Por ejemplo, un material propenso a una alta contracción podría requerir un molde diseñado con tolerancias adicionales para compensar este factor.

Equilibrio entre costos y rendimiento

Finalmente, es crucial equilibrar la rentabilidad con el rendimiento. Si bien algunos materiales de alto rendimiento pueden ofrecer excelentes características, también pueden incrementar significativamente los costos. Analizar la relación costo-beneficio de cada material potencial es necesario para garantizar que tanto los costos de producción como la calidad del producto se mantengan dentro de los parámetros deseados.

En conclusión, una consideración cuidadosa de las propiedades del material y la compatibilidad con el diseño y las condiciones de procesamiento pueden prevenir defectos como desprendimientos y grietas, garantizando así un proyecto de moldeo por inyección exitoso.

El flujo de material afecta la calidad del moldeo por inyección.Verdadero

Un flujo deficiente puede provocar un llenado incompleto del molde y defectos.

Un alto contenido de humedad mejora la resistencia del material.FALSO

La alta humedad provoca defectos como burbujas y debilitamiento del producto.

¿Cómo puede el diseño de moldes minimizar el estrés y el agrietamiento?

Un diseño de molde eficaz es fundamental para evitar la tensión y el agrietamiento en los productos moldeados por inyección, garantizando así la durabilidad y la calidad.

El diseño del molde minimiza la tensión y el agrietamiento al centrarse en un espesor de pared uniforme, transiciones suaves y sistemas de refrigeración optimizados. Estos elementos de diseño ayudan a distribuir la tensión uniformemente y a reducir los puntos débiles del producto final.

Elementos clave en el diseño de moldes

Un diseño de molde adecuado 5 es crucial para minimizar los defectos en los productos moldeados por inyección. Al centrarse en los siguientes elementos, los fabricantes pueden reducir significativamente la tensión y el agrietamiento:

- Espesor de pared uniforme: garantizar un espesor de pared uniforme ayuda a distribuir la tensión de manera uniforme en todo el producto, evitando áreas donde la tensión puede concentrarse y causar grietas.

- Transiciones suaves: Las esquinas agudas pueden actuar como concentradores de tensión. Al diseñar transiciones suaves, como esquinas redondeadas, la tensión se distribuye de forma más uniforme, minimizando así el riesgo de agrietamiento.

- Nervaduras de refuerzo: agregar nervaduras puede mejorar la resistencia de un producto sin aumentar excesivamente el espesor de la pared, equilibrando así la resistencia y el peso de manera eficiente.

Optimización del sistema de refrigeración

Un sistema de refrigeración bien diseñado es esencial para evitar tensiones internas que provocan grietas:

- Canales de enfriamiento equilibrados: Distribuya los canales de enfriamiento uniformemente para garantizar un enfriamiento uniforme en todo el molde. Un enfriamiento desigual puede provocar contracción diferencial, lo que puede provocar grietas.

- Técnicas de enfriamiento avanzadas: utilice técnicas como el enfriamiento conforme, donde las líneas de enfriamiento se diseñan en formas complejas para adaptarse mejor a la geometría del molde, lo que garantiza una eliminación de calor eficiente.

Estudio de caso: Optimización de la estructura del molde

Imaginemos un fabricante que se enfrenta a frecuentes problemas de agrietamiento de sus productos. Al rediseñar el molde con:

- Espesor de pared uniforme

- Costillas reforzadas

- Sistemas de refrigeración optimizados

El fabricante redujo significativamente las tasas de defectos, lo que demuestra el poder de un diseño de molde inteligente.

Al comprender estos principios, los fabricantes pueden perfeccionar sus procesos para producir productos duraderos y de alta calidad. Para comprender mejor las estrategias de diseño de moldes, explorar sistemas de refrigeración innovadores 6 puede ofrecer nuevas perspectivas.

El espesor uniforme de la pared reduce la concentración de tensión.Verdadero

La distribución uniforme del material evita la tensión localizada, reduciendo el riesgo de agrietamiento.

Las esquinas afiladas mejoran la durabilidad del producto en los moldes.FALSO

Las esquinas afiladas concentran la tensión, aumentando la probabilidad de que se produzcan grietas.

Conclusión

Al comprender las causas del desprendimiento y las grietas, puede implementar estrategias efectivas para mejorar la calidad y la confiabilidad del producto.

-

Aprenda técnicas para ajustar los parámetros de inyección para diversos materiales. Al ajustar la temperatura, la presión, la velocidad y otros factores clave, puede lograr resultados consistentes y de alta calidad mientras minimiza los defectos.. ↩

-

Descubra cómo un diseño bien pensado influye en los resultados del moldeo por inyección. Antes de fabricar una pieza de plástico, necesita un diseño sólido. Una vez hecho esto, puede construir un molde de inyección para el producto.. ↩

-

Descubra cómo las unidades de control precisas mejoran la eficiencia del moldeo y la calidad del producto. Estos beneficios incluyen una regulación precisa de la temperatura, que a su vez resulta en una mejor calidad y productividad del producto. ↩

-

Comprenda cómo los diferentes materiales afectan el rendimiento del producto en el moldeo por inyección: Resistentes, rígidos, duros y resistentes. Buena lubricidad y resistencia a hidrocarburos y disolventes orgánicos. Buena elasticidad y deslizamiento. Baja fluencia. Gran resistencia a la fatiga ↩

-

Descubra cómo el diseño del molde afecta la calidad del producto y la reducción de defectos. Mike Baranoski, ingeniero de diseño de Rodon, analiza cómo su función y tener un diseño sólido son fundamentales para el proceso de moldeo por inyección de plástico. ↩

-

Conozca los métodos de enfriamiento de vanguardia que mejoran la eficiencia del molde. Los más representativos son: la tecnología de enfriamiento por pulsos, la tecnología de enfriamiento por gas CO₂ y la tecnología de enfriamiento por nanofluidos. Este artículo.. ↩