¿Alguna vez has pensado en cómo algo tan complejo como el diseño de un molde encaja tan perfectamente?

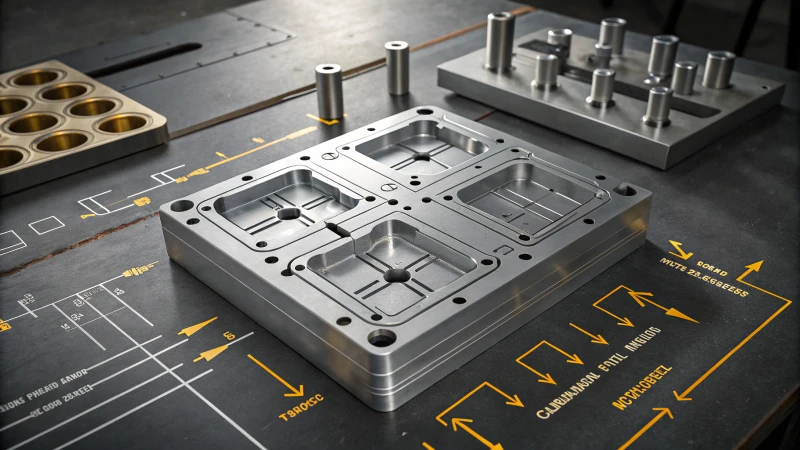

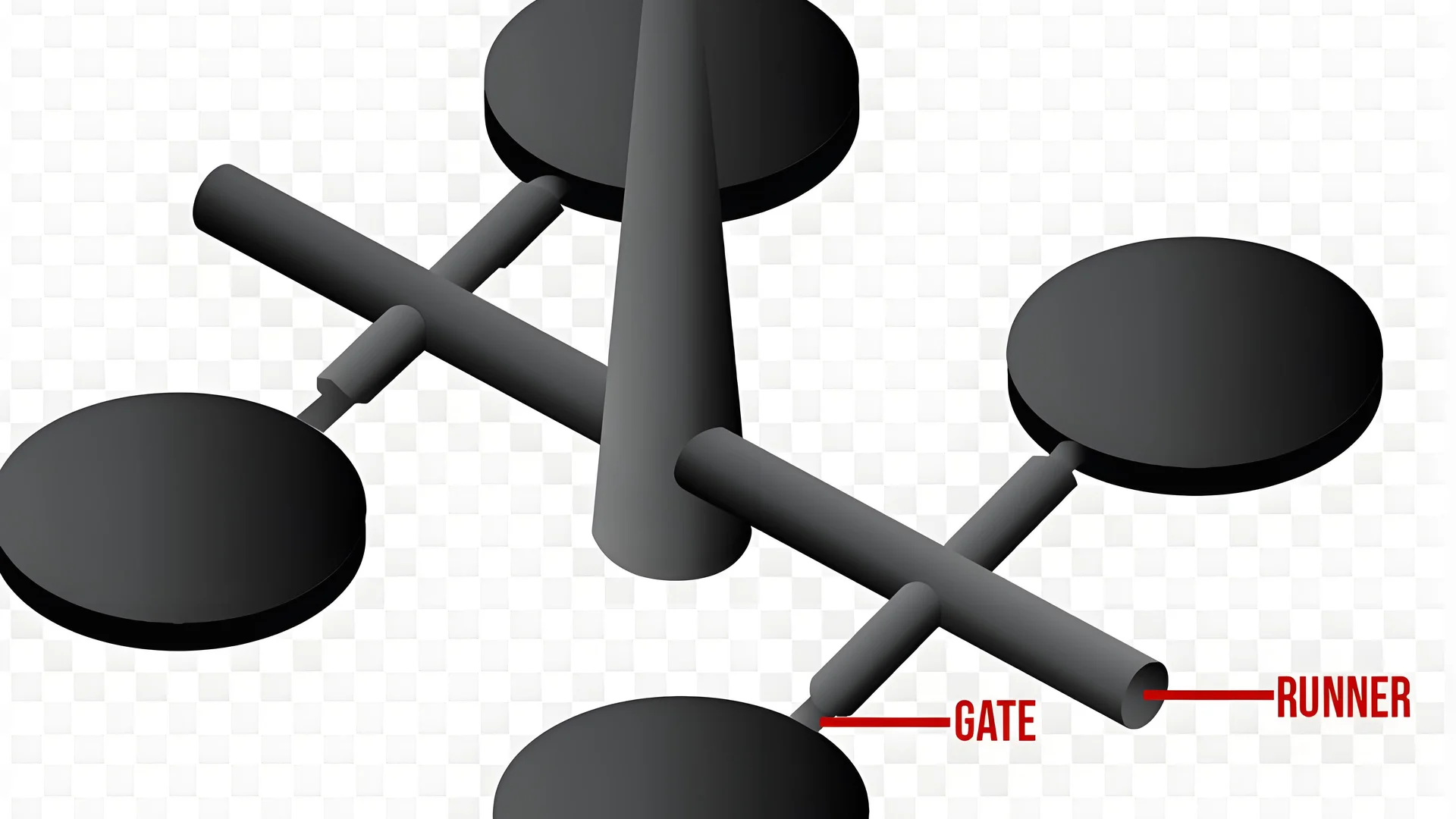

En el diseño de moldes, las normas se centran en la forma, el tamaño y la disposición de los canales principales y secundarios. El objetivo es un flujo de plástico uniforme. La alta calidad de los productos depende de un flujo uniforme. Estas normas son fundamentales para un moldeo por inyección eficiente y uniforme. La eficiencia es fundamental. La consistencia es clave.

Recuerdo la primera vez que trabajé en el diseño de moldes. Fue como resolver un rompecabezas complejo. Comprender los detalles de los canales de molde es fundamental. Cada oficio tiene sus secretos. Los estándares básicos sientan las bases. Detalles como la selección de los materiales adecuados y el equilibrio del flujo son cruciales. Estos pequeños detalles convierten un buen molde en algo excepcional. Analicemos estas partes con más profundidad.

Los canales principales en el diseño del molde deben ser rectos.FALSO

Los canales principales pueden tener curvas para optimizar las trayectorias de flujo, no necesariamente rectas.

La elección del material afecta la eficiencia del canal en el diseño del molde.Verdadero

Los distintos materiales tienen distintas propiedades térmicas y de flujo, lo que afecta la eficiencia.

- 1. ¿Cómo afectan la forma y el tamaño a la eficiencia del canal principal?

- 2. ¿Por qué la disposición de los canales es tan crucial en el diseño de moldes?

- 3. ¿Cómo influye la selección del material en la durabilidad del canal?

- 4. ¿Por qué es crucial el equilibrio del flujo en el diseño de canales?

- 5. Conclusión

¿Cómo afectan la forma y el tamaño a la eficiencia del canal principal?

¿Alguna vez has pensado en cómo la forma y las dimensiones de un canal principal afectan la eficiencia del molde? Acompáñame en un viaje por el fascinante mundo del diseño de moldes.

La forma y el tamaño del canal principal son cruciales para la eficiencia del molde. Influyen en el movimiento del plástico fundido. Un diseño cónico con medidas exactas permite un flujo uniforme. Esto reduce los problemas durante la producción.

Consideraciones de forma en el diseño del canal principal

Imagínate un rompecabezas donde cada pieza tiene que encajar a la perfección. Así fue como me sentí al diseñar un canal principal. La forma cónica, con un ángulo de cono de entre 2° y 6°, fue como encontrar la pieza de borde perfecta: simplemente encajó. Esta forma no solo es estética; es vital para dirigir correctamente el plástico fundido, lo que permite un flujo constante. Leí las normas de diseño 1 que enfatizaban una esquina redondeada en el extremo ancho. Esta elección de diseño me pareció perfectamente lógica al ver la fluidez con la que facilitaba el flujo del material.

| Forma | Beneficios |

|---|---|

| Cónico | Mejora el flujo direccional |

| Circular | Alta eficiencia pero difícil de procesar |

Especificaciones de tamaño y su impacto

El diámetro del canal principal es otra pieza que debe encajar bien. Descubrí que el extremo pequeño debe ser de 4 a 8 mm, un poco más grande que la boquilla para facilitar la evacuación del condensado. Este método de dimensionamiento ayuda a reducir la recuperación de material frío, la caída de presión y la pérdida de calor. Es como afinar un instrumento a la perfección; cuando se hace bien, todo funciona en armonía.

Eficiencia de posicionamiento y diseño

Colocar el canal principal en ángulo recto con respecto a la superficie de separación del molde me enseñó sobre el equilibrio. Esto garantiza que la disposición evite impactos directos en núcleos o insertos pequeños, previniendo así daños. El diseño eficiente de la disposición 2 considera toda la cavidad del molde, asegurando que cada sección se llene correctamente.

Estándares de materiales y procesamiento

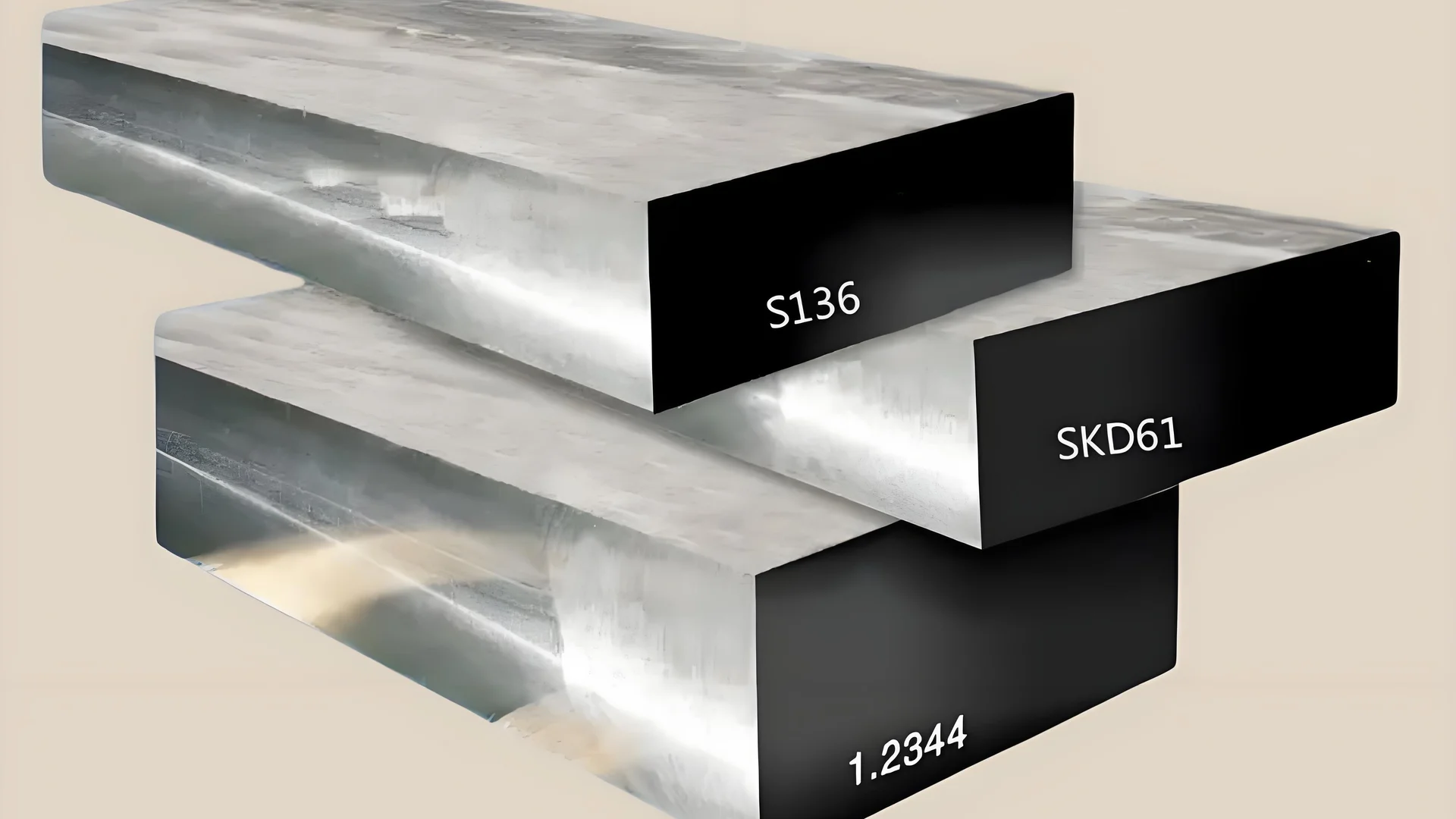

Recuerdo haber aprendido a usar acero de primera calidad para el corredor principal debido a su exposición repetida al plástico fundido. Es como darle a un caballero la mejor armadura, crucial para soportar condiciones difíciles. Mantener el casquillo de la compuerta fijo para evitar la rotación durante la producción fue otra lección importante. Este conocimiento marcó una gran diferencia para mantener el rendimiento a lo largo del tiempo.

Considerar estos factores (forma, tamaño, posición y material) me ha permitido mejorar el rendimiento del canal principal en mis diseños. Los resultados de producción son mejores, equilibrando la estética y la funcionalidad para la electrónica de consumo.

Para cualquier persona curiosa, existen recursos detallados o guías de diseño de moldes 3 que ofrecen más información sobre las reglas de la industria y los mejores métodos.

Los canales cónicos mejoran la consistencia del flujo de fusión del plástico.Verdadero

La forma cónica mejora el flujo direccional y mantiene un caudal constante.

Los canales circulares son más fáciles de procesar que los cónicos.FALSO

Los canales circulares son eficientes pero difíciles de procesar en comparación con los cónicos.

¿Por qué la disposición de los canales es tan crucial en el diseño de moldes?

¿Recuerdas cuando un pequeño cambio te cambió el día por completo? Eso es lo que la disposición de los canales logra en el diseño de moldes. Desempeña un papel fundamental.

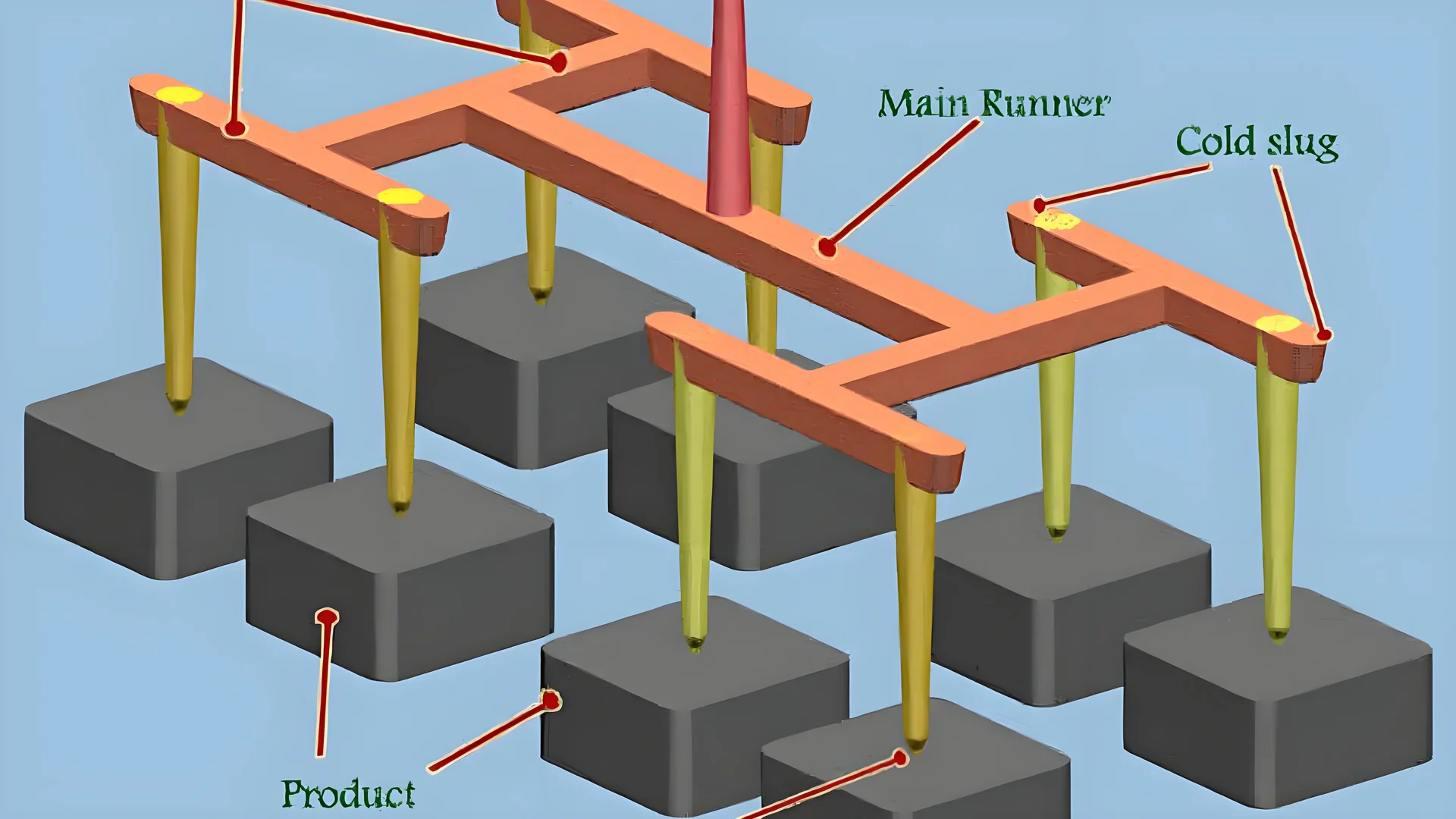

La disposición de los canales en el diseño de moldes es crucial para un flujo uniforme de material. Reduce problemas y aumenta la eficiencia de la producción. Esto afecta la calidad de la pieza, el tiempo de ciclo y el uso del material. Probablemente, esto influye considerablemente en los resultados de fabricación.

El papel de la disposición de los canales en el flujo de materiales

Un río fluye entre las rocas, creando zonas tranquilas y remolinos. Es como el plástico caliente que se mueve a través de un molde. La disposición de los canales ayuda a guiar este flujo uniformemente. Un buen diseño distribuye el material con suavidad, como mantequilla sobre una tostada caliente, evitando problemas como golpes cortos o hundimientos. Cuando empecé con los moldes, vi que una disposición equilibrada de los canales se sentía como una orquesta tocando a la perfección. Todo funcionaba a la perfección.

Por ejemplo, el uso de un diseño de canal equilibrado puede ayudar a lograr una presión uniforme en múltiples cavidades, lo que genera una calidad de pieza consistente.

Impacto en la eficiencia de la producción

La primera vez que noté el efecto del diseño de los canales en los costos fue revelador. Ajustar el sistema de canales redujo los tiempos de ciclo y el consumo de energía. Se produjeron más productos rápidamente y con menos desperdicio. Es como un atajo que ahorra tiempo y combustible. Un canal de buen tamaño funciona exactamente así.

Un diseño eficiente del canal de colada puede mejorar significativamente la producción al minimizar la pérdida de presión y la disipación de calor, lo que se traduce en ahorros de costos y un aumento en la productividad. Por ejemplo, un 4 de tamaño adecuado reduce el desperdicio de material y agiliza los procesos de desmoldeo.

Estándares de diseño para corredores

Para mí, conocer estos estándares es como una receta infalible que conduce a excelentes resultados. El canal principal actúa como columna vertebral. Es cónico para facilitar el flujo del material, ajustando correctamente la boquilla de la máquina de inyección para evitar errores.

A continuación presentamos un breve vistazo a las medidas clave:

| Parámetro | Corredor principal | Corredor de sucursales |

|---|---|---|

| Forma | Cónico | Circular/en forma de U |

| Diámetro | 4-8 mm | 2-10 mm |

| Ángulo | 2°-6° | 5°-10° |

Estas normas garantizan que el plástico fundido pueda llenar cada cavidad de manera eficiente, manteniendo la calidad del producto.

Desafíos en el diseño de corredores

Crear un buen diseño de canales es como resolver un rompecabezas complejo. Equilibrar la longitud de los canales para ahorrar material y mantener un flujo adecuado es difícil, pero importante. Suelo utilizar herramientas CAD avanzadas para visualizar los diseños con claridad. Estas herramientas actúan como una bola de cristal, ayudando a detectar problemas a tiempo.

Las herramientas CAD avanzadas han ayudado a mejorar considerablemente los diseños de moldes, garantizando su precisión y eficacia. Considere explorar las herramientas CAD avanzadas 5 para perfeccionar sus diseños de moldes y lograr una mayor precisión.

Aprender estos elementos permite a los diseñadores crear moldes que funcionen bien y crear productos de alta calidad. En la empresa canadiense de Jacky, abordar problemas como el llenado desigual o el desperdicio de material requiere una comprensión completa de estos detalles.

Además, es crucial elegir materiales resistentes al calor y al uso repetido. El acero tratado térmicamente para zapatillas de running garantiza una larga duración y mantiene una alta calidad del producto durante largas tiradas de producción; es como elegir buenas botas de senderismo que resistan terrenos difíciles y te mantengan cómodo.

Estos factores muestran lo importante que es la disposición de los canales para lograr excelentes diseños de moldes y ciclos de producción fluidos.

La disposición equilibrada del canal reduce defectos como tiros cortos.Verdadero

Una disposición equilibrada del canal garantiza una presión uniforme, reduciendo los defectos.

El diseño del canal no tiene impacto en la eficiencia de producción.FALSO

El diseño eficiente del canal mejora la producción al reducir el tiempo del ciclo.

¿Cómo influye la selección del material en la durabilidad del canal?

¿A menudo se pregunta cómo el material seleccionado afecta la resistencia de los canales del molde?

La elección del material adecuado influye considerablemente en la duración de un canal. Mejora notablemente su capacidad para soportar el desgaste, el calor y la fuerza. El acero de alta calidad es una opción común, ya que equilibra estas cualidades a la perfección. Esto prolonga tanto la vida útil del canal como su rendimiento.

Importancia de las propiedades de los materiales

Hubo un momento durante un proyecto en el que comprendí la importancia de elegir el material adecuado. Imagínense: estaba diseñando un molde y elegí un material más barato. Mala elección. Los canales se desgastaron rápidamente, lo que provocó paradas de producción y problemas de calidad. Desde entonces, comprendí la necesidad de centrarme en las propiedades del material, como su capacidad para transmitir el calor, su tenacidad y su resistencia a la corrosión.

- Conductividad térmica : Al principio, no entendía del todo la necesidad de una buena conductividad térmica. Imaginemos un día caluroso de verano; los materiales deben distribuir bien el calor, como la ropa que deja pasar el aire.

- Dureza : La dureza es comparable a la de unas botas resistentes: resistentes y duraderas.

- Resistencia a la corrosión : así como lo protege un impermeable, evita que los canales se rompan en entornos hostiles.

Comparación de materiales comunes

Una vez, hablé con un compañero de trabajo sobre materiales. Hicimos una breve lista comparativa que muestra las ventajas y desventajas de los materiales habituales:

| Material | Conductividad térmica | Dureza | Resistencia a la corrosión |

|---|---|---|---|

| Acero | Moderado | Alto | Moderado |

| Aluminio | Alto | Bajo | Alto |

| Plástico | Bajo | Bajo | Alto |

En mi experiencia, el acero 6 generalmente se destaca en el diseño de moldes porque es muy resistente y funciona bien en muchas condiciones.

Impacto en los estándares de diseño de canales

En mi trabajo, es necesario seguir los estándares de diseño de canales. Es como intentar encajar una clavija cuadrada en un agujero redondo: elegir materiales que cumplan con estos estándares garantiza un ajuste perfecto y un funcionamiento fluido.

- Forma y tamaño : He observado cómo los materiales controlan nuestra capacidad de mantener formas y tamaños exactos en los diseños.

- Longitud y diseño : Los materiales fuertes permiten menos soportes, lo que facilita el proceso de diseño.

Seleccionar materiales que se alineen con estos estándares es vital para optimizar el rendimiento y la longevidad del canal.

Factores que afectan la selección de materiales

Elegir el material adecuado no se trata solo de detalles técnicos; también se trata de conocer las necesidades específicas de tu proyecto. Aquí tienes algunos factores que he aprendido a considerar:

- Entorno operativo : Al principio de mi carrera, aprendí que las altas temperaturas o los entornos corrosivos necesitan materiales específicos.

- Consideraciones de costo : Encontrar un equilibrio entre fuerza y costo es como caminar sobre la cuerda floja: es difícil pero es posible con la práctica.

- Compatibilidad de fabricación : piense en hornear un pastel sin un molde del tamaño correcto; seleccionar los materiales correctos es esencial para una fabricación sin problemas.

Cuando es probable que haya altas temperaturas, elegir materiales con gran resistencia al calor 7 se ha convertido en un hábito para evitar problemas posteriores.

La alta conductividad térmica evita el sobrecalentamiento del canal.Verdadero

Los materiales con alta conductividad térmica disipan el calor de manera eficiente, reduciendo el estrés térmico.

Los canales de plástico tienen la mayor dureza entre los materiales.FALSO

El plástico tiene una dureza baja en comparación con metales como el acero, lo que lo hace menos resistente al desgaste.

¿Por qué es crucial el equilibrio del flujo en el diseño de canales?

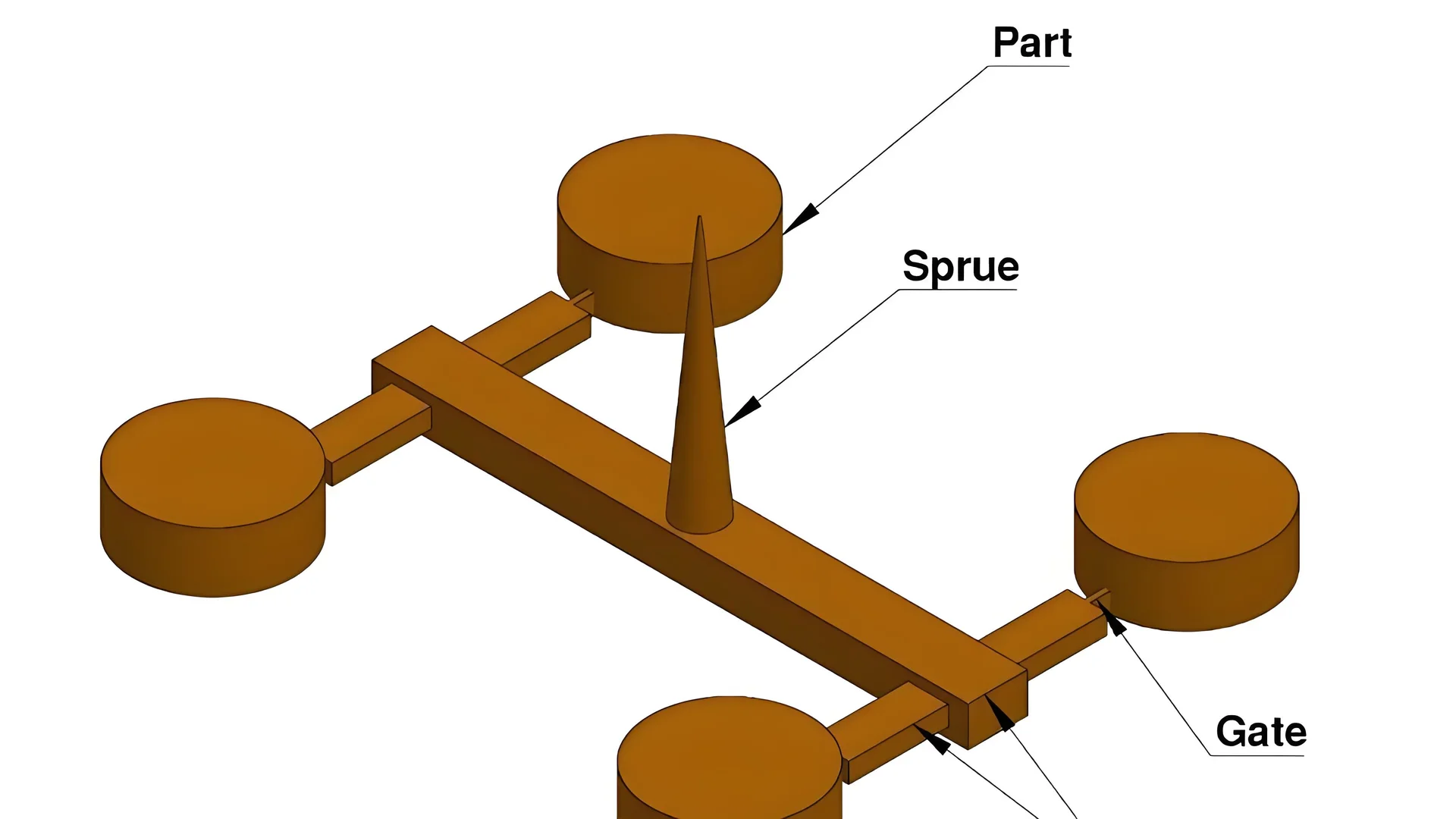

El diseño del canal es fundamental en el moldeo. Se centra en el equilibrio del flujo. Cada producto debe ser impecable y eficiente, por lo que este diseño es crucial.

El equilibrio del flujo en el diseño del canal mantiene una distribución uniforme del plástico fundido, lo que previene defectos y garantiza una calidad uniforme del producto. Los sistemas equilibrados reducen el desperdicio y aumentan la eficiencia del moldeo por inyección. Los sistemas reducen drásticamente el desperdicio.

Comprensión del equilibrio de flujo en el diseño de canales

Tras muchos años experimentando con moldes, aprendí que el equilibrio de flujo 8 es fundamental para una fabricación fiable. Imagine verter masa para panqueques en un molde sin derrames ni zonas sin cubrir. Ese es nuestro objetivo con el plástico fundido. Un flujo equilibrado llena cada cavidad por igual, reduciendo defectos como huecos o superficies irregulares.

Efectos del flujo desequilibrado

Un flujo desequilibrado provoca una reacción en cadena caótica. Pueden surgir problemas como:

- Productos defectuosos : piense en marcas de hundimiento y disparos cortos que arruinan el aspecto y el funcionamiento del producto.

- Aumento de residuos : se acaba utilizando más material para compensar los problemas.

- Costos más altos : más defectos significan gastar más tiempo y dinero reparando o descartando productos defectuosos.

Lograr un equilibrio de flujo adecuado

El perfeccionamiento del equilibrio del flujo depende de algunos factores principales:

| Factor | Descripción |

|---|---|

| Forma del corredor | Una forma cónica suele ser adecuada para el canal principal. Se ajusta perfectamente a la boquilla de la máquina, lo que reduce los accidentes. |

| Área de la sección transversal | Es necesario ajustar las áreas de la sección transversal para garantizar tasas de llenado uniformes en todas las cavidades. |

| Longitud | Los canales más cortos reducen la pérdida de presión y la disipación de calor. |

Normas de diseño para sistemas de canales eficaces

- Especificaciones del corredor principal:

- Una forma cónica suele ser adecuada para el canal principal. Se ajusta perfectamente a la boquilla de la máquina, lo que reduce los accidentes.

- Un buen posicionamiento es crucial. Evite impactos directos sobre núcleos pequeños para mantenerlos seguros.

- Elija materiales que toleren altas temperaturas y un uso frecuente.

- Estándares para corredores de sucursales:

- Mantenga la configuración ordenada y equilibre el flujo: simple pero efectivo.

- El flujo debe mantenerse suave para evitar corrientes o estancamientos no deseados.

- Ajuste las áreas de la sección transversal para mantener tasas de llenado consistentes en todas las cavidades.

El cumplimiento de estos estándares garantiza consistencia del producto en diversas cavidades, alcanzando los objetivos de calidad en todo momento. El objetivo es optimizar la producción y minimizar los defectos. Revisar y ajustar los diseños en función de los comentarios sobre la producción es fundamental. Las simulaciones CAD y las pruebas reales ofrecen información muy valiosa.

El flujo equilibrado reduce los defectos en los productos moldeados.Verdadero

El flujo equilibrado garantiza un llenado uniforme de las cavidades, reduciendo defectos como los huecos.

Los canales circulares son más fáciles de procesar que los que tienen forma de U.FALSO

Los corredores circulares son eficientes pero desafiantes; los corredores en forma de U ofrecen un mejor rendimiento.

Conclusión

Este artículo explora los estándares de diseño para canales principales y derivados en el diseño de moldes, haciendo hincapié en la forma, el tamaño, la disposición y la selección del material para garantizar un flujo de plástico eficiente y una producción de alta calidad.

-

Descubra pautas completas sobre el diseño de canales principales eficientes en moldes para una producción optimizada. ↩

-

Descubra cómo las opciones de diseño estratégico mejoran el flujo y la eficiencia en los diseños de moldes de inyección. ↩

-

Acceda a guías detalladas sobre el diseño de moldes para mejorar la eficiencia y la calidad del producto. ↩

-

Aprenda a dimensionar los canales correctamente para garantizar un flujo de material eficiente y reducir el desperdicio. ↩

-

Descubra las mejores herramientas CAD para mejorar la precisión en proyectos de diseño de moldes. ↩

-

Explore materiales conocidos por su alta conductividad térmica para comprender sus aplicaciones en el diseño de canales. ↩

-

Descubra materiales que ofrecen alta resistencia al calor, crucial para canales en entornos de alta temperatura. ↩

-

Este enlace explica por qué el equilibrio del flujo es crucial para mantener la calidad del producto y reducir los defectos. ↩

-

Descubra métodos para garantizar que cada producto moldeado cumpla con estándares de alta calidad a través del diseño adecuado del canal. ↩