Imagine un mundo en el que cada producto moldeado sea impecable: ésta es la promesa de un sistema de enfriamiento de moldes bien diseñado.

Los sistemas de enfriamiento de moldes son esenciales para la calidad del moldeo por inyección porque garantizan una distribución uniforme de la temperatura, lo que conduce a una mejor precisión dimensional, una menor deformación y una mejor apariencia de la superficie. También mejoran la eficiencia de la producción al acortar los tiempos de los ciclos y disminuir el uso de energía.

Profundicemos en cómo el diseño estratégico del sistema de refrigeración puede eliminar defectos comunes y optimizar su proceso de producción.

La refrigeración eficiente reduce los tiempos del ciclo de moldeo por inyección.Verdadero

Un enfriamiento adecuado acorta la fase de solidificación, mejorando la velocidad de producción.

- 1. ¿Cuáles son los componentes clave de un sistema de enfriamiento de moldes?

- 2. ¿Cómo influye el diseño del canal de refrigeración en la calidad del producto?

- 3. ¿Qué técnicas mejoran la eficiencia del enfriamiento en el moldeo por inyección?

- 4. ¿Por qué es esencial el enfriamiento uniforme para moldes de alta calidad?

- 5. Conclusión

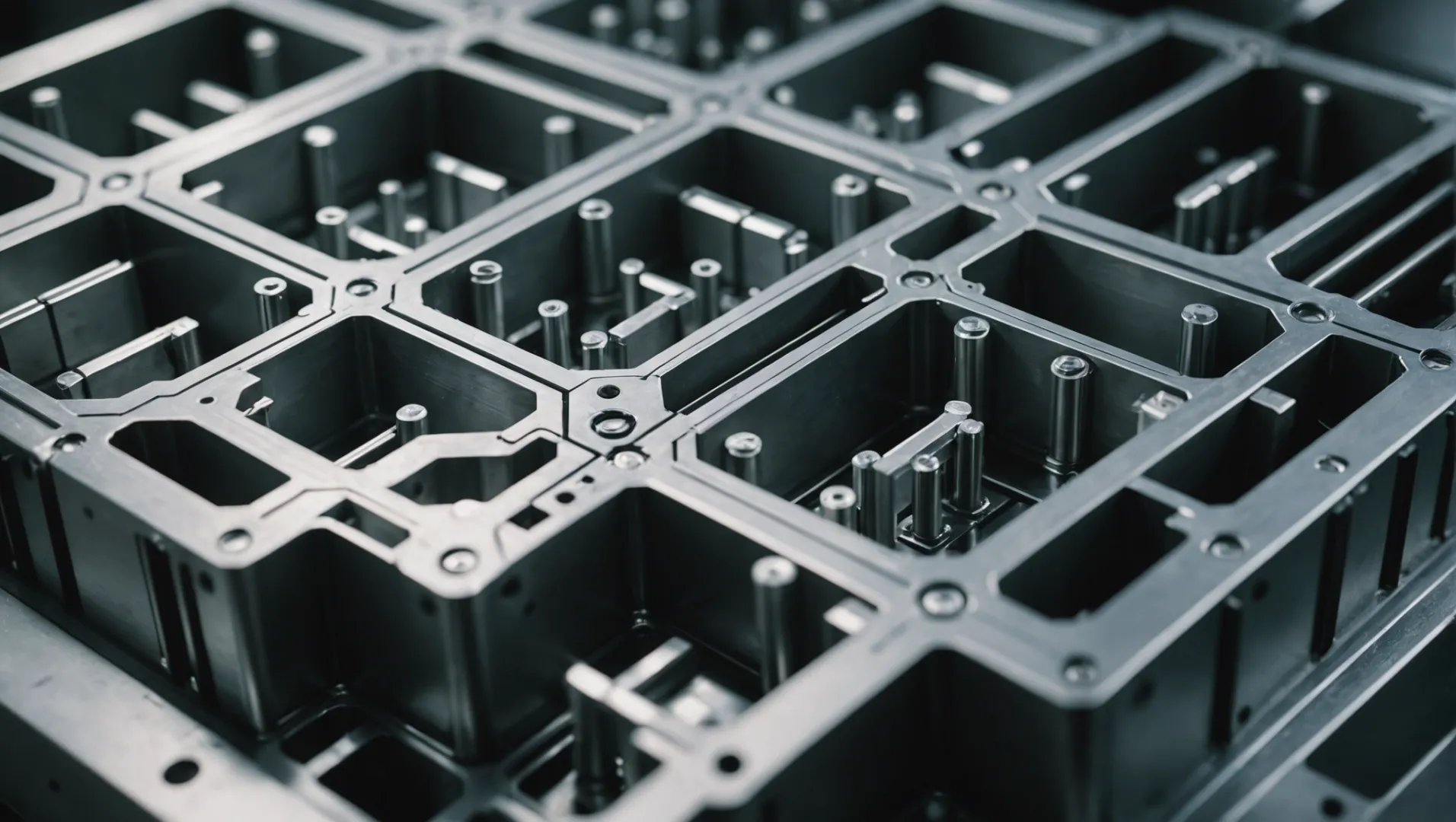

¿Cuáles son los componentes clave de un sistema de enfriamiento de moldes?

Comprender los componentes clave de un sistema de enfriamiento de moldes es crucial para mejorar la eficiencia y la calidad de los productos moldeados por inyección.

Los componentes esenciales de un sistema de enfriamiento de moldes incluyen canales de enfriamiento, controladores de temperatura, bombas e intercambiadores de calor. Cada uno juega un papel vital en el mantenimiento de temperaturas constantes en el molde, evitando así defectos como la deformación y mejorando la calidad general del producto.

Canales de enfriamiento

Los canales de enfriamiento son vías ubicadas estratégicamente dentro del molde que permiten que el refrigerante circule y elimine el calor del material del molde. Estos canales son cruciales porque determinan la eficacia y uniformidad con la que se enfría el molde. Un diseño o ubicación inadecuados pueden provocar un enfriamiento desigual, provocando defectos como deformaciones o marcas de hundimiento.

Un buen diseño a menudo implica optimizar el diseño 1 de estos canales para garantizar una distribución uniforme de la temperatura en toda la superficie del molde. La disposición debe minimizar los gradientes de temperatura que podrían provocar la deformación del producto.

Controladores de temperatura

Los controladores de temperatura se utilizan para mantener el molde a una temperatura constante regulando el flujo de refrigerante a través de los canales. Estos dispositivos son fundamentales para lograr resultados de alta calidad, ya que evitan el sobrecalentamiento y garantizan un entorno de producción estable.

Los controladores modernos se pueden programar para responder a los cambios en la temperatura del molde en tiempo real, ajustando el caudal de refrigerante en consecuencia. Esta precisión garantiza que los productos cumplan con las especificaciones exactas, lo cual es especialmente importante para piezas de precisión con tolerancias dimensionales estrictas.

Zapatillas

Las bombas son el corazón de un sistema de refrigeración y impulsan el refrigerante a través de la red de canales. La eficiencia de estas bombas afecta directamente la capacidad del sistema para mantener temperaturas constantes en el molde.

Elegir la bomba adecuada implica considerar factores como el caudal, la capacidad de presión y la eficiencia energética. Una bomba eficaz no sólo mejora la refrigeración sino que también contribuye a reducir los costes operativos al reducir el consumo de energía.

Intercambiadores de calor

Los intercambiadores de calor se emplean para transferir calor del refrigerante a un medio externo, eliminándolo efectivamente del sistema. Estos componentes desempeñan un papel fundamental a la hora de mantener la temperatura deseada en el molde al garantizar que el refrigerante pueda absorber más calor durante cada ciclo.

La elección del intercambiador de calor, ya sea enfriado por aire o por agua, depende de los requisitos de producción específicos y las condiciones ambientales. Los sistemas enfriados por agua a menudo se prefieren por su eficiencia superior en operaciones a gran escala donde es necesaria una rápida eliminación del calor.

Integración y Optimización

La integración perfecta de estos componentes es clave para un sistema de enfriamiento de molde eficiente. Por ejemplo, alinear las capacidades de las bombas con las de los intercambiadores de calor garantiza que ninguno de los componentes se convierta en un cuello de botella en la eliminación de calor.

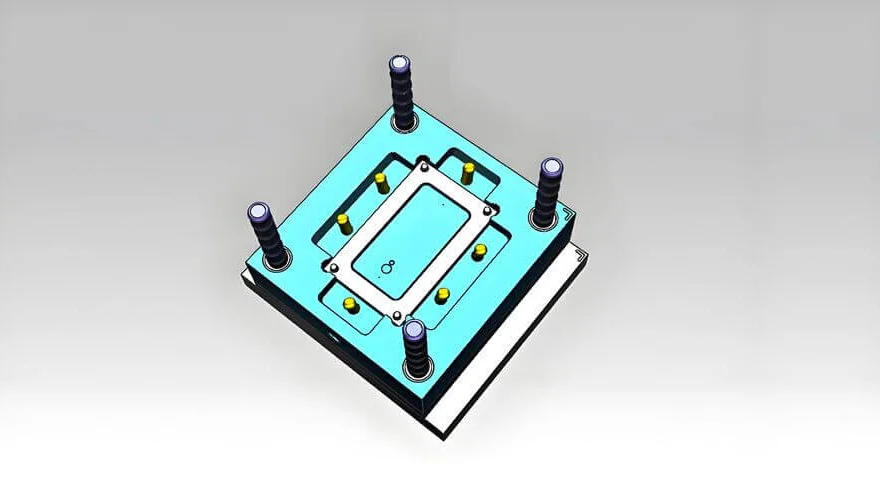

La optimización implica el monitoreo y ajuste continuo de estos componentes para lograr los resultados de producción deseados y al mismo tiempo minimizar el uso de energía. El empleo de tecnologías avanzadas, como el diseño asistido por computadora 2, puede mejorar significativamente el proceso de diseño y generar sistemas más eficientes.

Los canales de enfriamiento determinan la eficiencia de enfriamiento del molde.Verdadero

El diseño y la ubicación de los canales de enfriamiento afectan directamente la uniformidad del enfriamiento.

Los intercambiadores de calor aumentan la temperatura del molde.FALSO

Los intercambiadores de calor eliminan el calor, evitando el aumento de temperatura del molde.

¿Cómo influye el diseño del canal de refrigeración en la calidad del producto?

En el intrincado mundo del moldeo por inyección, el diseño del canal de enfriamiento es la clave para producir productos plásticos de alta calidad.

El diseño del canal de enfriamiento influye en la calidad del producto al garantizar una distribución uniforme de la temperatura, lo que ayuda a mantener la precisión dimensional, reducir la deformación y mejorar la apariencia de la superficie. Los canales de refrigeración diseñados correctamente también mejoran la eficiencia de la producción al minimizar los tiempos de ciclo y el consumo de energía.

Garantizar la precisión dimensional

En el moldeo por inyección, la precisión es primordial. El diseño de los canales de refrigeración juega un papel crucial en el mantenimiento de la precisión dimensional 3 de los productos plásticos. Un sistema de enfriamiento optimizado garantiza una distribución uniforme de la temperatura en todo el molde, logrando así tasas de enfriamiento y contracción consistentes en toda la pieza moldeada.

Por ejemplo, cuando se fabrican componentes de precisión como carcasas electrónicas, el enfriamiento desigual puede generar discrepancias de tamaño que exceden los límites de tolerancia. Esto no sólo afecta al montaje sino que también puede perjudicar la funcionalidad del producto final. Al implementar un diseño de canal de enfriamiento bien pensado, los fabricantes pueden mantener tamaños de moldeo estables, algo crucial para aplicaciones de alta precisión.

Reducir la deformación

La deformación durante el proceso de moldeo es a menudo consecuencia de un enfriamiento desigual, lo que genera tensiones internas dentro del producto. Un sistema de canales de enfriamiento estratégicamente diseñado puede mitigar significativamente dichas tensiones al promover un enfriamiento uniforme. Esto es especialmente vital para piezas grandes y de paredes delgadas, como paneles de automóviles o contenedores de almacenamiento.

Al aumentar el número de canales de refrigeración u optimizar su diseño, los fabricantes pueden reducir eficazmente la deformación o la flexión. Esto no sólo mejora la integridad estructural del producto sino que también mantiene su atractivo estético.

Mejora de la calidad de la superficie

Los defectos superficiales como marcas de contracción, líneas de flujo y burbujas son desafíos comunes en el moldeo por inyección. Estos problemas a menudo surgen de un enfriamiento desigual 4 , que afecta el acabado de la superficie del producto. Un diseño robusto de canal de enfriamiento puede ayudar a mitigar estos defectos al garantizar una disipación uniforme del calor en todo el molde.

Para productos que requieren altos estándares estéticos, como la electrónica de consumo o los envases de cosméticos, es esencial lograr un acabado suave y brillante. El diseño adecuado del canal de enfriamiento contribuye a una apariencia de superficie impecable al eliminar imperfecciones y mejorar el brillo.

Impulsar la eficiencia de la producción

Más allá de la calidad del producto, un diseño eficaz del canal de refrigeración es fundamental para mejorar la eficiencia de la producción. Al facilitar una rápida transferencia de calor, acorta la fase de enfriamiento del ciclo de moldeo, acelerando así los tiempos generales de producción.

La refrigeración eficiente no sólo reduce los tiempos de ciclo sino que también reduce el consumo de energía. Al optimizar los canales de refrigeración y seleccionar los medios de refrigeración adecuados, los fabricantes pueden lograr importantes ahorros de costes manteniendo altos estándares de producción. Esto se traduce en un mayor rendimiento y rentabilidad para las operaciones de moldeo por inyección.

El diseño del canal de enfriamiento afecta la calidad de la superficie del producto.Verdadero

Los canales de refrigeración adecuados garantizan una disipación uniforme del calor, lo que reduce los defectos.

El enfriamiento desigual no afecta la precisión dimensional.FALSO

El enfriamiento desigual genera discrepancias de tamaño, lo que afecta la precisión.

¿Qué técnicas mejoran la eficiencia del enfriamiento en el moldeo por inyección?

Las técnicas de enfriamiento efectivas son cruciales en el moldeo por inyección para mejorar la calidad del producto y la eficiencia de la producción.

Las técnicas para mejorar la eficiencia de la refrigeración en el moldeo por inyección incluyen la optimización del diseño del canal de refrigeración, el uso de medios de refrigeración avanzados y el empleo de herramientas de simulación para una gestión térmica precisa. Estos métodos garantizan temperaturas constantes del molde, lo que reduce los defectos y mejora los tiempos de los ciclos.

Optimización del diseño del canal de enfriamiento

El diseño de los canales de refrigeración juega un papel fundamental a la hora de mejorar la eficiencia del proceso de refrigeración. Al colocar estratégicamente estos canales, los fabricantes pueden lograr un enfriamiento uniforme, lo cual es crucial para mantener la precisión dimensional y reducir las tensiones internas que provocan deformaciones. Por ejemplo, aumentar el número de canales de refrigeración o disponerlos para que sigan los contornos del molde puede mejorar significativamente la disipación de calor.

Considere piezas grandes de plástico de paredes delgadas, como cajas; aquí, la deformación es un problema común debido al enfriamiento desigual. Un sistema de canales de enfriamiento bien diseñado puede mitigar esto al garantizar una distribución uniforme de la temperatura en toda la superficie del molde.

Medios de enfriamiento avanzados

Cambiar de sistemas tradicionales a base de agua a medios de refrigeración más avanzados puede aumentar drásticamente la eficiencia. Los medios como los aceites térmicos o los fluidos refrigerantes especializados ofrecen propiedades superiores de transferencia de calor, lo que permite ciclos de enfriamiento más rápidos. Esto es particularmente beneficioso en entornos de producción de gran volumen donde cada segundo ahorrado por ciclo se traduce en reducciones sustanciales de costos.

Por ejemplo, en la producción de piezas interiores de automóviles, que a menudo requieren altos estándares estéticos, el uso de fluidos refrigerantes avanzados puede reducir defectos superficiales como marcas de contracción y burbujas al promover una solidificación uniforme.

Herramientas de simulación para gestión térmica

La incorporación de herramientas de simulación 5 en la fase de diseño permite a los ingenieros predecir y optimizar el comportamiento térmico de los moldes antes de la creación de prototipos físicos. Estas herramientas brindan información detallada sobre posibles puntos calientes y permiten ajustes en el diseño y disposición de los canales para lograr una refrigeración óptima.

Las simulaciones son particularmente útiles cuando se trata de geometrías de moldes complejas donde los métodos tradicionales de prueba y error pueden resultar insuficientes. Al modelar varios escenarios, los fabricantes pueden garantizar que el diseño final del molde respalde tanto la calidad del producto como los tiempos de ciclo eficientes.

Mantenimiento y Monitoreo

El mantenimiento y la supervisión regulares del sistema de refrigeración son cruciales para una eficiencia sostenida. Con el tiempo, los depósitos minerales o las obstrucciones pueden reducir la eficacia de los canales de refrigeración. La implementación de un programa de mantenimiento preventivo 6 garantiza que los sistemas funcionen al máximo rendimiento.

Además, la integración de sistemas de monitoreo en tiempo real puede alertar a los operadores sobre cualquier desviación en la temperatura o los caudales, lo que permite tomar acciones correctivas rápidas. Este enfoque proactivo ayuda a mantener una calidad constante del producto y al mismo tiempo minimiza el tiempo de inactividad.

En resumen, al aprovechar diseños optimizados, materiales avanzados, herramientas de simulación y prácticas de mantenimiento diligentes, los fabricantes pueden mejorar significativamente la eficiencia de enfriamiento de los procesos de moldeo por inyección.

Los medios de enfriamiento avanzados reducen los tiempos de ciclo en el moldeo por inyección.Verdadero

Los medios avanzados ofrecen una transferencia de calor superior, acelerando los ciclos de enfriamiento.

Las herramientas de simulación son ineficaces para optimizar el comportamiento térmico del molde.FALSO

Las simulaciones proporcionan información sobre los puntos críticos, optimizando el diseño del molde.

¿Por qué es esencial el enfriamiento uniforme para moldes de alta calidad?

Lograr un enfriamiento uniforme es crucial para producir moldes de alta calidad, lo que influye en todo, desde la precisión dimensional hasta el acabado superficial.

El enfriamiento uniforme en el diseño de moldes es fundamental, ya que garantiza una contracción constante, minimiza la deformación y mejora la calidad de la superficie, evitando defectos como marcas de hundimiento y burbujas. También mejora la eficiencia de la producción al reducir el tiempo del ciclo y el uso de energía.

Impacto en la precisión dimensional del producto

El enfriamiento uniforme es esencial para mantener la precisión dimensional de los productos moldeados. Este aspecto resulta especialmente crucial cuando se trata de piezas de plástico de precisión. Al distribuir la temperatura del molde de manera uniforme, el sistema de enfriamiento garantiza que todas las áreas del molde se enfríen a un ritmo constante. Esta uniformidad evita que algunas secciones se encojan más que otras, manteniendo así el tamaño y la forma deseados del producto.

Por ejemplo, considere la producción de componentes de precisión como engranajes o conectores electrónicos. En tales casos, incluso una ligera desviación de tamaño puede provocar importantes problemas de rendimiento. Un sistema de enfriamiento bien diseñado que garantice una distribución uniforme de la temperatura puede ayudar a mantener tolerancias estrictas y evitar costosos errores de producción.

Reducir la deformación

Las tensiones internas inducidas por un enfriamiento desigual pueden causar deformaciones significativas en los productos moldeados. Un sistema de refrigeración bien optimizado mitiga este problema al reducir las diferencias de tensión dentro del producto. Los productos grandes de paredes delgadas, como las cajas de almacenamiento de plástico, son particularmente propensos a deformarse si el enfriamiento no es uniforme.

Para lograr esto, los ingenieros pueden aumentar la cantidad de canales de enfriamiento y ubicarlos estratégicamente para garantizar una disipación uniforme del calor. Estas medidas ayudan a minimizar la deformación y preservar la integridad estructural del producto.

Mejora de la calidad de la superficie

La calidad de la superficie de un producto está muy influenciada por la uniformidad con la que se enfría. El enfriamiento desigual puede provocar defectos como marcas de contracción, líneas de flujo y burbujas, que estropean la apariencia del producto final. Por ejemplo, los productos con altos estándares visuales, como fundas para teléfonos inteligentes o interiores de automóviles, exigen un acabado impecable.

Al optimizar el sistema de enfriamiento para garantizar un enfriamiento uniforme en todas las áreas del molde, los fabricantes pueden reducir significativamente la aparición de estos defectos superficiales. Además, es posible lograr un acabado liso y brillante cuando toda la superficie se enfría uniformemente, lo que mejora tanto el atractivo estético como el valor percibido.

Impulsar la eficiencia de la producción

El enfriamiento uniforme no sólo afecta la calidad del producto; también tiene un impacto directo en la eficiencia de la producción. Los sistemas de enfriamiento eficientes reducen los tiempos de los ciclos al acelerar la velocidad a la que los productos se solidifican y pueden ser expulsados de los moldes. Esta mejora no sólo aumenta el rendimiento sino que también reduce el consumo de energía, reduciendo así los costos operativos.

Considere entornos de producción a gran escala donde cada segundo ahorrado por ciclo se traduce en beneficios económicos sustanciales. Al utilizar técnicas y materiales de enfriamiento avanzados, las empresas pueden lograr velocidades de enfriamiento más rápidas sin comprometer la calidad.

En general, diseñar un sistema de enfriamiento de molde 7 requiere una consideración cuidadosa de varios factores, incluida la disposición del canal y la elección del medio de enfriamiento. Garantizar la uniformidad en el enfriamiento conduce a una calidad superior del producto y a una mayor eficiencia de fabricación.

El enfriamiento uniforme evita la deformación del molde.Verdadero

Un enfriamiento uniforme reduce las tensiones internas, minimizando la deformación del producto.

El enfriamiento desigual mejora la calidad de la superficie.FALSO

El enfriamiento desigual provoca defectos como marcas de contracción y burbujas.

Conclusión

En conclusión, optimizar su sistema de enfriamiento de moldes es fundamental para lograr una calidad y eficiencia superiores en el moldeo por inyección. Reflexione sobre sus procesos actuales para desbloquear estos beneficios.

-

Aprenda estrategias para optimizar la ubicación del canal para una distribución uniforme de la temperatura: La optimización del diseño del canal de enfriamiento conforme puede aumentar la velocidad de enfriamiento del molde de inyección. El objetivo de este estudio fue el problema del bajo enfriamiento... ↩

-

Explore cómo las herramientas CAD mejoran la eficiencia del sistema de enfriamiento de moldes. Experimente un diseño de moldes superior en CATIA V5 para sus servicios CAD/CAM. Mejore la precisión, la eficiencia y la productividad en sus procesos de fabricación. ↩

-

Descubra por qué mantener la precisión dimensional es crucial para los componentes de precisión: Precisión de fabricación de las dimensiones del molde: la precisión con la que se fabrica el molde es un factor clave para determinar la precisión dimensional del... ↩

-

Explore cómo el enfriamiento desigual conduce a defectos superficiales en productos moldeados: el enfriamiento desigual también alarga el ciclo de moldeo. Esto se debe a que el enfriamiento desigual hace que el plástico se contraiga de manera desigual, dejando una tensión residual alta... ↩

-

Explore herramientas de vanguardia que optimizan el diseño de moldes a través de simulaciones térmicas: con la mejor tecnología de análisis de su clase, Moldex3D puede ayudarlo a realizar simulaciones en profundidad de la más amplia gama de procesos de moldeo por inyección y a... ↩

-

Descubra cómo el mantenimiento regular mejora el rendimiento del sistema y evita costosos tiempos de inactividad: 1. Mantenimiento preventivo del sistema hidráulico de la máquina de moldeo por inyección · (1) Selección de aceite hidráulico · (2) Temperatura de trabajo de… ↩

-

Obtenga información sobre cómo optimizar los diseños de moldes para un enfriamiento uniforme. Los componentes correctos del molde pueden ayudar a mejorar el enfriamiento del molde y, por lo tanto, producir piezas de mayor calidad. ↩