La presión de inyección juega un papel crucial en el moldeo. La presión empuja el material hacia los moldes. Paso muy importante en la creación de productos. Sin suficiente presión, es posible que los moldes no se llenen correctamente. Esto realmente afecta la calidad. La alta presión ayuda al detalle y la precisión. Las imperfecciones pueden ocurrir con baja presión. Los moldes deben tener suficiente resistencia para soportar la fuerza. Los moldes robustos resisten la presión. Demasiada fuerza puede dañar los moldes frágiles. Equilibrar la presión es realmente clave para un moldeado exitoso.

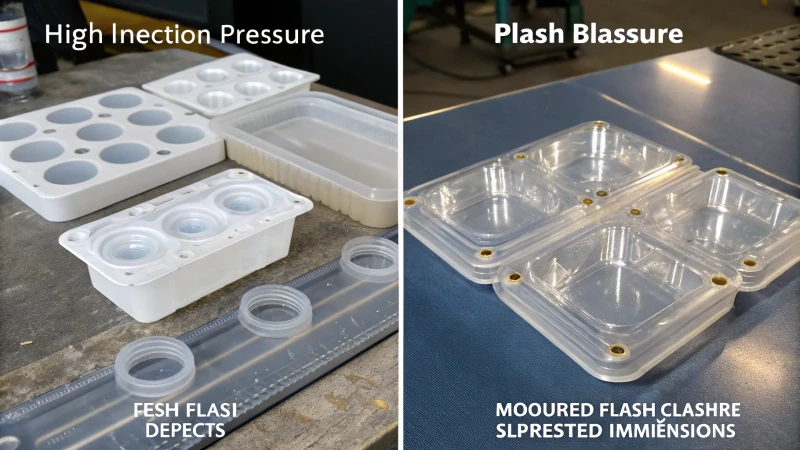

La presión de inyección es muy importante para la calidad de los productos moldeados por inyección. Afecta su apariencia, tamaño exacto y estructura interior. Una presión muy alta provoca defectos como flash y tensión en el interior. Por otro lado, la baja presión provoca un llenado incompleto y una baja densidad.

Recuerdo la primera vez que pisé una fábrica concurrida. Las máquinas zumbaban a mi alrededor. El fuerte olor a plástico caliente llenó el aire. En ese momento me di cuenta de algo importante. Algo tan simple como la presión de inyección realmente afecta a un producto.

La alta presión es complicada. Es similar a empujar un globo de agua a través de un pequeño agujero: estalla por las costuras. Esto crea piezas adicionales y defectos que requieren reparaciones costosas. Por otro lado, la baja presión también es un problema. Los productos no se forman correctamente. Parecen globos desinflados y apenas mantienen su forma.

Comprender estas presiones no se trata sólo de números. Cada configuración afecta el producto final, de forma muy similar a afinar un instrumento musical para obtener el sonido correcto. Mi tiempo en el diseño de moldes me enseñó esta lección. Equilibrar las presiones es muy importante. Ayuda a crear productos que son útiles y bellamente precisos.

La presión excesiva provoca defectos instantáneos en los productos moldeados.Verdadero

La alta presión puede expulsar el exceso de material del molde, provocando rebabas.

La baja presión de inyección aumenta la densidad del producto.FALSO

Una presión insuficiente provoca un llenado incompleto y una menor densidad.

¿Qué sucede cuando la presión de inyección es demasiado alta?

¿Alguna vez has pensado en lo que ocurre cuando la presión de inyección se vuelve demasiado fuerte? Los resultados pueden sorprenderte. Estos efectos realmente pueden cambiar tus diseños. Manejar esta presión sigue siendo esencial para el éxito.

La alta presión de inyección probablemente provoque rebabas, defectos en la superficie, artículos de gran tamaño y tensión dentro del producto. Estos problemas afectan tanto la apariencia como la fuerza. Cambiar la configuración de presión realmente ayuda a controlar estos problemas.

El impacto en la calidad de la apariencia

Recuerdo la primera vez que me enfrenté a la pesadilla de demasiada presión de inyección. El lunes por la mañana me saludó. Acababa de tomar mi café, listo para comenzar la semana, cuando noté que las fundas de nuestros teléfonos inteligentes se veían un poco mal. Los bordes parecían ásperos. Extrañas ondas cubrieron la superficie. Nuestros ajustes de presión de inyección eran demasiado altos. Nos enfrentamos a formación de rebabas y defectos superficiales. Este error nos costó tiempo y materiales.

Una presión de inyección excesiva obliga a que el plástico fundido se desborde en las uniones del molde, lo que provoca la formación de rebabas a lo largo de las líneas de separación del molde. Esto no sólo estropea la apariencia del producto sino que requiere recortes adicionales, lo que afecta la calidad de la superficie 1 y agrega pasos adicionales en la producción.

Desafíos de precisión dimensional

Las horas dedicadas a perfeccionar un diseño podrían terminar con feos destellos o marcas de flujo. Es frustrante darse cuenta de que un producto tiene un tamaño demasiado grande debido a demasiada compresión. Una vez, nuestro prototipo resultó un poco más grande de lo planeado debido a este problema.

Cuando la presión de inyección es demasiado alta, una compresión excesiva provoca una deformación elástica del molde, especialmente en piezas de paredes delgadas. Tales deformaciones afectan la precisión dimensional 2 y requieren una gestión cuidadosa de la presión.

Preocupaciones por la calidad de la estructura interna

La alta presión genera tensión dentro del plástico, como la tensión cuando se acerca una fecha límite. Los productos transparentes muestran esta tensión cuando se producen grietas o distorsiones.

La alta presión en la cavidad puede introducir una tensión interna significativa dentro del plástico, especialmente pronunciada en materiales transparentes, que puede provocar grietas o distorsiones durante el uso debido a cambios de temperatura o fuerzas externas.

Comprender y gestionar el estrés interno 3 es esencial para mantener la integridad del producto.

| Problema | Causa | Efecto |

|---|---|---|

| Formación de destello | Desbordamiento por alta presión | Afecta la apariencia y aumenta los pasos de producción. |

| Defectos superficiales | El derretimiento impacta las paredes de la cavidad | Crea ondulaciones y reduce la calidad de la superficie. |

| Productos de gran tamaño | Compresión excesiva | La deformación afecta la precisión del tamaño. |

| Estrés interno | Alta presión en la cavidad | Agrietamiento o distorsión durante el uso. |

Consideraciones para diseñadores de productos

Los diseñadores deben planificar cuidadosamente estos posibles problemas al planificar los diseños de moldes y las configuraciones de producción. Herramientas como Computer-Aided Design 4 realmente ayudan al permitir la simulación de diferentes escenarios antes de llegar a la planta de producción.

Esto nos ayuda a encontrar los ajustes de presión perfectos antes de la fabricación real, garantizando resultados óptimos tanto en estética como en funcionalidad en cada proyecto.

La alta presión de inyección provoca la formación de rebabas.Verdadero

Una presión excesiva provoca que el plástico se desborde, creando rebabas a lo largo de las líneas del molde.

La alta presión reduce la precisión dimensional.Verdadero

La compresión excesiva deforma los moldes, afectando el tamaño y la precisión del producto.

¿Cuáles son los efectos de la baja presión de inyección?

¿Alguna vez has pensado por qué algunos productos no lucen o no duran como se esperaba? A veces los productos no cumplen con las expectativas debido a un diseño deficiente o materiales baratos. Los compradores suelen terminar decepcionados. La apariencia realmente importa. La calidad realmente cuenta.

Una presión de inyección baja a menudo provoca que el molde esté mal lleno. Esta situación provoca defectos como hundimientos, líneas de unión y menor densidad. Los productos con estos defectos parecen poco atractivos. Estos problemas también debilitan la estructura. Esto reduce la confiabilidad del producto.

Impacto en la calidad de la apariencia

Recuerdo la primera vez que vi un producto con defectos evidentes: era una carcasa de plástico que no encajaba correctamente. La baja presión de inyección a menudo causa esto, lo que provoca un llenado incompleto . El plástico no llena completamente el molde, lo que provoca problemas visibles como abolladuras o piezas delgadas que no están completamente formadas. ¿Esas feas marcas de soldadura 5 que notas a veces? Son otro resultado de la baja presión.

| Tipo de defecto | Descripción |

|---|---|

| Llenado insuficiente | Resultados en forma de producto incompleto |

| Marcas de soldadura | Causado por un flujo de fusión lento y una fusión insuficiente. |

Efectos sobre la precisión dimensional

La precisión es muy importante, especialmente en el caso de piezas complejas como las carcasas electrónicas. Si la presión de inyección es demasiado baja, los productos pueden resultar demasiado pequeños . Descubrí esto cuando intenté armar un dispositivo y las piezas no coincidían. Este problema de tamaño es más que una molestia; podría afectar en gran medida cómo funcionan las cosas y cómo encajan.

Esta discrepancia de tamaño puede dificultar los procesos de ensamblaje y afectar la funcionalidad general del producto 6 .

Consecuencias para la calidad de la estructura interna

Un producto que no resiste el estrés es muy frustrante. La baja presión durante el moldeo provoca una estructura interna de baja densidad . Una vez vi que una pieza fallaba durante una demostración importante debido a este problema; no hay nada como ver cómo tu esfuerzo se rompe bajo presión. Sin suficiente densidad, los productos pierden la fuerza necesaria para el uso diario.

- Baja densidad : conduce a propiedades mecánicas más débiles.

- Fuerza reducida : podría debilitar la capacidad de carga.

Comprender estos efectos no es sólo técnico; se trata de asegurarme de que cada pieza alcance los estándares de calidad que establezco. Monitorear y ajustar la presión de inyección tal vez ayude a resolver estos problemas, asegurando que cada producto no solo funcione bien sino que también dure mucho tiempo. Encuentre más información sobre los desafíos del moldeo por inyección aquí 7 .

La baja presión de inyección provoca un llenado insuficiente.Verdadero

La baja presión no logra llenar el molde por completo, provocando defectos.

La alta presión de inyección reduce las marcas de soldadura.Verdadero

Una presión más alta garantiza una mejor fusión de múltiples flujos de fusión.

¿Cómo se puede optimizar la presión de inyección para lograr calidad?

Empecé a trabajar con moldeo por inyección y ajustar la presión de inyección me pareció un rompecabezas difícil de resolver. ¿Pero aprenderlo? Eso cambió todo para mí.

Ajusto la configuración para encontrar la mejor presión de inyección para cada material y diseño de molde. Observo atentamente los resultados de cada ajuste. El mantenimiento regular mantiene el equipo en óptimas condiciones. Esta práctica conduce a una alta calidad constante del producto.

Comprender la presión de inyección

Cuando comencé a explorar el moldeo por inyección, una cosa que entendí rápidamente fue esto: la presión de inyección no es solo una configuración. Decide cómo el plástico llena el molde, lo que afecta la calidad del producto.

Efectos de una presión de inyección excesiva

En mis inicios, un error con la presión provocaba defectos vergonzosos. La alta presión puede ser un problema real:

- Calidad de la apariencia: Demasiada presión puede dejar marcas feas, como una pintura de acuarela desordenada.

- Problema flash: el desbordamiento de plástico es frustrante, como intentar evitar que estalle una presa. Requiere recortes adicionales y una pérdida de tiempo.

- Precisión dimensional: los productos a veces terminan demasiado grandes, similar a los jeans que no ajustan porque son demasiado ajustados.

- Calidad de la estructura interna: Una vez un mentor me advirtió sobre el estrés interno: imagínese un globo a punto de estallar bajo demasiada presión.

| Problemas de presión excesiva | Impacto |

|---|---|

| Formación de destello | Afecta la apariencia, aumenta el posprocesamiento. |

| Defectos superficiales | Reduce la calidad de la superficie. |

| Productos de gran tamaño | Afecta la precisión dimensional |

| Estrés interno | Provoca grietas y deformaciones. |

Consecuencias de la baja presión de inyección

También recuerdo momentos en los que dudé y puse la presión demasiado baja:

- Calidad de la apariencia: el relleno insuficiente parece un rompecabezas incompleto al que le faltan piezas.

- Precisión dimensional: Los productos terminan siendo demasiado pequeños, como colocar una clavija cuadrada en un agujero redondo.

- Calidad de la estructura interna: La baja densidad se siente como un pastel que no sube porque no tiene suficiente masa.

| Problemas de baja presión | Resultado |

|---|---|

| Llenado insuficiente | Aspecto incompleto del producto. |

| marcas de soldadura | Afecta la suavidad |

| tamaño pequeño | No cumple con las especificaciones dimensionales |

| Baja densidad | Debilita la estructura |

Estrategias de optimización

- Consideraciones sobre los materiales : Aprendí desde el principio que diferentes materiales necesitan un manejo diferente. Conocer las peculiaridades de un material, como la viscosidad y el comportamiento de flujo, se convirtió en mi ventaja secreta. Explorar las propiedades de los materiales 8 .

- Diseño de Moldes : Crear moldes que permitan un llenado equilibrado es un arte. A menudo pienso que es como preparar el escenario para una actuación perfecta. Obtenga más información sobre el diseño de moldes 9 .

- Mantenimiento del equipo : El mantenimiento regular se volvió esencial para mí después de que una falla en la máquina provocara un costoso contratiempo. Se trata de mantener todo funcionando sin problemas. Consejos de mantenimiento 10 .

La alta presión de inyección provoca la formación de rebabas.Verdadero

Una presión excesiva puede provocar que el plástico se desborde en las superficies de separación del molde.

La baja presión de inyección mejora la resistencia del producto.FALSO

Una presión insuficiente reduce la densidad, debilitando la estructura del producto.

¿Cómo afecta la presión de inyección al diseño del molde?

Piensa en cuando un pequeño cambio solucionó todo a la perfección. Esa es la presión de inyección en el diseño de moldes.

La presión de inyección en el diseño del molde se asemeja a un conductor oculto que guía la calidad y precisión del producto. El equilibrio correcto aporta una apariencia perfecta, un tamaño preciso y una estructura fuerte. Esto evita problemas como material extra, imperfecciones superficiales y presión interna.

Impacto de demasiada presión de inyección

Imagínate que inflas demasiado un globo y estalla. Eso es lo que sucede con la alta presión de inyección en el diseño de moldes. El resultado no es sólo un "pop". Aparece destello, o esas piezas adicionales de plástico, en los bordes del molde. Esto hace que el producto luzca desordenado y requiere un corte cuidadoso, lo que hace que se pierda tiempo y dinero.

Una vez, tuve un proyecto en el que la presión era demasiado alta, lo que creaba marcas en la superficie. Limpiarlos era como ordenar los restos de un pintor desordenado. La alta presión también provoca productos más grandes porque el plástico se encoge durante el enfriamiento. Los productos más grandes son un problema.

La alta presión de inyección provoca tensiones internas ocultas. Este estrés es como un enemigo secreto dentro del producto. Provoca grietas o cambios de forma, especialmente con impactos externos o cambios de temperatura. En los plásticos transparentes, esta tensión puede reducir la claridad. Los productos se vuelven turbios o deformados, lo cual no es deseado.

| Problemas de presión excesiva | Impacto |

|---|---|

| Destello | Afecta la apariencia, aumenta los costos. |

| Defectos superficiales | Marcas en la superficie |

| Imprecisiones dimensionales | Productos de gran tamaño |

| Estrés interno | Agrietamiento, transparencia reducida |

Impacto de muy poca presión de inyección

Piensa en ocasiones en las que no apretaste lo suficiente, como el último trozo de pasta de dientes. Esto se asemeja a una presión de inyección baja. Es posible que el moho no se llene por completo y muestre marcas donde los flujos se encuentran de manera desigual.

Algunos proyectos me dejaron productos con abolladuras o partes delgadas sin relleno debido a una presión insuficiente. Son más que feos; no cumplen con los estándares de diseño. Estos son problemáticos cuando los detalles son muy importantes.

La baja presión da como resultado una baja densidad. La estructura del producto se debilita y no soporta bien el peso necesario. He sido testigo de productos que se rompen bajo presión y que deberían manejarse fácilmente.

| Problemas de baja presión | Impacto |

|---|---|

| Llenado incompleto | Depresiones, áreas sin rellenar. |

| marcas de soldadura | Costuras visibles que afectan la suavidad. |

| Imprecisiones dimensionales | Productos más pequeños |

| Baja densidad | Fuerza reducida |

Lograr el equilibrio adecuado

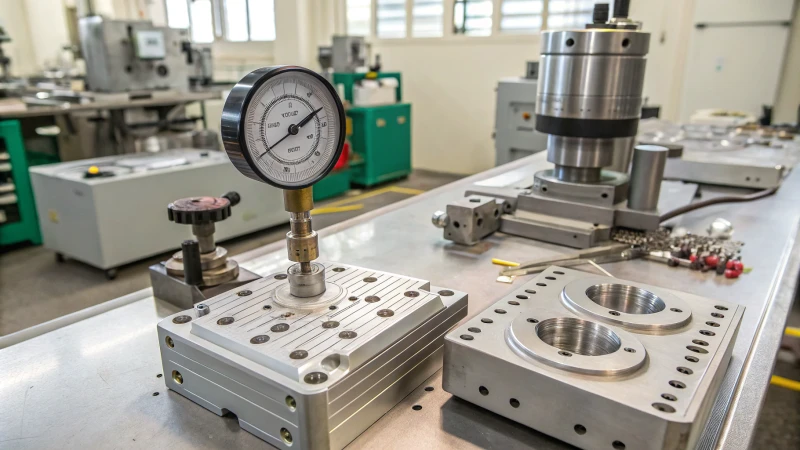

Equilibrar la presión de inyección correcta es complicado y requiere precisión y experiencia. Afortunadamente, dispositivos como los sensores de presión 11 y el software de simulación ayudan a los diseñadores a encontrar el mejor equilibrio.

Conocer las propiedades de los materiales es otro factor importante. Varios materiales necesitan diferentes presiones; algunos podrían necesitar alta presión 12 para funcionar correctamente. Es similar a saber qué molido de café se adapta a su bebida: grueso para la prensa francesa, fino para el espresso.

Al examinar el diseño del molde y las rutas de flujo de materiales, creo planes para optimizar los ajustes de presión. El objetivo es una mejor calidad del producto y una producción fluida; a todos les encantan los resultados exitosos.

Una presión de inyección excesiva provoca rebabas en los productos moldeados.Verdadero

La alta presión provoca que el plástico se desborde en las superficies de separación del molde, lo que provoca rebabas.

La baja presión de inyección mejora la resistencia de los productos moldeados.FALSO

Una presión insuficiente da como resultado una baja densidad, lo que reduce la resistencia y la integridad del producto.

Conclusión

La presión de inyección influye significativamente en la calidad de los productos moldeados, afectando la apariencia, la precisión dimensional y la estructura interna. Equilibrar la presión es crucial para evitar defectos y garantizar la integridad del producto.

-

Explore información detallada sobre cómo las diferentes presiones de inyección afectan los acabados de las superficies y la estética del producto. ↩

-

Conozca los efectos de una presión excesiva sobre la estabilidad dimensional de los productos moldeados. ↩

-

Comprenda cómo la tensión interna afecta la durabilidad y confiabilidad del producto en diferentes condiciones. ↩

-

Descubra cómo las herramientas CAD pueden optimizar el diseño de moldes para evitar problemas relacionados con la presión de inyección. ↩

-

Aprenda cómo se producen las marcas de soldadura durante el moldeado y cómo prevenirlas para obtener un mejor acabado del producto. ↩

-

Descubra cómo la baja presión afecta el tamaño del producto, algo crucial para la fabricación de precisión. ↩

-

Explore problemas comunes de moldeo y sus soluciones para mejorar los resultados de fabricación. ↩

-

Comprender el comportamiento del material bajo presión puede ayudar a optimizar la configuración para obtener una mejor calidad del producto. ↩

-

El diseño de moldes afecta el flujo y la calidad de los productos moldeados, lo que lo hace esencial para la optimización. ↩

-

El mantenimiento adecuado de la máquina garantiza un rendimiento constante y evita defectos debidos a configuraciones incorrectas. ↩

-

Descubra cómo los sensores de presión ayudan a monitorear y optimizar la presión de inyección en los moldes para obtener mejores resultados del producto. ↩

-

Descubra qué materiales exigen presiones de inyección más altas para un moldeado óptimo y por qué se diferencian de los demás. ↩