Comprender la contracción del molde de plástico es vital para producir piezas moldeadas precisas que se ajusten a las especificaciones.

La contracción del molde de plástico se calcula midiendo la diferencia entre el tamaño de la cavidad del molde y el tamaño de la pieza enfriada, expresada como porcentaje. Utilice herramientas precisas para medir ambos tamaños y aplique la fórmula: Tasa de contracción = (tamaño de la cavidad del molde – tamaño real de la pieza) / tamaño de la cavidad del molde × 100 %.

Si bien esta fórmula ofrece un enfoque básico, para lograr precisión es necesario considerar diversos factores, como las propiedades del material y las condiciones del proceso. Profundice en los matices de la contracción plástica para dominar este complejo cálculo y garantizar resultados óptimos.

Los calibradores miden con precisión las dimensiones de la cavidad del molde.Verdadero

Los calibradores proporcionan mediciones precisas necesarias para realizar cálculos precisos de la contracción del molde.

¿Qué herramientas pueden mejorar la precisión de la medición?

La precisión es clave para medir la contracción del molde de plástico para garantizar la calidad y el ajuste.

Los calibradores y micrómetros son esenciales para la medición precisa en los cálculos de contracción de moldes de plástico. Proporcionan dimensiones precisas tanto de la cavidad del molde como de la pieza enfriada, lo que garantiza la fiabilidad de los datos. Además, el uso de herramientas de medición digitales puede mejorar la precisión mediante lecturas y registro de datos automatizados, minimizando así el error humano.

El papel de las herramientas de precisión en la medición

La medición precisa es fundamental para determinar la contracción de los moldes de plástico . Los calibradores y micrómetros son ampliamente utilizados debido a su alta precisión y facilidad de uso. Estas herramientas permiten realizar mediciones precisas, a menudo hasta la escala micrométrica, lo cual es crucial para evaluar las pequeñas diferencias de tamaño que indican contracción.

Los calibradores digitales, en particular, ofrecen mayor precisión gracias a su capacidad para proporcionar lecturas digitales. Esto minimiza el error humano asociado con la lectura de escalas analógicas. Además, algunos modelos avanzados incluso permiten la transferencia directa de datos a computadoras, lo que facilita el análisis y el registro.

Beneficios de los sistemas de medición automatizados

La incorporación de sistemas automatizados puede mejorar considerablemente la precisión de las mediciones. Las máquinas de medición por coordenadas (MMC) son cada vez más populares en entornos de fabricación por su capacidad para medir automáticamente geometrías complejas con alta precisión. Estas máquinas utilizan sondas para capturar las coordenadas de la superficie de un objeto, creando un mapa detallado de sus dimensiones.

Por ejemplo, al medir la contracción de una pieza moldeada, una CMM puede proporcionar rápidamente puntos de datos de alta precisión en varios ejes, lo que permite una comprensión integral del patrón de contracción.

Importancia de las mediciones repetidas

Para garantizar la consistencia y la precisión, es fundamental realizar múltiples mediciones y promediar los resultados. Este enfoque ayuda a considerar cualquier variación que pueda producirse debido a pequeñas discrepancias en la técnica de medición o la calibración de la herramienta.

Además, el uso de una combinación de herramientas, como la verificación de las lecturas del calibrador con datos del micrómetro, puede mejorar aún más la confiabilidad de la medición.

El uso de estas prácticas no solo facilita el cálculo de la tasa de contracción con mayor precisión, sino que también mejora el proceso general de control de calidad de las piezas fabricadas. Para obtener más información sobre técnicas de medición avanzadas, consulte nuestra guía sobre el uso de CMM para mediciones precisas 2 .

Los calibradores son esenciales para medir la contracción del molde.Verdadero

Los calibradores proporcionan mediciones precisas que son cruciales para determinar la contracción del molde.

Las CMM no pueden medir geometrías complejas con precisión.FALSO

Las CMM son conocidas por su precisión al medir geometrías complejas.

¿Cómo afectan los diferentes plásticos a las tasas de contracción?

Comprender cómo los distintos plásticos afectan las tasas de contracción es crucial para el moldeo de precisión.

Los distintos plásticos presentan distintas tasas de contracción debido a sus propiedades únicas. El polipropileno y el polietileno suelen tener tasas de contracción más altas que el ABS o el policarbonato. Para calcular estas tasas con precisión, es fundamental considerar las características inherentes de cada plástico, junto con factores externos como la temperatura y la presión.

Impacto de las propiedades del material

El tipo de plástico utilizado en el moldeo influye significativamente en las tasas de contracción. Esto se debe a que cada plástico posee propiedades únicas, como la cristalinidad 3 , la expansión térmica y la viscosidad, que determinan su comportamiento durante el enfriamiento.

-

Plásticos amorfos : Materiales como el ABS y el policarbonato son amorfos, lo que significa que carecen de estructura cristalina. Tienden a contraerse menos porque sus cadenas moleculares están más entrelazadas, lo que les ofrece resistencia a la contracción.

-

Plásticos semicristalinos : El polipropileno y el polietileno se incluyen en esta categoría. Estos materiales presentan una estructura que provoca una mayor tasa de contracción al cristalizar durante el enfriamiento.

Influencia de aditivos y cargas

Los aditivos y rellenos pueden alterar las características de contracción de un plástico. Por ejemplo, añadir fibra de vidrio a un polímero puede reducir significativamente la contracción al reforzar la estructura del material.

| Tipo de material | Tasa de contracción (%) |

|---|---|

| polipropileno | 1.5 – 2.5 |

| Polietileno | 1.5 – 3.0 |

| ABS | 0.4 – 0.8 |

| policarbonato | 0.5 – 0.7 |

Factores externos y su papel

Además de las propiedades intrínsecas del material, los factores externos como el diseño del molde y del proceso4 influyen en gran medida en las tasas de contracción.

-

Temperatura : Las temperaturas de molde más altas generalmente aumentan la contracción al permitir que se formen más estructuras cristalinas en plásticos semicristalinos.

-

Presión : aumentar la presión de inyección puede compactar el material de manera más efectiva, reduciendo potencialmente la contracción general.

Comprensión de los rangos de contracción

Cada tipo de plástico tiene un rango de contracción estimado, pero los resultados reales pueden variar según las condiciones de procesamiento. Por ejemplo, dentro del rango de contracción del polipropileno del 1,5 % al 2,5 %, los diferentes lotes pueden presentar variaciones debido a ligeros cambios en la temperatura de fusión o el tiempo de enfriamiento.

En conclusión, conocer la interacción entre los tipos de materiales y los factores externos es clave para predecir y gestionar las tasas de contracción de manera eficaz.

El polipropileno tiene una tasa de contracción mayor que el ABS.Verdadero

La estructura semicristalina del polipropileno conduce a una mayor contracción.

Los plásticos amorfos como el ABS se encogen más que los semicristalinos.FALSO

Los plásticos amorfos tienen una menor contracción debido a las cadenas moleculares enredadas.

¿Qué papel juega el moldeo por inyección en la contracción?

El moldeo por inyección es un paso crucial para determinar la contracción final de una pieza de plástico.

El moldeo por inyección influye significativamente en la contracción al influir en el comportamiento del material mediante parámetros del proceso como la temperatura, la presión y la velocidad. Estos parámetros determinan la velocidad de enfriamiento y la orientación del material, lo que afecta directamente las características de contracción de la pieza moldeada.

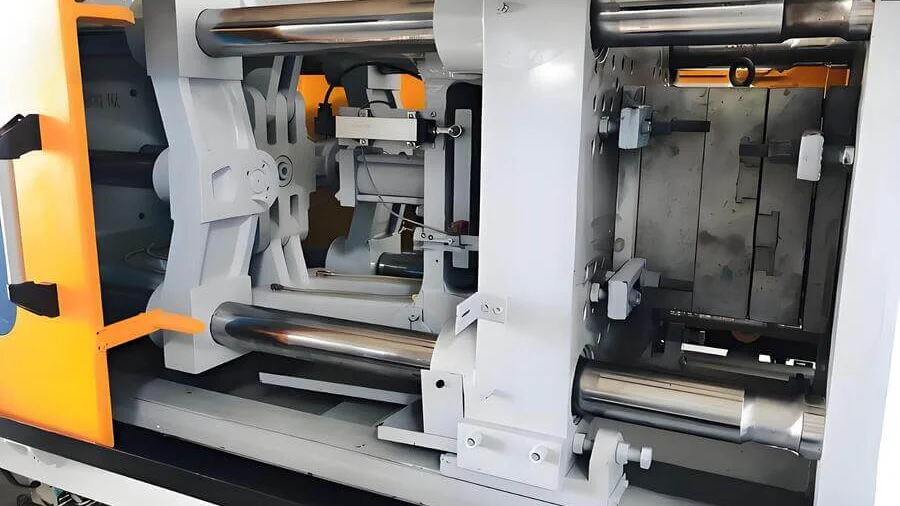

Comprender el proceso de moldeo por inyección

El moldeo por inyección es un proceso de fabricación que se utiliza para producir piezas mediante la inyección de material fundido en un molde. Este proceso es fundamental para determinar las propiedades finales de la pieza de plástico, incluida su tasa de contracción.

-

Presión y velocidad de inyección : La presión a la que se inyecta el plástico fundido en el molde puede influir en la contracción. Una presión alta tiende a llenar la cavidad del molde más completamente, reduciendo los huecos y minimizando la contracción. De igual manera, la velocidad de inyección afecta la rapidez con la que se llena el molde, lo que influye en la orientación del material y su tasa de contracción final.

-

Temperatura del molde : Una temperatura del molde más alta generalmente aumenta la movilidad de las cadenas de polímero, lo que permite que se compacten más densamente al enfriarse. Esto puede provocar una mayor contracción. Por el contrario, temperaturas del molde más bajas pueden reducir la contracción, pero también pueden afectar el acabado superficial y las propiedades mecánicas de la pieza.

-

Velocidad de enfriamiento : La velocidad de enfriamiento es crucial para controlar la contracción. Un enfriamiento más rápido suele resultar en una menor contracción, ya que restringe el movimiento de las cadenas de polímero. Sin embargo, un enfriamiento desigual puede provocar deformaciones o tensiones residuales.

Influencias materiales y estructurales

-

Propiedades del material : Los distintos plásticos presentan índices de contracción inherentes debido a su estructura molecular. Por ejemplo, los polímeros semicristalinos, como el polietileno, tienden a contraerse más que los polímeros amorfos, como el poliestireno.

-

Geometría de la pieza : El diseño de la pieza puede influir en la contracción. Características como las nervaduras o el espesor variable de la pared pueden provocar un enfriamiento desigual y una contracción diferencial, lo que provoca deformaciones o imprecisiones dimensionales.

| Parámetro | Influencia en la contracción |

|---|---|

| Presión de inyección | Una mayor presión reduce la contracción mediante un llenado completo de la cavidad |

| Temperatura del molde | Una temperatura más alta aumenta la contracción debido a la movilidad del polímero |

| Tasa de enfriamiento | Un enfriamiento más rápido reduce la contracción y afecta la calidad de la pieza |

Optimización de procesos

Para minimizar la contracción y lograr una calidad constante, es crucial optimizar los parámetros de moldeo por inyección. Esto implica un delicado equilibrio entre presión, temperatura y tiempo de enfriamiento. Obtenga más información sobre la optimización del moldeo por inyección 5 para garantizar un control preciso de las dimensiones y propiedades de las piezas.

Comprender cómo cada aspecto del moldeo por inyección influye en la contracción permite a los fabricantes predecir y controlar eficazmente los cambios dimensionales. Profundice en las 6 para gestionar la contracción mediante ajustes del proceso y la selección de materiales.

Una temperatura del molde más alta aumenta la contracción.Verdadero

Las altas temperaturas del molde aumentan la movilidad del polímero, lo que genera una mayor contracción.

Un enfriamiento más rápido produce mayor contracción.FALSO

Un enfriamiento más rápido restringe el movimiento de la cadena de polímero, reduciendo la contracción.

¿Por qué es fundamental una medición consistente para obtener resultados precisos?

Las mediciones precisas son fundamentales en la fabricación, garantizando que cada producto cumpla con los estrictos estándares de calidad requeridos para el éxito.

La medición consistente es crucial porque minimiza la variabilidad, garantiza la confiabilidad y mejora la precisión de los resultados, particularmente al calcular la contracción del molde de plástico.

La importancia de la consistencia en las mediciones

La consistencia en las mediciones es fundamental para mantener la fiabilidad de los datos en todos los procesos de producción. Al medir la contracción del molde de plástico 7 , la precisión de cada medición influye directamente en la calidad y la exactitud del producto final.

Herramientas y técnicas

El uso de herramientas avanzadas, como calibradores y micrómetros, garantiza la precisión al medir tanto la cavidad del molde como las dimensiones de la pieza final. Sin embargo, incluso las herramientas más avanzadas pueden producir resultados inconsistentes si no se utilizan sistemáticamente. Por lo tanto, es fundamental adoptar un método estandarizado para todas las mediciones. La calibración regular de las herramientas también es esencial para mantener la precisión.

Impacto en la contracción del molde de plástico

El cálculo de la contracción del molde se basa en mediciones precisas. La variabilidad puede deberse a diferentes factores, como el desgaste de las herramientas, errores del operador o factores ambientales como la temperatura y la humedad. Al mantener prácticas de medición consistentes, se pueden minimizar estas variables.

Ejemplo de cálculo:

| Tamaño de la cavidad del molde (mm) | Tamaño real de la pieza (mm) | Tasa de contracción (%) |

|---|---|---|

| 100 | 98 | 2 |

Esta tabla ilustra cómo las mediciones precisas y consistentes conducen a cálculos de contracción precisos, garantizando que cada lote cumpla con las especificaciones deseadas.

Minimizar el error humano

El error humano es una fuente común de inconsistencia. Implementar programas de capacitación y desarrollar procedimientos operativos estándar (POT) puede reducir significativamente los errores. Además, el uso de herramientas digitales para automatizar ciertos aspectos de la medición puede mejorar la consistencia y la precisión.

Consideraciones ambientales

Factores ambientales como los cambios de temperatura pueden afectar la precisión de las mediciones. El uso de entornos con temperatura controlada para las mediciones o la compensación de las variaciones de temperatura mediante ajustes calibrados pueden ayudar a mantener la consistencia.

La consistencia no se limita al uso de las herramientas adecuadas, sino que implica un enfoque holístico que integra el uso de las herramientas, los factores humanos y las condiciones ambientales. Garantizar prácticas de medición consistentes generará resultados más fiables y mejorará la calidad general de la producción.

La medición consistente minimiza la variabilidad.Verdadero

Las mediciones consistentes reducen la variabilidad, garantizando datos confiables.

El error humano es la principal fuente de inconsistencia en las mediciones.Verdadero

El error humano a menudo causa inconsistencias, que los SOP ayudan a mitigar.

Conclusión

Dominar el cálculo de la contracción en moldes de plástico le permitirá producir piezas con precisión. Considere las propiedades del material, los parámetros del proceso y las influencias estructurales para obtener resultados precisos.

-

Descubra métodos detallados para medir con precisión la contracción de moldes de plástico. Las unidades de contracción de las piezas moldeadas por inyección de plástico se expresan en milésimas de pulgada por pulgada lineal (0,00 X/pulg/pulg). Las tasas de contracción típicas varían entre 0,001/… ↩

-

Descubra cómo las CMM mejoran la precisión de las mediciones en la fabricación: mayor eficiencia, repetibilidad y confiabilidad, precisión, verificación de tolerancias y dimensionamiento geométrico (GD&T), uso eficiente de la mano de obra… ↩

-

Aprenda cómo la cristalinidad afecta las propiedades físicas de diferentes plásticos. La cristalinidad es importante ya que afecta la selección del material, el diseño de la pieza, el procesamiento y las propiedades de servicio finales anticipadas. ↩

-

Descubra cómo los parámetros del proceso, como la temperatura y la presión, influyen en las tasas de contracción. El grado de contracción plástica depende de factores como el tipo de material, la composición, la absorción de humedad y la temperatura del molde. Por ejemplo,… ↩

-

Descubra consejos para equilibrar los parámetros de moldeo por inyección para obtener mejores resultados.: Los 8 parámetros clave en la optimización del proceso de moldeo por inyección para evitar defectos · 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Enfriamiento… ↩

-

Explore técnicas para un control preciso de la contracción en el moldeo por inyección: ¿Cómo evitar la contracción en el moldeo de plástico? · Optimizar los efectos de enfriamiento · Reducir razonablemente el espesor de la pared · Reducir la temperatura de plastificación · Mejorar… ↩

-

Descubra por qué la medición consistente es clave para reducir la variabilidad: debido a que la viscosidad es una variable, mantener constante el tiempo de llenado minimiza la influencia de estas variaciones y proporciona un proceso más estable y.. ↩

-

Descubra cómo los POE mejoran la fiabilidad de las mediciones: Verifique los estándares que representan el estándar o los elementos a calibrar. Los estándares de verificación deben ser estables y sus valores deben establecerse con… ↩