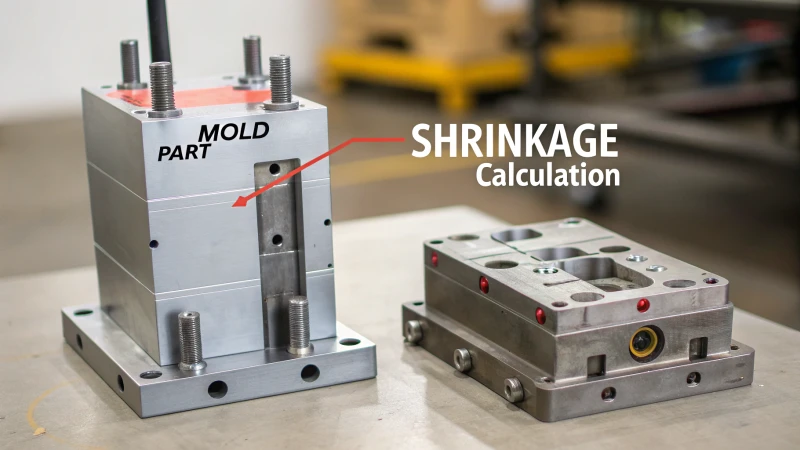

Conseguir la contracción directamente en la moldura de inyección es como golpear una bullsey cada vez. Se necesita precisión y un poco de conocimiento.

La contracción en el moldeo por inyección se calcula mediante la fórmula: contracción = (dimensión del moho - dimensión de pieza) / dimensión de moho, ayudando a predecir los cambios de tamaño durante el enfriamiento para un ajuste de producto final preciso.

Recuerdo la primera vez que abordé la contracción en mis diseños: se sintió como un rompecabezas esperando ser resuelto. La fórmula es sencilla, pero el verdadero desafío viene con variables como tipos de materiales e complejidades de moho. Con los años, he aprendido que comprender estos matices puede hacer o romper un proyecto. Así que exploremos cómo los diferentes factores influyen en la contracción y cómo puede dominarlos para garantizar que sus diseños sean acertados cada vez.

La fórmula de contracción es universal para todos los plásticos.FALSO

Diferentes materiales tienen tasas de contracción únicas, que afectan la fórmula.

El diseño del moho impacta la contracción en el moldeo por inyección.Verdadero

El diseño del moho influye en las tasas de enfriamiento, afectando las dimensiones de las piezas.

- 1. ¿Qué factores afectan la contracción en el moldeo por inyección?

- 2. ¿Cómo afecta el material correcto el material de contracción en la fabricación?

- 3. ¿Cuáles son los errores comunes al calcular la contracción?

- 4. ¿Cómo puede optimizar el diseño de moho para una contracción mínima?

- 5. ¿Qué herramientas y software pueden ayudar a predecir la contracción con precisión?

- 6. Conclusión

¿Qué factores afectan la contracción en el moldeo por inyección?

¿Alguna vez sintió que su parte plástica cuidadosamente diseñada tenía una mente propia, negándose a encajar bien?

La contracción en el moldeo por inyección está influenciada por el tipo de material, el diseño del molde y las condiciones de procesamiento, que en conjunto determinan el alcance de la contracción a medida que la parte se enfría y se solidifica.

Cuando me metí en el moldeo por inyección, me sorprendió la cantidad de ciencia y arte para asegurarme de que una parte salga bien. Es como cocinar un plato complicado donde cada ingrediente y paso debe ser perfecto.

Tipo de material y propiedades

Una cosa que he aprendido de innumerables proyectos es que no todos los plásticos son iguales. El material que elige puede hacer o romper su diseño, por literalmente. Los polímeros cristalinos como el polietileno tienden a encogerse más que los amorfos como los policarbonato. Recuerdo un proyecto en el que cambiamos los materiales a mitad del proceso, y la diferencia en las tasas de contracción fue revelador. Comprender las propiedades térmicas de su material es crucial para evitar esas desagradables sorpresas.

| Material | Tasa de contracción |

|---|---|

| Polietileno | Alto |

| policarbonato | Bajo |

| Nylon | Medio |

La selección de materiales 1 juega un papel vital en este proceso.

Consideraciones de diseño de moldes

Ah, diseño de moho, donde realmente sucede la magia. Al principio de mi carrera, aprendí de la manera difícil de cómo el grosor de la pared desigual podría hacer que las piezas se deforman. Es como hornear un pastel: si la masa no se extiende uniformemente, terminas con un postre desigual. Asegurar el grosor de la pared uniforme ayuda a lograr una contracción constante, lo que significa menos dolores de cabeza en el camino.

Otro truco es la colocación estratégica de los sistemas de enfriamiento 2 . Piense en ello como darle a su pastel uniforme antes de la formación de hielo; Mantiene todo en su lugar.

Condiciones de procesamiento

Las condiciones de procesamiento pueden sonar técnicas, pero son esencialmente los diales y las perillas que ajustan para obtener las cosas bien. Los parámetros de ajuste como la velocidad de inyección, la presión y la temperatura pueden influir enormemente en la contracción. Por ejemplo, una mayor presión de inyección puede empacar más material en el molde, reduciendo la contracción, como comprimir un resorte.

He visto a los equipos usar herramientas avanzadas de ingeniería asistida por computadora (CAE) para simular estas condiciones, permitiendo ajustes precisos que ahorran tiempo y dinero a largo plazo. Ajustar la velocidad de inyección 3 es otro enfoque inteligente que puede ayudar a abordar los defectos relacionados con la contracción.

Cuando considero todos estos elementos juntos, está claro que comprenderlos no se trata solo de obtener una parte que se ajuste; Se trata de dominar una nave que combina la creatividad con precisión. Al optimizar estos factores, podemos asegurar que nuestros diseños no solo cumplan con los estándares de calidad, sino que también deleiten a los clientes con su confiabilidad y rendimiento. Eso es lo que hace que este campo sea tan emocionante y gratificante.

El policarbonato tiene una mayor tasa de contracción que el polietileno.FALSO

El policarbonato tiene una tasa de contracción más baja en comparación con el polietileno.

El grosor de la pared desigual puede causar contracción diferencial.Verdadero

El grosor de la pared desigual conduce a un enfriamiento inconsistente, causando deformación.

¿Cómo afecta el material correcto el material de contracción en la fabricación?

¿Alguna vez ha elegido el material incorrecto para un proyecto y terminaste con un producto inestable y fuera de forma? Sé que lo he hecho, y me enseñó cuán crucial es la elección del material en la gestión de la contracción durante la fabricación.

Elegir el material correcto es crucial en la fabricación para controlar las tasas de contracción, ya que los materiales con mayor expansión térmica pueden conducir a una mayor contracción. La comprensión de las propiedades del material garantiza resultados dimensionales precisos.

Propiedades de los materiales y su influencia

Déjame llevarte de regreso a un momento en que estaba trabajando para diseñar un pequeño lote de carcasas electrónicas. Pensé que tenía todo resuelto hasta que noté que todos estaban ligeramente apagados en dimensiones. Resultó que el material que había elegido tenía tasas de contracción más altas de lo esperado. Esto me enseñó la manera difícil sobre cómo los diferentes materiales, como el polipropileno ( PP ) y el acrilonitrilo butadieno estireno ( ABS ), se comportan de manera diferente debido a sus estructuras moleculares 4 .

| Material | Tasa de contracción |

|---|---|

| polipropileno | 1.5% – 2.0% |

| ABS | 0.5% – 0.7% |

PP , por ejemplo, tiene una densidad más baja y un mayor coeficiente de expansión térmica, lo que significa que se contrae más a medida que se enfría. Este fue un cambio de juego para mí al elegir los materiales adecuados para proyectos que exigían precisión.

Impacto de la velocidad de enfriamiento

También he aprendido que no se trata solo de los materiales, sino de cómo se enfrían. Recuerdo un momento en que corrimos un lote a través de la producción, enfriándolo demasiado rápido. Las tensiones internas resultantes causaron deformaciones inesperadas. Materiales como el poliestireno requieren una cuidadosa gestión de enfriamiento para evitar tales problemas.

En el moldeo por inyección, el manejo de las temperaturas del moho es crucial para reducir la contracción diferencial, asegurando la uniformidad entre los productos. Este poco de sabiduría me ha ahorrado innumerables dolores de cabeza en mis proyectos.

Estudio de caso: Eva vs. Resina

Hay una historia sobre cuándo tuve la tarea de elegir entre acetato de etileno-vinilo (EVA) y resina para una nueva línea de productos. La flexibilidad de Eva parecía ideal para las plantas de calzado, pero llegó con una compensación de tasas de contracción más altas.

| Material | Solicitud | Contracción |

|---|---|---|

| Eva | Soldado | Alto |

| Resina | Artefactos | Bajo |

La resina, por otro lado, ofreció una mejor estabilidad dimensional, perfecta para artefactos requeridos por precisión, pero carecía de la flexibilidad de Eva.

Esta experiencia me enseñó que comprender estas características es vital para alinear las opciones de materiales con los objetivos de producción y los requisitos funcionales.

Entonces, ahora, cuando me enfrento a las decisiones materiales, pienso en estas lecciones e historias. Me recuerdan que la elección correcta puede mejorar drásticamente tanto el proceso como el rendimiento del producto.

El polipropileno tiene una tasa de contracción mayor que el ABS.Verdadero

La tasa de contracción del polipropileno es de 1.5%-2.0%, más alta que el 0.5%-0.7%de ABS.

El enfriamiento más rápido reduce las tensiones internas en los materiales.FALSO

El enfriamiento más rápido aumenta las tensiones internas, lo que lleva a inexactitudes dimensionales.

¿Cuáles son los errores comunes al calcular la contracción?

¿Alguna vez ha sido sorprendido por los contratiempos en el diseño? Lo tengo, y me enseñó mucho sobre evitar errores costosos.

Los errores de cálculo de contracción común implican descuidar las propiedades del material, los impactos ambientales y las variaciones de proceso, causando inexactitudes de diseño.

Con vistas a las propiedades del material

Recuerdo uno de mis primeros proyectos en los que subestimé cuánto ignorar las propiedades del material podría costarme. Estaba trabajando con plásticos, suponiendo que sus tasas de contracción eran similares a los metales. Chico, ¿me equivoqué! Cada material se comporta de manera diferente bajo estrés y calor, y no ajustarse para estos matices condujo a un lote de piezas que simplemente no encajaban bien. Es crucial conocer sus materiales al revés.

| Tipo de material | Tasa de contracción típica (%) |

|---|---|

| Plástico | 1.5 – 2.0 |

| Metal | 0.5 – 1.0 |

| Goma | 2.5 – 3.5 |

Ignorando los factores ambientales

Nunca olvidaré el tiempo que ignoré el impacto de las condiciones ambientales en mis diseños. Era un verano húmedo, y el almacén era una sauna. Mis diseños eran perfectos en papel, pero en la práctica, fueron un desastre debido a las inesperadas variaciones de contracción. Desde entonces, siempre he contabilizado la temperatura y la humedad, a menudo las pruebas en un entorno controlado 5 para evitar tales fiascos.

Descuidar las variaciones del proceso

En un proyecto, me di cuenta de que incluso ligeros cambios en el proceso de fabricación podrían conducir a discrepancias significativas en los resultados de contracción. Diferentes velocidades de inyección o tiempos de enfriamiento pueden tirar todo su diseño. Mantener un registro detallado de estas variables e incluirlas en mis cálculos fue un cambio de juego para mí.

Comunicación inadecuada con proveedores

Aprendí de la manera difícil de que la comunicación clara con los proveedores no es negociable. Una vez, debido a una falta de comunicación, recibí un lote de materiales con diferentes especificaciones de lo esperado. Fue un error costoso que podría haberse evitado al garantizar que todos los detalles fueran claros desde el principio. Colaborar de cerca con los proveedores ahora me ofrece ideas que ayudan a refinar mis diseños y optimizar los cálculos 6 .

Cada paso en el proceso de cálculo necesita documentación meticulosa y medidas de control de calidad 7 . Es lo que mantiene las tasas de contracción predecibles y precisas, ayudándome a evitar costosos errores de producción. Este enfoque metódico se ha convertido en una segunda naturaleza para mí a lo largo de los años.

La tasa de contracción plástica es más alta que el metal.Verdadero

El plástico generalmente se encoge 1.5-2.0%, mientras que el metal se encoge 0.5-1.0%.

Los factores ambientales no tienen impacto en las tasas de contracción.FALSO

La temperatura y la humedad afectan significativamente las tasas de contracción del material.

¿Cómo puede optimizar el diseño de moho para una contracción mínima?

¿Alguna vez se preguntó por qué sus piezas moldeadas por inyección no encajan como se esperaba? ¡La contracción puede ser el culpable! Vamos a sumergirnos en cómo abordo el diseño de moho para mantener la contracción bajo control.

Optimice el diseño del moho para una contracción mínima asegurando condiciones de procesamiento precisas, seleccionando materiales apropiados y ajustando elementos de moho, como el tamaño de la puerta y los canales de enfriamiento, para mantener las dimensiones y la calidad previstas.

Comprender la contracción en el moldeo por inyección

Recuerdo la primera vez que me encontré con problemas de contracción: era una verdadera revelación. Las piezas salieron más pequeñas de lo esperado, y no tenía idea de por qué. Fue entonces cuando aprendí sobre la contracción: la reducción astuta en tamaño a medida que una parte moldeada se enfría. Se trata de la contracción térmica de los polímeros a medida que se solidifican. Familiarizarse con las propiedades del material 8 es clave ya que cada polímero se comporta de manera diferente.

Factores clave que afectan la contracción

-

Selección de materiales : elegir el polímero correcto puede tener ganas de elegir un postre, cada uno tiene sus características únicas. Si la precisión es su postre, opte por materiales con bajas tasas de contracción. Una tabla de contracción de material 9 puede ser tu mejor amigo aquí.

-

Condiciones de procesamiento:

- Temperatura de fundición : imagine tratar de hornear un pastel a la temperatura equivocada: desastre, ¿verdad? Mantener la temperatura de fusión a la perfección minimiza las variaciones de contracción.

- Presión de embalaje : piense en ello como rellenar una maleta; La presión adecuada asegura que todo permanezca en su lugar a medida que se enfría.

-

Elementos de diseño de moho:

- Diseño de la puerta : una vez probé una puerta más pequeña para guardar material, pero terminé con un flujo desigual. Las puertas más grandes pueden ayudar con una distribución de flujo y presión.

- Los canales de enfriamiento : los canales de enfriamiento de diseño adecuado son como un buen aire acondicionado en un día caluroso, esencial para enfriar uniforme y minimizar la contracción diferencial.

| Elemento de diseño | Impacto en la contracción |

|---|---|

| Tamaño de la puerta | Las puertas más grandes reducen la variación de contracción |

| Canales de enfriamiento | El enfriamiento uniforme minimiza el diferencial |

Técnicas avanzadas para la optimización

-

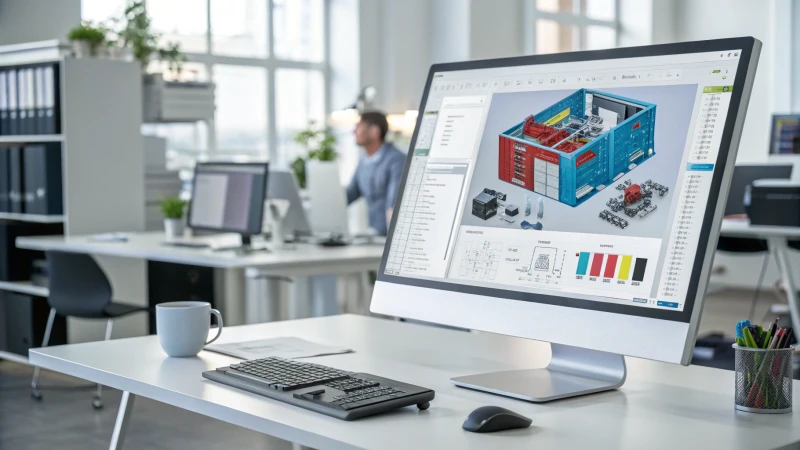

Simulación CAE : antes de sumergirme de cabeza en la producción, confío en simulaciones de ingeniería asistidas por computadora. Es como tener una bola de cristal para predecir y ajustar los problemas de contracción virtualmente. Esto ahorra tiempo y recursos permitiéndole ajustar variables sin costosas pruebas y errores.

-

Prototipos : probar diferentes diseños de moho a través de prototipos se siente como ser un detective que une pistas. Este enfoque práctico ayuda a refinar el diseño antes de los éxitos de producción a gran escala, asegurándose de minimizar los defectos y aumentar la calidad del producto.

Al considerar estos factores y aprovechar las herramientas avanzadas, puede minimizar efectivamente los defectos 10 y garantizar que los proyectos de diseño de su moho entreguen resultados de primera categoría.

Las puertas más grandes reducen la variación de contracción.Verdadero

Las puertas más grandes permiten una distribución de flujo y presión, minimizando la variación.

La mayor temperatura de fusión disminuye la contracción.FALSO

Las temperaturas de fusión más altas pueden aumentar la contracción debido a una mayor contracción térmica.

¿Qué herramientas y software pueden ayudar a predecir la contracción con precisión?

Cuando comencé en el diseño de moho, la contracción era como una sombra que acecha detrás de cada proyecto. Afortunadamente, ahora hay herramientas que arrojan luz sobre este desafío.

Herramientas como Autodesk Moldflow, Siemens NX y SolidWorks Plastics predicen con precisión la contracción al ofrecer simulaciones detalladas, ayudando a minimizar los errores y optimizar la producción.

Herramientas líderes para la predicción de contracción

Recuerdo al principio de mi carrera, sintiendo que estaba luchando con un oponente invisible cada vez que la contracción se levantaba la cabeza. Pero luego, descubrí algunas herramientas increíbles que se convirtieron en mi arsenal:

| Nombre de la herramienta | Características clave |

|---|---|

| Flujo de moldes de Autodesk11 | Capacidades de simulación avanzada para moldeo por inyección de plástico. |

| Siemens nx | Suite integral con simulación de múltiples físicas. |

| SolidWorks Plastics12 | Interfaz fácil de usar con herramientas de análisis robustas. |

Flujo de moldes de Autodesk13

Autodesk Moldflow ha cambiado el juego para mí con sus capacidades de simulación avanzadas 14 . Me permite predecir cómo se comportarán los materiales en diferentes condiciones, reduciendo los problemas de contracción y deformación. ¡Es como tener una bola de cristal para mis diseños!

Siemens nx

Siemens NX ofrece un conjunto integral de herramientas de simulación 15 que integran análisis de múltiples físicas. Esto es perfecto para esos desafíos de diseño complejos donde la contracción debe controlarse bien, casi como tener una cuchilla de Ejército suizo de ingeniería.

SolidWorks Plastics16

SolidWorks Plastics combina una interfaz intuitiva con potentes herramientas de análisis. Me permite simular el flujo de plástico y predecir la contracción de manera efectiva, haciendo que mi proceso de diseño sea más suave y eficiente.

Aprovechando el análisis predictivo

Los análisis predictivos se han convertido en mi arma secreta en la gestión de la contracción. Con soluciones de software que utilizan análisis de datos, puedo detectar patrones y tendencias que no son inmediatamente visibles.

Software de análisis predictivo17

Al integrar el software de análisis predictivo en mi flujo de trabajo, puedo pronosticar posibles problemas de contracción antes de que sucedan. Este enfoque proactivo me permite implementar medidas que mantengan a raya los problemas.

Comprender las características de estas herramientas es crucial porque varían según las necesidades específicas y los requisitos de la industria. Al examinar de cerca las ofertas de cada herramienta, puedo determinar qué se alinea mejor con mis operaciones. La clave es encontrar una solución que coincida tanto con las especificaciones técnicas como los objetivos comerciales. Hacerlo no solo mejora la precisión del diseño, sino que también reduce significativamente los costos vinculados a los errores de contracción.

Para encontrar el ajuste adecuado para mis necesidades de fabricación, exploro las innumerables opciones disponibles, asegurando una integración perfecta que aumente la productividad y la rentabilidad. Consultar con expertos de la industria o probar funcionalidades a través de versiones de prueba me ayuda a decidir antes de una implementación a gran escala. La adopción de las herramientas correctas ha llevado a procesos de producción más precisos y mejores resultados en el desarrollo de productos.

Autodesk Moldflow predice la contracción en la moldura de plástico.Verdadero

Autodesk Moldflow es conocido por sus capacidades de simulación avanzada en la predicción de la contracción.

SolidWorks Plastics carece de herramientas de análisis robustas.FALSO

SolidWorks Plastics se destaca por sus poderosas herramientas de análisis en la predicción de contracción.

Conclusión

Esta guía explica cómo calcular la contracción en el moldeo por inyección, enfatizando la selección de materiales, el diseño del molde y las condiciones de procesamiento para garantizar dimensiones precisas y minimizar los defectos.

-

Explore las propiedades del material crucial para comprender las tasas de contracción en el moldeo por inyección. ↩

-

Descubra cómo los sistemas de enfriamiento influyen en la contracción controlando las tasas de enfriamiento. ↩

-

Aprenda sobre la optimización de la velocidad de inyección para reducir los defectos relacionados con la contracción. ↩

-

Este enlace proporciona una comparación detallada de las estructuras moleculares entre PP y ABS, lo que le ayuda a comprender su impacto en la contracción. ↩

-

Aprenda cómo las fluctuaciones de temperatura influyen en las tasas de contracción y por qué los entornos controlados son esenciales para la precisión. ↩

-

Descubra estrategias de comunicación efectivas con proveedores para garantizar especificaciones de materiales precisas. ↩

-

Explore las técnicas de control de calidad que mejoran la precisión de los cálculos de contracción. ↩

-

Explore las propiedades del material para comprender su impacto en las tasas de contracción, ayudando en la selección de materiales adecuados para su diseño. ↩

-

Una tabla de contracción material proporciona información detallada sobre las tasas de contracción esperadas de varios polímeros, ayudando en una selección de material precisa. ↩

-

Aprenda estrategias para reducir los defectos en los procesos de moldeo por inyección, asegurando los resultados de producción de alta calidad. ↩

-

Descubra las características de simulación avanzada de Autodesk Moldflow para optimizar el moldeo por inyección de plástico. ↩

-

Explore la interfaz intuitiva de SolidWorks Plastics y las potentes capacidades de análisis. ↩

-

Descubra las características de simulación avanzada de Autodesk Moldflow para optimizar el moldeo por inyección de plástico. ↩

-

Descubra las características de simulación avanzada de Autodesk Moldflow para optimizar el moldeo por inyección de plástico. ↩

-

Aprenda sobre las herramientas de simulación integrales de Siemens NX para desafíos de diseño complejos. ↩

-

Explore la interfaz intuitiva de SolidWorks Plastics y las potentes capacidades de análisis. ↩

-

Encuentre soluciones de software de análisis predictivo que pronosticen problemas de contracción en la fabricación. ↩