Todas las publicaciones

blog y artículo

lea nuestro último boletín

Si tiene curiosidad sobre la selección de materiales, el diseño de productos, el diseño de moldes, la fabricación de moldes y el moldeo por inyección, no dude en consultarnos cualquier cosa. Nuestro equipo está listo para brindarle la orientación y los conocimientos que necesita.

¿Cuáles son las ventajas y desventajas de la tecnología de desmoldeo por eyección de aire?

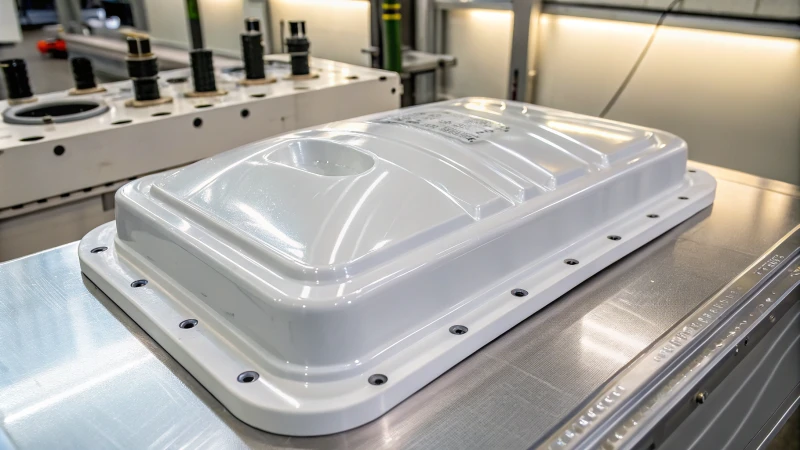

La tecnología de desmoldeo superior por aire utiliza presión de gas para liberar suavemente los productos de los moldes, lo que mejora significativamente la calidad de la superficie al eliminar las marcas de expulsión y optimizar la eficiencia de la producción. Este método simplifica las estructuras del molde, reduce el desgaste y es especialmente beneficioso para diseños complejos en...

FABRICACIÓN

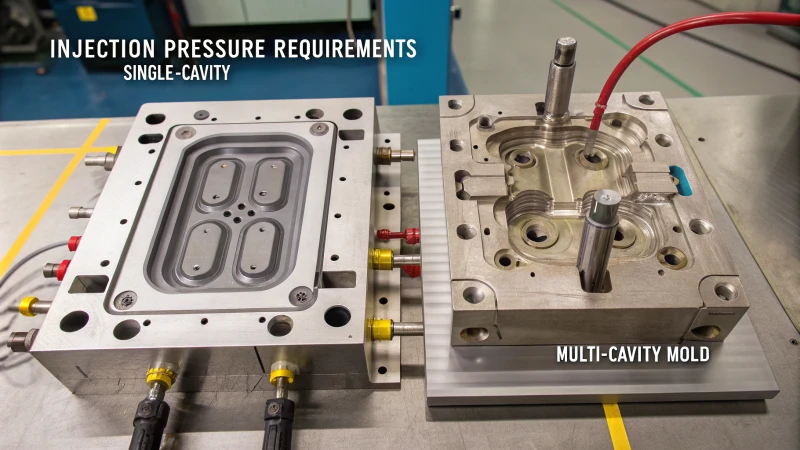

¿Cómo afecta el número de cavidades del molde a la presión de inyección?

Este artículo explora cómo la cantidad de cavidades del molde afecta la presión de inyección en el proceso de moldeo. Los moldes de una sola cavidad utilizan presiones más bajas debido a sus rutas de flujo sencillas, lo que permite una calidad y eficiencia energética constantes. Por el contrario, la cara de los moldes de múltiples cavidades aumentó...

Inspección de calidad

¿Cómo se pueden gestionar eficazmente las burbujas en los productos moldeados por inyección?

Las burbujas pueden afectar significativamente la calidad de los productos moldeados por inyección. Este artículo describe soluciones prácticas para abordar este problema, incluyendo el ajuste de la velocidad y la presión de inyección, la optimización del tiempo de mantenimiento, el control de las temperaturas, la mejora del diseño del molde y los sistemas de escape, y la garantía de un secado adecuado.

MEJORAMIENTO

¿Cómo se pueden gestionar eficazmente los problemas de contracción en productos moldeados por inyección?

La contracción en los productos moldeados por inyección puede afectar significativamente la calidad y las dimensiones. Para gestionar eficazmente este problema, los fabricantes deben ajustar los parámetros clave del proceso, como la presión de mantenimiento, la velocidad de inyección, la temperatura de fusión y la temperatura del molde. Además, modificar las estructuras del molde aumentando la puerta...

Inspección de calidad

¿Cómo afecta el mal diseño del sistema de escape del molde a los productos plásticos?

Este artículo analiza el impacto significativo de un diseño deficiente de la ventilación del molde en los productos plásticos. Destaca cómo una ventilación inadecuada causa bolsas de aire, marcas de flujo y una densidad desigual, lo que resulta en defectos estéticos y debilidades estructurales. El artículo enfatiza la importancia de...

DISEÑO

¿Cómo elegir el tamaño y la ubicación adecuados para una puerta de punto?

Seleccionar el tamaño y la posición adecuados para una compuerta puntual en el moldeo por inyección es esencial para obtener productos de alta calidad. El diámetro de la compuerta debe coincidir con el espesor de la pared del producto; los diámetros más pequeños (0,5-1,5 mm) son ideales para piezas de paredes delgadas, mientras que los más grandes (1,5-3 mm)...

MEJORAMIENTO

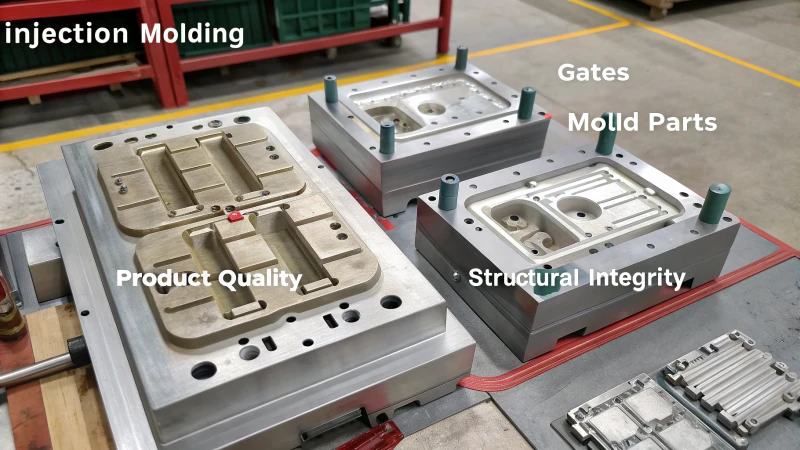

¿Cómo afectan la ubicación y el número de puertas a los productos moldeados por inyección?

La ubicación y la cantidad de compuertas en el moldeo por inyección son cruciales para determinar la apariencia y las propiedades mecánicas del producto final. Una correcta colocación de las compuertas minimiza las marcas visibles, mejora la estética y reduce las tensiones internas que pueden debilitar el producto.

MEJORAMIENTO

¿En qué se diferencian la presión de inyección y la presión de mantenimiento?

Este artículo explora las diferencias cruciales entre la presión de inyección y la presión de mantenimiento en el proceso de moldeo por inyección. La presión de inyección empuja el plástico fundido hacia el interior del molde, garantizando un llenado completo, especialmente en formas complejas. Por el contrario, la presión de mantenimiento estabiliza el producto a medida que...

FABRICACIÓN

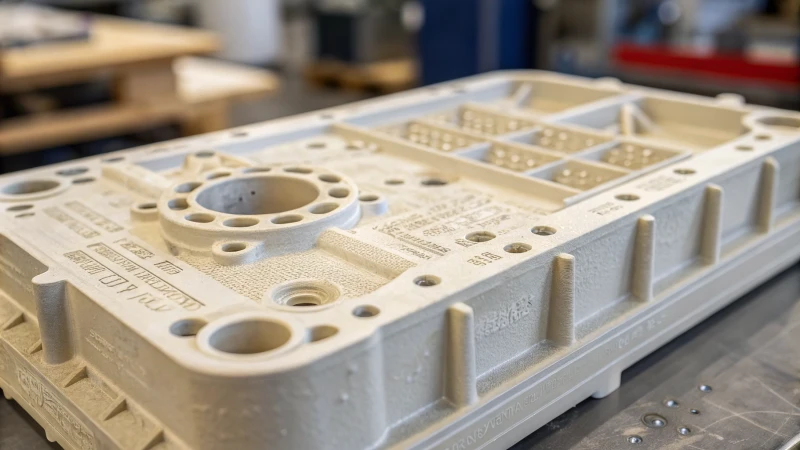

¿Qué factores determinan el mejor material de molde para los requisitos de apariencia del producto?

Este artículo explora cómo la selección del material de molde adecuado afecta significativamente la apariencia del producto. Analiza varios tipos de acero: S136 para acabados de alto brillo, P20 para diseños texturizados, H13 para aplicaciones de precisión y NAK80 para efectos multicolores. Cada material ofrece ventajas únicas...

Recomendaciones de materiales

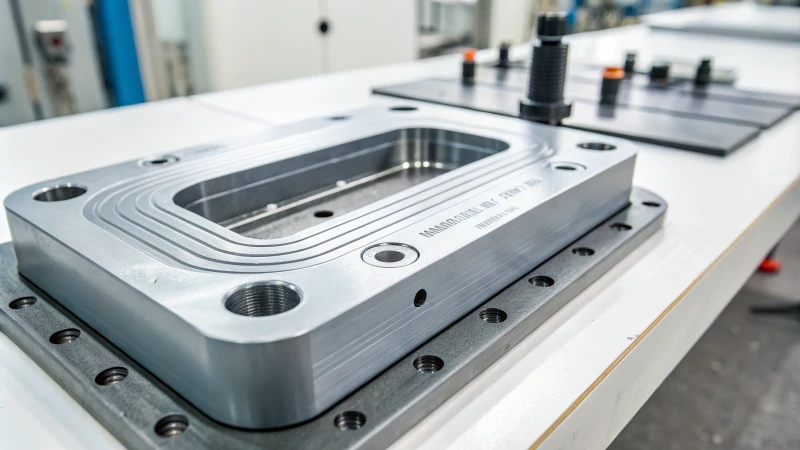

¿Cuáles son los pasos estándar en el proceso de aceptación del molde de inyección?

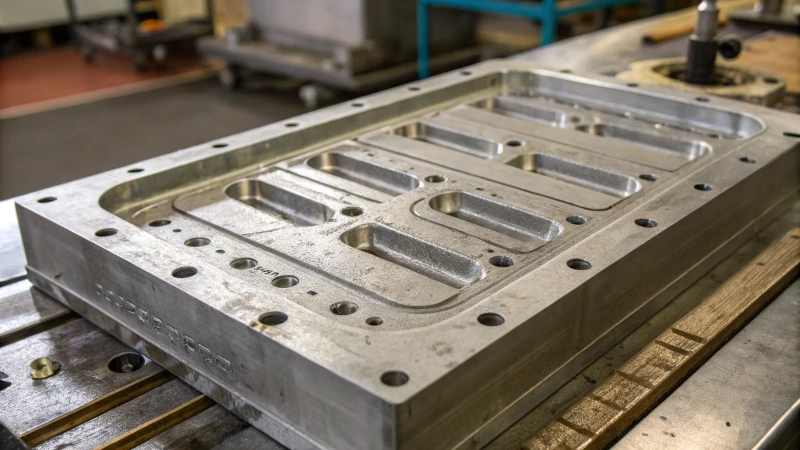

El proceso de aceptación de moldes de inyección es crucial para garantizar que los moldes cumplan con las especificaciones de diseño y mantengan altos estándares de calidad. Consta de varios pasos clave: primero, la inspección de la calidad de la superficie verifica defectos como rayones u óxido y mide la rugosidad mediante...

FABRICACIÓN

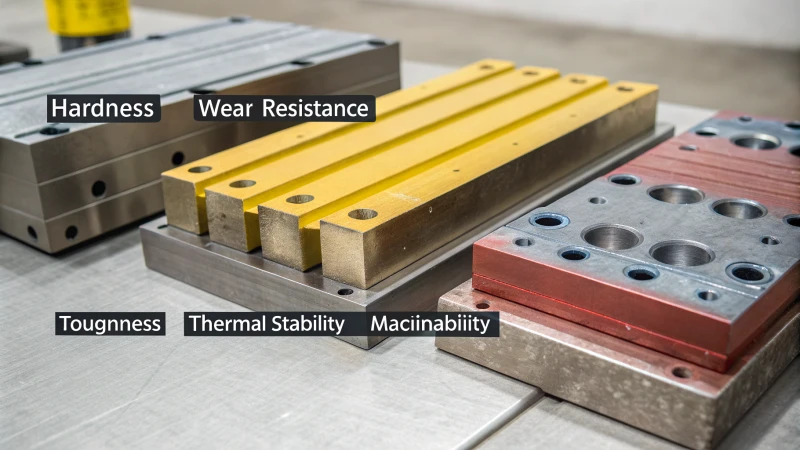

¿Qué materiales se necesitan para un elevador y un deslizador?

La creación de tapas inclinadas y controles deslizantes duraderos requiere una selección cuidadosa de materiales con propiedades específicas. Los factores clave incluyen dureza suficiente para resistir el desgaste, buena tenacidad para soportar impactos, estabilidad térmica para mantener la resistencia a altas temperaturas y excelente maquinabilidad para lograr eficiencia...

Recomendaciones de materiales

¿Cuáles son las estrategias efectivas para reducir los costos de procesamiento de moldes de inyección?

Reducir los costos de procesamiento de moldes de inyección es crucial para los fabricantes que buscan aumentar la rentabilidad sin comprometer la calidad. Las estrategias clave incluyen perfeccionar el diseño de los moldes mediante la simplificación de las superficies de separación, la elección de materiales asequibles como el acero P20 y la adopción de técnicas de procesamiento avanzadas como el CNC...

MEJORAMIENTO

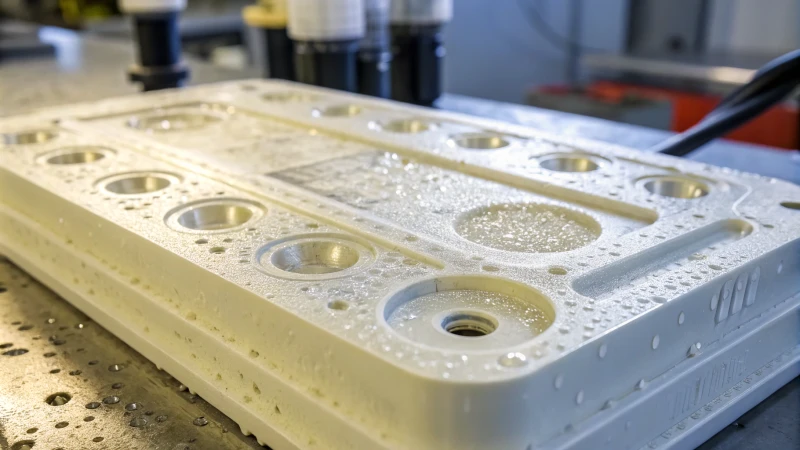

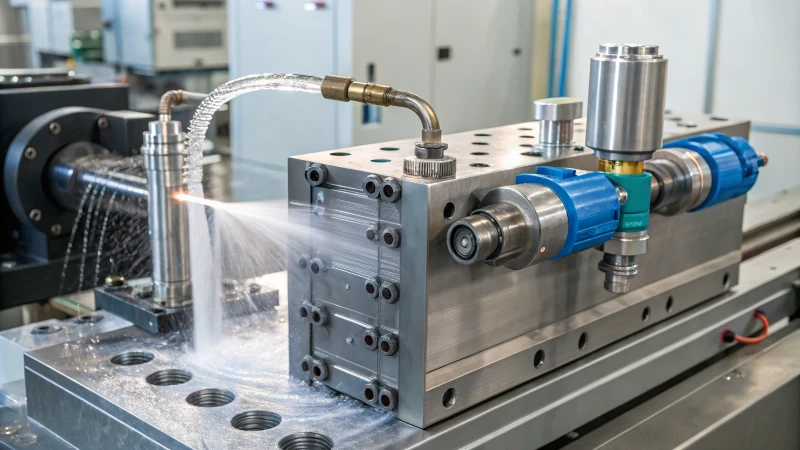

¿Cómo mejora el sistema de enfriamiento el rendimiento del molde de inyección?

El sistema de refrigeración es crucial en el moldeo por inyección, ya que mejora significativamente el rendimiento al acortar los tiempos de ciclo, mejorar la calidad del producto y prolongar la vida útil de los moldes. Una refrigeración eficaz reduce la deformación y los defectos superficiales, a la vez que mantiene temperaturas óptimas para prevenir el desgaste. Componentes clave...

MEJORAMIENTO

¿Cómo influyen la ubicación y el tamaño de la puerta en las propiedades del producto?

En el moldeo por inyección, la ubicación y el tamaño de las puertas son factores críticos que afectan tanto las cualidades estéticas como funcionales de un producto. La colocación adecuada de la compuerta puede minimizar los defectos visibles, como marcas de compuerta y líneas de flujo, que pueden restar valor...

Inspección de calidad

¿Cómo puede el diseño de moldes ayudar a reducir las líneas de fusión?

Este artículo explora cómo un diseño cuidadoso de moldes puede minimizar las líneas de fusión en productos moldeados por inyección. Las estrategias clave incluyen optimizar la ubicación de las compuertas para un flujo de fusión uniforme, diseñar sistemas de canales eficientes para mantener un flujo estable e implementar técnicas de ventilación adecuadas para evitar...

DISEÑO

¿Cómo influyen los diferentes tipos de puertas en la apariencia del producto?

Este artículo explora cómo los distintos tipos de compuertas de moldeo por inyección influyen en la apariencia final de los productos. Se abordan las compuertas de colada directa, las compuertas laterales, las compuertas puntuales, las compuertas sumergidas y las compuertas festoneadas, cada una con sus propias ventajas y desventajas. Comprender estas diferencias es crucial para los diseñadores...

DISEÑO

¿Cómo funciona el principio de diseño de la puerta latente?

La compuerta sumergida es una característica avanzada del diseño de moldes que mejora significativamente la apariencia y la funcionalidad de las piezas moldeadas. Al colocar el alimentador en la superficie de separación del molde y permitir su entrada diagonal en la cavidad, las compuertas sumergidas minimizan...

DISEÑO

¿Cómo influyen la dureza y la tenacidad del acero del molde en la longevidad del molde de inyección?

La longevidad de los moldes de inyección depende en gran medida de la dureza y tenacidad del acero utilizado. La dureza proporciona una excelente resistencia al desgaste, crucial para mantener la precisión del molde frente a materiales abrasivos como los plásticos reforzados con fibra de vidrio. La tenacidad garantiza que los moldes puedan absorber...

FABRICACIÓN

¿Cómo se puede lograr el equilibrio perfecto entre dureza y tenacidad en el acero para moldes?

Este artículo explora cómo lograr un equilibrio ideal entre dureza y tenacidad en el acero para moldes. Se enfatiza la importancia de seleccionar los materiales adecuados según las condiciones operativas específicas, como entornos de alto impacto o alta fricción. El papel de los elementos de aleación...

DESARROLLO

¿Qué causa los defectos de deformación del producto?

Este artículo explora las causas de la deformación del producto en el moldeo por inyección, centrándose en factores clave como el diseño del molde, los sistemas de refrigeración, las presiones de inyección y las propiedades de los materiales. El enfriamiento desigual es uno de los principales contribuyentes a la deformación, a menudo exacerbada por un sistema de enfriamiento irracional...

Inspección de calidad

¿Qué causa las marcas de bebedero en productos moldeados por inyección?

Las marcas de bebedero son defectos comunes en productos moldeados por inyección causados por diversos factores, incluido el diseño de la puerta, los parámetros del proceso y las propiedades del material. Las puertas diseñadas correctamente con tamaños, formas y ubicaciones adecuadas son cruciales para minimizar estas marcas. Además, ajustar las velocidades de inyección...

Inspección de calidad

¿Cuáles son los factores clave que influyen en la calidad de una línea de separación?

Este artículo explora los factores clave que influyen en la calidad de las líneas de separación en el moldeo por inyección. Enfatiza la importancia de la precisión del molde, las consideraciones de diseño, la selección de materiales y el control preciso de los parámetros de inyección como la presión y la temperatura. Cada aspecto juega...

Inspección de calidad

¿Cómo se determina la ubicación de la línea de separación en la moldura?

Este artículo explora cómo determinar la ubicación óptima de las líneas de partición en el moldeo. Se enfatiza la importancia de considerar la forma, la funcionalidad y la facilidad de fabricación del producto. Una ubicación adecuada puede mejorar significativamente tanto la estética como la integridad funcional del producto moldeado...

DISEÑO

¿Cuáles son las mejores técnicas para minimizar las marcas de separación en productos moldeados por inyección?

Las líneas de partición pueden afectar la apariencia de los productos moldeados por inyección. Para minimizar estas trazas, concéntrese en optimizar el diseño del molde colocando cuidadosamente las entradas y evitando las esquinas redondeadas. Ajustar los parámetros de moldeo por inyección, como la temperatura y la presión, es crucial para obtener un mejor material...

MEJORAMIENTO

¿Cómo se puede reducir el coste laboral de los productos de máquinas de moldeo por inyección?

Reducir los costos de mano de obra en el moldeo por inyección es crucial para mantener la rentabilidad. Este artículo analiza estrategias eficaces como la implementación de la automatización, la capacitación profesional, la optimización de los procesos de producción y el establecimiento de mecanismos de incentivos al rendimiento. La automatización reduce la dependencia del trabajo manual, mientras que la inteligencia...

FABRICACIÓN

¿Cómo puede el software de simulación mejorar el análisis de refrigeración del producto?

Este artículo explora cómo el software de simulación mejora significativamente el análisis de refrigeración de productos. Detalla los pasos necesarios para configurar simulaciones, incluyendo la creación de modelos, el mallado, la configuración de las propiedades de los materiales, el diseño del sistema de refrigeración, la configuración de las condiciones de contorno y el análisis de resultados. Mediante el uso de herramientas como...

DISEÑO

¿Cómo se puede mejorar la eficiencia de producción en las máquinas de moldeo por inyección?

Este artículo explora estrategias para mejorar la eficiencia de producción en máquinas de moldeo por inyección. Las técnicas clave incluyen la optimización de parámetros del proceso como la velocidad de inyección y el tiempo de enfriamiento, el uso de sistemas de cambio rápido de moldes, la adopción de tecnología de canal caliente, la actualización a máquinas totalmente eléctricas de alto rendimiento y la implementación...

MEJORAMIENTO

¿Cuáles son las mejores formas de mejorar la tenacidad del acero para troqueles de alta dureza?

Este artículo explora métodos eficaces para mejorar la tenacidad del acero para matrices de alta dureza. Las estrategias clave incluyen la aleación con elementos como níquel, molibdeno y vanadio para refinar la estructura del grano y mejorar la resistencia. Los procesos de tratamiento térmico, como el revenido y el temple profundo...

MEJORAMIENTO

¿En qué detalles clave debería centrarse en la contabilidad de costes de las máquinas de moldeo por inyección?

Comprender las complejidades de la contabilidad de costos de las máquinas de moldeo por inyección es crucial para el éxito financiero. Las áreas clave incluyen el cálculo preciso de los costos de las materias primas, considerando las tasas de pérdida de material y las fluctuaciones de precios. Los costos de mano de obra deben controlarse meticulosamente para garantizar una asignación justa...

Evaluación de precios

¿Cómo afecta la complejidad de la forma de la cavidad del molde a los costos de procesamiento?

Este artículo explora cómo la complejidad de las formas de las cavidades de los moldes afecta los costos de procesamiento en la fabricación. Destaca que los diseños intrincados requieren técnicas de mecanizado avanzadas, como el fresado de alta velocidad y el mecanizado por electroerosión (EDM), que requieren equipos costosos y mano de obra cualificada.

Evaluación de precios