El moldeo por inyección es una piedra angular de la fabricación moderna, lo que permite la producción en masa de piezas de plástico de alta calidad con notable precisión y eficiencia. Desde componentes automotrices hasta dispositivos médicos, este proceso es esencial para las industrias que exigen consistencia y rentabilidad. Sin embargo, lograr el delicado equilibrio entre mantener la calidad de primer nivel y la gestión de los costos de producción es un desafío que los fabricantes deben navegar con cuidado. Este artículo explora cómo lograr ese equilibrio en el moldeo por inyección, ofreciendo información sobre la selección de materiales 1 , optimización del diseño, control de procesos y más.

El moldeo por inyección implica inyectar plástico fundido en un molde para crear piezas precisas y consistentes para industrias como el automóvil y la atención médica, donde la calidad y el costo de equilibrio es fundamental para la competitividad.

El moldeo por inyección solo se usa para piezas de plástico simples.FALSO

El moldeo por inyección puede producir formas complejas con tolerancias estrechas, lo que lo hace adecuado para diseños intrincados en varias industrias.

El equilibrio de la calidad y el costo es esencial para la fabricación competitiva.Verdadero

La optimización de ambos garantiza piezas de alta calidad sin gastos innecesarios, cruciales para la rentabilidad y la satisfacción del cliente.

- 1. ¿Qué es el moldeo por inyección y por qué es importante el equilibrio de calidad y costo?

- 2. ¿Cuáles son los factores clave para equilibrar la calidad y el costo en el moldeo por inyección?

- 3. ¿Cómo afecta la selección de materiales la calidad y el costo en el moldeo por inyección?

- 4. ¿Cuáles son los pasos en el proceso de moldeo por inyección y cómo afectan la calidad y el costo?

- 5. ¿Cómo puede la optimización del diseño ayudar a equilibrar la calidad y el costo en el moldeo por inyección?

- 6. ¿Cuáles son las aplicaciones del moldeo por inyección y cómo influyen en las consideraciones de costos?

- 7. ¿Cómo elige entre el moldeo por inyección y otros procesos de fabricación?

- 8. ¿Cuáles son las mejores prácticas para equilibrar la calidad y el costo en el moldeo por inyección?

- 9. Conclusión

¿Qué es el moldeo por inyección y por qué es importante el equilibrio de calidad y costo?

El moldeo por inyección es un proceso de fabricación donde el plástico fundido se inyecta en una cavidad de moho a alta presión, luego se enfría para formar piezas sólidas con precisión y repetibilidad excepcionales. Se adopta ampliamente en industrias como automotriz (por ejemplo, paneles), bienes de consumo (por ejemplo, casos de teléfono) y atención médica (por ejemplo, jeringas) debido a su capacidad para producir geometrías complejas a escala. El desafío radica en equilibrar la calidad, medido por la precisión dimensional, el acabado superficial y la durabilidad, con costos de producción, que están influenciados por materiales, herramientas y eficiencia del proceso.

Las piezas de alta calidad a menudo requieren materiales premium y estricto control de procesos 2 s, aumentando los gastos. Por el contrario, la reducción excesiva de costos puede conducir a defectos, comprometer la integridad de las partes y la satisfacción del cliente. El equilibrio correcto garantiza que los fabricantes cumplan con los estándares de la industria, mantengan rentabilidad y entreguen productos confiables.

El moldeo por inyección produce piezas de plástico precisas para diversas aplicaciones, y el equilibrio de calidad y costo evita defectos al tiempo que gestiona los gastos de manera efectiva.

¿Cuáles son los factores clave para equilibrar la calidad y el costo en el moldeo por inyección?

Lograr la armonía entre la calidad y el costo en el moldeo de inyección depende de la optimización de varios factores interconectados. Cada decisión impacta en parte el rendimiento y la economía de la producción.

Los factores clave incluyen la selección de materiales, el diseño de piezas, la complejidad del moho, el control de procesos y el volumen de producción, todo lo cual debe optimizarse para la calidad y la rentabilidad.

Selección de materiales

La elección del material establece la base. Las opciones rentables como el polipropileno (PP) se adaptan a piezas flexibles, mientras que el policarbonato más caro (PC) es ideal para aplicaciones resistentes al impacto. Las propiedades del material coincidente con las necesidades funcionales evitan el gasto excesivo.

Diseño de piezas

Los diseños simplificados con un grosor de pared uniforme y los socavos mínimos reducen la complejidad del moho y los defectos como la deformación, mejorando la calidad al tiempo que reducen los costos.

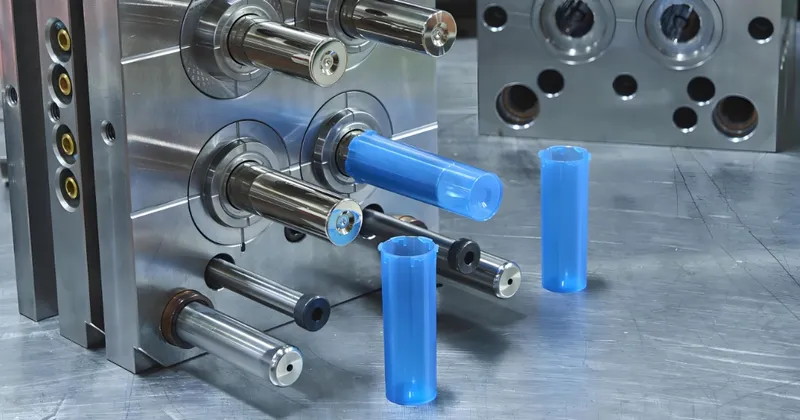

Diseño de moldes y complejidad

Los moldes más simples menores costos iniciales, pero para la producción de alto volumen, los moldes de múltiples cavidades reducen los gastos por parte a pesar de la mayor inversión inicial.

Control de procesos

El monitoreo preciso de la temperatura, la presión y el enfriamiento asegura la consistencia, minimizando los residuos y los costos de retrabajo mientras se mantiene la calidad.

Volumen de producción

Moldeo por inyección 3 brillas en volúmenes medianos a altos, donde los altos costos iniciales del moho se compensan por bajos costos por parte como escalas de producción.

La selección de materiales no tiene impacto en los costos de moldeo por inyección.FALSO

La elección del material afecta los costos de las materias primas y los requisitos de procesamiento, influyendo directamente en los gastos generales.

Simplificar los diseños de piezas puede reducir la complejidad y los costos del moho.Verdadero

Los diseños simplificados minimizan las necesidades y defectos de las herramientas, reduciendo los costos de producción.

¿Cómo afecta la selección de materiales la calidad y el costo en el moldeo por inyección?

La selección de materiales es una decisión fundamental que da forma tanto a la calidad como al costo de las piezas moldeadas por inyección 4 . Cada material ofrece propiedades únicas y demandas de procesamiento.

Los materiales influyen en la calidad a través de la fuerza, la flexibilidad y la durabilidad, mientras que el costo varía con el precio y la complejidad del procesamiento.

| Material | Nivel de costo | Propiedades clave | Aplicaciones comunes |

|---|---|---|---|

| Polipropileno (PP) | Bajo | Flexible, resistente a los químicos | Embalaje, piezas flexibles |

| ABS | Medio | Fuerte, resistente al calor | Automotriz, electrónica |

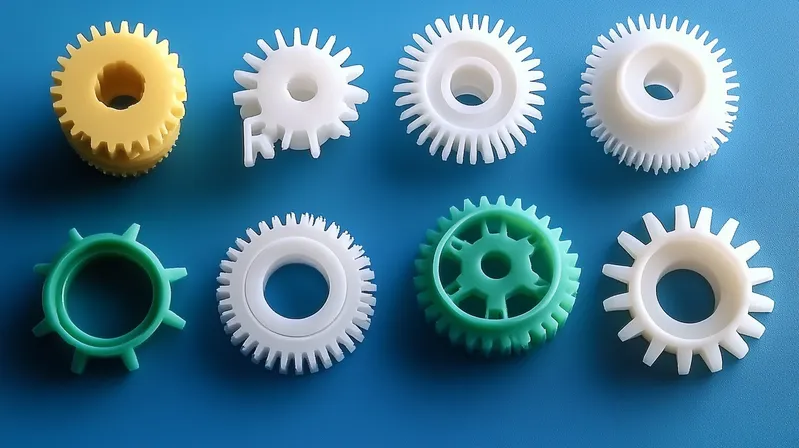

| Policarbonato (PC) | Alto | Alta resistencia al impacto, claridad | Equipo de seguridad, óptica |

| Nylon | Alto | Resistente, resistente al desgaste | Engranajes, piezas mecánicas |

Costo vs. compensaciones de rendimiento

-

Los materiales de bajo costo como PP son excelentes para piezas no críticas y flexibles, pero pueden carecer de resistencia para un uso riguroso.

-

Materiales de rango medio como el costo de equilibrio y durabilidad de los ABS, ajustando una amplia gama de aplicaciones.

-

Los materiales de alto costo como PC o Nylon son esenciales para aplicaciones exigentes que requieren un rendimiento superior.

Consideraciones de procesamiento

Los costos de procesamiento varían según el material. La PC exige temperaturas más altas (280–320 ° C), aumentando el uso de energía en comparación con PP (200–250 ° C), lo que afecta los tiempos y gastos del ciclo. Elegir el material correcto alinea el rendimiento con las limitaciones presupuestarias.

El uso de materiales más baratos siempre reduce los costos generales de producción.FALSO

Los materiales más baratos pueden aumentar las tasas de defectos o requerir un procesamiento complejo, aumentando los costos generales.

La selección de materiales influye directamente en la calidad y el rendimiento de la pieza.Verdadero

Los materiales determinan las propiedades clave como la resistencia y la durabilidad, lo que impacta la idoneidad de la parte.

¿Cuáles son los pasos en el proceso de moldeo por inyección y cómo afectan la calidad y el costo?

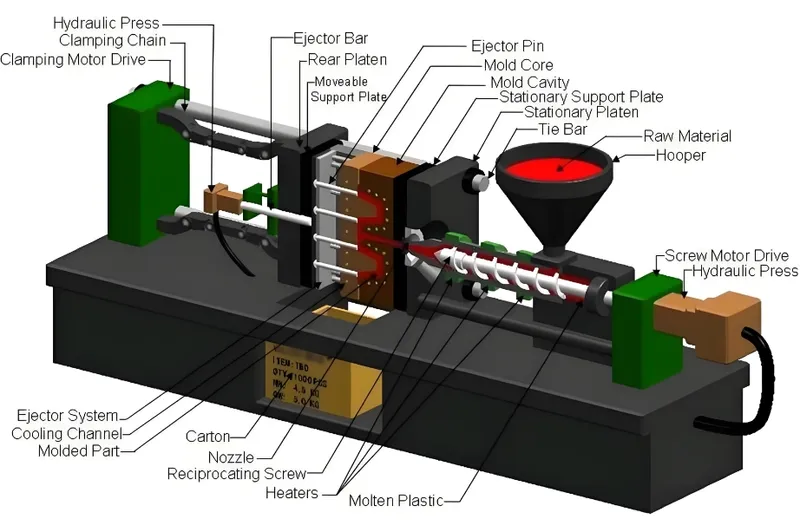

El proceso de moldeo por inyección comprende pasos distintos, cada uno que afecta la calidad y el costo. El dominio de estos pasos optimiza la eficiencia y la salida.

El proceso incluye preparación de material, fusión, inyección, embalaje, enfriamiento, expulsión y postprocesamiento, influyendo en la calidad y el costo en cada etapa.

1. Preparación de material

Los gránulos de plástico se secan para evitar defectos relacionados con la humedad como los vacíos, asegurando la calidad y la reducción de la chatarra.

2. Fundando y mezclando

Los gránulos se derriten en un barril calentado. El control preciso de la temperatura evita la degradación, manteniendo la integridad del material y minimizando los desechos.

3. Inyección

El plástico fundido se inyecta en el molde. La velocidad y la presión optimizadas evitan defectos como disparos cortos, calidad de equilibrio y eficiencia.

4. Embalaje y retención

La presión compensa la contracción, asegurando la precisión dimensional y la reducción de los costos de posterior al procesamiento 5 .

5. Refriamiento

La parte se solidifica en el molde. El enfriamiento eficiente (50% del tiempo de ciclo) reduce el tiempo de producción y los costos de energía al tiempo que preserva la forma.

6. Eyección

Las piezas se eliminan sin daños utilizando la fuerza adecuada, evitando la chatarra y el mantenimiento de la calidad.

7. Postprocesamiento

Recorte o acabado agrega costos. Minimizar estas necesidades a través del diseño y el control de procesos ahorra dinero.

El tiempo de enfriamiento no tiene impacto en los costos de producción.FALSO

El tiempo de enfriamiento afecta la duración del ciclo; El enfriamiento más largo aumenta el tiempo y los costos de energía.

El control adecuado del proceso reduce los defectos y los desechos.Verdadero

El control estricto de los parámetros garantiza la consistencia, reduciendo los costos de retrabajo.

¿Cómo puede la optimización del diseño ayudar a equilibrar la calidad y el costo en el moldeo por inyección?

La optimización del diseño es un enfoque estratégico para mejorar la calidad y reducir los costos mediante la refinación de los diseños de piezas y moho.

La optimización simplifica la geometría, garantiza un grosor de la pared uniforme y agrega ángulos de borrador, reduciendo defectos y complejidad del moho.

Consideraciones clave de diseño

-

Espesor de la pared uniforme 6 : 0.5–5 mm previene la deformación y las marcas de fregadero.

-

Ángulos de borrador 7 : 1 ° –2 ° Ejeciación de facilidad, reduciendo el desgaste y el daño.

-

Minimizar los socavos: simplifica los moldes, reduciendo los costos de herramientas.

-

Ubicación de la puerta: optimiza el llenado, mejorando la calidad.

Estrategias de diseño de moho

- Componentes estandarizados: costos más bajos con piezas estándar.

- Moldes de múltiples cavidades 8 : aumenta la salida para ejecuciones de alto volumen, reduciendo los costos por parte.

Los diseños de piezas complejos siempre aumentan los costos de producción.Verdadero

Los diseños complejos requieren moldes intrincados y controles más estrictos, aumentando los costos.

El grosor de la pared uniforme mejora la calidad de la parte y reduce los defectos.Verdadero

Incluso el grosor asegura un enfriamiento constante, evitando la deformación.

¿Cuáles son las aplicaciones del moldeo por inyección y cómo influyen en las consideraciones de costos?

El moldeo por inyección sirve a diversas industrias, cada una con una calidad única y demandas de costos.

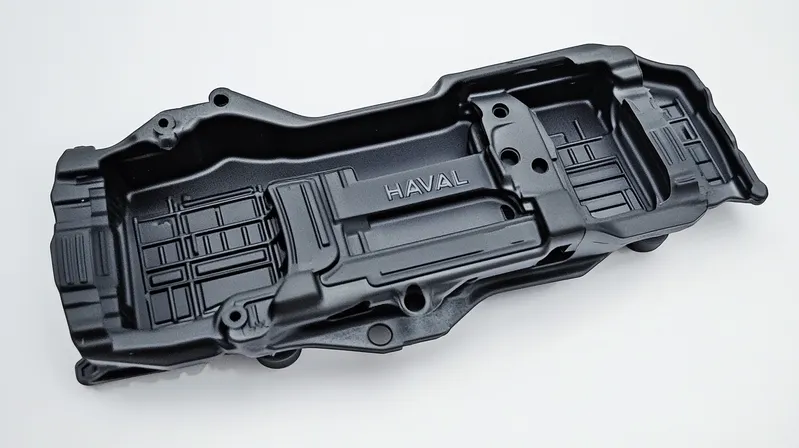

Las aplicaciones incluyen automotriz 9 , bienes de consumo, dispositivos médicos 10 y envasado, con consideraciones de costos que varían según las necesidades y el volumen de calidad.

Industria automotriz

-

Aplicaciones: paneles, piezas de bajo alojamiento.

-

Consideraciones de costos: los altos volúmenes compensan los costos de moho, pero las demandas de durabilidad aumentan las inversiones iniciales.

Bienes de consumo

-

Aplicaciones: carcasas, juguetes.

-

Consideraciones de costos: la flexibilidad estética aumenta la complejidad del moho, equilibrada por las opciones de materiales.

Dispositivos médicos

-

Aplicaciones: jeringas, implantes.

-

Consideraciones de costos: la calidad triunfa sobre el costo debido a estándares estrictos, que requieren materiales premium.

Embalaje

-

Aplicaciones: Caps, contenedores.

-

Consideraciones de costos: los diseños simples y de alto volumen priorizan los bajos costos y los ciclos rápidos.

El moldeo por inyección solo es adecuado para la producción de alto volumen.FALSO

Es viable para las corridas medianas si el diseño y el material justifican los costos de moho.

Las aplicaciones médicas priorizan la calidad sobre el costo debido a las regulaciones.Verdadero

El cumplimiento requiere alta calidad, a menudo justificando costos más altos.

¿Cómo elige entre el moldeo por inyección y otros procesos de fabricación?

La selección de moldeo por inyección versus alternativas como la impresión 3D 11 o la extrusión depende del volumen, la complejidad y el costo.

Se adapta a la inyección de piezas de plástico de mediana a alta volumen, complejos; Alternativas como la impresión 3D se ajustan a volúmenes bajos o formas más simples.

Tabla comparativa

| Proceso | Idoneidad de volumen | Complejidad | Costo (inicial) | Costo (por parte) | Variedad de materiales |

|---|---|---|---|---|---|

| Moldeo por inyección | Medio a alto | Alto | Alto | Bajo a escala | Extenso |

| Impresión 3D | Bajo | Alto | Bajo | Alto | Creciente |

| Extrusión | Alto (continuo) | Bajo | Moderado | Bajo a escala | Limitado |

Guía de toma de decisiones

-

Volumen: <1000 partes? Considere la impresión 3D.

-

Complejidad: el moldeo por inyección sobresale para formas intrincadas.

-

Costo: los altos costos iniciales favorecen las carreras grandes.

El moldeo por inyección es siempre la opción más barata para piezas de plástico.FALSO

Para volúmenes bajos, la impresión 3D puede ser más económica.

El moldeo por inyección ofrece una consistencia superior para altos volúmenes.Verdadero

Produce partes idénticas con tolerancias estrechas a escala.

¿Cuáles son las mejores prácticas para equilibrar la calidad y el costo en el moldeo por inyección?

Las prácticas estratégicas aseguran que la calidad y los costos se alineen de manera efectiva.

Las mejores prácticas incluyen la selección de material rentable, la simplificación de diseño, los controles de procesos robustos y los fuertes lazos de proveedores.

-

Selección de materiales: use PP para flexibilidad, PC para resistencia al impacto, evitando la especificación excesiva.

-

Simplificación del diseño: el grosor uniforme y los ángulos de borrador reducen los costos y los defectos.

-

Optimización del proceso: automatizar los controles para la consistencia y la reducción de desechos.

-

Relaciones con proveedores: fijación de precios y calidad estables a través de asociaciones.

La automatización de los controles de procesos puede reducir los costos de producción.Verdadero

La automatización garantiza la consistencia, reduciendo el reelaboración.

Las relaciones con los proveedores no tienen impacto en los costos.FALSO

Las asociaciones estabilizan los costos y la calidad del material.

Conclusión

El equilibrio de la calidad y el costo en el moldeo por inyección requiere un enfoque matizado para la selección de materiales, el diseño, el control de procesos y la planificación de la producción. Al optimizar estos elementos, los fabricantes pueden ofrecer piezas de alta calidad de manera eficiente, satisfaciendo las demandas de la industria al tiempo que mantienen la rentabilidad. Explore más en los conceptos básicos de moldeo por inyección y las características del material .

-

Descubra ideas sobre cómo elegir los materiales adecuados puede mejorar la calidad y reducir los costos en el moldeo por inyección. ↩

-

Conozca las técnicas efectivas de control de procesos que aseguran la calidad y la eficiencia en las operaciones de moldeo por inyección. ↩

-

Explore este enlace para comprender los fundamentos del moldeo por inyección y su importancia en los procesos de fabricación modernos. ↩

-

Explore este recurso para comprender cómo la selección de materiales afecta la calidad y el costo de las piezas moldeadas por inyección, asegurando un rendimiento óptimo. ↩

-

Descubra los factores clave que afectan los costos de procesamiento en el moldeo por inyección, lo que lo ayuda a tomar decisiones informadas para la eficiencia y la gestión del presupuesto. ↩

-

Comprender el grosor de la pared uniforme es crucial para prevenir defectos y garantizar la calidad en las piezas moldeadas por inyección. ↩

-

Explorar ángulos de borrador puede ayudarlo a optimizar el diseño de moho, mejorar la expulsión y reducir el desgaste en los moldes. ↩

-

Aprenda cómo los moldes de múltiples cavidades pueden aumentar significativamente la eficiencia de producción y reducir los costos para la fabricación de alto volumen. ↩

-

Descubra cómo el moldeo por inyección da forma al sector automotriz, mejorando los procesos de diseño y producción. ↩

-

Aprenda sobre la importancia crítica del moldeo por inyección en la producción de dispositivos médicos de alta calidad bajo regulaciones estrictas. ↩

-

Explorar esta comparación puede proporcionar información sobre cuándo usar la impresión 3D de manera efectiva en la producción. ↩