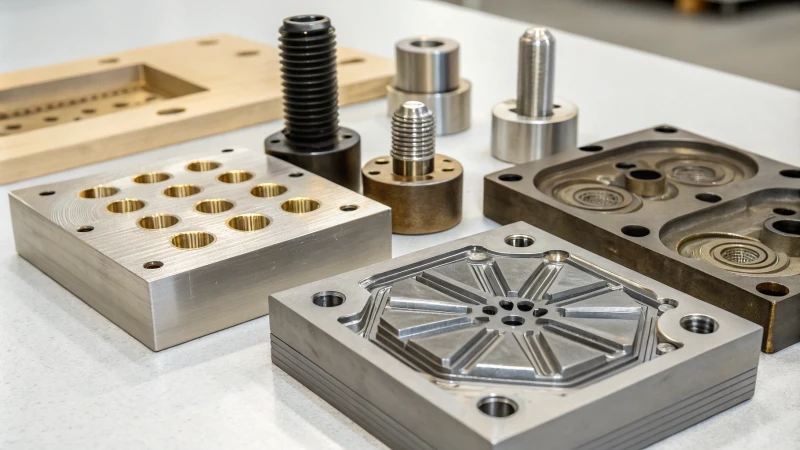

Los insertos de molde pueden parecer un detalle técnico, pero juegan un papel importante en la conformación de los productos que usamos todos los días, desde automóviles hasta dispositivos electrónicos.

Los insertos de molde, diseñados con precisión para moldes, mejoran la precisión y la flexibilidad, facilitando el mantenimiento y mejorando la calidad del producto en todas las industrias.

Cuando empecé a explorar el diseño de moldes, las complejidades de los insertos de molde me parecían abrumadoras. Pero al profundizar, me di cuenta de su potencial para transformar la eficiencia de la producción. Desde la forma, que debe armonizar con los contornos del producto, hasta las dimensiones precisas que garantizan un margen de error absoluto, cada aspecto está meticulosamente elaborado. Por ejemplo, imagine un inserto de varilla delgada que encaja a la perfección en la compleja estructura interna de un producto de plástico, mejorando tanto su precisión como su atractivo.

La elección del material es otro factor crucial. Seleccionar el material adecuado, como el acero P20 o el bronce-berilio, puede influir significativamente en la durabilidad y el rendimiento del inserto. Recuerdo mi sorpresa al ver cómo el bronce-berilio, con su excepcional conductividad térmica, podía acelerar el tiempo de enfriamiento en los moldes de fundición a presión, agilizando así todo el proceso.

Comprender los insertos de molde también implica comprender sus aplicaciones prácticas. Ya sea facilitando el mantenimiento al reemplazar solo las piezas dañadas o mejorando la calidad del producto al garantizar ajustes y acabados precisos, los insertos son indispensables. Incluso permiten moldes versátiles que se adaptan para crear diferentes productos con cambios mínimos.

Gracias a estos conocimientos, he llegado a valorar los insertos de molde no solo como componentes, sino como piezas clave en el avance de la tecnología de fabricación. Son los héroes anónimos detrás de muchos productos de alta calidad que hoy damos por sentados.

Los insertos de molde mejoran la calidad del producto en la fabricación.Verdadero

Los insertos de molde mejoran la precisión, garantizando productos de mayor calidad.

En la industria automotriz rara vez se utilizan insertos de molde.FALSO

Los insertos de molde son cruciales en la fabricación de automóviles para lograr precisión.

- 1. ¿Por qué es crucial el diseño de la forma en los insertos de molde?

- 2. ¿Cómo influyen la precisión dimensional y el ajuste en el rendimiento del inserto?

- 3. ¿Por qué es crucial la selección de materiales para los insertos de molde?

- 4. ¿Cómo conectar insertos de molde de manera efectiva?

- 5. ¿Cómo mejoran los insertos de molde la calidad del producto?

- 6. ¿Cómo hacen los insertos que los moldes sean más versátiles?

- 7. Conclusión

¿Por qué es crucial el diseño de la forma en los insertos de molde?

Imagínese crear un inserto de molde tan perfecto que parezca magia en la fabricación.

El diseño de formas en los insertos de moldes es crucial para crear geometrías complejas, minimizar el estrés, facilitar el desmoldeo, mejorar la calidad del producto y prolongar la vida útil del molde.

Acomodación de geometrías complejas

Recuerdo la primera vez que me encargaron diseñar un molde para un producto que parecía imposible de replicar. Tenía estructuras internas intrincadas que requerían la precisión de un cirujano. Fue entonces cuando comprendí el verdadero poder del diseño de formas en los insertos de moldes. Al crear insertos como varillas o bloques delgados, podía encajarlos en los espacios más pequeños. Para productos con orificios laterales o socavados, los insertos deslizantes con una ligera pendiente permitían que el molde se abriera y cerrara con suavidad, como un baile bien ensayado.

Un aspecto clave del diseño de insertos de molde es su capacidad para adaptarse a las complejas estructuras internas 1 de los productos.

Reducción del estrés y longevidad

Una vez me enfrenté a una situación en la que mis insertos se desgastaban más rápido de lo previsto. Era frustrante hasta que aprendí sobre chaflanes y filetes, esos pequeños ajustes de diseño que marcan la diferencia. Los chaflanes de 30° a 45° y los filetes de 0,5 a 3 mm no solo evitaron daños durante la instalación, sino que también distribuyeron la tensión uniformemente, lo que prolongó significativamente la vida útil de mis insertos. Este pequeño ajuste me ahorró tiempo y dinero.

Los insertos a menudo tienen chaflanes o filetes para minimizar las concentraciones de tensión y evitar daños durante la instalación.

Mejorando la eficiencia del molde

Los agujeros profundos solían ser mi némesis. Procesarlos era una pesadilla hasta que descubrí que convertir estas piezas complejas en insertos separados simplificaba todo. De repente, podía procesarlos con herramientas especializadas e incluso realizar un tratamiento térmico preciso sin afectar el resto del molde. Este enfoque revolucionó la eficiencia.

La incorporación de 2 diseñados correctamente mejora la eficiencia del molde al simplificar el procesamiento de piezas complejas.

Garantizar la calidad del producto

La precisión lo es todo en mi trabajo. La primera vez que vi la formación de rebabas debido a una tolerancia dimensional deficiente, supe que debía mejorar. Al asegurarme de que la tolerancia dimensional estuviera entre ±0,01 y ±0,05 mm, pude mantener la consistencia en la apariencia y las dimensiones del producto. Es la atención al detalle la que hace que un producto no solo sea bueno, sino excepcional.

El diseño de insertos con alta precisión dimensional es crucial para mantener la calidad del producto.

Versatilidad y adaptabilidad

La versatilidad es una joya escondida en el diseño de insertos de molde. Poder intercambiar insertos para diferentes variaciones de producto sin tener que rehacer todo el molde ha sido fundamental. Ya sea añadiendo canales de refrigeración o ranuras de escape, esta adaptabilidad no solo mejora la funcionalidad, sino que también aumenta drásticamente la eficiencia.

Los insertos de molde proporcionan versatilidad al permitir cambios estructurales sin alterar todo el molde.

| Aspecto de diseño | Descripción | Ejemplos |

|---|---|---|

| Diseño de formas | Coincide con la geometría del producto | Varillas delgadas, bloques deslizantes |

| Chaflanes/filetes | Reduce la concentración del estrés | Chaflanes de 30°, filetes de 1 mm |

| Tolerancia dimensional | Garantiza la precisión del ajuste | ±0,01 mm para insertos pequeños |

| Características versátiles | Añade funciones específicas | Canales de refrigeración, ranuras de escape |

Comprender estos principios fue como abrir un nuevo nivel en el diseño de moldes. No se trataba solo de encajar una pieza, sino de mejorar todo el proceso de fabricación, desde la calidad hasta la rentabilidad.

Los chaflanes en los insertos de molde son siempre de 45°.FALSO

Los chaflanes suelen oscilar entre 30° y 45°, no siempre 45°.

Los insertos de molde pueden incluir canales de enfriamiento.Verdadero

Los insertos pueden tener características como canales de enfriamiento para mejorar la funcionalidad.

¿Cómo influyen la precisión dimensional y el ajuste en el rendimiento del inserto?

¿Alguna vez te has preguntado cómo los detalles más minúsculos pueden determinar el éxito o el fracaso de un diseño? Sumérgete en el mundo de la precisión dimensional y el ajuste, y descubre su papel fundamental en el rendimiento de las plaquitas.

La precisión dimensional y el ajuste son cruciales para el rendimiento del inserto, mejorando la calidad del producto y la eficiencia de fabricación al reducir los defectos y aumentar la durabilidad de la pieza.

La importancia de la precisión dimensional

Recuerdo mi primer gran proyecto de diseño de moldes; es curioso cómo estos momentos se quedan grabados en la memoria. Estaba sudando la gota gorda buscando las dimensiones correctas. Verás, la precisión dimensional es como el ingrediente secreto que garantiza que los insertos encajen perfectamente en las cavidades del molde. Imagina construir un rompecabezas donde cada pieza tiene que encajar a la perfección; ese es el reto al que nos enfrentamos.

Un ajuste preciso evita defectos como rebabas, donde el exceso de material se filtra y arruina el acabado. Esta precisión se consigue normalmente manteniendo tolerancias ajustadas, normalmente entre ±0,01 y ±0,05 mm, según la precisión que necesitemos.

Factores que influyen en la precisión dimensional:

- Niveles de tolerancia: He aprendido que las diferentes aplicaciones requieren distintos niveles de tolerancia. Por ejemplo, al trabajar con moldes de inyección de precisión 3 para piezas pequeñas, las tolerancias son mucho más estrictas que para componentes más grandes y menos detallados.

- Procesos de fabricación: Técnicas como el mecanizado CNC, combinadas con medidas de control de calidad como las inspecciones CMM (máquina de medición de coordenadas), desempeñan un papel crucial para alcanzar esas marcas de alta precisión.

El papel del ajuste en el rendimiento del inserto

El ajuste es el héroe anónimo del rendimiento del inserto. Se trata de la precisión con la que el inserto se alinea dentro de la cavidad del molde. Un ajuste perfecto garantiza la estabilidad: nadie quiere que sus insertos se muevan y causen problemas. Un ajuste incorrecto puede provocar el desplazamiento del inserto o incluso daños por expansión térmica.

Tipos de ajuste:

- Ajuste por interferencia: Es en lo que confío cuando una sujeción segura es indispensable. En este caso, el inserto es ligeramente más grande que la cavidad, y se instala mediante prensado en frío o calentamiento previo de la cavidad.

- Ajuste holgado: esto permite una inserción y extracción más sencilla, pero es posible que se necesiten medidas adicionales para mantener todo en su lugar.

Diseño de conexión para un ajuste óptimo del inserto

¿Sabes qué es lo que realmente destaca al trabajar con insertos? Los diseños de conexión. Garantizan que los insertos se mantengan estables durante el uso. Los métodos comunes incluyen el ajuste a presión, las conexiones roscadas y el posicionamiento de pasadores, cada uno con sus propias ventajas:

| Tipo de conexión | Beneficios |

|---|---|

| Ajuste por interferencia | Proporciona un ajuste seguro y permanente |

| Conexión roscada | Permite una fácil extracción y sustitución |

| Posicionamiento del pasador | Garantiza una alineación precisa |

Por ejemplo, las conexiones roscadas 4 son perfectas para insertos que necesitan mantenimiento regular o reemplazo, como insertos de escape en moldes de fundición a presión.

El impacto de la selección de materiales en el ajuste y el rendimiento

La elección correcta del material puede transformar tanto el ajuste como el rendimiento. Es como elegir el calzado ideal para una excursión: ¡los materiales importan! Los aceros para moldes como el P20 ofrecen una excelente durabilidad para uso general, mientras que las aleaciones de cobre 5 destacan en situaciones específicas gracias a su conductividad térmica superior.

- Acero para moldes: ideal para uso general con buena resistencia al desgaste.

- Aleaciones de cobre: perfectas cuando la disipación del calor es clave.

- Aleaciones duras: ideales para entornos de alto desgaste debido a su extrema dureza.

La selección de materiales en función de las necesidades específicas del inserto puede mejorar enormemente tanto el rendimiento como la vida útil.

Aplicación de insertos en moldes

Los insertos son revolucionarios en el rendimiento de los moldes. Simplifican estructuras complejas y facilitan el mantenimiento. Les cuento una ocasión en la que…

- Mejora de la calidad del producto: los insertos de alta precisión pueden mejorar drásticamente la suavidad de la superficie y la precisión dimensional, especialmente para productos que necesitan especificaciones exactas.

- Versatilidad: Los insertos permiten que los moldes produzcan una variedad de productos simplemente cambiándolos por formas diferentes.

Estos ejemplos resaltan por qué la precisión dimensional y un ajuste adecuado son cruciales para garantizar un rendimiento óptimo del inserto dentro de los moldes.

Explore más estrategias de diseño de insertos 6 para descubrir cómo los enfoques innovadores pueden mejorar sus resultados de producción y la calidad del producto.

La precisión dimensional evita defectos de rebaba.Verdadero

Las tolerancias estrictas garantizan que los insertos se ajusten bien, evitando la filtración excesiva de material.

El ajuste por interferencia permite una fácil extracción de los insertos.FALSO

El ajuste por interferencia es seguro y permanente, no es ideal para una extracción sencilla.

¿Por qué es crucial la selección de materiales para los insertos de molde?

¿Alguna vez te has preguntado por qué elegir el material adecuado para los insertos de molde es tan importante? Es como elegir los cimientos perfectos para la casa de tus sueños: la durabilidad y la calidad son clave.

La selección de materiales apropiados para los insertos del molde es esencial para garantizar la durabilidad, la resistencia al calor y una calidad superior del producto, lo que da como resultado una mejor eficiencia de producción y una mayor vida útil del molde en el moldeo por inyección.

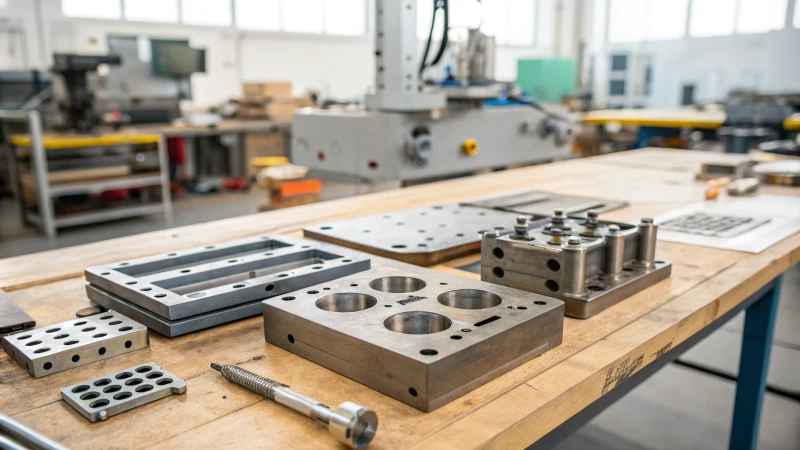

Comprensión de los materiales de inserción del molde

Recuerdo la primera vez que tuve que elegir un material para los insertos de molde. Me sentí abrumado, como si eligiera la tela adecuada para un traje a medida. No se trata solo de que quede bien en el papel, sino de comprender el papel que desempeña cada material para mejorar la eficiencia de la producción y prolongar la vida útil del molde. Aquí tienes una guía rápida de algunos materiales populares y sus aspectos más destacados:

| Material | Propiedades | Aplicaciones |

|---|---|---|

| Acero P20 | Equilibra la tenacidad con la trabajabilidad | Inserciones generales |

| Acero H13 | Alta resistencia al desgaste | Moldes para fibra de vidrio |

| Aleación de cobre (bronce de berilio) | Gestión térmica eficiente | Diseños complejos que necesitan disipación de calor |

| Aleación dura de carburo de tungsteno | Durabilidad inigualable | Entornos de desgaste extremo |

Influencia de las propiedades del material en el rendimiento

Las propiedades del material 8 son como el ADN de los insertos de molde: lo determinan todo. Por ejemplo, el acero P20 es mi opción preferida para insertos generales porque equilibra la tenacidad con la trabajabilidad. Por otro lado, cuando se trabaja con materiales como la fibra de vidrio, que requieren alta resistencia al desgaste, prefiero el acero H13.

Consideraciones de diseño en la selección de materiales

Al diseñar moldes, la complejidad de la estructura suele determinar la elección del material. Es como decidir si necesitas unas botas de montaña resistentes o un elegante zapato de vestir. Las aleaciones de cobre, en particular el bronce-berilio, son la clave para diseños que requieren una gestión térmica eficiente. Y cuando la durabilidad es innegociable, la aleación dura de carburo de tungsteno es la clave.

Aplicaciones prácticas de los insertos de molde

En aplicaciones prácticas, los insertos de molde pueden ser los héroes anónimos de la eficiencia y la rentabilidad. Permiten a los diseñadores de moldes como yo reemplazar piezas desgastadas sin tener que revisar completamente el molde. Esto no solo reduce drásticamente los costos operativos, sino que también minimiza el tiempo de inactividad.

Los insertos fabricados con precisión garantizan la precisión dimensional, crucial para mantener la calidad y la fiabilidad de los productos terminados. Al elegir estratégicamente los materiales de los insertos, los fabricantes pueden optimizar los procesos de producción y mejorar la calidad del producto, a la vez que reducen los costes a largo plazo. Es fundamental comprender las propiedades y aplicaciones únicas de los diferentes materiales para diseñar moldes que no solo cumplan, sino que superen las expectativas.

La aleación de cobre es adecuada para moldes de alta disipación de calor.Verdadero

Las aleaciones de cobre tienen una excelente conductividad térmica, ideal para la disipación del calor.

El carburo de tungsteno se utiliza para moldes de inyección generales.FALSO

El carburo de tungsteno se utiliza en entornos de alto desgaste, no en moldes generales.

¿Cómo conectar insertos de molde de manera efectiva?

Sumergirnos en las conexiones de insertos de molde es como encontrar la pieza de rompecabezas perfecta: cada método tiene su ajuste y función únicos.

La conexión eficaz del inserto de molde utiliza ajuste por interferencia, conexión roscada y ajuste de posicionamiento del pasador para una alineación segura, adaptada al diseño y las necesidades operativas.

Comprender los conceptos básicos

Los insertos de molde son como los héroes anónimos del moldeo por inyección . Ofrecen una flexibilidad y precisión increíbles. Recuerdo la primera vez que me di cuenta de cómo elegir el método de conexión adecuado podía determinar el éxito o el fracaso de un proyecto. Me impactó profundamente el impacto que estas decisiones tienen en el rendimiento y la durabilidad.

Ajuste por interferencia

Piensa en el ajuste por interferencia como el abrazo ceñido que te da tu suéter favorito. El diámetro del inserto es ligeramente mayor que el orificio del molde, lo que crea una sujeción segura. He aprendido que el prensado en frío es perfecto para insertos pequeños, mientras que el ajuste en caliente es la mejor opción para piezas más grandes. Justo el mes pasado, estaba trabajando en un molde complejo con ranuras profundas. El uso de ajustes por interferencia facilitó el trabajo.

| Ventajas | Consideraciones |

|---|---|

| Ajuste seguro | Requiere una medición precisa |

| Sin hardware adicional | Potencial de estrés |

El prensado en frío es adecuado para insertos más pequeños, mientras que el ajuste en caliente implica expandir el orificio con calor antes de insertar el componente.

Conexión roscada

Las conexiones roscadas son mi herramienta de confianza cuando necesito retirar insertos con frecuencia. Con roscas externas en el inserto e internas en el molde, cambiar piezas es tan fácil como cambiar bombillas. Durante una semana ajetreada, tuvimos que reemplazar piezas repetidamente en un de fundición a presión de 11. Este método nos ahorró muchísimo tiempo y dolores de cabeza.

Considere este método en situaciones donde los moldes se someten a un mantenimiento frecuente.

Ajuste de posicionamiento del pasador

En cuanto a precisión, el ajuste de los pasadores es insuperable. Me recuerda a esos precisos rompecabezas donde cada pieza encaja a la perfección. Al usar pasadores a través de los orificios tanto en el inserto como en el molde, la alineación es perfecta. Es ideal para moldes de alta precisión con tolerancias ajustadas.

- Ventajas : Garantiza una alineación precisa

- Ideal para : moldes de alta precisión con tolerancias ajustadas

La posición del pasador 12 garantiza que no haya movimiento durante la inyección, manteniendo una calidad de pieza constante ejecución tras ejecución.

Ejemplos de aplicación

- Moldeo por inyección : a menudo se emplean ajustes por interferencia debido a su simplicidad y resistencia.

- Fundición a presión : con frecuencia utiliza conexiones roscadas para facilitar el reemplazo durante el mantenimiento.

- Moldes de precisión : Benefíciese de los ajustes de posicionamiento de pasadores para mantener tolerancias exactas durante largos ciclos de producción.

Comprender estos métodos no solo ayuda a optimizar el diseño del molde, sino también a mejorar la calidad del producto 13 La idoneidad de cada método depende de factores como el material, la complejidad del molde y los requisitos de producción.

Los ajustes por interferencia requieren hardware adicional.FALSO

Los ajustes de interferencia no requieren hardware adicional; se basan en mediciones precisas.

Las conexiones roscadas son ideales para el mantenimiento frecuente.Verdadero

Las conexiones roscadas permiten una fácil extracción y sustitución, adaptándose a las necesidades de mantenimiento frecuentes.

¿Cómo mejoran los insertos de molde la calidad del producto?

¿Alguna vez se preguntó cómo los insertos de molde pueden transformar la calidad de los productos fabricados?

Los insertos de molde mejoran la calidad del producto al ofrecer una flexibilidad de diseño precisa, opciones de materiales óptimas y una precisión dimensional mejorada, lo que genera acabados superficiales superiores, integridad estructural y menos defectos de fabricación.

Recuerdo la primera vez que aprendí sobre los insertos de molde; fue como descubrir el ingrediente secreto de una receta que a todos les encanta. Estos pequeños detalles innovadores han marcado una gran diferencia en mi trabajo como diseñador. Me permiten ajustar los diseños con una precisión increíble, algo crucial cuando se busca un equilibrio entre estética y funcionalidad.

Flexibilidad y precisión en el diseño

Los insertos de molde permiten realizar 14 en diseños de formas sin comprometer la estructura general del molde. Por ejemplo, las varillas delgadas pueden utilizarse para interiores complejos, mientras que las placas delgadas son ideales para productos con nervaduras de refuerzo. Esta flexibilidad garantiza que los diseños cumplan con las especificaciones exactas.

La incorporación de chaflanes o filetes en los bordes de los insertos evita rayaduras y la concentración de tensiones, lo que prolonga la vida útil del molde. La precisión en el diseño dimensional 15 garantiza un ajuste perfecto de los insertos, manteniendo altos niveles de tolerancia. Esta precisión es crucial en moldes que requieren un control dimensional riguroso, donde incluso pequeñas discrepancias pueden provocar defectos.

| Diseño de insertos | Objetivo |

|---|---|

| Diseño de formas | Se adapta a estructuras complejas |

| Diseño de dimensión | Garantiza tolerancias estrictas |

Selección de materiales para una mejor calidad

Elegir los materiales adecuados para los insertos es fundamental. El acero para moldes, como el P20 o el H13, ofrece durabilidad, siendo este último ideal para entornos de alta presión. Las aleaciones de cobre, como el bronce-berilio, ofrecen una excelente conductividad térmica, vital en moldes que requieren una rápida disipación del calor.

Las aleaciones duras, como el carburo de tungsteno, son las preferidas en entornos de alto desgaste, lo que garantiza que los insertos resistan un uso riguroso. Esta elección de material afecta directamente el rendimiento y la longevidad del inserto, contribuyendo así a la calidad del producto.

Mayor eficiencia de procesamiento y mantenimiento

Los insertos simplifican el procesamiento de características complejas del molde, como agujeros profundos o ranuras estrechas. Al permitir su mecanizado por separado, mejoran la eficiencia y reducen la complejidad del procesamiento. También permiten tratamientos térmicos específicos para mejorar la dureza sin afectar a todo el molde.

Además, los insertos facilitan el mantenimiento y la sustitución 17 , lo que reduce el tiempo de inactividad y los costes. Cuando se desgastan, se pueden sustituir rápidamente sin afectar al cuerpo del molde principal, lo que garantiza una producción continua sin comprometer la calidad del producto.

Mejora del acabado superficial y la precisión dimensional

En cuanto a la apariencia, especialmente en plásticos transparentes, el acabado superficial es clave. El mecanizado de alta precisión garantiza que los insertos cumplan con los más estrictos requisitos, lo que resulta en productos con un aspecto y un ajuste perfectos.

Además, los insertos ayudan a controlar dimensiones críticas al permitir ajustes precisos durante la fase de diseño. Esta capacidad es especialmente beneficiosa para producir piezas con dimensiones exactamente iguales, lo que garantiza una calidad constante en todas las tiradas de producción.

Versatilidad mediante insertos de molde

Integrar características especiales 18 en moldes mediante insertos me parece una herramienta secreta para mi diseño. Ya sean canales de refrigeración o ranuras de escape, estas características mejoran la funcionalidad y la calidad del producto.

La adaptabilidad de los insertos también me permite cambiarlos fácilmente por formas o características diferentes, lo que aumenta la utilidad del molde y reduce los costos; es como obtener varios productos con una sola configuración.

Los insertos de molde mejoran la flexibilidad del diseño en la fabricación.Verdadero

Los insertos permiten realizar ajustes de forma intrincados sin comprometer la estructura del molde.

Las aleaciones de cobre no son adecuadas para moldes que necesitan una rápida disipación del calor.FALSO

Las aleaciones de cobre, como el bronce-berilio, ofrecen una excelente conductividad térmica.

¿Cómo hacen los insertos que los moldes sean más versátiles?

¿Alguna vez te has maravillado de la flexibilidad y precisión que aportan los insertos al diseño de moldes?

Los insertos mejoran la versatilidad del molde al permitir diseños adaptables, simplificar el mantenimiento y mejorar la calidad. Permiten piezas intercambiables, lo que reduce costos y aumenta la eficiencia de fabricación.

Adaptabilidad del diseño con insertos

Imagínate esto: estás trabajando en un molde para un producto con una infinidad de formas y características intrincadas. En lugar de tener que rehacer todo el molde cada vez, los insertos son la solución. Me permiten ajustar el diseño fácilmente, gracias a su capacidad para modificar características específicas del molde sin tener que modificar toda la estructura. Lo he comprobado personalmente al diseñar productos que requieren geometrías complejas, como orificios laterales o socavados. Con los insertos deslizantes 19 , puedo lograr estas formas sin esfuerzo, garantizando la precisión en estructuras de nervaduras reforzadas con solo un inserto de placa delgada.

Mantenimiento mejorado y eficiencia de costos

Recuerdo cuando el mantenimiento de los moldes era una tarea tediosa. Pero con los insertos, todo es mucho más sencillo. Si un inserto se desgasta, simplemente se cambia por uno nuevo, sin necesidad de largas reparaciones ni reemplazos. Imagine el desgaste que sufre un molde de inyección al exponerse a plásticos fundidos a alta presión. Al optar por materiales resistentes al desgaste como el acero H13 20 , he logrado prolongar significativamente la vida útil del molde. Además, con las conexiones roscadas, reemplazar los insertos durante el mantenimiento es muy sencillo, optimizando la eficiencia como nunca antes.

| Tipo de inserción | Material | Solicitud |

|---|---|---|

| Resistente al desgaste | Acero H13 | Moldes de alta presión |

| Conductor térmico | Bronce de berilio | Requisitos de alta disipación de calor |

Mejora de la calidad del producto

Una de las partes más satisfactorias de mi trabajo es ver que un producto queda perfecto. Los insertos han sido clave para lograr una estética y precisión superiores. Mediante técnicas avanzadas de mecanizado en áreas críticas procesadas como insertos separados, garantizo texturas superficiales uniformes y dimensiones precisas, especialmente importantes para productos de plástico transparente.

En casos como carcasas electrónicas con requisitos dimensionales estrictos, los insertos ayudan a mantener tolerancias controladas, garantizando que cada pieza encaje perfectamente mediante un diseño de dimensiones 21 .

Versatilidad de aplicación en moldes

Cambiar de producto fácilmente es otra ventaja de usar insertos. Al intercambiar diseños, puedo adaptarme a diversos artículos sin tener que crear moldes nuevos cada vez. Es sorprendente cómo los insertos pueden mejorar la funcionalidad del molde al añadir características como canales de refrigeración integrados o ranuras de escape, reduciendo los tiempos de ciclo y eliminando defectos como los poros.

Los insertos transforman los moldes en herramientas adaptables que se adaptan a las cambiantes demandas del mercado. Me han dado una ventaja competitiva gracias a una mayor flexibilidad de diseño y eficiencia operativa. Si desea optimizar aún más el rendimiento de sus moldes, consulte nuestra guía sobre estrategias de mantenimiento de moldes 22 .

Los insertos permiten que los moldes produzcan múltiples productos de manera eficiente.Verdadero

El intercambio de insertos de diseños variados permite la producción de diferentes artículos.

Los insertos aumentan el desgaste del molde y los costos de mantenimiento.FALSO

Los insertos reducen el desgaste y los costos de mantenimiento al ser fácilmente reemplazables.

Conclusión

Los insertos de molde optimizan la fabricación al mejorar la precisión, la flexibilidad y la calidad del producto. Simplifican el mantenimiento y adaptan los diseños a diversas aplicaciones, garantizando procesos de producción eficientes en todos los sectores.

-

Explore cómo los moldes se adaptan a diseños complejos, mejorando la versatilidad de fabricación y la funcionalidad del producto. ↩

-

Descubra métodos para optimizar los procesos de fabricación utilizando insertos de molde bien diseñados para una mejor eficiencia. ↩

-

Explore cómo los diferentes niveles de tolerancia afectan la precisión de los moldes de inyección. ↩

-

Conozca las ventajas de utilizar conexiones roscadas para un fácil mantenimiento. ↩

-

Comprenda por qué se eligen las aleaciones de cobre por su conductividad térmica. ↩

-

Descubra estrategias que mejoran los resultados de producción a través de un mejor diseño de insertos. ↩

-

Descubra cómo optimizar la eficiencia de la producción puede mejorar la longevidad del molde y reducir los costos. ↩

-

Explore cómo las propiedades específicas del material influyen en el rendimiento y la durabilidad de los insertos de molde. ↩

-

Descubra cómo los diseñadores de moldes contribuyen a una fabricación eficiente a través del diseño preciso de insertos. ↩

-

Aprenda los conceptos básicos del moldeo por inyección, incluidos sus procesos y aplicaciones. ↩

-

Descubra el proceso de fundición a presión, sus beneficios y aplicaciones típicas en la fabricación. ↩

-

Descubra cómo el posicionamiento de los pasadores garantiza la precisión en los insertos de molde para una producción de alta calidad. ↩

-

Comprenda cómo los insertos de molde contribuyen a mejorar la calidad del producto durante la fabricación. ↩

-

Obtenga información sobre diversas formas de insertos diseñados para estructuras complejas. ↩

-

Comprenda cómo el diseño de dimensiones precisas mejora el rendimiento del molde. ↩

-

Explore materiales óptimos para diferentes aplicaciones de insertos. ↩

-

Descubra cómo el sencillo mantenimiento de los insertos reduce el tiempo de inactividad. ↩

-

Descubra cómo las características especiales, como los canales de enfriamiento, mejoran los productos. ↩

-

Descubra cómo los insertos intercambiables agilizan la producción al permitir diferentes variaciones de producto sin reemplazar el molde completo. ↩

-

Descubra por qué el acero H13 es el preferido por su durabilidad en entornos de alta presión, lo que prolonga la vida útil del molde. ↩

-

Descubra cómo el diseño de dimensiones precisas garantiza la calidad del producto con niveles de tolerancia consistentes. ↩

-

Encuentre estrategias para mejorar el rendimiento y la longevidad del molde a través de prácticas de mantenimiento proactivas. ↩