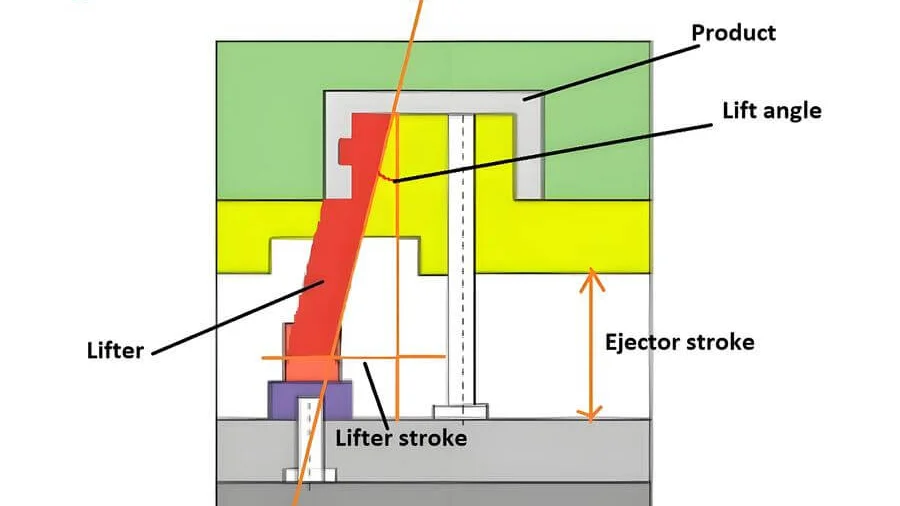

En el mundo del moldeo por inyección, cada detalle cuenta. Un detalle que a menudo se pasa por alto es el ángulo de desmoldeo de los mecanismos elevadores, un aspecto que puede determinar la eficiencia de la producción.

El ángulo de desmoldeo de un mecanismo elevador de moldes de inyección depende de factores como las propiedades del material, el recorrido del elevador y la precisión del molde. Para materiales flexibles, un ángulo de 3° a 5° puede ser suficiente, mientras que para materiales rígidos puede requerir de 5° a 10° para evitar daños.

Si bien esta breve descripción general ofrece una comprensión básica, profundizar en aspectos específicos como la forma de la hebilla y la precisión del molde mejorará la eficiencia y la durabilidad de su diseño. Continúe leyendo para explorar estas consideraciones críticas en detalle.

Los materiales flexibles requieren ángulos de desmoldeo más pequeños.Verdadero

Los materiales flexibles como el TPE necesitan ángulos de 3° a 5° debido a su alta elasticidad.

- 1. ¿Qué papel juegan las propiedades del material en la determinación de los ángulos de liberación?

- 2. ¿Cómo afectan la forma y la profundidad de las hebillas a los cálculos del ángulo de liberación?

- 3. ¿Por qué el recorrido del elevador es fundamental para diseñar ángulos de desmoldeo?

- 4. ¿Cómo influyen la precisión y la estructura del molde en el ángulo de liberación requerido?

- 5. Conclusión

¿Qué papel juegan las propiedades del material en la determinación de los ángulos de liberación?

Las propiedades de los materiales influyen significativamente en el diseño de los ángulos de desmoldeo, lo que afecta la eficiencia y la integridad del producto.

Las propiedades del material determinan los ángulos de liberación al determinar la elasticidad, la rigidez y la tolerancia a la deformación del producto moldeado. Los materiales flexibles, como los elastómeros termoplásticos, requieren ángulos menores, mientras que los rígidos, como el poliestireno, requieren ángulos mayores para evitar daños.

Comprender las propiedades de los materiales

Al diseñar un molde de inyección, elegir el ángulo de desmoldeo adecuado es crucial tanto para su funcionalidad como para su durabilidad. Cada material presenta características únicas que influyen en su desmoldeo seguro y eficiente.

Elasticidad vs. Rigidez

Considere la elasticidad de los elastómeros termoplásticos 1 (TPE). Conocidos por su alta flexibilidad, los TPE pueden soportar deformaciones significativas sin romperse. Esto significa que un ángulo de desmoldeo de 3° a 5° suele ser suficiente. Por el contrario, materiales como el poliestireno 2 , conocidos por su rigidez, requieren ángulos mayores, de entre 5° y 10°, para reducir la tensión y evitar la rotura durante el proceso de desmoldeo.

| Tipo de material | Ángulo de liberación típico |

|---|---|

| Elastómero termoplástico (TPE) | 3° – 5° |

| Poliestireno (PS) | 5° – 10° |

Impacto de la deformación del material

El grado de deformación de un material bajo tensión también influye en el ángulo de liberación. Los materiales con mayor tolerancia a la deformación permiten ángulos más pequeños porque se adaptan fácilmente al movimiento del elevador. Por el contrario, los materiales con baja tolerancia a la deformación requieren ángulos mayores para evitar daños.

Estudios de caso: aplicaciones prácticas

En la práctica, estos principios se aplican a diversas aplicaciones en diferentes industrias. Por ejemplo, en la fabricación de automóviles, donde las piezas de plástico deben soportar diferentes condiciones ambientales, la selección del material adecuado y el ángulo de liberación adecuado garantizan durabilidad y seguridad.

Ejemplo: Componentes automotrices

- Parachoques flexibles: generalmente fabricados con TPE debido a su resistencia, estos componentes se pueden desmoldar de manera eficiente con ángulos mínimos.

- Componentes del tablero: A menudo se utilizan materiales rígidos que requieren una cuidadosa consideración de ángulos más grandes para evitar grietas o rajaduras durante el desmoldeo.

Al considerar estos factores, los fabricantes pueden optimizar sus procesos, reduciendo el desperdicio y aumentando la eficiencia de la producción. Comprender las propiedades del material no se trata solo de seleccionar un ángulo, sino de garantizar la calidad y el rendimiento del producto final.

Los TPE requieren ángulos de liberación de 3° a 5°.Verdadero

Los TPE son flexibles, lo que permite ángulos más pequeños para un desmoldeo eficiente.

El poliestireno necesita ángulos de liberación mayores a 10°.FALSO

El poliestireno requiere ángulos entre 5° y 10° para evitar daños.

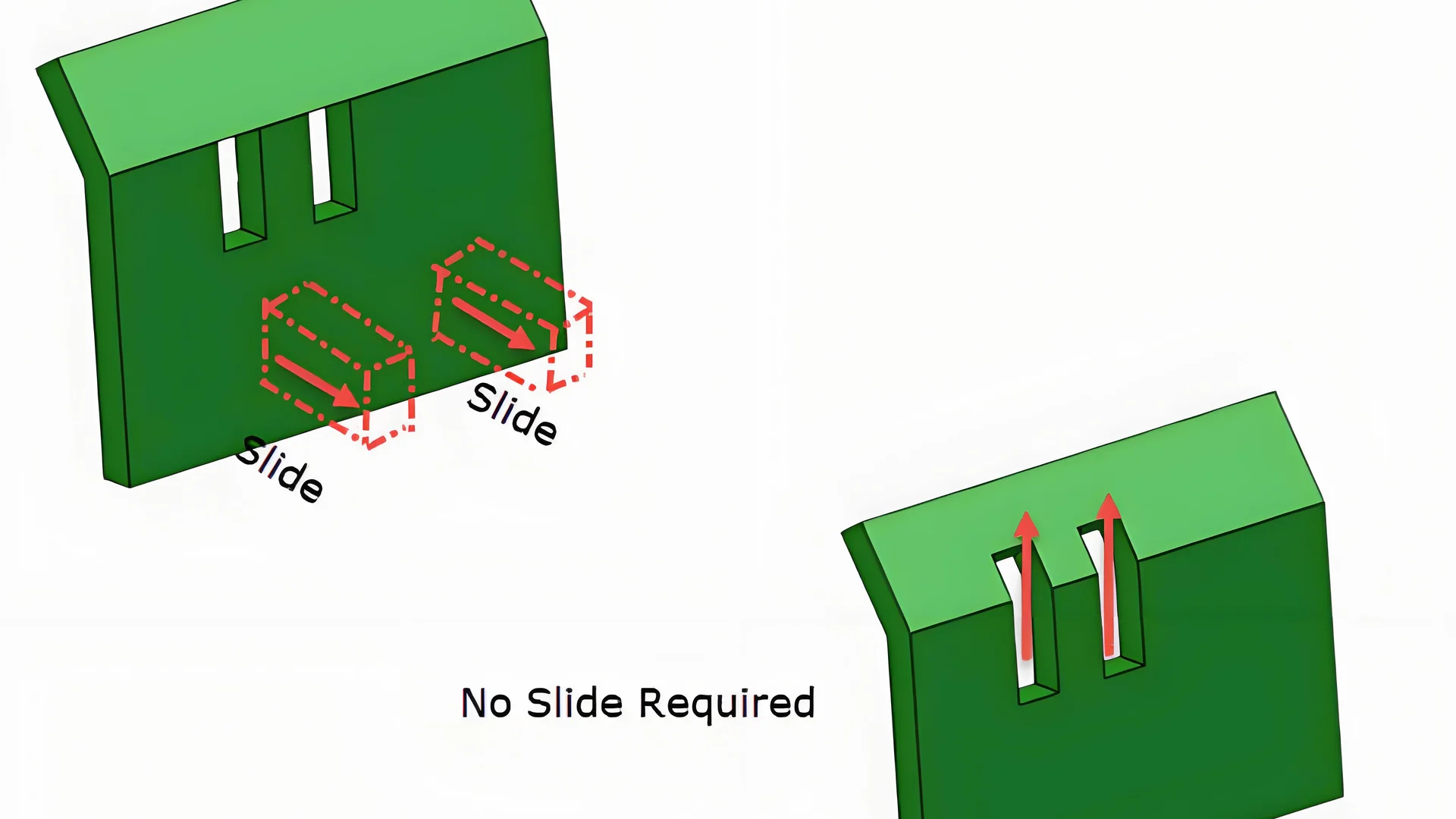

¿Cómo afectan la forma y la profundidad de las hebillas a los cálculos del ángulo de liberación?

El diseño de la hebilla es un factor fundamental para determinar el ángulo de liberación en el moldeo por inyección, lo que influye en la eficiencia y la integridad del producto.

La forma y la profundidad de la hebilla influyen significativamente en el cálculo del ángulo de liberación. Las hebillas simples y poco profundas permiten ángulos más pequeños (3°-5°), mientras que los diseños más profundos o complejos requieren ángulos mayores (7°-10°) para garantizar una liberación suave del elevador y evitar daños.

Comprensión de la dinámica de la hebilla

Las complejidades del diseño de las hebillas, incluyendo su forma y profundidad, influyen significativamente en el rendimiento de los procesos de moldeo por inyección. Estos factores inciden directamente en el cálculo de los ángulos de liberación, fundamentales para garantizar que los elevadores se desenganchen de las piezas moldeadas sin causar daños.

Influencia de la forma de la hebilla

Las formas de las hebillas pueden variar desde geometrías simples como círculos y cuadrados hasta formas más complejas con curvas y pendientes. La complejidad de la forma de una hebilla suele determinar el ángulo de liberación necesario:

- Formas simples : Para hebillas básicas redondas o cuadradas, un ángulo de liberación menor suele ser suficiente. Esto se debe a que hay menos riesgo de interferencia durante el movimiento del levantador.

- Formas complejas : Las hebillas curvas o irregulares requieren ángulos de liberación más amplios. Este ángulo mayor evita que el levantador se enganche en el contorno durante la extracción, evitando así posibles daños.

Por ejemplo, mientras que una hebilla redonda puede necesitar solo un ángulo de liberación de 3° a 5°, un diseño complejo puede requerir de 6° a 10°.

El impacto de la profundidad de la hebilla

La profundidad de una hebilla también afecta considerablemente el ángulo de liberación necesario. A medida que aumenta la profundidad, aumenta también la resistencia potencial durante el proceso de desmoldeo.

| Profundidad de la hebilla | Ángulo de liberación recomendado |

|---|---|

| 0,5 – 1 mm | 3° – 5° |

| 2 – 3 mm | 7° – 10° |

Las hebillas poco profundas permiten una operación más suave del elevador con ángulos más bajos, mientras que las hebillas más profundas requieren ángulos mayores para facilitar una liberación efectiva.

Estudio de caso: Combinando forma y profundidad

Consideremos un escenario donde un molde presenta una curvatura profunda. La profundidad por sí sola podría sugerir un mayor ángulo de liberación, mientras que la forma compleja refuerza aún más esta necesidad. Al aumentar el ángulo a quizás 8° o incluso 10°, se pueden mitigar los riesgos asociados con la alta resistencia y el posible daño a la pieza.

Aplicación en el mundo real: Equilibrio entre la forma y las propiedades del material

Si bien la forma y la profundidad son cruciales, deben considerarse junto con las propiedades del material. Por ejemplo, los materiales de elastómero termoplástico (TPE) 4 , con su alta elasticidad, podrían soportar ángulos ligeramente menores incluso con hebillas complejas, mientras que el poliestireno (PS) 5 requeriría ángulos mayores debido a su rigidez.

Comprender estas interacciones es esencial para optimizar los diseños de moldes de inyección, garantizando una producción eficiente y resultados de calidad.

Las hebillas simples necesitan un ángulo de liberación de 7° a 10°.FALSO

Las hebillas simples requieren ángulos más pequeños, normalmente de 3° a 5°, no de 7° a 10°.

Las hebillas más profundas aumentan los ángulos de liberación necesarios.Verdadero

Una mayor profundidad requiere ángulos más grandes para evitar la resistencia al desmoldeo.

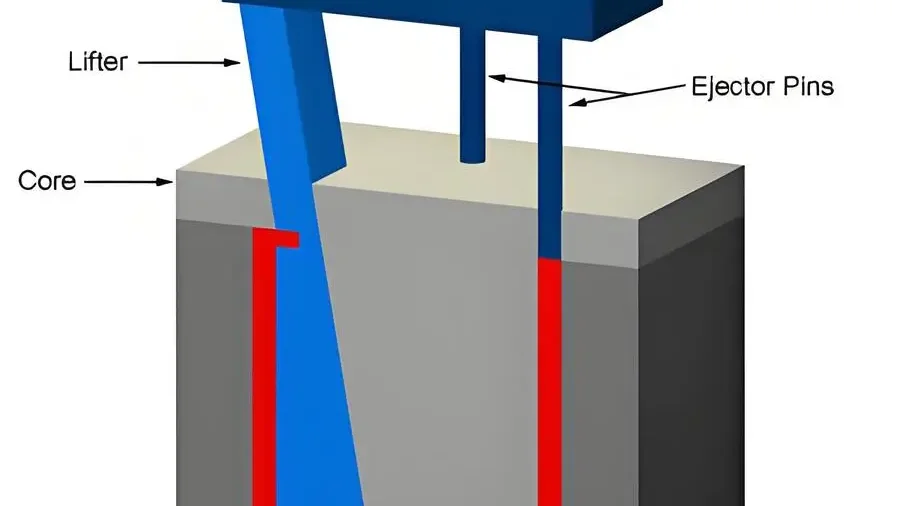

¿Por qué el recorrido del elevador es fundamental para diseñar ángulos de desmoldeo?

Comprender la importancia del recorrido del elevador para determinar los ángulos de liberación del molde es fundamental para un moldeo por inyección eficiente y eficaz.

El recorrido del elevador determina el ángulo de desmoldeo necesario para minimizar la resistencia y garantizar un desmoldeo suave. Un recorrido más corto permite ángulos más pequeños (3°-6°), mientras que un recorrido más largo requiere ángulos más grandes (7°-10°) para contrarrestar la resistencia acumulada.

La relación entre el recorrido del levantador y la resistencia

En el diseño de moldes de inyección, el recorrido del elevador es un aspecto fundamental que influye en la elección del ángulo de liberación. El término "recorrido del elevador" se refiere a la distancia que recorre el elevador desde su posición inicial hasta que se separa completamente del producto moldeado. Este movimiento es crucial porque, a medida que el elevador se desplaza, experimenta resistencia, que puede aumentar con carreras más largas.

Cuando un elevador tiene un recorrido corto, normalmente entre 5 y 10 mm, el ángulo de liberación requerido puede ser relativamente pequeño, de entre 3° y 6°. Esto se debe a que un recorrido más corto minimiza la resistencia que encuentra el elevador durante el desmoldeo. Sin embargo, si el recorrido del elevador supera los 15 mm, se requiere un ángulo de liberación mayor, normalmente entre 7° y 10°. Este ajuste compensa la pronunciada resistencia acumulada que se produce en un recorrido más largo.

Ejemplos y consideraciones prácticas

Consideremos un escenario donde se utiliza un elevador con un recorrido de 8 mm en un molde para un producto fabricado con elastómero termoplástico (TPE). Dada la elasticidad del TPE y el corto recorrido del elevador, un ángulo de liberación de 4° podría ser suficiente. Sin embargo, si el mismo molde utiliza poliestireno (PS), que es más rígido y tiene un recorrido de liberación más largo de 20 mm, podría requerirse un ángulo mayor de 9° para evitar daños durante la liberación.

| Viajes del elevador | Ángulo de liberación recomendado para TPE | Ángulo de liberación recomendado para PS |

|---|---|---|

| 5-10 mm | 3°-5° | 5°-7° |

| >15 mm | 6°-8° | 7°-10° |

Efectos sobre la longevidad y la eficiencia del moho

Ajustar correctamente el ángulo de liberación según el recorrido del elevador no solo facilita una liberación fluida del producto, sino que también mejora la longevidad del molde y la eficiencia operativa. El uso de ángulos de liberación óptimos 6 reduce el desgaste de los componentes del molde, minimizando las necesidades de mantenimiento y prolongando su vida útil. Además, garantizar un desmoldeo suave reduce los tiempos de ciclo y mejora el rendimiento de la producción.

Comprender estas dinámicas permite a los diseñadores adaptar sus diseños de moldes con mayor precisión a los requisitos de producción específicos, mejorando tanto la calidad del producto como la eficiencia de fabricación.

Un recorrido más corto del elevador requiere ángulos de liberación más pequeños.Verdadero

Un recorrido más corto minimiza la resistencia, lo que permite ángulos de liberación más pequeños.

Un recorrido más largo del elevador reduce la resistencia al moho.FALSO

Un recorrido más largo aumenta la resistencia, lo que requiere ángulos de liberación más grandes.

¿Cómo influyen la precisión y la estructura del molde en el ángulo de liberación requerido?

La precisión en el diseño del molde influye significativamente en el ángulo de liberación necesario para un desmoldeo suave.

La precisión del molde afecta el ángulo de liberación; una alta precisión permite ángulos más pequeños, mientras que una menor precisión requiere ángulos más grandes para evitar interferencias.

Precisión en el diseño de moldes

La precisión de un molde es fundamental para determinar el ángulo de liberación necesario para el mecanismo elevador. En moldes de alta precisión, la alineación y la precisión de movimiento del elevador son fundamentales. Por ejemplo, en moldes de inyección de precisión con una precisión de mecanizado de ±0,01 mm, el ángulo de desmoldeo puede ser de tan solo 4° a 6°, lo que garantiza una liberación suave y eficaz. Esto se debe a que los moldes precisos permiten un control más preciso de las tolerancias, lo que reduce la probabilidad de interferencias durante el funcionamiento del elevador.

Por el contrario, cuando la precisión del molde es baja (digamos, alrededor de ±0,05 mm), existe un mayor riesgo de desalineación e interferencia entre el elevador y otros componentes del molde. En estos casos, se requiere un ángulo de liberación mayor, generalmente entre 6° y 10°, para compensar estas imprecisiones y facilitar un proceso de liberación más fluido.

Influencia de la estructura del molde

La estructura del molde, incluyendo su diseño general y complejidad, también influye significativamente en el ángulo de liberación requerido. Un molde bien estructurado garantiza que todas las piezas funcionen armoniosamente, minimizando así la fricción y el desgaste durante el movimiento del elevador. Por ejemplo, los moldes con estructuras internas complejas pueden requerir ángulos de liberación mayores para evitar que el elevador obstruya o dañe elementos intrincados durante la expulsión.

Para ilustrar esto, considere moldes con múltiples socavaduras internas o diseños geométricos intrincados. Estos diseños pueden requerir un enfoque meticuloso para determinar el ángulo de liberación óptimo, lo que a menudo requiere simulaciones y pruebas 7 para garantizar que todos los componentes interactúen fluidamente sin causar daños.

Equilibrio entre precisión y funcionalidad

Lograr un equilibrio entre la precisión y la funcionalidad del molde es crucial para un diseño eficiente. Los moldes de alta precisión suelen ser más caros debido a los requisitos de mecanizado avanzados; sin embargo, ofrecen ventajas como tiempos de ciclo reducidos y menores costos de mantenimiento a lo largo de su vida útil. Por otro lado, si bien los moldes menos precisos pueden ser más económicos inicialmente, suelen requerir ángulos de liberación mayores y, con el tiempo, pueden provocar un mayor desgaste de los mecanismos de elevación.

Al considerar cuidadosamente tanto la precisión 8 como los aspectos estructurales de un molde, los diseñadores pueden optimizar el ángulo de liberación para aplicaciones específicas, mejorando tanto el rendimiento como la longevidad del proceso de moldeo por inyección.

Los moldes de alta precisión requieren ángulos de liberación más pequeños.Verdadero

La alta precisión permite un control de tolerancia más estricto, reduciendo la interferencia.

Las estructuras de molde complejas necesitan ángulos de liberación más pequeños.FALSO

Las estructuras complejas a menudo requieren ángulos más grandes para evitar obstrucciones.

Conclusión

Al comprender las complejidades de los ángulos de desmoldeo, podrá optimizar el diseño de los elevadores para lograr operaciones más fluidas y una mayor vida útil. Tenga en cuenta estos factores para optimizar eficazmente sus procesos de moldeo por inyección.

-

Aprenda cómo la flexibilidad del TPE afecta los ángulos de desmoldeo: Su capacidad para estirarse hasta alcanzar elongaciones moderadas. Al eliminar la tensión, recupera una forma similar a la original. ↩

-

Comprenda por qué el poliestireno necesita ángulos de liberación más amplios. El poliestireno es un tipo de polímero transparente, rígido, frágil y moderadamente resistente en su estado natural. Es un plástico fabricado por… ↩

-

Descubra por qué la elección del material es vital para las piezas de automóviles: debido a su durabilidad y resistencia química, el polipropileno se utiliza en todo, desde parachoques hasta aislamientos de cables y fibras de alfombras. ↩

-

Explore la elasticidad única de TPE que permite ángulos de liberación más pequeños. Explore las diferentes químicas de los elastómeros termoplásticos (materiales TPE) junto con sus usos, estructura, tipos, propiedades y aplicaciones de uso final. ↩

-

Descubra por qué el PS requiere ángulos más grandes debido a su naturaleza frágil.: Propiedades del poliestireno y especificaciones mecánicas · Resistencia máxima a la tracción: 28 MPa · Alargamiento de rotura: 55 % · Módulo de flexión: 1930 MPa… ↩

-

Descubra por qué elegir ángulos de desmoldeo óptimos mejora la longevidad y la eficiencia del molde: 1) Se requiere un ángulo de desmoldeo de 1½ a 2 grados para la mayoría de las piezas. Esta regla general se aplica a piezas con profundidades de molde de hasta 5 cm. Con este tamaño, el ángulo de desmoldeo.. ↩

-

Descubra cómo las simulaciones garantizan ángulos de liberación óptimos en moldes complejos. La gran mayoría de los moldes deben funcionar dentro de un conjunto de parámetros que deben considerarse al ejecutar una simulación adecuada. En el caso de… ↩

-

Descubra por qué invertir en moldes de alta precisión puede ser rentable a largo plazo. Otra ventaja del moldeo por inyección de plástico de alta precisión es que permite fabricar componentes con un alto nivel de detalle y precisión. Estas piezas pueden ser exactas. ↩