Los ingenieros suelen reflexionar sobre cómo se comportan los materiales durante el moldeo por inyección. Este complejo proceso resulta fascinante. Mi trabajo de diseño me ha llevado a valorar verdaderamente esta experiencia.

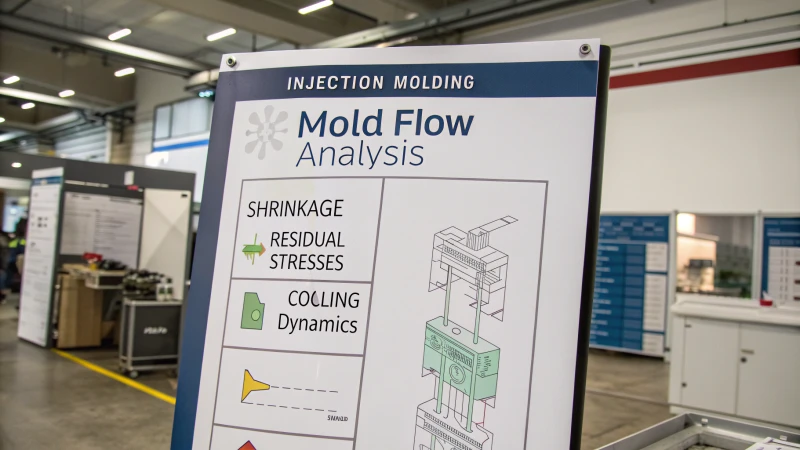

El análisis de flujo del molde predice la deformación en piezas moldeadas por inyección mediante la evaluación de la contracción, las tensiones y los patrones de enfriamiento. Esto garantiza una producción de alta calidad y optimiza el diseño, mejorando así la calidad del producto final.

El análisis de flujo de molde se ha convertido en mi herramienta favorita para el éxito de mis proyectos. Esta herramienta analiza a fondo cómo la contracción, la tensión y la temperatura afectan a las piezas moldeadas. Hace mucho más que explicar las propiedades del material. En un proyecto, detecté una posible deformación en una etapa temprana con este análisis. Este descubrimiento le ahorró a mi equipo muchas horas de rediseño. Fue de gran ayuda.

El análisis del flujo del molde predice la deformación en piezas moldeadas por inyección.Verdadero

Esta afirmación es verdadera ya que el análisis del flujo del molde evalúa los factores que influyen en la deformación, lo que garantiza la calidad en la producción.

El análisis del flujo del molde es irrelevante para los procesos de moldeo por inyección.FALSO

Esta afirmación es falsa; el análisis del flujo del molde es esencial para predecir y gestionar problemas como la deformación en el moldeo por inyección.

- 1. ¿Qué causa realmente la contracción en las piezas moldeadas por inyección?

- 2. ¿Cómo afecta la tensión residual a la calidad de los componentes moldeados?

- 3. ¿Cómo puede el software de análisis de flujo de molde beneficiar su proceso de moldeo por inyección?

- 4. ¿Cómo pueden los ingenieros optimizar los diseños basándose en los resultados del análisis del flujo del molde?

- 5. Conclusión

¿Qué causa realmente la contracción en las piezas moldeadas por inyección?

¿Alguna vez te has preguntado por qué tus piezas moldeadas por inyección a veces no lucen como esperabas? Conocer los detalles de la contracción realmente cambia el diseño y la fabricación del producto. Factores clave influyen en el éxito. Analicémoslos para lograrlo.

Las piezas moldeadas por inyección se contraen debido a la contracción anisotrópica causada por cambios en el material, la contracción desigual causada por variaciones en el espesor de la pared y las tensiones residuales causadas por el flujo y los efectos térmicos. Las simulaciones precisas son cruciales para predecir la deformación.

Comprensión de la contracción en el moldeo por inyección

La contracción es un aspecto crítico de las piezas moldeadas por inyección, influenciado por diversos factores que deben considerarse durante el proceso de diseño y fabricación. A continuación, se presentan los factores clave que influyen en la contracción:

1. Considere la contracción

Contracción anisotrópica

La contracción anisotrópica se produce porque los distintos materiales presentan diferentes tasas de contracción según su orientación molecular. A medida que los plásticos se enfrían, pueden contraerse de forma diferente en la dirección del flujo que perpendicularmente a ella.

El uso del software de análisis de flujo de molde 1 puede proporcionar datos de contracción esenciales para diferentes materiales, lo que permite a los diseñadores predecir la contracción con precisión en función de la dirección del flujo y la presión dentro de la cavidad del molde.

Contracción desigual

Un espesor de pared desigual suele provocar velocidades de enfriamiento desiguales, lo que contribuye directamente a inconsistencias en la contracción. Por ejemplo, las secciones de paredes delgadas se enfrían rápidamente y, por lo tanto, se contraen antes que las secciones más gruesas, lo que puede provocar problemas de deformación.

Al analizar la velocidad de enfriamiento de cada sección y considerar las propiedades térmicas del material, los ingenieros pueden anticipar mejor la deformación causada por esta contracción desigual. Este proceso puede optimizarse con herramientas que calculan los coeficientes de expansión térmica 2 .

2. Análisis de tensiones residuales

Esfuerzo residual de flujo

Durante el proceso de moldeo por inyección, surgen tensiones residuales de flujo debido a los efectos de cizallamiento sobre la masa fundida. Si no se gestionan adecuadamente, estas tensiones pueden provocar una deformación significativa después del enfriamiento. El análisis de flujo del molde calcula las velocidades de cizallamiento y la distribución de tensiones, lo que ayuda a predecir posibles deformaciones.

Estrés térmico residual

Las tensiones térmicas residuales se producen cuando existe un gradiente de temperatura dentro de la pieza durante el enfriamiento. Por ejemplo, si la superficie del molde está más fría que el núcleo de la pieza, esta diferencia de temperatura puede generar una tensión térmica significativa que podría afectar la integridad de la pieza.

Mediante simulaciones de la teoría termoelástica 3 , los ingenieros pueden visualizar estas tensiones y predecir su impacto en el producto final.

3. Simulación y predicción integral

Simulación de acoplamiento de campos multifísicos

El software de análisis de flujo de molde incorpora diversos campos físicos durante las fases de flujo de fusión y enfriamiento. Al combinar los campos de velocidad, temperatura y presión, los diseñadores pueden obtener una visión integral de cómo estos factores interactúan para influir en la contracción y las tensiones residuales.

Esta simulación ayuda a garantizar que cualquier tensión residual de flujo generada durante la etapa de llenado se tenga en cuenta en los análisis de enfriamiento posteriores, mejorando así la precisión de las predicciones.

Predicción de la cantidad y dirección de la deformación

La culminación de simulaciones exhaustivas permite a los ingenieros pronosticar no solo la magnitud, sino también la dirección de la deformación en las piezas moldeadas por inyección. Esta capacidad predictiva se puede visualizar mediante herramientas como los mapas de nubes de deformación, lo que facilita a los ingenieros la detección de posibles problemas de deformación.

Al comprender estos factores, los diseñadores pueden tomar medidas proactivas, como optimizar los sistemas de refrigeración del molde o ajustar los parámetros de procesamiento para mitigar la deformación y mejorar la calidad del producto. Para obtener información más detallada sobre este tema, considere explorar técnicas avanzadas de simulación 4 .

La contracción anisotrópica afecta las dimensiones de las piezas moldeadas por inyección.Verdadero

Los distintos materiales se encogen a distintos ritmos según su orientación molecular, lo que afecta las dimensiones de las piezas durante el enfriamiento.

Un espesor de pared desigual provoca velocidades de enfriamiento uniformes durante el moldeo.FALSO

Un espesor de pared desigual da lugar a velocidades de enfriamiento inconsistentes, lo que puede provocar deformaciones y deformaciones en las piezas moldeadas.

¿Cómo afecta la tensión residual a la calidad de los componentes moldeados?

Algunos componentes moldeados tienen un mejor rendimiento que otros. La tensión residual juega un papel muy importante en esto. Este factor oculto afecta significativamente la calidad del producto y su longevidad.

La tensión residual en los componentes moldeados provoca deformaciones, distorsión óptica y problemas de durabilidad. Comprender su origen en el flujo y el calor durante la producción permite un mejor análisis del flujo del molde, optimizando así el diseño del producto y la calidad de fabricación.

Comprensión de la tensión residual en el moldeo por inyección

La tensión residual es una tensión interna que existe en los componentes moldeados después de su fabricación. Afecta significativamente la calidad de estas piezas de diversas maneras, como la estabilidad dimensional, la durabilidad y el rendimiento general.

Tipos de tensión residual

-

Tensión residual de flujo.

Cuando el plástico fundido fluye hacia un molde, las diferentes velocidades generan tensión residual de flujo. El centro se mueve más rápido que los bordes, lo que provoca distribuciones desiguales de la tensión cortante. Esto puede resultar en:- Deformación de la pieza a medida que se enfría

- Inconsistencias en las propiedades mecánicas en todo el componente

Para comprender mejor este proceso, se pueden utilizar 5 de análisis de flujo

-

Estrés térmico residual

estrés térmico residual se produce durante el enfriamiento. Imagine lo siguiente: cuando el molde está frío y el interior aún caliente, las distribuciones desiguales de temperatura generan gradientes térmicos que pueden causar:- Agrietamiento o deformación en secciones más gruesas

- Imprecisiones dimensionales que afectan el ensamblaje

El análisis del flujo del molde puede simular estas condiciones para predecir los efectos de la tensión residual térmica.

Impacto en la calidad de los componentes

Los efectos de la tensión residual en los componentes moldeados se pueden clasificar en varias áreas:

| Efecto | Descripción |

|---|---|

| Estabilidad dimensional | La tensión residual puede provocar deformaciones, provocando que las piezas no cumplan con las especificaciones de diseño. |

| Distorsión óptica | Las piezas utilizadas en aplicaciones ópticas pueden experimentar distorsión debido a tensiones internas. |

| Durabilidad | Los niveles elevados de tensión residual pueden provocar fallos prematuros o fatiga bajo carga. |

Manejo del estrés residual

Para mitigar los efectos de la tensión residual, los fabricantes pueden adoptar varias estrategias:

- Utilización del análisis de flujo de moldes : predecir la contracción y las distribuciones de tensión ayuda a rediseñar moldes y procesos para minimizar los problemas.

- Optimización de las tasas de enfriamiento : al garantizar tasas de enfriamiento uniformes mediante un diseño cuidadoso de los canales de enfriamiento, se pueden reducir los gradientes térmicos.

- Selección de materiales : elegir materiales con propiedades de contracción favorables para aplicaciones específicas puede aliviar algunas tensiones residuales.

Al aprovechar herramientas de simulación integrales que consideran las características térmicas y de flujo, los ingenieros pueden comprender cómo se manifestará la tensión residual en las piezas moldeadas. Este enfoque no solo ayuda a predecir posibles problemas, sino que también permite a los diseñadores implementar medidas correctivas en las primeras etapas del proceso de diseño. Para obtener más información sobre cómo optimizar estos procesos, consulte nuestra guía sobre las mejores prácticas de diseño de moldes .

La tensión residual puede provocar deformaciones en los componentes moldeados.Verdadero

La deformación se produce debido al enfriamiento desigual y a las tensiones internas, lo que afecta la estabilidad dimensional.

Los gradientes térmicos no afectan la durabilidad de las piezas moldeadas.FALSO

El enfriamiento desigual crea tensión térmica residual, lo que puede provocar fallas prematuras en los componentes.

¿Cómo puede el software de análisis de flujo de molde beneficiar su proceso de moldeo por inyección?

¿Se enfrentó a desafíos inesperados en sus proyectos de moldeo por inyección? Descubra cómo el software de análisis de flujo de moldes cambia su enfoque. Esta herramienta mejora sus resultados.

El software de análisis de flujo de molde mejora el moldeo por inyección al predecir la contracción, analizar las tensiones residuales y ofrecer simulaciones detalladas, lo que genera una mejor calidad del producto, mayor eficiencia y menos defectos, lo que lo convierte en una herramienta esencial para los diseñadores.

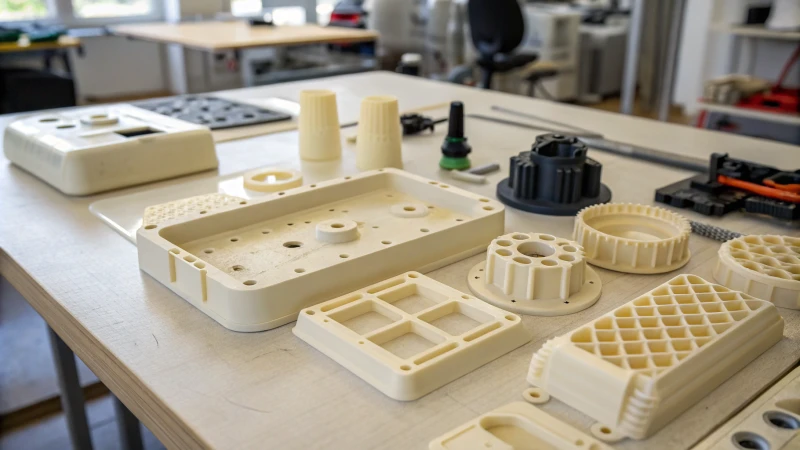

Comprensión del software de análisis de flujo de moldes

El software de análisis de flujo de moldes es un aliado valioso en la industria del moldeo por inyección. En mis inicios, tuve dificultades con los problemas de diseño. Deseaba poder prever el comportamiento de mis diseños. Este software simula el flujo de plástico fundido a través de un molde, lo que nos permite prever problemas futuros. Realmente ayuda a mejorar la eficiencia y la calidad de nuestros productos.

1. Consideración de la contracción

Un aspecto importante del análisis del flujo de moldes es el manejo de la contracción anisotrópica . Los plásticos se contraen de forma diferente según sus propiedades y geometría. Me sorprendió descubrir que la contracción varía considerablemente según la dirección del flujo y las características del material. En una ocasión, diseñé una pieza que se deformó al ignorar este efecto. El software predice los cambios de contracción en función de la dirección del flujo y la presión, lo que nos ayuda a acercarnos a lograr el producto final ideal.

el problema de la contracción desigual . Las piezas más delgadas se enfrían más rápido que las más gruesas. Recuerdo un proyecto en el que un espesor de pared desigual provocó una deformación importante. El análisis del flujo del molde calcula las velocidades de enfriamiento y considera la expansión térmica de los materiales, lo que ayuda a evitar estos problemas.

2. Análisis de tensiones residuales

Las tensiones residuales son problemas ocultos que dañan las piezas moldeadas, provocando deformaciones o grietas y poniendo en riesgo la integridad del diseño. El software identifica dos tipos de tensiones residuales:

- Tensión residual de flujo : Diferentes velocidades de flujo provocan tensión cortante en el material. En un proyecto, comprender esto me ayudó a ajustar los diseños con antelación, ahorrando tiempo y recursos.

- Tensión térmica residual : Las temperaturas desiguales durante el enfriamiento causan estas tensiones. Obtuve una pieza deformada porque ignoré estas diferencias de temperatura. El software simula estos cambios, lo que permite realizar ajustes de diseño fundamentados.

3. Simulación y predicción integral

El análisis del flujo del molde destaca por su capacidad de simulación integral, ya que integra diversos aspectos físicos como la velocidad, la temperatura y la presión durante los procesos de llenado y enfriamiento. Por ejemplo, observar cómo cambiaban las tensiones residuales me ayudó a predecir posibles deformaciones.

Además, proporciona una herramienta de visualización clara como otra gran ventaja: el mapa de nubes de deformación muestra claramente la deformación prevista, indicando tanto la cantidad como la dirección de las deformaciones de la pieza. Esta información me permite tomar medidas tempranas optimizando el diseño del molde o ajustando los parámetros de inyección.

| Ventajas del software de análisis de flujo de moldes |

|---|

| Predice la contracción |

| Analiza la tensión residual |

| Simula interacciones multifísicas |

| Visualiza las tendencias de deformación |

| Mejora la eficiencia de la producción |

| Reduce el riesgo de defectos |

| Optimiza la selección de materiales |

En resumen, el software de análisis de flujo de moldes actúa como una red de seguridad: minimiza los defectos y mejora el uso del material para una producción de alta calidad. Para cualquier persona involucrada en la fabricación de plásticos, el uso de esta tecnología se traduce en diseños de productos excepcionales y procesos eficientes.

El software de análisis de flujo de molde predice la contracción con precisión.Verdadero

El software calcula la contracción anisotrópica en función de las propiedades del material, lo que garantiza un producto final preciso.

El análisis de tensión residual no es posible con el software de flujo de molde.FALSO

El análisis de flujo del molde identifica y analiza eficazmente tanto las tensiones residuales térmicas como las de flujo en las piezas moldeadas.

¿Cómo pueden los ingenieros optimizar los diseños basándose en los resultados del análisis del flujo del molde?

¿Alguna vez te enfrentaste a la molestia de un error de diseño que podrías haber evitado? Yo sí. Saber usar el análisis de flujo del molde convierte posibles fallos en grandes éxitos. Estos éxitos aparecen en las primeras etapas del diseño.

Los ingenieros utilizan el análisis de flujo del molde para optimizar los diseños considerando la contracción, examinando las tensiones residuales y aplicando simulaciones detalladas para predecir con precisión las deformaciones.

Comprensión de la contracción en el análisis del flujo del molde

Un factor clave que aprendí es la contracción . Descubrí que los plásticos se contraen de diferentes maneras, lo que se conoce como contracción anisotrópica , al enfriarse. Esto significa que las distintas partes de un artículo de plástico se contraen a distintas velocidades, dependiendo de la dirección del flujo.

Al utilizar software de análisis de flujo de molde, los ingenieros pueden obtener datos de contracción para materiales plásticos específicos, lo que permite una predicción más precisa de cómo se comportarán las piezas después del moldeo.

Contracción anisotrópica

Recuerdo un proyecto que involucraba una pieza frágil para electrónica de consumo. Tras las fases de llenado y mantenimiento, estudié las predicciones de contracción en diferentes áreas según la dirección del flujo y la distribución de la presión de la masa fundida. Esto me ayudó a crear moldes que no solo eran efectivos, sino también muy precisos, garantizando la exactitud y el correcto funcionamiento.

Abordar el estrés residual

Otro aspecto valioso del análisis de flujo de moldes que descubrí es el análisis de tensión residual . A medida que el material fundido llena cavidades complejas, la tensión residual de flujo se produce debido a las fuerzas de corte.

El análisis de flujo del molde calcula las tasas de cizallamiento y la distribución de tensiones durante el proceso de flujo, lo que ayuda a predecir el comportamiento de la pieza después del enfriamiento. He experimentado cómo esta tensión puede causar deformaciones durante el enfriamiento; mediante un análisis detallado de la tensión residual, identificamos la causa y ajustamos nuestro proceso.

Además, los ingenieros también deben considerar la tensión residual térmica , que surge de una distribución desigual de la temperatura. Una gran diferencia de temperatura entre la superficie de un molde y el interior de la pieza provoca tensiones térmicas.

Recuerdo una situación con una diferencia de temperatura significativa que provocó deformaciones y casi interrumpió nuestro cronograma. El análisis de flujo del molde nos permitió simular los cambios de temperatura y evaluar eficazmente la tensión térmica.

Técnicas de simulación integral

Simulación de acoplamiento de campos multifísicos

Para optimizar el diseño, utilicé métodos integrales de simulación y predicción. Al combinar la velocidad, la temperatura y la presión durante las etapas de fusión y enfriamiento, el análisis del flujo del molde me proporcionó una visión completa de los posibles problemas.

Por ejemplo:

| Campo físico | Impacto en el diseño |

|---|---|

| Campo de velocidad | Determina el caudal y la eficiencia de llenado |

| Campo de temperatura | Afecta las tasas de enfriamiento y la predicción de contracción |

| Campo de presión | Influye en la presión de empaque y retención |

Este enfoque me ayudó a comprender cómo la tensión residual del flujo de las etapas de llenado influye en la deformación por enfriamiento.

Predicción de la cantidad y dirección de la deformación

Las simulaciones detalladas con análisis de flujo del molde me permiten prever la cantidad de deformación por alabeo y su dirección . Herramientas visuales como los mapas de deformación muestran los niveles de deformación en las piezas, lo que ayuda a detectar problemas con antelación.

Esta previsión me permite actuar con proactividad; ajusto el sistema de refrigeración del molde o los parámetros de moldeo por inyección según sea necesario. Gracias a estos conocimientos, he reducido significativamente la deformación, mejorando notablemente la calidad del producto.

Estrategias para la optimización del diseño

El uso de información obtenida del análisis del flujo del molde permite a ingenieros como Jacky tomar decisiones informadas sobre:

- Optimización de los sistemas de enfriamiento de moldes : alteración de los canales de enfriamiento en función de los patrones de temperatura.

- Modificación de parámetros de moldeo por inyección : cambio de velocidad y presión para un mejor llenado.

- Mejora del diseño de la estructura de piezas de plástico : rediseño de piezas para gestionar puntos de contracción o tensión desiguales.

Al integrar estas estrategias en sus procesos de diseño, he observado un gran crecimiento en la eficiencia de la producción y la calidad del producto. ¡Es realmente revolucionario! Para obtener consejos más avanzados, no dude en explorar más a fondo la sección 6 .

El análisis del flujo del molde ayuda a predecir la contracción anisotrópica.Verdadero

Los ingenieros utilizan el análisis del flujo del molde para comprender cómo los plásticos se contraen de manera diferente según la dirección del flujo, lo que ayuda a la precisión del diseño.

El análisis de tensión residual no es necesario en el diseño de moldes.FALSO

El análisis de tensión residual es crucial para predecir la deformación y garantizar la integridad de las piezas moldeadas durante el enfriamiento.

Conclusión

El análisis del flujo del molde predice la deformación en las piezas moldeadas por inyección al evaluar la contracción y las tensiones residuales, mejorando la precisión del diseño y la eficiencia de la producción.

-

Descubrir más sobre los factores de contracción mejorará su comprensión de los procesos de moldeo por inyección y mejorará sus diseños. ↩

-

Aprender sobre el análisis de tensión residual puede ayudarle a mitigar problemas en sus diseños de manera efectiva. ↩

-

Este enlace ofrece información sobre métodos de simulación integrales que pueden optimizar su proceso de fabricación. ↩

-

Mejore su conocimiento sobre la predicción de deformaciones para lograr una mejor calidad del producto. ↩

-

Explorar este enlace proporcionará conocimientos más profundos sobre cómo gestionar eficazmente la tensión residual en componentes moldeados, mejorando su proceso de diseño. ↩

-

Descubrir las mejores prácticas en el análisis del flujo del molde puede ayudar a optimizar sus procesos de diseño y mejorar la calidad del producto. ↩