La presión óptima para las máquinas de moldeo por inyección se encuentra entre 30 y 200 MPa . Muchos factores influyen en este rango, como el tipo de material, el tamaño del producto y el diseño del molde. Los plásticos comunes, como el polietileno, requieren presiones más bajas. Los plásticos de ingeniería, como el policarbonato, requieren ajustes más altos debido a sus flujos más densos.

Recuerdo la primera vez que ajusté una máquina de moldeo por inyección. Parecía una mezcla de ciencia y arte. Cada material tiene características únicas, y saber cómo afectan a los ajustes de presión es fundamental. Plásticos comunes como el polietileno permiten ajustar presiones de entre 40 y 100 MPa . Hay menos preocupación por los defectos. Es más fácil.

Pero los plásticos de ingeniería como el policarbonato presentan un desafío diferente. Son exigentes, y a menudo requieren presiones de entre 80 y 160 MPa . Cada parte del molde se llena a la perfección. ¡Estos materiales parecen tener personalidad propia!

Los materiales rellenos o reforzados plantean mayores desafíos. Los aditivos requieren presiones aún mayores, a menudo entre 120 y 200 MPa . Estos detalles hacen que el trabajo sea emocionante. Siempre está en constante cambio y probablemente nunca aburre.

El material no es la única preocupación. El tamaño del producto y el diseño del molde también influyen en todo. Los productos más pequeños con diseños sencillos suelen requerir presiones más bajas, quizá de 30 a 80 MPa . Los proyectos más grandes, como los tableros de instrumentos de automóviles, requieren presiones más altas, de 150 MPa o más.

Cada proyecto aporta nuevas lecciones. Equilibrar estos factores es clave. El aprendizaje constante mantiene viva la pasión.

Los materiales de PE necesitan una presión de 40 a 100 MPa para su moldeo.Verdadero

Los materiales de polietileno (PE) requieren entre 40 y 100 MPa para un moldeo efectivo debido a su fluidez.

El PA reforzado con fibra de vidrio necesita una presión de 80-120 MPa.FALSO

El PA reforzado con fibra de vidrio generalmente requiere entre 120 y 200 MPa debido al aumento de la viscosidad y la dureza.

- 1. ¿Cómo afectan las propiedades del material a la presión de inyección?

- 2. ¿Por qué el diseño del producto es crucial para establecer la presión de inyección?

- 3. ¿Cómo influye el diseño del molde en la presión de inyección?

- 4. ¿Cómo se puede ajustar la presión de los plásticos rellenos o reforzados?

- 5. ¿Qué errores comunes debes evitar al ajustar la presión de inyección?

- 6. Conclusión

¿Cómo afectan las propiedades del material a la presión de inyección?

Algunos materiales fluyen fácilmente en los moldes. Otros se resisten y no fluyen. ¿Por qué ocurre esto? Quizás te lo hayas planteado.

Las propiedades del material, como la viscosidad, la fluidez y los aditivos, son fundamentales para determinar la presión de inyección durante el moldeo. Los plásticos comunes suelen requerir presiones más bajas. Por otro lado, los plásticos de ingeniería y los materiales reforzados requieren presiones más altas para un moldeo correcto. Un moldeo correcto requiere presiones más altas.

Viscosidad del material y presión de inyección

Recuerdo mis primeros días trabajando en la industria del molde, observando un lote de polietileno ( PE ) y sorprendiéndome de lo fácil que se deslizaba en el molde. Los materiales de baja viscosidad, como el PE , suelen necesitar menos presión, entre 40 y 100 MPa , porque se mueven por todos lados con poca resistencia. Por otro lado, trabajar con policarbonato ( PC ) era como intentar forzar la miel espesa a través de una pajita. Se necesitaban presiones de entre 80 y 160 MPa para rellenar cada detalle.

| Tipo de material | Nivel de viscosidad | Presión de inyección típica ( MPa ) |

|---|---|---|

| Polietileno | Bajo | 40 – 100 |

| policarbonato | Alto | 80 – 160 |

Obtenga más información sobre la presión de inyección1.

Impacto de aditivos y refuerzos

Hubo un proyecto con plásticos reforzados con fibra de vidrio que me dejó muy estresado. Estos materiales rellenos aumentan la viscosidad. Como resultado, requieren una alta presión, que a veces alcanza los 200 MPa , para llenar moldes complejos. Ajustar la presión de estos aditivos es fundamental; de lo contrario, las piezas podrían no cumplir con los estándares de calidad.

Explore cómo los aditivos 2 alteran las propiedades del material y los requisitos de presión.

El papel del diseño de productos y moldes

Con el tiempo, aprendí que no solo importa el material, sino también el diseño del producto. Las piezas pequeñas de juguetes son fáciles de fabricar con presiones de tan solo 30 MPa . ¿Pero tableros de instrumentos de automóviles grandes? Prepárense para hasta 200 MPa . Recuerdo haber modificado el diseño del molde muchas veces para perfeccionar las presiones necesarias.

Las características del molde, como el tamaño de la compuerta, influyen significativamente en los ajustes de presión. Un molde con una compuerta pequeña podría requerir entre 20 y 50 MPa , lo que obliga a replantear el enfoque.

| Tipo de producto | Nivel de complejidad | Rango de presión de inyección ( MPa ) |

|---|---|---|

| Piezas de juguetes pequeños | Bajo | 30 – 80 |

| Piezas automotrices | Alto | Hasta 200 |

Comprender estos factores es como tener un superpoder en el moldeo por inyección. Se trata, en gran medida, de equilibrar la presión y el diseño para producir productos de alta calidad de manera eficiente.

La estructura del molde 3 es vital para determinar la presión necesaria para un moldeo eficiente.

Las presiones de inyección de polietileno son de 40 a 100 MPa.Verdadero

Los plásticos comunes como el PE requieren presiones más bajas debido a una mejor fluidez.

El PA reforzado con fibra de vidrio necesita una presión de 60 a 80 MPa.FALSO

Los materiales reforzados necesitan una presión más alta, normalmente entre 120 y 200 MPa.

¿Por qué el diseño del producto es crucial para establecer la presión de inyección?

El diseño del producto juega un papel fundamental a la hora de determinar la presión de inyección en la fabricación. Un producto bien diseñado suele permitir un ajuste de presión eficiente. Un ajuste de presión eficiente es crucial. Un diseño adecuado garantiza una producción fluida. Esta producción fluida ayuda a evitar desperdicios. Un diseño adecuado también mantiene bajos los costos, lo cual es fundamental. Los bajos costos suelen generar una mayor rentabilidad. Un proceso fluido y eficiente crea productos fiables. Los productos fiables atraen a más clientes.

El diseño del producto juega un papel importante en el ajuste de la presión de inyección. Determina el tipo de material, el tamaño, la forma y la estructura del molde. Estos factores determinan la presión a utilizar. El producto debe cumplir con los estándares de calidad y funcionamiento. Esto es fundamental.

Recuerdo mis primeros días en el diseño de productos. Por aquel entonces, pensaba que el moldeo por inyección solo consistía en verter plástico fundido en moldes. Parecía magia. Tenía que aprenderlo. Pero pronto descubrí que nuestras decisiones de diseño influyen mucho en la calidad de los productos y su resultado.

Factores relacionados con el material

Elegir el material adecuado para un producto es como encontrar los ingredientes perfectos para una comida. Cada uno influye en el resultado. Por ejemplo, con plásticos como el polietileno ( PE ), que fluye con fluidez, observé que presiones más bajas, de entre 40 y 100 MPa, funcionan bien. Pero si utilizo plásticos de ingeniería como el policarbonato ( PC ), la cosa cambia. Son gruesos. La presión debe alcanzar entre 80 y 160 MPa para obtener la calidad deseada.

| Tipo de material | Presión de inyección típica ( MPa ) | Ejemplo de aplicación |

|---|---|---|

| Polietileno ( PE ) | 40 – 100 | contenedores de plástico |

| Policarbonato ( PC ) | 80 – 160 | Carcasas de productos electrónicos |

Esta relación subraya la necesidad de que los diseñadores 4 comprendan las propiedades de los materiales.

Tamaño y forma del producto

El tamaño y la forma determinan el ritmo de presión. Los artículos pequeños y sencillos, como las piezas de un juguete, solo necesitan entre 30 y 80 MPa se suelen requerir entre 150 y 180 MPa

Ejemplo: un molde de tablero de automóvil grande con características complejas podría necesitar entre 150 y 180 MPa para adaptarse a sus formas intrincadas.

Esto demuestra lo esencial que es adaptarse a las necesidades de cada diseño. La adaptación es crucial.

Características estructurales del molde

El diseño del molde también es importante. Un molde con una compuerta grande y canales lisos permite una presión más baja. Esto es muy beneficioso para las máquinas.

| Característica del molde | Impacto en los requisitos de presión |

|---|---|

| Puerta grande | Se necesita menor presión |

| Puerta pequeña | Se requiere mayor presión |

| Corredores suaves | Se necesita menor presión |

| Sistema de corredores complejos | Se requiere mayor presión |

Pero una compuerta pequeña con trayectorias complicadas requiere más presión. Esto es inevitable.

Una estructura de molde con detalles finos podría requerir entre 20 y 50 MPa más de presión para gestionar la resistencia al flujo en comparación con un molde estándar.

Estas consideraciones son como piezas de un rompecabezas que me ayudan a ir más allá de los estándares de producción al observar todos los aspectos, logrando tanto eficiencia como excelente calidad.

El PE y el PP requieren una presión de inyección de 40 a 100 MPa.Verdadero

Estos materiales tienen mejor fluidez, permitiendo presiones más bajas para el llenado del molde.

Los plásticos rellenos necesitan menor presión que los plásticos comunes.FALSO

Los plásticos rellenos tienen mayor viscosidad, por lo que se necesita más presión para llenar los moldes.

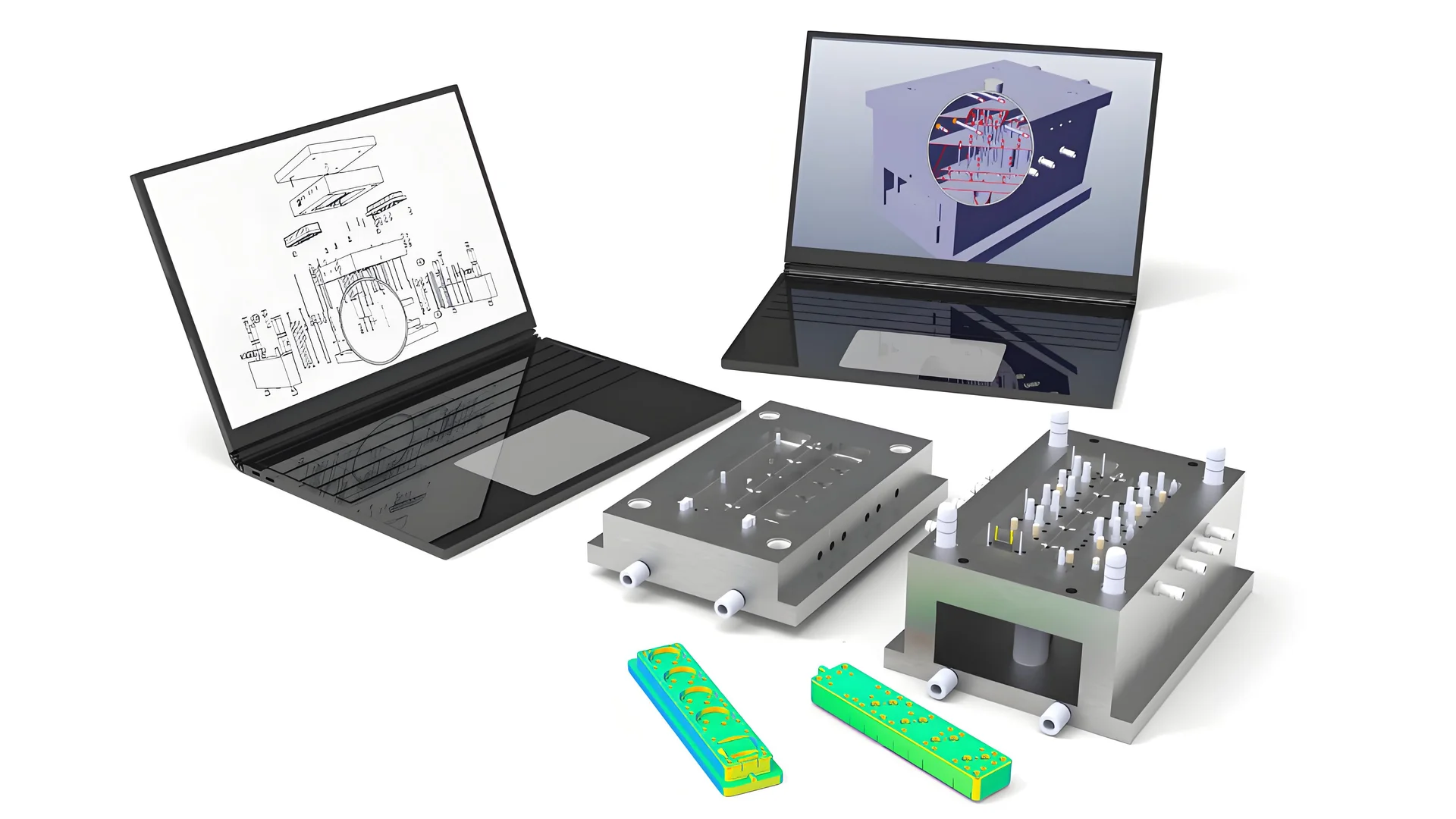

¿Cómo influye el diseño del molde en la presión de inyección?

¿Alguna vez has pensado en cómo el diseño de moldes en el moldeo por inyección de plástico podría afectar tu proceso? El diseño de moldes afecta la presión y la eficiencia. Exploremos cómo influye en estos elementos.

El diseño del molde influye considerablemente en la presión de inyección. Elementos como el tamaño de la compuerta, el sistema de canales y la complejidad del producto son fundamentales. Un diseño inteligente reduce los requisitos de presión. Esto mejora la eficiencia y la calidad del producto en el moldeo por inyección.

Influencia de factores relacionados con el material

La selección del material es fundamental en el moldeo por inyección . Las propiedades son importantes, y el tipo de material plástico utilizado determina el rango de presiones requerido. Por ejemplo:

-

Plásticos comunes: Plásticos como el polietileno ( PE ) y el polipropileno ( PP ) suelen llenarse sin problemas a presiones más bajas, de entre 40 y 100 MPa . En un proyecto con de PP , utilizamos 70 MPa , que funcionó perfectamente sin defectos.

-

Plásticos de ingeniería: Los plásticos de ingeniería como el policarbonato ( PC ) requieren presiones más altas, entre 80 y 160 MPa , debido a su alta viscosidad. Surgió un desafío con una de PC . Aumentamos la presión a aproximadamente 130 MPa para lograr el relleno y la apariencia ideales.

-

Plásticos reforzados: Los plásticos reforzados, como los que contienen fibra de vidrio, son resistentes. Requieren entre 120 y 200 MPa debido a su mayor viscosidad. Recuerdo una pieza industrial resistente hecha de de poliamida . ¡Mover la masa fundida a través del molde requería una gran presión!

Consideraciones sobre el tamaño y la forma del producto

El tamaño y la forma del producto también importan:

| Tipo de producto | Rango de presión de inyección ( MPa ) |

|---|---|

| Piezas pequeñas y sencillas | 30 – 80 |

| Artículos grandes y complejos | 150 – 180 |

Por ejemplo, elementos complejos más grandes, como el tablero de un automóvil en el que trabajé, necesitaban entre 150 y 180 MPa debido a las formas intrincadas y los diferentes espesores de pared que ponen a prueba las habilidades de diseño.

Impacto de las características estructurales del molde

Las características estructurales del molde son las claves invisibles en las estrategias de diseño de moldes 6. Estas características pueden afectar drásticamente la presión de inyección:

- Tamaño de la puerta: Una puerta más grande puede reducir significativamente las necesidades de presión.

- Sistema de corredor: rediseñé un sistema de corredor una vez; se volvió más corto y suave, reduciendo la resistencia y la presión requerida.

- Ventilación: Una ventilación adecuada puede reducir la presión necesaria. En una ocasión, una ventilación deficiente nos obligó a aumentar la presión en unos 40 MPa para un funcionamiento fluido.

Conocer estos factores me ayuda a desarrollar moldes eficientes que optimizan los procesos de fabricación 7 , ahorrando recursos y manteniendo la calidad. Cada proyecto me enseña algo nuevo y profundiza mi respeto por el diseño de moldes.

El polietileno requiere entre 80 y 160 MPa para el moldeo por inyección.FALSO

El polietileno normalmente requiere entre 40 y 100 MPa, no entre 80 y 160 MPa.

Las piezas de juguetes pequeñas necesitan una presión de inyección de entre 30 y 80 MPa.Verdadero

Los productos pequeños y simples, como piezas de juguetes, requieren presiones más bajas.

¿Cómo se puede ajustar la presión de los plásticos rellenos o reforzados?

Comprender los plásticos puede parecer complicado, especialmente cuando se trata de ajustar la presión para materiales rellenos o reforzados.

Ajuste la presión para plásticos rellenos o reforzados según el tipo de material, el diseño del molde y la complejidad del producto. Presiones entre 120 y 200 MPa son adecuadas para materiales reforzados con fibra de vidrio. Estas presiones son eficaces para los refuerzos de fibra de vidrio.

Cambio de presión para diferentes materiales

Para plásticos con aditivos como la fibra de vidrio, es esencial aplicar presiones de inyección más altas debido a su flujo más denso. Por ejemplo, los materiales de PA reforzados con fibra de vidrio 8 pueden requerir presiones de entre 120 y 200 MPa para llenar correctamente todos los espacios difíciles del molde.

Consejos de presión para diversos plásticos

| Tipo de material | Rango de presión de inyección ( MPa ) |

|---|---|

| Polietileno ( PE ), polipropileno ( PP ) | 40 – 100 |

| Policarbonato ( PC ), poliamida ( PA ) | 80 – 160 |

| PA reforzado con fibra de vidrio | 120 – 200 |

Impacto del producto y el moho

El tamaño y la forma de un producto influyen considerablemente en la elección de la presión. Para artículos pequeños, como un pequeño dinosaurio de juguete que diseñé una vez, bastaban presiones más bajas (30-80 MPa ). Pero para artículos grandes y detallados, como piezas de coche, se necesitan entre 100 y 200 MPa .

Además, las características estructurales del molde son cruciales. Los moldes con compuertas pequeñas y trayectorias complejas utilizan más presión para combatir la resistencia. Considere usar un molde con ventilación optimizada 9 para reducir la presión necesaria.

Ejemplo de estructura y presión del molde

| Característica del molde | Efecto sobre la presión |

|---|---|

| Puerta grande, corredores suaves | Se necesita menor presión |

| Puerta pequeña, corredores complejos | Se necesita mayor presión |

El análisis minucioso de estos factores me enseñó a ajustar la presión en diferentes casos. De esta manera, se evitan problemas como inyecciones insuficientes o exceso de material, mejorando la calidad del producto y la producción. El uso de herramientas de optimización de procesos 10 es realmente útil para lograr excelentes resultados.

La presión de inyección para PE es de 40 a 100 MPa.Verdadero

El polietileno normalmente requiere entre 40 y 100 MPa debido a su fluidez.

La fibra de vidrio PA necesita una presión de inyección de 80 a 100 MPa.FALSO

El PA reforzado con fibra de vidrio necesita entre 120 y 200 MPa debido a su alta viscosidad.

¿Qué errores comunes debes evitar al ajustar la presión de inyección?

Imagine la alegría de comprender finalmente cómo ajustar la presión de inyección. Este logro transforma su proceso de moldeo en una operación fluida e impecable. La operación queda libre de defectos.

Una presión de inyección incorrecta suele provocar defectos como deformaciones, rellenos incompletos o exceso de rebabas. Los problemas de presión de inyección causan deformaciones. Al ajustar la presión, tenga siempre en cuenta el tipo de material, el diseño del molde y los detalles del producto.

Error 1: Ignorar las características del material

Recuerdo la primera vez que trabajé con polietileno ( PE ) y polipropileno ( PP ). Creía que lo entendía todo, pero aparecieron defectos. Estos materiales suelen necesitar menor presión porque fluyen con facilidad. Por ejemplo, un contenedor simple de PP suele necesitar entre 60 y 80 MPa . Esto ayuda a evitar problemas como bordes indeseados.

Comprender los factores relacionados con el material 11 es crucial:

| Tipo de material | Rango de presión típico ( MPa ) |

|---|---|

| Polietileno ( PE ), polipropileno ( PP ) | 40 – 100 |

| Policarbonato ( PC ), poliamida ( PA ) | 80 – 160 |

| PA reforzado con fibra de vidrio | 120 – 200 |

Los plásticos de ingeniería como el policarbonato ( PC ) o la poliamida ( PA ) son diferentes. Son más complejos debido a su grosor y requisitos de resistencia. Recuerdo un de PC donde la presión de inyección debía ser exactamente la correcta, entre 100 y 140 MPa, para un acabado perfecto.

Error 2: Pasar por alto las características del producto y del molde

Una vez ignoré el efecto del tamaño del producto y la complejidad del molde. Trabajé en una pequeña pieza de juguete y usé baja presión, lo cual fue correcto. Luego, el proyecto cambió a un tablero de coche grande, que de repente requirió entre 150 y 180 MPa para rellenar todos los pequeños detalles.

El tamaño y la complejidad de su producto juegan un papel vital a la hora de determinar la presión:

- Las piezas pequeñas y sencillas pueden necesitar únicamente entre 30 y 80 MPa .

- Un tablero de instrumentos grande requiere hasta 180 MPa .

Además, las características del molde, como el tamaño de la compuerta y los canales, influyen en las necesidades de presión. El tamaño de la compuerta, el sistema de canales y la ventilación del molde son muy importantes. Una compuerta más grande y canales más lisos permiten una presión más baja; por el contrario, un molde con áreas estrechas podría requerir una presión mayor (12) de entre 20 y 50 MPa más para superar la resistencia.

Error 3: No ajustar los aditivos

Aprendí lecciones difíciles sobre aditivos como las fibras de vidrio que modifican el grosor. En una ocasión, con PA , no ajusté la presión, lo que provocó deformación y desgaste.

Los aditivos como la fibra de vidrio aumentan la viscosidad, lo que exige presiones más altas. Es importante ajustar la configuración según se trabaje con materiales rellenos o reforzados. Ajustar la configuración de inyección 13 sin tener en cuenta estos aditivos puede provocar defectos como deformaciones o desgaste excesivo de la maquinaria.

Error 4: Monitoreo y ajuste inadecuados

Solía pensar que la monitorización en tiempo real no era necesaria hasta que fabricar muchas piezas defectuosas se volvió demasiado fácil.

A menudo se subestima la monitorización en tiempo real de la presión de inyección. Sin ajustes continuos basados en la retroalimentación, se corre el riesgo de producir un gran volumen de piezas defectuosas.

Implementar sistemas de monitorización en tiempo real 14 puede ayudar a mantener la presión correcta durante toda la producción.

Evitar estos errores garantiza no solo la calidad, sino también una producción eficiente. Adapte la configuración de inyección a las necesidades específicas de cada proyecto; una lección que he aprendido y que sigue siendo muy beneficiosa.

Los materiales de PE requieren una presión de inyección de 100 a 160 MPa.FALSO

Los materiales de PE normalmente necesitan entre 40 y 100 MPa debido a una mejor fluidez.

Las piezas automotrices grandes necesitan una presión de 150 a 180 MPa.Verdadero

Las formas y tamaños complejos en piezas de automóviles requieren presiones más altas.

Conclusión

La presión de inyección óptima para el moldeo oscila entre 30 y 200 MPa , y depende del tipo de material, el tamaño del producto y el diseño del molde. Comprender estos factores garantiza una producción de calidad.

-

Descubra cómo los diferentes niveles de viscosidad afectan la presión de inyección requerida en los procesos de moldeo. ↩

-

Comprenda cómo los aditivos influyen en las propiedades del material y ajustan las presiones de moldeo. ↩

-

Descubra cómo los diferentes diseños de moldes pueden afectar la presión de inyección necesaria para un moldeo eficaz. ↩

-

Descubra cómo el dominio de las propiedades de los materiales mejora las decisiones de diseño y afecta la eficiencia de la fabricación. ↩

-

Explore los diferentes materiales plásticos utilizados en el moldeo por inyección para comprender sus propiedades y requisitos. ↩

-

Descubra estrategias de diseño de moldes que pueden mejorar la eficiencia del moldeo por inyección y la calidad del producto. ↩

-

Conozca los métodos para optimizar los procesos de fabricación en moldeo por inyección para lograr una mejor eficiencia. ↩

-

Aprenda configuraciones de presión específicas para materiales reforzados con fibra de vidrio para garantizar un llenado y una calidad adecuados del molde. ↩

-

Descubra cómo la ventilación optimizada del molde puede ayudar a reducir la presión necesaria en el moldeo por inyección. ↩

-

Descubra herramientas que ayudan a optimizar la presión de moldeo por inyección para obtener mejores resultados de producción. ↩

-

Obtenga más información sobre cómo las diferentes propiedades de los materiales influyen en la configuración adecuada de la presión de inyección. ↩

-

Comprenda cómo la complejidad del molde requiere presiones más altas para garantizar un llenado completo. ↩

-

Descubra técnicas para modificar los parámetros de inyección cuando trabaja con materiales rellenos o reforzados. ↩

-

Conozca los sistemas que ayudan a mantener la presión de inyección adecuada durante la producción. ↩