¿Alguna vez has pensado en cómo fortalecer los productos plásticos mediante moldeo por inyección?

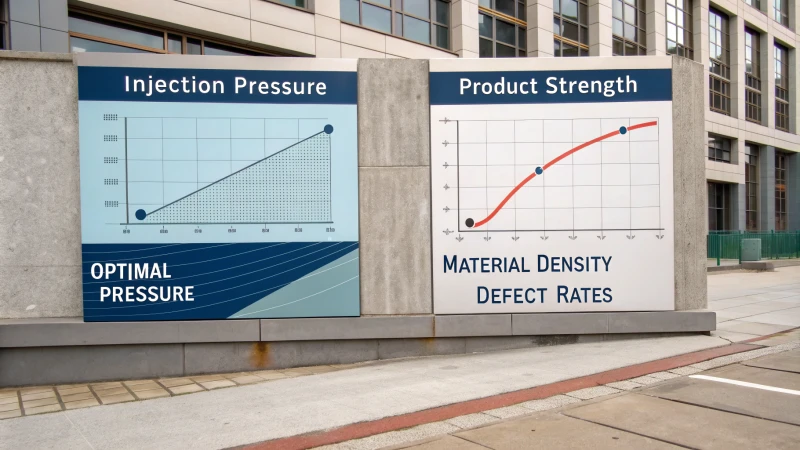

Para aumentar la resistencia del producto en el moldeo por inyección, ajuste la presión y la velocidad de inyección. Optimice la configuración del embalaje para ver mejoras. Maneje cuidadosamente la temperatura del molde y el tiempo de enfriamiento. Estos cambios conducen a un mejor flujo de material y enfriamiento. De este modo se obtienen productos realmente resistentes. El resultado son productos confiables.

Recuerdo haber empezado con el moldeo por inyección. Fue como resolver un rompecabezas difícil. Cada pequeño cambio fue una verdadera victoria. Cada parámetro interactúa con otros. Estas conexiones ayudan a perfeccionar el proceso. De esta precisión se obtienen resultados sólidos.

Una temperatura más alta del molde aumenta la resistencia del producto.Verdadero

El aumento de la temperatura del molde permite un mejor flujo del material, mejorando la resistencia.

La reducción del tiempo de enfriamiento debilita el producto moldeado.Verdadero

Tiempos de enfriamiento más cortos pueden provocar una solidificación incompleta y debilitar la resistencia.

- 1. ¿Cómo influye la presión de inyección en la resistencia del producto?

- 2. ¿Por qué la velocidad de inyección es crucial para un llenado uniforme?

- 3. ¿Cómo afectan los parámetros del embalaje a la densidad del producto?

- 4. ¿Cómo mejora el control de la temperatura del molde la resistencia del producto?

- 5. ¿Por qué el tiempo de enfriamiento es crítico para la estabilidad estructural?

- 6. Conclusión

¿Cómo influye la presión de inyección en la resistencia del producto?

¿Alguna vez ha pensado en cómo pequeños cambios en la presión de inyección cambian totalmente la fuerza de un producto?

La presión de inyección es muy importante en el moldeo. Llena la cavidad completamente y aumenta la densidad del material. Esto afecta directamente la fuerza del producto. Cambiar la presión es crucial. Detiene defectos y fortalece materiales como la poliamida ( PA ).

El papel de la presión de inyección

Recuerdo haberme dado cuenta de lo importante que es la presión de inyección en el moldeado de plástico 1 . Durante un proyecto, enfrentamos problemas con la resistencia de algunas piezas moldeadas. Ajustar la presión ayudó a que el plástico llenara cada parte del molde, mejorando tanto la densidad como la resistencia del producto. Por ejemplo, con plásticos de ingeniería resistentes como la poliamida ( PA ), el uso de una presión de 70-80 MPa a 90-100 MPa marcó una gran diferencia. Fue muy efectivo.

Sin embargo, el equilibrio es muy importante. Demasiada presión puede causar estrés y debilitar el producto con el tiempo. Es como meterse dentro de unos vaqueros que son demasiado pequeños; no funciona a largo plazo. Por eso, realizamos pruebas de moldes para encontrar el equilibrio adecuado.

Consideraciones sobre la velocidad de inyección

La velocidad también juega un papel importante. En un proyecto con carcasas electrónicas, fue necesario ajustar la velocidad para evitar defectos y asegurar un llenado uniforme. Al aumentar la velocidad de 30-40 mm/s a 40-50 mm/s, logramos excelentes resultados para diseños de paredes delgadas. Sin embargo, ir demasiado rápido puede provocar marcas de rociado, como si se acelerara en una autopista.

Optimización de parámetros de embalaje

No ignore los parámetros del empaque si desea productos más fuertes. Aprendí esto temprano cuando vi cómo mantener la presión afecta el resultado. Aumentarlo de 40-50 MPa a 60-70 MPa redujo los defectos al manejar la pérdida de volumen por contracción. Además, aumentar el tiempo de retención de 5 a 8 segundos a 8 a 12 segundos ayudó a lograr una mejor solidificación.

| Parámetro | Aumento recomendado | Beneficio |

|---|---|---|

| Mantener la presión | 40-50 MPa a 60-70 MPa | Reduce la contracción |

| Tiempo de espera | 5-8 a 8-12 | Mejora la densidad |

Temperatura del molde y tiempo de enfriamiento

El control de la temperatura es realmente vital. Recuerdo un proyecto que involucraba plásticos cristalinos como el polipropileno ( PP ). El ajuste de la temperatura del molde de 30-40 ℃ a 50-60 ℃ condujo a una estructura cristalina más regular y a una mayor resistencia. En el caso de los plásticos no cristalinos, elegir la temperatura adecuada relajó las cadenas moleculares y mejoró la resistencia.

El tiempo de enfriamiento también exige paciencia. Para productos de paredes gruesas, extender el tiempo de enfriamiento de 20 a 30 segundos a 30 a 40 segundos preserva la forma y la estabilidad después del desmolde.

Centrarse en estos parámetros permite a los fabricantes mejorar significativamente la resistencia y la calidad del producto en los procesos de moldeo por inyección.

El aumento de la presión de inyección aumenta la densidad del producto.Verdadero

Una presión más alta asegura el llenado completo del molde, mejorando la densidad.

La velocidad de inyección excesiva elimina todos los defectos.FALSO

Las velocidades demasiado rápidas pueden provocar defectos como marcas de pulverización.

¿Por qué la velocidad de inyección es crucial para un llenado uniforme?

¿Alguna vez pensaste por qué tus piezas moldeadas por inyección a veces no son perfectas? ¡La velocidad de su inyección podría ser la razón!

La velocidad de inyección es muy importante para un llenado uniforme de un molde. Decide qué tan uniforme y rápidamente se distribuye el material caliente dentro del molde. Esto afecta directamente a la calidad del producto. La velocidad correcta probablemente reduce defectos como líneas de flujo y espacios vacíos. Ayuda a mantener todas las piezas iguales. La calidad y la consistencia son importantes.

Comprender el impacto de la velocidad de inyección

La velocidad de inyección se asemeja a una situación de Ricitos de Oro en el moldeo: la velocidad perfecta produce maravillas. Determina la rapidez con la que el material fundido se asienta en el molde. Para formas complejas o diseños de paredes delgadas, la velocidad adecuada llena cada rincón antes de que comience el enfriamiento. El ajuste adecuado de la velocidad 2 detiene los defectos de manera efectiva. Esto es realmente importante.

Equilibrio de la velocidad y la presión de inyección

Al principio pensé que aumentar la velocidad era la solución definitiva. Pero también implica una gestión cuidadosa de la presión. Tanto la velocidad como la presión deben trabajar juntas. Para materiales como la poliamida, ajustar la presión suavemente, de 70-80 MPa a 90-100 MPa, mantiene el material libre de tensiones y evita problemas.

| Material | Presión original (MPa) | Presión optimizada (MPa) |

|---|---|---|

| Poliamida ( PA ) | 70-80 | 90-100 |

El papel de la velocidad de inyección en la prevención de defectos

Una mayor velocidad de inyección reduce el tiempo de enfriamiento, evitando llenados incompletos y burbujas de aire. Sin embargo, el exceso de velocidad puede provocar marcas en la superficie. El ajuste de la velocidad de 30-40 mm/s a 40-50 mm/s para carcasas electrónicas las mantiene afiladas e intactas. Este ajuste es crucial para mantener la integridad del producto 3 .

Velocidad de inyección y densidad del producto

La velocidad de inyección afecta la densidad junto con el relleno, al igual que el horneado, donde al acelerarse se obtienen tortas planas. La presión y el tiempo correctos ayudan a controlar la contracción, salvando el producto. El aumento de la presión de retención en el policarbonato ayuda a la densidad y la resistencia.

| Tipo de producto | Presión de mantenimiento original (MPa) | Presión de mantenimiento optimizada (MPa) |

|---|---|---|

| policarbonato | 40-50 | 60-70 |

La densidad es realmente importante.

Consideraciones sobre la temperatura del molde y el tiempo de enfriamiento

La temperatura correcta del molde evita deformaciones. Es similar a configurar correctamente el horno. En el caso del polipropileno, mantener la temperatura entre 50 y 60 ℃ favorece la cristalización, haciéndolo más fuerte. El tiempo de enfriamiento adecuado, especialmente para productos gruesos, es como dejar que las galletas se enfríen, sin que se desmoronen.

Equilibrar estos parámetros con la velocidad de inyección es crucial para lograr un llenado uniforme y una calidad óptima del producto en los procesos de moldeo por inyección.

Estas estrategias probablemente puedan mejorar la producción. Explora más técnicas 4 para dominar el moldeado.

La alta velocidad de inyección evita el enfriamiento antes del llenado.Verdadero

La alta velocidad garantiza que el material fundido llene el molde antes de enfriarse, evitando defectos.

Aumentar la velocidad de inyección siempre mejora la calidad del producto.FALSO

Una velocidad excesiva puede provocar defectos como marcas de pulverización, lo que reduce la calidad.

¿Cómo afectan los parámetros del embalaje a la densidad del producto?

¿Alguna vez pensó en cómo pequeños cambios en el empaque cambian el peso y la calidad del producto? Únase a mí para explorar este interesante mundo.

Los elementos del embalaje, como la presión de inyección, la velocidad y el tiempo de enfriamiento, desempeñan un papel crucial en la configuración de la densidad del producto. Ajustar estos factores ayuda a que el molde se llene por completo. Esto reduce los defectos y fortalece el producto. Es muy importante.

Ajuste de presión y velocidad de inyección

Exploremos el mundo del moldeo por inyección. Tuve un gran "¡Ajá!" momento una vez. Imagínese trabajar duro en una nueva pieza de poliamida y descubrir que la densidad es incorrecta. La clave era ajustar la presión y la velocidad. El problema se resolvió aumentando la presión de 70-80 MPa a 90-100 MPa. El equilibrio es crucial: la presión adicional provoca estrés en el interior.

Asimismo, la velocidad es otro factor interesante. Es como encontrar el nivel de comodidad adecuado. Para diseños complejos o piezas delgadas, es importante aumentar la velocidad de 30-40 mm/s a 40-50 mm/s. Pero ten cuidado; ir demasiado rápido provoca marcas de rociado.

Optimización de los parámetros de embalaje

Configuración de la presión y el tiempo de envasado

Mejorar una línea de productos de policarbonato fue muy gratificante. Fue como resolver un rompecabezas. El aumento de la presión de embalaje de 40-50 MPa a 60-70 MPa contracción fija y resistencia mejorada. Sin embargo, era necesaria una atención cuidadosa, como caminar sobre la cuerda floja, para evitar problemas como el flasheo.

El tiempo de espera importa mucho. Es como esperar a que suba la masa. Ampliar el tiempo de 5 a 8 segundos a 8 a 12 segundos, especialmente con productos más espesos, produjo resultados fantásticos.

| Tipo de producto | Presión de mantenimiento (MPa) | Tiempo de espera (segundos) |

|---|---|---|

| Productos para PC | 60-70 | 8-12 |

| Paredes gruesas | – | 8-12 |

Controlar la temperatura del molde

El control de la temperatura en el moldeo es una clave oculta en la cristalización del producto 5 . Por ejemplo, trabajar con plásticos cristalinos como el polipropileno implicaba ajustar la temperatura del molde de 30-40 ℃ a 50-60 ℃. Este cambio ayudó a la cristalización y fortaleció el producto.

Ajuste del tiempo de enfriamiento

Un proyecto difícil involucraba productos de paredes gruesas que necesitaban una refrigeración especial. Ampliar el tiempo de enfriamiento de 20 a 30 segundos a 30 a 40 segundos mantuvo las dimensiones estables y la estructura fuerte.

Comprender estos parámetros me permitió ajustar la producción, equilibrando el diseño y la función en entornos a gran escala. Realmente se trata de fusionar la ciencia con la creatividad.

El aumento de la presión de inyección mejora la densidad del producto.Verdadero

Una presión más alta asegura el llenado completo del molde, aumentando la densidad del producto final.

Bajar la temperatura del molde aumenta la resistencia del producto.FALSO

El aumento de la temperatura del molde mejora la cristalización y la resistencia estructural.

¿Cómo mejora el control de la temperatura del molde la resistencia del producto?

¿Alguna vez pensó en cómo el cambio de temperatura del molde aumenta la resistencia del producto? ¡Es casi como magia, pero es ciencia!

Controlar la temperatura del molde es importante para crear productos moldeados fuertes. Las fábricas establecen la temperatura correcta para diversos materiales. Los plásticos cristalinos se benefician de una cristalización mejorada. Los plásticos no cristalinos se benefician del ajuste de las cadenas moleculares. Esto da como resultado productos más fuertes. Realmente lo es.

Impacto en los plásticos cristalinos

Recuerdo cuando comencé en la industria y descubrí cómo la temperatura del molde podía cambiarlo todo. Piense en plásticos cristalinos como el polipropileno ( PP ). El aumento de la temperatura del molde a aproximadamente 50-60 ℃ produce un patrón cristalino más uniforme, lo que aumenta la resistencia del producto. Fue como encontrar un truco escondido en un juego en el que de repente todas las piezas encajan.

| Factor | Efecto sobre la fuerza |

|---|---|

| Mayor temperatura del molde | Promueve la cristalización |

| Bajar la temperatura del molde | Puede impedir la solidificación total |

Influencia sobre los plásticos no cristalinos

Luego están los plásticos no cristalinos, como el policarbonato ( PC ). El control adecuado de la temperatura permite que estos materiales aflojen y alineen sus cadenas moleculares. Es como darles un masaje profundo, haciéndolos más duros y menos propensos a tener defectos.

Equilibrio de la presión y la velocidad de inyección

Durante mi carrera, la presión y la velocidad en los procesos de inyección cobraron mucha importancia. Por ejemplo, con poliamida ( PA ), una presión de inyección 6 llena bien cada parte del molde. Pero es clave encontrar un equilibrio: demasiada presión puede causar estrés en el interior. Cambiar la velocidad de inyección afecta las velocidades de enfriamiento, lo que luego cambia la fuerza.

| Factor | Efecto sobre la fuerza |

|---|---|

| Presión optimizada | Mejora la densidad |

| Enfriamiento extendido | Mejora la integridad estructural |

Optimización de parámetros de embalaje

Mejorar los detalles del embalaje es otra tarea importante en este campo. Una mayor presión de retención 7 ayuda a reducir la contracción durante el enfriamiento, lo que aumenta la densidad y la resistencia. Para productos gruesos, es esencial un tiempo de espera más prolongado para evitar que se doblen.

Consideraciones sobre el tiempo de enfriamiento

El tiempo de enfriamiento es crucial y a menudo se ignora. Un tiempo de enfriamiento suficiente permite que el material se endurezca por completo, lo que reduce los riesgos de cambio de forma después de retirarlo del molde. Para artículos más gruesos, un enfriamiento más prolongado es vital para mantenerlos sólidos. Es como dejar que un guiso se cocine el tiempo suficiente para obtener el mejor sabor, aportando fuerza en este caso.

Una temperatura más alta del molde promueve la cristalización en PP.Verdadero

Las temperaturas más altas permiten estructuras cristalinas regulares, lo que mejora la resistencia.

Los plásticos no cristalinos requieren altas temperaturas para ser resistentes.Verdadero

Las temperaturas controladas relajan las cadenas moleculares, mejorando la resistencia del material.

¿Por qué el tiempo de enfriamiento es crítico para la estabilidad estructural?

Todo el mundo conoce esa sensación cuando un dispositivo querido funciona perfectamente. Nadie pregunta por qué sucede. Bueno, el proceso de enfriamiento juega un papel crucial. Déjame explicarte por qué es vital.

El tiempo de enfriamiento es esencial para que los materiales se endurezcan de manera uniforme. Reduce la tensión dentro del material. Este proceso aumenta la resistencia y estabilidad del material. También ayuda a cumplir estándares de calidad muy importantes en la fabricación.

El papel del tiempo de enfriamiento en la solidificación del material

El tiempo de enfriamiento determina cómo los materiales pasan del estado líquido al sólido. Un período de enfriamiento prolongado asegura que el material 8 se solidifique uniformemente, evitando una distribución desigual de la densidad. Por ejemplo, en el moldeado de plástico , un tiempo de enfriamiento suficiente evita deformaciones e imprecisiones dimensionales.

Una vez trabajé en un gran proyecto de moldeado de plástico y estaba muy nervioso por la perfección. El tiempo de enfriamiento pronto se volvió muy importante. Decide cómo los materiales cambian de líquidos a sólidos, para que se solidifiquen de manera uniforme. Un enfriamiento incorrecto provoca deformaciones y pérdida de forma. Intenta encajar una pieza de rompecabezas doblada en un marco perfecto: ¡no encajará!

Efectos sobre la microestructura y la estabilidad.

En metalurgia, las velocidades de enfriamiento afectan la microestructura de metales como el acero. Una velocidad de enfriamiento controlada influye en la formación de estructuras cristalinas 9 , mejorando la dureza y la resistencia a la tracción. Para los materiales poliméricos , el enfriamiento lento puede mejorar la alineación molecular y mejorar las propiedades mecánicas.

Mientras diseñaba una pieza de acero, aprendí la importancia de controlar el enfriamiento para lograr la microestructura adecuada. Estas estructuras afectan mucho la resistencia y la dureza. En el caso de los polímeros, el enfriamiento lento mantiene las moléculas alineadas, lo que les da más robustez.

Ajuste de presión y velocidad de inyección

Ajustar la presión y la velocidad de inyección es esencial para un moldeo preciso. Una presión de inyección más alta puede llenar los moldes por completo, mientras que la velocidad regulada garantiza un llenado uniforme de la cavidad. Estos ajustes evitan defectos como huecos o marcas de rociado, que afectan la integridad estructural del producto final.

En un proyecto con plásticos de ingeniería, descubrí que la presión de inyección y la velocidad necesitaban un equilibrio. Una presión más alta llenaba los moldes por completo, pero demasiada presión causaba estrés. El ajuste de velocidad rellenó formas complejas de manera más uniforme, evitando defectos como marcas de rociado, esos molestos defectos que arruinan la apariencia y el funcionamiento.

| Parámetro | Impacto en la estabilidad |

|---|---|

| Presión de inyección | Garantiza el llenado del molde y la densidad del producto. |

| Velocidad de inyección | Evita defectos, asegura un llenado uniforme |

Optimización de parámetros de embalaje

El ajuste adecuado de la presión del empaque compensa la pérdida de volumen durante el enfriamiento, lo que reduce los agujeros por contracción. Este paso es crucial para mantener la densidad 10 y la resistencia de los productos terminados. Ampliar el tiempo de espera ayuda aún más a lograr propiedades óptimas del material.

Una vez nos enfrentamos a agujeros por contracción en artículos de policarbonato. Al ajustar la presión de los envases, mejoramos su densidad y resistencia. Un tiempo de retención más prolongado permitió que la masa fundida se solidificara perfectamente, algo vital para artículos más gruesos.

Importancia del control de la temperatura del molde

Los ajustes adecuados de temperatura del molde mejoran la estabilidad estructural de los plásticos cristalinos y no cristalinos. Las temperaturas más altas promueven la cristalización en materiales como el polipropileno, lo que da lugar a productos más resistentes.

Aprendí que la temperatura del molde es poderosa. Con plásticos como el polipropileno, cambiar la temperatura del molde es muy importante. Levantarlo ayuda a la cristalización y fortalece el producto final.

Técnicas de ajuste del tiempo de enfriamiento

Para productos de paredes gruesas, es vital ampliar el tiempo de enfriamiento. Los períodos de enfriamiento más prolongados permiten que la estructura interna se estabilice, evitando la deformación posterior al desmolde. Este ajuste es fundamental para lograr las especificaciones deseadas del producto y mantener estándares de calidad consistentes en todos los lotes de producción.

Para productos gruesos, extender el tiempo de enfriamiento se convirtió en un paso habitual en el diseño (como dejar que la masa suba antes de hornearla), lo que garantiza la estabilidad y detiene la deformación después del molde.

Comprender estos factores ayuda a crear productos estables que cumplan con los estándares de la industria; Los diseñadores e ingenieros pueden optimizar los procesos de fabricación para producir productos estructuralmente estables que cumplan con los requisitos de la industria y se adapten de manera eficiente a diferentes propiedades de los materiales, resolviendo bien los problemas de fabricación.

¿Quieres saber más? Descubra cómo el tiempo de enfriamiento afecta los diferentes usos de los materiales. Es fascinante cómo una idea simple mantiene secreta una estructura sólida en muchas áreas.

El tiempo de enfriamiento extendido evita la deformación en la moldura de plástico.Verdadero

Un tiempo de enfriamiento suficiente permite una solidificación uniforme, evitando la deformación.

Las velocidades de enfriamiento más rápidas aumentan la resistencia a la tracción de los metales.FALSO

El enfriamiento controlado, no a velocidades más rápidas, mejora la estructura y la resistencia cristalinas.

Conclusión

Optimice el moldeo por inyección ajustando la presión, la velocidad, la temperatura del molde y el tiempo de enfriamiento para mejorar la resistencia y la calidad del producto, garantizando un mejor flujo de material e integridad estructural.

-

Descubra cómo los diferentes niveles de presión de inyección afectan la calidad y las propiedades de las piezas de plástico moldeadas. ↩

-

Aprenda técnicas para ajustar la velocidad de inyección para mejorar el llenado del molde y reducir defectos. ↩

-

Comprender estrategias para prevenir defectos comunes como marcas de rociado y trampas de aire. ↩

-

Explore técnicas integrales para dominar las complejidades del moldeo por inyección. ↩

-

Explore cómo el ajuste de la presión de inyección afecta la densidad y la calidad de los productos moldeados. ↩

-

Descubra cómo ajustar la presión de inyección puede optimizar la resistencia y densidad del plástico. ↩

-

Comprenda por qué mantener la presión es crucial para evitar la contracción y mejorar la resistencia del producto. ↩

-

Descubra cómo el tiempo de enfriamiento afecta las transiciones de materiales de líquido a sólido, lo que afecta la integridad del producto. ↩

-

Descubra cómo el enfriamiento controlado influye en las estructuras cristalinas de metales como el acero. ↩

-

Comprenda cómo los ajustes de presión del embalaje mejoran la densidad y la resistencia del producto. ↩