Ser diseñador en la industria de fabricación de plásticos me ha enseñado la importancia de reducir defectos como las marcas de fusión. Reducir estos defectos es esencial. Ajustar la temperatura de fusión es fundamental en esta tarea. ¡Me entusiasma mucho compartir mis conocimientos y experiencias!

Para minimizar las marcas de fusión en el moldeo por inyección, ajuste la temperatura de fusión dentro del rango óptimo para cada material y considere los efectos de la velocidad y la presión de inyección.

Compartiré mi experiencia para encontrar los mejores pasos para ajustar la temperatura de fusión. He enfrentado muchos desafíos con las marcas de fusión. Comprender las propiedades de los materiales lo cambió todo para mí. Cada tipo de plástico tiene su rango de temperatura de fusión ideal. Por ejemplo, el poliestireno necesita entre 180 y 280 °C. El polipropileno, entre 200 y 280 °C. Conocer el material y sus peculiaridades es clave.

Aumentar la temperatura de fusión también es útil. Recuerdo haber aumentado la temperatura del policarbonato de 280-300 °C a 300-320 °C. Este cambio redujo considerablemente esas molestas marcas de fusión. Sin embargo, una temperatura demasiado alta daña mucho el producto. Para mí, equilibrar la calidad con la eficiencia es crucial. La estructura del molde también es importante. Optimizar los canales de refrigeración ha evitado muchos problemas derivados de temperaturas desiguales. Descubrí que ajustar la temperatura de fusión junto con otros factores, como la velocidad de inyección, es vital. Realmente ayuda a lograr los mejores resultados.

El ajuste adecuado de la temperatura de fusión reduce las marcas de fusión.Verdadero

Ajustar correctamente la temperatura de fusión puede minimizar defectos como marcas de fusión en el moldeo por inyección, lo que da como resultado componentes de mayor calidad.

Las temperaturas de fusión más altas siempre eliminan las marcas de fusión.FALSO

Si bien las temperaturas de fusión más altas pueden ayudar a reducir las marcas de fusión, también pueden provocar otros defectos, lo que hace que esta afirmación sea falsa.

- 1. ¿Por qué es importante la temperatura de fusión en el moldeo por inyección?

- 2. ¿Cómo afecta la elección del material al ajuste de la temperatura de fusión?

- 3. ¿Cuáles son los riesgos de las altas temperaturas de fusión?

- 4. ¿Cómo puede el diseño del molde influir en la gestión de la temperatura de fusión?

- 5. ¿Qué parámetros adicionales deben considerarse junto con la temperatura de fusión?

- 6. Conclusión

¿Por qué es importante la temperatura de fusión en el moldeo por inyección?

¿Alguna vez te has sentido confundido sobre el papel de la temperatura de fusión en el moldeo por inyección? ¡De verdad que lo entiendo! La temperatura de fusión es fundamental en el moldeo por inyección. Ayuda a obtener la mejor calidad del producto. Analicemos por qué conocerla es crucial para obtener resultados perfectos.

La temperatura de fusión es crucial en el moldeo por inyección, ya que determina el flujo del material y la calidad del producto. Un control adecuado de la temperatura dentro de rangos específicos reduce los defectos de fabricación y garantiza resultados consistentes y de alta calidad para diferentes plásticos.

Comprender las propiedades de los materiales

La temperatura de fusión es más que un simple número en una máquina; es clave para el moldeo por inyección. Cada tipo de plástico tiene su propio rango de temperatura de fusión, que debe respetarse para evitar la degradación del material. Es como si tuvieran sus zonas de confort. Por ejemplo:

| Material | Rango de temperatura de fusión (°C) |

|---|---|

| Poliestireno (PS) | 180 – 280 |

| Polipropileno (PP) | 200 – 280 |

| Cloruro de polivinilo (PVC) | 160 – 220 |

Comprender este factor es crucial, ya que influye en el comportamiento del material y la calidad del producto final. Al igual que un chef necesita la temperatura adecuada para hornear un pastel, nosotros necesitamos la temperatura de fusión ideal para obtener piezas moldeadas perfectas.

Los materiales sensibles al calor, como el PVC, son delicados. Aprendí esto durante un proyecto cuando aumenté demasiado la temperatura. El PVC se descompuso y liberó gases nocivos como el cloruro de hidrógeno. Esto afectó el producto y mi equipo, lo que me enseñó lo cuidadoso que debo ser con las temperaturas de fusión.

Aumentar adecuadamente la temperatura de la masa fundida

Aumentar la temperatura de fusión se trata de equilibrio. Temperaturas más altas reducen la viscosidad, lo que permite un flujo más uniforme en el molde. En una ocasión, aumenté la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C. Fue como pasar de un goteo a un flujo constante; la reducción de las marcas de fusión fue increíble, mejorando el aspecto y la funcionalidad del producto.

Sin embargo, una temperatura de fusión demasiado alta conlleva el riesgo de degradación térmica, lo que puede comprometer las propiedades mecánicas y prolongar los tiempos de enfriamiento. Por lo tanto, es fundamental equilibrar la temperatura de fusión con la calidad y la eficiencia del producto.

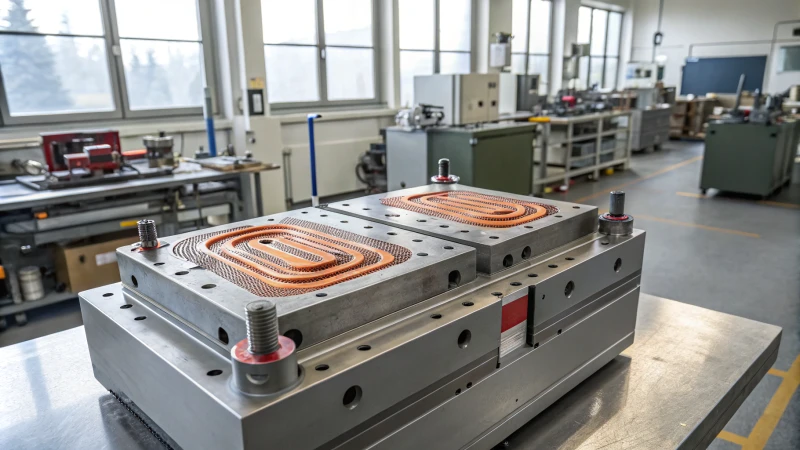

Considere la estructura del molde y el sistema de enfriamiento

El diseño de la estructura del molde y de los sistemas de refrigeración influye significativamente en la gestión de la temperatura de fusión. En una ocasión, tuve problemas con canales de refrigeración mal diseñados que provocaban una rápida caída de la temperatura local de la fusión, lo que provocaba feas marcas de fusión.

Para lograr una distribución uniforme de la temperatura, es fundamental optimizar la disposición de los canales de refrigeración. Por ejemplo, el uso de canales de refrigeración conformados permite una mejor adaptación a las formas de la cavidad del molde, lo que permite un control preciso de la refrigeración y reduce los defectos.

Con ajuste de otros parámetros del proceso

Los cambios de temperatura de fusión funcionan con otros parámetros como la presión y la velocidad de inyección. Al aumentar la temperatura de fusión, suelo reducir la presión y la velocidad de inyección. Por ejemplo, en un proyecto con material ABS, aumentar la temperatura de fusión me permitió reducir la presión de inyección entre un 10 % y un 15 % y la velocidad entre un 20 % y un 30 %. ¿El resultado? Menos marcas de fusión con la calidad intacta: ¡un verdadero éxito!

A medida que aumentan las temperaturas de fusión, ajusto el tiempo de retención y la presión, ya que los cambios de contracción requieren atención para evitar defectos y al mismo tiempo garantizar la precisión.

La temperatura de fusión no es solo un detalle; es crucial para crear productos excelentes. Al compartir mis desafíos y aprendizajes, espero inspirarte a explorar el fascinante mundo del moldeo por inyección conmigo

La temperatura de fusión afecta la viscosidad del plástico en el moldeo por inyección.Verdadero

Las temperaturas de fusión más altas reducen la viscosidad, mejorando el flujo dentro de los moldes y mejorando la calidad del producto.

La baja temperatura de fusión puede provocar marcas de fusión en los productos.Verdadero

Una temperatura de fusión insuficiente aumenta la viscosidad, lo que provoca un flujo deficiente y produce defectos visibles como marcas de fusión.

¿Cómo afecta la elección del material al ajuste de la temperatura de fusión?

¿Alguna vez pensaste en cómo los materiales que elegimos modifican la temperatura de fusión durante la producción? La elección correcta aumenta la eficiencia y mejora la calidad del producto final. ¡Exploremos juntos esta compleja conexión!

La elección del material influye significativamente en los ajustes de la temperatura de fusión en el moldeo por inyección. Cada tipo de plástico tiene rangos específicos de temperatura de fusión que afectan la viscosidad y el flujo, esenciales para prevenir defectos y mejorar la eficiencia de la producción.

Aumente la temperatura de fusión con cuidado

Una temperatura de fusión más alta suele reducir la viscosidad. Esto permite que el plástico fluya con fluidez hacia la cavidad del molde. Recuerdo haber aumentado la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C. Este cambio redujo las marcas de fusión. Fue gratificante observar cómo un simple cambio mejoraba la calidad del producto. Sin embargo, ajustar la temperatura demasiado alta podría causar degradación térmica, lo que debilita el producto final. Equilibrar la calidad y la eficiencia puede ser complicado, pero es fundamental.

La estructura del molde y el sistema de enfriamiento son importantes

La estructura del molde y los sistemas de refrigeración son muy importantes para la temperatura de fusión. Al principio de mi carrera, ignoré esto y me enfrenté a problemas con la distribución desigual de la temperatura. Esto causaba defectos como marcas de fusión. Optimicé los canales de refrigeración con diseños de seguimiento de la forma. Este cambio fue emocionante. Mejoró los ajustes dentro de las cavidades del molde. Un control preciso de la refrigeración redujo notablemente las variaciones de temperatura y los defectos. ¡Qué alivio!

Coordinar con otras configuraciones de proceso

El ajuste de la temperatura de fusión debe coincidir con otros ajustes de inyección, como la presión y la velocidad. Aumentar la temperatura de fusión me permite reducir la presión y la velocidad de inyección gracias a una mejor fluidez. Por ejemplo, con material ABS, aumenté la temperatura de fusión y reduje la presión de inyección entre un 10 y un 15 %. La velocidad disminuyó entre un 20 y un 30 %. Este ajuste minimizó las marcas de fusión y evitó defectos como los bordes salientes. ¡Fue un éxito rotundo!

Ajuste del tiempo de retención y la presión: a temperaturas más altas, la contracción del material cambia, lo que requiere ajustes de presión para obtener un tamaño preciso.

Comprender estas complejas relaciones me ayudó a seleccionar materiales y establecer parámetros de procesamiento con prudencia. Como resultado, la calidad del producto y la eficiencia de la producción mejoraron.

Para más información sobre la optimización de la temperatura en el moldeo por inyección, lea nuestros artículos sobre propiedades de los materiales y técnicas de diseño de moldes . ¡Disfrute de la lectura!

Comprender las propiedades de los materiales

La elección del material influye significativamente en los ajustes de la temperatura de fusión. Los distintos plásticos presentan rangos de temperatura de fusión únicos. Por ejemplo:

| Material | Rango de temperatura de fusión (°C) |

|---|---|

| Poliestireno (PS) | 180 – 280 |

| Polipropileno (PP) | 200 – 280 |

| Cloruro de polivinilo (PVC) | Rango estrecho, sensible a la temperatura |

Al principio, trabajé con varios plásticos y me sorprendió la gran diferencia entre sus propiedades. Por ejemplo, el poliestireno (PS) se funde entre 180 y 280 °C, mientras que el polipropileno (PP) se funde alrededor de 200 y 280 °C. Esta diferencia me demostró la importancia de conocer estos rangos. Es crucial ajustar correctamente las temperaturas de fusión. Ignorar estos límites podría dañar el material o alterar sus características únicas. ¡Es fundamental respetarlos!

Una experiencia reveladora con el cloruro de polivinilo (PVC) fue clave. Descubrí que el PVC es sensible al calor y se funde en un rango estrecho. Durante un proyecto, por error, ajusté la temperatura demasiado alta. Esto provocó que el PVC se descompusiera y liberara cloruro de hidrógeno. Desafortunadamente, este error perjudicó la calidad del producto. Incluso corroyó algunos equipos. ¡Una dura lección!

Para materiales sensibles al calor como el PVC, un control preciso de la temperatura es fundamental. El calor excesivo puede provocar descomposición, liberando gases nocivos como el cloruro de hidrógeno. Por el contrario, una temperatura demasiado baja produce una alta viscosidad, lo que dificulta el flujo y provoca defectos.

Aumentar adecuadamente la temperatura de fusión

Aumentar la temperatura de fusión generalmente reduce la viscosidad, lo que permite un flujo más uniforme dentro de la cavidad del molde. Por ejemplo, elevar la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C puede reducir eficazmente las marcas de fusión. Sin embargo, es fundamental tener precaución; temperaturas demasiado altas pueden causar degradación térmica, lo que compromete las propiedades mecánicas del producto final. Los factores a considerar incluyen:

- Calidad del producto : Manteniendo la integridad sin daño térmico.

- Eficiencia de producción : equilibrio entre los tiempos de enfriamiento y la duración del ciclo.

Considere la estructura del molde y el sistema de enfriamiento

El diseño del molde y su sistema de refrigeración influyen profundamente en la temperatura de fusión. Un diseño inadecuado de los canales de refrigeración puede provocar una distribución desigual de la temperatura, causando defectos como marcas de fusión. Optimizar los canales de refrigeración permite lograr un control uniforme de la temperatura en todo el molde.

Por ejemplo, el uso de canales de enfriamiento de seguimiento de forma permite:

- Ajuste mejorado dentro de las cavidades del molde.

- Control preciso sobre las tasas de enfriamiento, minimizando así las variaciones de temperatura locales que provocan defectos.

Con ajuste de otros parámetros del proceso

Los ajustes de la temperatura de fusión deben estar en consonancia con otros parámetros de inyección, como la presión y la velocidad. Aumentar la temperatura de fusión permite reducir la presión y la velocidad de inyección gracias a una mayor fluidez. Por ejemplo, al aumentar la temperatura de fusión del material ABS, reducir la presión de inyección entre un 10 % y un 15 % y la velocidad entre un 20 % y un 30 % puede minimizar eficazmente las marcas de fusión y prevenir defectos como los bordes salientes.

- Ajuste del tiempo de retención y la presión : Las temperaturas más altas pueden alterar la contracción del material, lo que requiere ajustes en la presión de retención para lograr precisión dimensional.

Considere esta tabla que resume los ajustes recomendados:

| Parámetro | Cambio recomendado |

|---|---|

| Presión de inyección | Reducir entre un 10 y un 15% |

| Velocidad de inyección | Reducir entre un 20 y un 30% |

| Manteniendo la presión | Ajustar en función de la contracción del material |

Al comprender estas relaciones, los fabricantes pueden tomar decisiones informadas sobre la selección de materiales y los parámetros de procesamiento, mejorando tanto la calidad del producto como la eficiencia de la producción.

Para obtener más información sobre cómo optimizar los ajustes de la temperatura de fusión en el moldeo por inyección, consulte nuestros artículos relacionados sobre propiedades del material 1 y técnicas de diseño de moldes 2 .

Diferentes plásticos tienen rangos de temperatura de fusión únicos.Verdadero

Cada tipo de plástico tiene un rango de temperatura de fusión específico, lo que afecta su comportamiento durante el procesamiento.

Las temperaturas de fusión más altas siempre mejoran la calidad del producto.FALSO

Si bien las temperaturas de fusión más altas pueden mejorar el flujo, también pueden provocar degradación térmica y comprometer la calidad si son excesivas.

¿Cuáles son los riesgos de las altas temperaturas de fusión?

¿Alguna vez has estado en un proceso de fabricación y te has sentido preocupado por las temperaturas de fusión? Conozco esa sensación. Comprender estos riesgos es crucial, ya que modifican significativamente la calidad y la eficiencia del producto.

Las altas temperaturas de fusión pueden causar daños térmicos en los plásticos, lo que afecta su resistencia y genera defectos. Es fundamental comprender los rangos de fusión específicos y ajustar la configuración del procesamiento para mantener la calidad del producto.

Comprender las propiedades de los materiales

Recuerdo mis inicios en el diseño de productos. Me sentía abrumado por la gran variedad de materiales plásticos y sus singulares temperaturas de fusión. Cada material plástico tiene rangos de temperatura de fusión específicos que son cruciales para su procesamiento. Por ejemplo, el poliestireno (PS) suele fundirse entre 180 y 280 °C, mientras que el polipropileno (PP) lo hace entre 200 y 280 °C.

Cada tipo tiene sus propias peculiaridades. Al principio, aprendí a ajustar las temperaturas de fusión. Enseguida comprendí la importancia de mantenerse dentro de estos límites. Si se sobrepasa la temperatura, el material podría degradarse. El cloruro de polivinilo (PVC) es un ejemplo. Su estrecho rango de fusión implica que las altas temperaturas pueden descomponerlo, liberando gas de cloruro de hidrógeno que no solo puede afectar la calidad del producto, sino también corroer la maquinaria. Por el contrario, una temperatura demasiado baja resulta en una alta viscosidad de la fusión y una baja fluidez, lo que provoca marcas de fusión.

Riesgos de degradación térmica

Aumentar la temperatura de fusión podría facilitar la fluidez del plástico; sin embargo, conlleva riesgos de degradación térmica que pueden afectar significativamente las propiedades mecánicas del producto final. A continuación, se presentan algunos resultados potenciales:

| Riesgo | Efecto |

|---|---|

| Resistencia mecánica reducida | Menor resistencia al estrés y la tensión |

| Aumento de los tiempos de ciclo | Tiempos de enfriamiento más largos debido a la retención térmica |

| Mal acabado superficial | Mayor probabilidad de defectos como marcas de fusión |

Por ejemplo, aumenté la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C. Observé menos marcas de fusión; sin embargo, esa pequeña mejora conllevaba el riesgo de degradación del material.

Consideraciones sobre el sistema de enfriamiento

La estructura del molde y el sistema de refrigeración son fundamentales para controlar las temperaturas de fusión. Un diseño deficiente de los canales de refrigeración puede provocar sobrecalentamiento o un enfriamiento rápido; ambos pueden causar marcas de fusión indeseadas.

Para garantizar una distribución uniforme de la temperatura, considere optimizar la disposición de los canales de enfriamiento. El uso de canales de enfriamiento con forma continua permite un mejor control de la temperatura, lo cual es vital para mantener la calidad del producto.

Ajustes de parámetros del proceso

El ajuste de la temperatura de fusión no debe realizarse de forma aislada; es crucial coordinarlo con otros parámetros del proceso, como la presión y la velocidad de inyección. Aumentar la temperatura de fusión puede reducir la presión y la velocidad de inyección, lo que mejora la fluidez y reduce las marcas de fusión.

Por ejemplo, al aumentar la temperatura de fusión del material ABS, pude reducir la presión de inyección entre un 10 % y un 15 %, mientras que la velocidad de inyección disminuyó entre un 20 % y un 30 %. Es como bailar: hay que realizar cada paso correctamente para evitar defectos como bordes salientes.

Conclusión: Equilibrar riesgos y beneficios

Trabajar con altas temperaturas de fusión en el procesamiento de plásticos a veces parece una tarea errática. Requiere equilibrar la temperatura y las propiedades del material. ¿Mi consejo? Evalúe las características específicas de sus materiales y ajuste cuidadosamente los parámetros de procesamiento. Teniendo en cuenta estos detalles, he optimizado eficazmente los procesos de producción; ¡probablemente usted también pueda!

Las altas temperaturas de fusión pueden degradar las propiedades del material de PVC.Verdadero

El calentamiento excesivo del PVC puede provocar su descomposición, afectando su calidad y liberando gases nocivos.

Aumentar la temperatura de fusión siempre mejora el flujo del producto.FALSO

Si bien las temperaturas más altas mejoran el flujo, también corren el riesgo de provocar la degradación térmica de los materiales, lo que afecta las propiedades mecánicas.

¿Cómo puede el diseño del molde influir en la gestión de la temperatura de fusión?

¿Alguna vez has pensado en cómo el diseño de moldes afecta el control de la temperatura de fusión en la fabricación? Es un tema muy interesante que afecta significativamente la calidad del producto. ¡Exploremos los aspectos importantes que influyen en este proceso!

El diseño del molde influye en la gestión de la temperatura de fusión al aprovechar las propiedades del material, optimizar el calentamiento e implementar sistemas de refrigeración eficientes. La coordinación con los parámetros de inyección es vital para mejorar la calidad del producto y la eficiencia de fabricación.

Comprensión del diseño de moldes y las propiedades de los materiales

El diseño de moldes va más allá de la simple apariencia; influye significativamente en la gestión de la temperatura de fusión, ya que requiere comprender las propiedades del material. Esto impacta la calidad del producto y la eficiencia de la producción. Cuando empecé a trabajar en el diseño de moldes, me sorprendió descubrir cómo la elección del material y sus propiedades pueden cambiar drásticamente el producto final. Es similar a cocinar: elegir los ingredientes adecuados es vital para evitar un plato malo

Los distintos materiales plásticos tienen rangos de temperatura de fusión únicos. Por ejemplo, el poliestireno (PS) suele fundirse entre 180 y 280 °C, mientras que el polipropileno (PP) lo hace entre 200 y 280 °C.

Al ajustar la temperatura de fusión, es fundamental garantizar que se mantenga dentro del rango admisible para evitar la degradación de las propiedades del material. Los materiales sensibles al calor, como el cloruro de polivinilo (PVC), requieren una supervisión minuciosa; superar su estrecho rango de fusión puede provocar su descomposición y la producción de gases nocivos como el cloruro de hidrógeno. Esto no solo compromete la calidad del producto, sino que también puede corroer el equipo.

| Material | Rango de temperatura de fusión (°C) | Notas |

|---|---|---|

| Poliestireno | 180 – 280 | Asegúrese de mantenerse dentro del alcance para evitar problemas |

| polipropileno | 200 – 280 | Los ajustes afectan el flujo y la calidad |

| Cloruro de polivinilo | Rango estrecho | Alto riesgo de degradación si se sobrecalienta |

| policarbonato | 280 – 320 | Las temperaturas más altas reducen las marcas de fusión |

Aumentar adecuadamente la temperatura de fusión

Aumentar la temperatura de fusión puede reducir la viscosidad de los plásticos, permitiendo que la masa fundida fluya sin problemas hacia la cavidad del molde. Por ejemplo, elevar la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C minimiza eficazmente las marcas de fusión. Sin embargo, se debe tener precaución: las temperaturas de fusión excesivamente altas pueden provocar degradación térmica, lo que afecta negativamente a las propiedades mecánicas y aumenta los tiempos de enfriamiento.

Es esencial equilibrar este aumento con la calidad del producto y la eficiencia de la producción para evitar defectos y garantizar un flujo óptimo.

Considere la estructura del molde y el sistema de enfriamiento

El diseño del molde y su sistema de refrigeración son fundamentales para controlar las temperaturas de fusión. Un diseño inadecuado de los canales de refrigeración puede provocar caídas rápidas de temperatura local, lo que a su vez crea marcas de fusión en el producto final.

Optimizar la disposición de los canales de enfriamiento es crucial para garantizar una distribución uniforme de la temperatura en todo el molde. Por ejemplo, el uso de canales de enfriamiento que siguen la forma puede mejorar la eficiencia de la transferencia de calor al ajustarse perfectamente a las formas de la cavidad del molde, controlando así las velocidades de enfriamiento con mayor precisión.

Coordinación con otros parámetros del proceso

Los ajustes de la temperatura de fusión siempre deben coordinarse con otros parámetros del proceso, como la presión y la velocidad de inyección. Por ejemplo, aumentar la temperatura de fusión permite reducir la presión de inyección entre un 10 % y un 15 % y la velocidad de inyección entre un 20 % y un 30 % en materiales como el ABS. Esta reducción ayuda a mitigar las marcas de fusión causadas por una presión o velocidad excesivas durante la inyección.

Además, puede ser necesario ajustar el tiempo y la presión de retención; las temperaturas de fusión más altas pueden cambiar las tasas de contracción del material, lo que requiere un control cuidadoso de la presión de retención para mantener la precisión dimensional y reducir posibles defectos.

Para obtener más información sobre cómo optimizar estos parámetros, considere explorar recursos que analizan la gestión de la temperatura de fusión 3 en detalle.

El diseño del molde afecta significativamente la gestión de la temperatura de fusión.Verdadero

El diseño del molde influye directamente en cómo se gestionan las temperaturas de fusión, lo que afecta las propiedades del material y la calidad del producto.

Las temperaturas de fusión más altas siempre mejoran la calidad del producto.FALSO

Las temperaturas de fusión excesivamente altas pueden provocar una degradación térmica, lo que afecta negativamente la calidad del producto.

¿Qué parámetros adicionales deben considerarse junto con la temperatura de fusión?

Adentrarse en el mundo de los plásticos puede ser confuso. La gente suele centrarse en los detalles de la temperatura de fusión. ¡Pero hay mucho más por descubrir! Otros factores también afectan la calidad del producto. Algunos factores realmente mejoran el producto final.

En el procesamiento de plásticos, optimice la temperatura de fusión considerando las propiedades del material, el diseño del molde, los sistemas de enfriamiento y la coordinación con la velocidad y la presión de inyección.

Comprender las propiedades de los materiales

Cada tipo de plástico tiene su propia personalidad, especialmente en cuanto a su temperatura de fusión. Por ejemplo, el poliestireno (PS) generalmente se funde entre 180 y 280 °C, mientras que el polipropileno (PP) suele estar entre 200 y 280 °C. Cuando ajusté por primera vez las temperaturas de fusión sin estos rangos específicos, me enfrenté a dificultades. La degradación del material era un verdadero problema. Recuerdo un proyecto con cloruro de polivinilo (PVC). Su estrecho rango de temperatura de fusión requería una gestión cuidadosa para evitar problemas como la descomposición, que puede producir gases nocivos como el cloruro de hidrógeno. Una gestión adecuada garantiza que la viscosidad de la fusión sea óptima para evitar defectos como las marcas de fusión.

| Rango de temperatura | Tipo de material | Efecto del aumento |

|---|---|---|

| 180 – 280 °C | Poliestireno | Mejora del flujo |

| 200 – 280 °C | polipropileno | Mejora del flujo |

| Rango estrecho | Cloruro de polivinilo (PVC) | Evita la descomposición |

Efecto del aumento de la temperatura de fusión

Aumentar la temperatura de fusión da la sensación de darle al plástico más energía. Este aumento reduce la viscosidad, lo que permite que fluya con fluidez en las cavidades del molde. Recuerdo un proyecto en el que aumentamos la temperatura de fusión del policarbonato (PC) de 280-300 °C a 300-320 °C. El resultado fue impresionante: se observó una reducción significativa de las marcas de fusión y nuestro producto final tenía un aspecto más limpio y profesional.

Sin embargo, una temperatura de fusión demasiado alta puede provocar degradación térmica. Equilibrar la calidad y la eficiencia es crucial; es una cuestión de equilibrio.

Consideraciones sobre la estructura del molde y el sistema de enfriamiento

El diseño del molde es fundamental. Recuerdo una época en la que los canales de refrigeración mal diseñados causaban rápidas caídas de temperatura locales y defectos como marcas de fusión. Optimizar estos canales lo cambió todo; la distribución uniforme de la temperatura en todo el molde ha ahorrado incontables horas de retrabajo.

Coordinación con otros parámetros del proceso

Ajustar la temperatura de fusión no es una tarea individual; requiere coordinación con parámetros como la presión y la velocidad de inyección. En mi experiencia, aumentar la temperatura de fusión del material ABS requirió reducir la presión de inyección entre un 10 % y un 15 % y la velocidad entre un 20 % y un 30 %. Esta cuidadosa calibración evitó las molestas marcas de fusión y evitó defectos como los bordes salientes.

| Cambio de parámetro | Acción requerida | Efecto sobre la calidad del producto |

|---|---|---|

| Temperatura de fusión en aumento | Reducir la presión de inyección | Previene marcas de fusión |

| Temperatura de fusión en aumento | Reducir la velocidad de inyección | Evita defectos |

| Ajustar el tiempo de retención | Garantizar la precisión dimensional | Reduce los problemas de contracción |

Además, los ajustes del tiempo de mantenimiento y la presión son igualmente importantes, ya que las temperaturas de fusión más altas modifican el comportamiento de contracción del material. Los ajustes correctos mantienen la precisión dimensional y minimizan los defectos causados por los cambios de temperatura.

El poliestireno se funde entre 180 y 280 °C.Verdadero

Esta afirmación es verdadera ya que el rango de temperatura de fusión del poliestireno se indica específicamente en el contexto.

Aumentar la temperatura de fusión siempre mejora la calidad del producto.FALSO

Esta afirmación es falsa; temperaturas excesivamente altas pueden provocar degradación térmica y afectar negativamente la calidad.

Conclusión

Aprenda a ajustar la temperatura de fusión en el moldeo por inyección de manera efectiva para reducir las marcas de fusión comprendiendo las propiedades del material, optimizando el diseño del molde y coordinándose con otros parámetros de procesamiento.

-

Descubra cómo las propiedades de los materiales influyen en los procesos de fusión para obtener mejores resultados de producción. ↩

-

Explore las últimas técnicas de diseño de moldes que optimizan las temperaturas de fusión para diversos materiales. ↩

-

Descubra estrategias integrales para optimizar la gestión de la temperatura de fusión en los procesos de moldeo por inyección para mejorar la calidad del producto. ↩