Ajustar la presión de inyección se parece a resolver un rompecabezas. Cada pieza tiene un papel vital. Cada parte da forma al producto final. El resultado tiene importancia.

Piense en el diseño del producto, las propiedades del material y las características del molde para cambiar bien la presión de inyección. Estos elementos afectan la forma en que la masa fundida ingresa al molde. Este impacto influye en la calidad del producto final. La calidad importa mucho.

Recuerdo mi primer gran proyecto en la empresa. Me llamó la atención el diseño de un nuevo y elegante dispositivo. No se trataba sólo de cómo se veía. El equilibrio fue clave. El espesor de la pared, la complejidad de la forma y el tamaño eran importantes. Las paredes delgadas necesitaban una mayor presión para evitar tiros cortos. Las estructuras más grandes requerían más fuerza para mover la masa fundida. La elección del material fue realmente un desafío. Los plásticos de alta viscosidad necesitaban más potencia en los canales. El propio molde también jugó un papel crucial. Cada curva en el sistema de guías o el tamaño de la puerta podría cambiarlo todo. Podría significar la diferencia entre el éxito y el fracaso. Cada detalle requirió un ajuste cuidadoso para lograr una alta calidad del producto.

Las propiedades del material afectan los ajustes de la presión de inyección.Verdadero

Diferentes materiales requieren presiones específicas para un flujo y llenado óptimos.

La presión de inyección es irrelevante para las características del molde.FALSO

El diseño del molde afecta cómo la presión influye en el flujo y el llenado de la masa fundida.

- 1. ¿Cómo afecta el espesor de la pared a la presión de inyección?

- 2. ¿Cómo afecta la viscosidad del material al ajuste de presión?

- 3. ¿Por qué el diseño del molde es fundamental para determinar la presión de inyección?

- 4. ¿Cómo afectan los tipos de compuerta a los requisitos de presión de inyección?

- 5. Conclusión

¿Cómo afecta el espesor de la pared a la presión de inyección?

Viaje al cautivador mundo del moldeado de plástico. El espesor de la pared y la presión de inyección realizan juntos una delicada danza.

El espesor de la pared en el moldeo por inyección actúa como un héroe anónimo. Decide cuánta presión es necesaria. Las paredes gruesas permiten que el plástico se enfríe lentamente usando menos presión. Pero las paredes delgadas requieren más presión para evitar golpes cortos no deseados. El equilibrio es clave.

Influencia del espesor de la pared en la presión de inyección

Recuerdo la primera vez que aprendí cómo el espesor de la pared afecta la presión de inyección durante un proyecto. Al principio parecía muy sencillo. Trabajamos en una carcasa de plástico lisa y pensé: "¿Qué tan difícil podría ser esto?" Pero el espesor de la pared resultó ser el factor clave o quizás el problema sorprendente.

Las paredes más gruesas facilitan que el plástico se derrita. Mantienen el calor y dejan que todo fluya muy bien. Funciona con menos presión porque la masa fundida no se congela rápidamente. Sin embargo, las paredes delgadas son una carrera contra el tiempo. Se enfrían rápidamente, por lo que una presión más alta llena el molde por completo antes de que se enfríe demasiado.

Factores estructurales y su impacto

Espesor de la pared

- Paredes gruesas: Las paredes gruesas se sienten como un descanso. Una presión más baja es suficiente porque el enfriamiento se produce lentamente, lo que permite que la masa fundida fluya bien.

- Paredes delgadas: aquí es donde está el desafío; El enfriamiento rápido necesita un llenado rápido con mayor presión para detener los defectos.

Complejidad de la forma

Una vez creamos una pieza con agujeros profundos y áreas difíciles. Sobre el papel, parecía sencillo. ¡No lo sabía, estas características agregaron más desafíos! Aumentaron la resistencia al derretimiento, exigiendo una presión adicional. Estas lecciones se aprenden sólo durante un proyecto.

| Característica | Impacto en la presión |

|---|---|

| agujeros profundos | Aumenta la presión |

| Áreas difíciles | Aumenta la presión |

| Formas complejas | Altera las rutas de flujo |

Características de los materiales

A menudo pienso en el papel que desempeña el espesor del material. Algunos materiales gruesos, como el policarbonato, tienen la sensación de pasar miel a través de una pajita: necesitan mucha más presión. Por el contrario, los materiales finos se deslizan fácilmente con menos presión.

Comprender estas partes es muy importante, no sólo en teoría. Es vital elegir los materiales adecuados y cambiar la configuración. Ahorra costos y da vida a mis diseños sin problemas.

Explore más sobre las propiedades de los materiales plásticos 1 y cómo influyen en los procesos de moldeo.

Las paredes más gruesas requieren una mayor presión de inyección.FALSO

Las paredes más gruesas requieren una presión de inyección más baja debido a un enfriamiento más lento.

Las paredes delgadas se enfrían más rápido y necesitan más presión de inyección.Verdadero

Las paredes delgadas se enfrían rápidamente y necesitan una mayor presión para llenar los moldes.

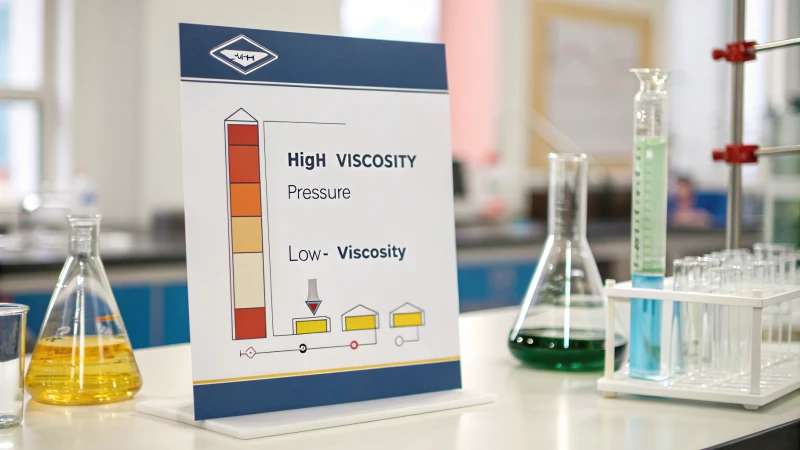

¿Cómo afecta la viscosidad del material al ajuste de presión?

A veces la gente se pregunta por qué ciertos materiales no fluyen fácilmente. La viscosidad tiene la respuesta. Controla cómo se mueven los materiales e impacta los cambios de presión en la fabricación.

El espesor del material es muy importante a la hora de decidir la presión necesaria para cambiar los caudales. Los materiales gruesos, como el policarbonato, necesitan presión adicional porque resisten el flujo. Los materiales finos, como el polietileno, necesitan menos presión.

Viscosidad y su efecto sobre la presión.

¿Alguna vez has intentado verter miel de un frasco en una mañana fresca? Eso es viscosidad. Muestra con qué fuerza un material lucha contra el movimiento. En mis primeros días trabajando con moldes, aprendí que entender la viscosidad era como bailar con cada tipo de material; cada paso dependía de cómo fluye.

Tomemos como ejemplo el policarbonato (PC). Tiene alta viscosidad. Se siente como intentar servir un almíbar espeso en un día frío. Se necesita más presión de inyección para darle forma. El polietileno (PE), por el contrario, es como preparar un batido en un día cálido. Es tranquilo y necesita menos presión.

Tipo de material frente a necesidades de presión

| Tipo de material | Nivel de viscosidad | Presión típica requerida |

|---|---|---|

| Policarbonato (PC) | Alto | 100-150 MPa |

| Polietileno (PE) | Bajo | 50-100 MPa |

Conexión de estructura y viscosidad

Al diseñar productos detallados o con formas extrañas, vi cómo la estructura complicaba las cosas. Llenar un vaso de plástico delgado requiere más presión que una jarra gruesa porque se enfría más rápido. Lo he experimentado.

- Espesor de la pared : Las paredes gruesas permiten que los materiales de alta viscosidad se llenen lentamente, lo que reduce las necesidades de presión. Las paredes delgadas son rápidas.

- Complejidad de la forma : Agregar agujeros profundos o características complejas aumenta las necesidades de presión.

- Tamaño : Las piezas más grandes suelen necesitar más presión debido a su mayor resistencia.

Considere cómo estos factores estructurales 2 interactúan con la viscosidad del material para optimizar las presiones de inyección.

El efecto de la viscosidad sobre otras propiedades

Recuerdo tener cuidado con los materiales sensibles al calor. Una presión incorrecta podría calentarlos demasiado y arruinarlos. Aprendí esta lección con cloruro de polivinilo (PVC).

- Sensibilidad al calor : Los materiales de alta viscosidad pueden sobrecalentarse. Equilibrar la presión y la temperatura es muy importante.

- Cristalinidad : el cambio de presión altera la forma en que materiales como el nailon forman cristales, lo que afecta la dureza o la transparencia.

Para obtener más detalles sobre las características del material plástico 3 , pueden resultar útiles los recursos de expertos.

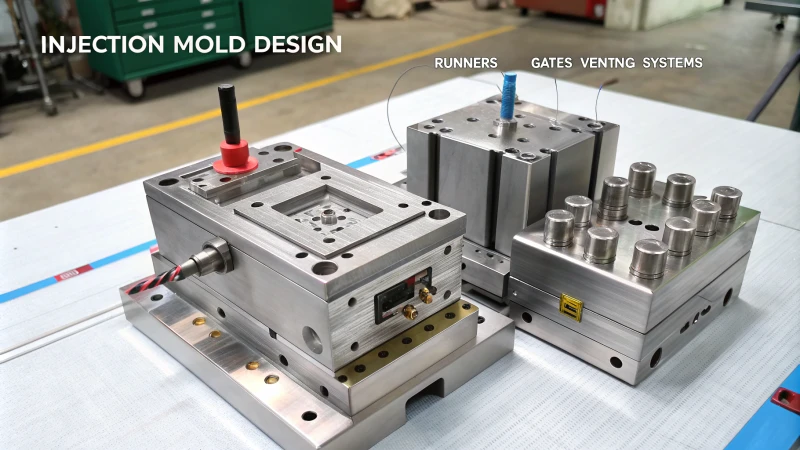

Usos prácticos y pensamientos

En mi trayectoria, equilibrar el diseño de moldes es como afinar un instrumento. Los sistemas de guías eficientes, los tipos de compuertas y una buena ventilación desempeñan un papel importante en una fabricación exitosa.

- Sistemas de corredores : Los corredores bien diseñados reducen las necesidades de presión al facilitar la resistencia.

- Tipos de puertas : las aberturas más pequeñas, como las puertas con pasadores, aumentan la resistencia y necesitan más presión.

- Ventilación : Una buena ventilación es muy importante. Garantiza un flujo fácil y reduce la contrapresión.

Cada pieza debe funcionar bien con los factores de molde 4 para obtener los mejores resultados en la producción.

Los materiales de alta viscosidad necesitan presiones de inyección más altas.Verdadero

Los materiales de alta viscosidad tienen poca fluidez y requieren más fuerza para fluir.

Los materiales de baja viscosidad generan más calor cortante bajo presión.FALSO

Los materiales de alta viscosidad generan más calor cortante debido a la resistencia.

¿Por qué el diseño del molde es fundamental para determinar la presión de inyección?

¿Ha pensado alguna vez en cómo un pequeño detalle en el diseño de un molde transforma todo el proceso de moldeo por inyección?

El diseño del molde es muy importante para establecer la presión de inyección. Afecta la facilidad con la que fluye el material. Las tallas de los corredores importan mucho. Los tipos de compuertas realmente influyen en la presión necesaria. La ventilación funciona para ayudar a que la presión baje. Todos estos factores deciden cuánta presión necesita el material para llenar realmente la cavidad del molde.

Estructura de productos plásticos

El espesor de la pared de las piezas de plástico es importante. Las paredes delgadas necesitan mayor presión porque se enfrían rápidamente. El llenado rápido ayuda a evitar problemas. Las paredes gruesas permiten que el material fluya fácilmente y necesitan menos presión. Incluso los pequeños detalles importan.

Del mismo modo, las formas complejas también son importantes. Los proyectos con diseños difíciles, como agujeros profundos y muchas compuertas, necesitan más presión porque resisten el flujo. Estos diseños son difíciles pero también brindan oportunidades para ser creativo y resolver problemas.

Características de los materiales plásticos

la viscosidad de un material es realmente crucial. Los plásticos gruesos como el policarbonato son un desafío y necesitan más presión para fluir a través de los moldes. Probé diferentes materiales y descubrí que cada uno se comporta de manera diferente.

La sensibilidad al calor me mantiene alerta. Algunos plásticos necesitan un manejo cuidadoso para evitar que se descompongan. Esto es como equilibrar cuidadosamente los ajustes de presión y calor.

Factores de moho

El diseño del sistema de corredores es muy importante. Un buen corredor baja mucho la presión requerida. Recuerdo un proyecto en el que cambiar el tamaño del corredor mejoró mucho el flujo.

El tipo y tamaño de la puerta también importan; Las puertas más grandes necesitan menos presión. Estos cambios traen "¡ajá!" Momentos en el diseño de moldes.

Mesa de impacto tipo puerta

| Tipo de puerta | Presión requerida |

|---|---|

| Puerta de pasador | Alto |

| Puerta lateral | Medio |

| Puerta latente | Bajo |

Los sistemas de ventilación también son cruciales, ya que dejan escapar el aire, reducen la contrapresión y facilitan el proceso de inyección.

Papel de la selección de materiales

Elegir el material adecuado es como encontrar la combinación perfecta para su diseño. Las características del material, como la cristalinidad 5 , funcionan mejor con una presión precisa durante el moldeo. Esto afecta la dureza y claridad de un producto. Hacer que las características del material y el diseño del molde funcionen juntos ayuda a producir resultados de alta calidad.

Al comprender estos aspectos y utilizar conocimientos de los materiales plásticos 6 , he equilibrado las configuraciones de los moldes para mejorar la calidad del producto manteniendo los costos bajo control. Se trata de encontrar el equilibrio perfecto donde el diseño y la producción funcionen bien juntos.

Las paredes delgadas requieren una mayor presión de inyección.Verdadero

Las paredes delgadas se enfrían rápidamente, lo que aumenta la resistencia y necesita más presión.

Las compuertas más grandes aumentan la presión de inyección.FALSO

Las compuertas más grandes reducen la resistencia al flujo, disminuyendo la presión necesaria.

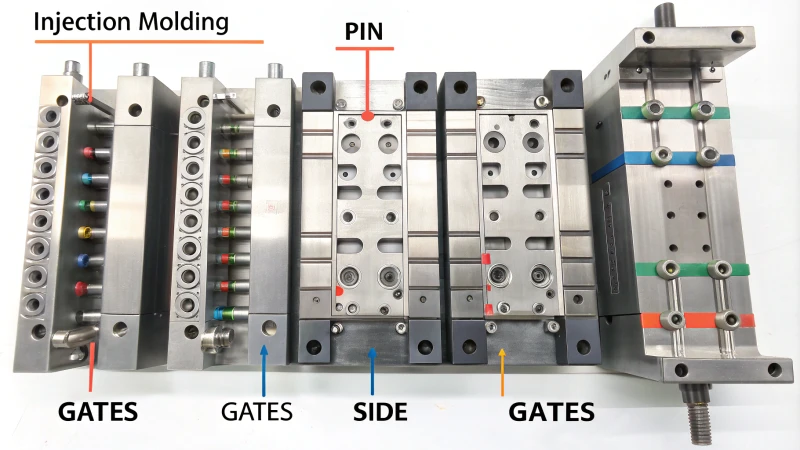

¿Cómo afectan los tipos de compuerta a los requisitos de presión de inyección?

¿Alguna vez has pensado en cómo pequeños aspectos del moldeo por inyección podrían cambiar mucho las cosas? Los tipos de compuerta afectan la cantidad de presión que se utiliza durante la inyección.

Los tipos de compuerta cambian la presión de inyección alterando la resistencia al flujo. Las compuertas con pasador suelen necesitar presiones más altas. Sus aberturas son pequeñas. Las puertas laterales pueden utilizar menos presión. El diseño y el tamaño de la compuerta realmente impactan la presión de inyección general. Mucho es así.

Comprender los tipos de puertas y su influencia

Recuerdo cuando comencé a aprender sobre diseño de moldes. El mundo de los tipos de puertas parecía muy complejo. Fue sorprendente darme cuenta de cómo elementos menores podían cambiar las cosas significativamente. Las puertas con pasadores , por ejemplo, tienen aberturas muy pequeñas. Estos realmente aumentan la resistencia al flujo, lo que requiere más presión para llenar el molde correctamente.

Por otro lado, las puertas laterales suelen tener aberturas más grandes. Se produce menos resistencia, lo que significa presiones de inyección más bajas. Este conocimiento realmente cambió la forma en que mejoré la eficiencia de la producción.

El papel del tamaño y la forma de la puerta

El tamaño de la compuerta realmente afecta las necesidades de presión. Las compuertas más grandes permiten que la masa fundida fluya más fácilmente, por lo que se necesita menos presión. Comparé puertas laterales y de pasador en un proyecto y creé una tabla simple para entenderlas mejor:

| Tipo de puerta | Tamaño típico | Impacto de la presión de inyección |

|---|---|---|

| Puerta de pasador | Pequeño (0,5-1 mm) | Mayor debido a la resistencia |

| Puerta lateral | Más grande (>1 mm) | Más bajo, menos resistencia |

Consideraciones estructurales y materiales

- Espesor de la pared : Los productos con paredes gruesas permiten que la masa fundida fluya fácilmente. Las paredes delgadas se enfrían rápidamente y necesitan presiones más altas. He notado que los productos de paredes delgadas a veces necesitan entre 30 y 50 MPa más de presión que los gruesos.

- Viscosidad del material : Algunos materiales, como el policarbonato, tienen una viscosidad muy alta. Necesitan mucha presión para superar la resistencia al flujo.

- Diseño de moldes : Los detalles en el diseño de moldes controlan las necesidades de presión. Las estructuras complejas con muchas compuertas requieren presiones bien equilibradas para un flujo fluido.

Para obtener información más detallada, consulte las diferentes técnicas de moldeo por inyección 7 .

Ideas prácticas

Comprender los tipos de compuertas y su efecto sobre la presión mejora enormemente los procesos de fabricación. Ajustar los tamaños o tipos de puertas ha ayudado a que los proyectos aumenten la eficiencia y ahorren mucho dinero. El análisis cuidadoso de estas variables da como resultado resultados de alta calidad y muy rentables.

Para obtener más información sobre este tema, considere explorar estrategias avanzadas de diseño de moldes 8 .

Las compuertas con pasador requieren una mayor presión de inyección.Verdadero

Las compuertas con pasador tienen aberturas pequeñas, lo que aumenta la resistencia al flujo y la presión.

Las compuertas laterales aumentan los requisitos de presión de inyección.FALSO

Las puertas laterales tienen aberturas más grandes, lo que reduce la resistencia y la presión.

Conclusión

Ajustar la presión de inyección en el moldeo requiere una consideración cuidadosa del diseño del producto, las propiedades del material, el espesor de la pared y las características del molde para garantizar resultados de alta calidad.

-

Obtenga información sobre cómo los diferentes materiales plásticos influyen en el proceso de moldeo por inyección y las presiones requeridas. ↩

-

Explore cómo las diferentes características estructurales afectan las presiones y la eficiencia del moldeo por inyección. ↩

-

Aprenda cómo los rasgos materiales influyen en los procesos y resultados del moldeo. ↩

-

Comprenda cómo las opciones de diseño de moldes pueden ajustar las presiones de inyección necesarias. ↩

-

Examinar las propiedades de los materiales ayuda a comprender su impacto en los procesos de moldeo, especialmente en lo que respecta a los ajustes de presión. ↩

-

Comprender los sistemas de ventilación resaltará su papel en la reducción de las presiones de inyección al mejorar el flujo de aire. ↩

-

Explore diversas técnicas para optimizar los diseños de moldes según los tipos de compuertas, mejorando la eficiencia. ↩

-

Obtenga información sobre estrategias de vanguardia para ajustar los diseños de moldes según los impactos del tipo de puerta. ↩