¿A veces piensas que es como manejar el fuego manteniendo la calma en el mundo del moldeo por inyección?

A menudo cambio el calor del agua o del aceite para ajustar la temperatura de un molde de inyección. Modificar la potencia de calefacción también ayuda. A veces, refino el diseño del molde. La monitorización en tiempo real con sensores es importante. Los sensores proporcionan actualizaciones rápidas. El entorno del taller también influye.

Estas estrategias ofrecen conceptos básicos sólidos. Cada método conlleva sus propias complejidades que podrían cambiar drásticamente los resultados. Una vez apareció un persistente problema de temperatura. Un colega muy experimentado habló de un truco sencillo con la posición del sensor. Cambió todo para mi trabajo. Explorar estos detalles probablemente refine sus métodos. Las técnicas realmente se refinan. Los procesos de diseño de moldes mejoran.

Los sensores de temperatura se utilizan para el monitoreo en tiempo real.Verdadero

Los sensores proporcionan retroalimentación instantánea, lo que permite realizar ajustes precisos.

Modificar la potencia de calefacción no es un método para ajustar la temperatura.FALSO

Ajustar la potencia de calentamiento es un método clave para controlar la temperatura del molde.

- 1. ¿Cómo afecta la temperatura del agua o del aceite al control de la temperatura del molde?

- 2. ¿Cómo afecta el ajuste de la potencia de calentamiento el rendimiento del molde?

- 3. ¿Por qué la optimización de la estructura del molde es crucial para la consistencia de la temperatura?

- 4. ¿Cómo mejoran los sensores de temperatura la gestión de la temperatura del molde?

- 5. ¿Cómo afecta el entorno de producción al moldeo por inyección?

- 6. Conclusión

¿Cómo afecta la temperatura del agua o del aceite al control de la temperatura del molde?

¿Alguna vez ha pensado en cómo la temperatura del agua o del aceite afecta su proceso de moldeo por inyección?

La temperatura del agua y del aceite juega un papel muy importante en el control de la temperatura del molde. Esto afecta directamente cómo fluyen los materiales, qué tan rápido se curan y la calidad del producto final. Ajustar estas temperaturas ayuda a crear las mejores condiciones térmicas para el moldeo por inyección.

Comprender los conceptos básicos del control de temperatura

Cuando comencé con el diseño de moldes, descubrí rápidamente que controlar la temperatura del molde es un baile complicado. Nunca se trata sólo de establecer una temperatura y dar un paso atrás. La temperatura del molde afecta en gran medida la forma en que el plástico se mueve y endurece, lo que afecta el producto final. A menudo, el agua o el aceite mantienen estable este equilibrio.

Máquinas de temperatura de agua versus aceite

- Máquinas de temperatura del agua : son mi elección para materiales que necesitan menos calor. Son geniales para mantener las cosas frescas.

- Máquinas de Temperatura del Aceite : Para mayor calor, estas se hacen necesarias. Manejan bien las temperaturas más altas y son vitales para que los termoplásticos que necesitan calor adicional fluyan correctamente.

| Medio | Rango de temperatura |

|---|---|

| Agua | Más bajo |

| Aceite | Más alto |

Optimización de la estructura del molde y la potencia de calentamiento

Imagínese construir una casa donde cada habitación tenga la temperatura adecuada, sin puntos calientes ni zonas frías. La optimización de la estructura del molde significa que el calor se distribuye uniformemente por todo el molde. También es vital ajustar la potencia de calefacción; Diferentes plásticos necesitan diferentes niveles de calor. La falta de calor adecuado puede arruinar los termoplásticos 1 . Necesitan más calidez.

La importancia del monitoreo en tiempo real

El seguimiento en tiempo real actúa como un ojo que todo lo ve sobre el proceso. Con los sensores de temperatura 2 , detecto los problemas a tiempo. Esto es crucial, ya que permite cambios rápidos para mantener la producción fluida y reducir el desperdicio: ¡no más problemas inesperados!

Factores ambientales y parámetros del proceso

La humedad puede alterar su proceso. Es vital controlar la humedad del taller, ya que demasiada o muy poca puede estropear tus productos. Además, cambiar la velocidad y la presión de inyección ayuda con el control de la temperatura.

Al observar estos factores, he notado cómo los fabricantes realmente mejoran el control de la temperatura del molde, lo que genera mejores productos y una producción más fluida. Cada pequeño cambio nos acerca a la perfección.

Se utiliza agua para rangos de temperatura de molde más altos.FALSO

El agua se utiliza para rangos de temperatura más bajos, no para rangos más altos.

Las máquinas de temperatura de aceite son ideales para termoplásticos.Verdadero

Las máquinas petroleras se adaptan a los termoplásticos que necesitan temperaturas elevadas para fluir bien.

¿Cómo afecta el ajuste de la potencia de calentamiento el rendimiento del molde?

¿Alguna vez has pensado en cómo un pequeño cambio de calor afecta el trabajo de tu molde? Estos cambios realmente ayudan con la calidad y eficiencia de los productos. Déjame explicarte cómo sucede esto.

Cambiar la fuerza del calentamiento en los moldes cambia la temperatura del molde. Este cambio afecta la rapidez con la que se mueven las cosas, el tiempo que tardan en fraguar y la calidad de la pieza final. Aprender a controlar esto es crucial. Un control adecuado ayuda a mejorar el rendimiento. Un buen control evita errores.

El papel de la potencia calefactora en la temperatura del molde

Recuerdo cuando cambié la temperatura del molde por primera vez. Fue como descubrir una fuerza oculta. Ajustar la potencia de calentamiento me permitió configurar la temperatura del molde para satisfacer las necesidades de diferentes materiales. Es similar a cocinar; No se puede utilizar el mismo calor en todas las comidas, ¿verdad?

Consideremos los termoplásticos. Requieren temperaturas de molde más altas para alcanzar propiedades de flujo 3 . Por el contrario, los plásticos termoendurecibles prefieren entornos más fríos para evitar un curado prematuro.

Técnicas para ajustar la potencia de calefacción

A lo largo de los años, he aprendido algunos trucos para gestionar bien la potencia de calefacción:

-

Control de temperatura del agua o del aceite: es como decidir entre un baño tibio o una ducha caliente. El medio (agua o aceite) establece el rango de temperatura. El agua se adapta a temperaturas más suaves y bajas, mientras que el aceite se adapta a necesidades más calientes.

-

Optimización de la estructura de calefacción: imagine organizar una sala de estar para lograr el mayor confort. Diseñar la configuración de calentamiento del molde consiste en mantener la temperatura uniforme y evitar puntos fríos.

| Tipo de material | Temperatura ideal del molde |

|---|---|

| Termoplásticos | Alto (para un mejor flujo) |

| Plásticos termoendurecibles | Bajo (para evitar el curado) |

- Monitoreo en tiempo real: el seguimiento en tiempo real es muy importante. Los sensores de temperatura vigilan, permitiendo cambios rápidos basados en información inmediata.

Impacto en el rendimiento del molde

Cambiar la potencia de calefacción no sólo ajusta las cifras; afecta:

- Tasas de flujo: las temperaturas más altas mejoran el flujo del plástico, lo que reduce los defectos y garantiza que el molde se llene por completo.

- Tiempos de curado: Al igual que hornear un pastel, los tiempos de curado correctos son cruciales, especialmente para los plásticos termoestables.

- Calidad de la pieza: La temperatura constante del molde evita que se deforme o se deforme, lo cual es importante para una alta calidad.

¡El entorno de producción también importa! La temperatura no es la única preocupación; la humedad tiene un impacto secreto. Mantenerlo equilibrado con humidificadores o deshumidificadores es muy importante.

Importancia de los parámetros del proceso

Los parámetros de moldeo por inyección, como la velocidad y la presión, también son importantes. Son como los toques finales de la cocina que lo completan todo. Cambiarlos puede refinar cómo la potencia de calefacción afecta el rendimiento.

Para obtener más información sobre cómo ajustar los parámetros de inyección 4 , explore las pautas de la industria que brindan métodos específicos para diversos materiales y diseños.

Una temperatura más alta del molde mejora los índices de flujo del plástico.Verdadero

Las temperaturas más altas reducen la viscosidad, mejorando el flujo y la eficiencia del llenado.

Los plásticos termoestables requieren altas temperaturas del molde.FALSO

Los plásticos termoestables necesitan bajas temperaturas para evitar un curado prematuro.

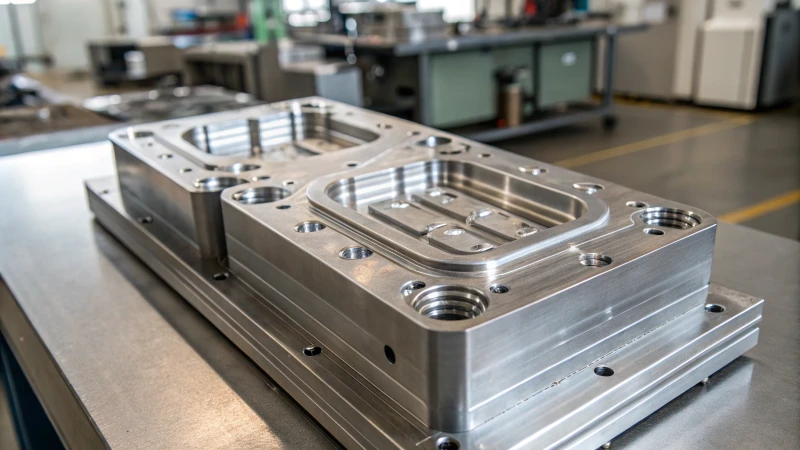

¿Por qué la optimización de la estructura del molde es crucial para la consistencia de la temperatura?

¿Alguna vez te has sentido molesto por un producto mal formado? Conozco ese sentimiento. Lograr la temperatura perfecta del molde realmente lo cambia todo.

Mejorar el diseño del molde es de gran importancia para mantener estable la temperatura en el moldeo por inyección. Incluso el flujo de calor a través del molde reduce los defectos. Esto aumenta la velocidad de producción y da como resultado productos de mejor calidad.

Comprender la consistencia de la temperatura en el moldeo por inyección

La consistencia de la temperatura es crucial en el moldeo por inyección. La primera vez que vi un producto deformado fue un verdadero shock. Las diferentes temperaturas causan problemas como deformaciones o piezas incompletas, lo que altera los planes de producción. Aprender a ajustar las estructuras del molde para lograr una temperatura uniforme lo cambió todo. Ahora creamos productos más suaves y confiables. Esto se siente muy gratificante.

Técnicas para optimizar la estructura del molde

-

Diseño de estructura de calefacción:

- Incluso los diseños de calefacción evitan los puntos calientes no deseados. Imagínese hornear un pastel con calor por todos lados; la misma idea aquí.

- Realmente importa cambiar la potencia de calefacción según el tipo de plástico.

Tipo de plástico Temperatura requerida del molde Termoplásticos Alto Termoendurecible Bajo -

Sensores de temperatura:

- Pequeños sensores nos ayudan a observar y cambiar las temperaturas al instante. Eliminan las conjeturas.

- Los sensores reducen la necesidad de cambios manuales, lo que significa menos errores.

-

Control Ambiental:

- La humedad del taller me sorprendió al afectar tanto la calidad. El uso de humidificadores y deshumidificadores mostró resultados claros.

Beneficios de la optimización de la estructura del molde

Optimizar las estructuras de los moldes es como ganar a lo grande en la fabricación. Los tiempos de producción disminuyen y el uso de energía disminuye. ¿La mejor parte? La consistencia del producto aumenta enormemente, lo que genera clientes satisfechos. He notado que los fabricantes obtienen beneficios de eficiencia 5 utilizando estas técnicas.

Desafíos y consideraciones

Sí, existen desafíos. Comprender los materiales y los detalles del diseño de moldes no es fácil. Hay que sopesar los costos iniciales con los beneficios a largo plazo, como menores tasas de defectos 6 y una mejor velocidad de producción. La evaluación de varias perspectivas ha sido clave para lograr un enfoque exhaustivo en el diseño de moldes y el control de temperatura.

Comprender estos factores nos brinda un conocimiento sólido para tomar buenas decisiones en el diseño de moldes. La elaboración de estrategias para entornos de producción específicos mejora enormemente tanto la calidad como la eficiencia en la fabricación.

La optimización de la estructura del molde reduce los tiempos de ciclo.Verdadero

Al garantizar una distribución uniforme del calor, se minimizan los tiempos de ciclo.

El control de la humedad es irrelevante en la optimización del molde.FALSO

Controlar la humedad previene problemas de calidad en el proceso de moldeo.

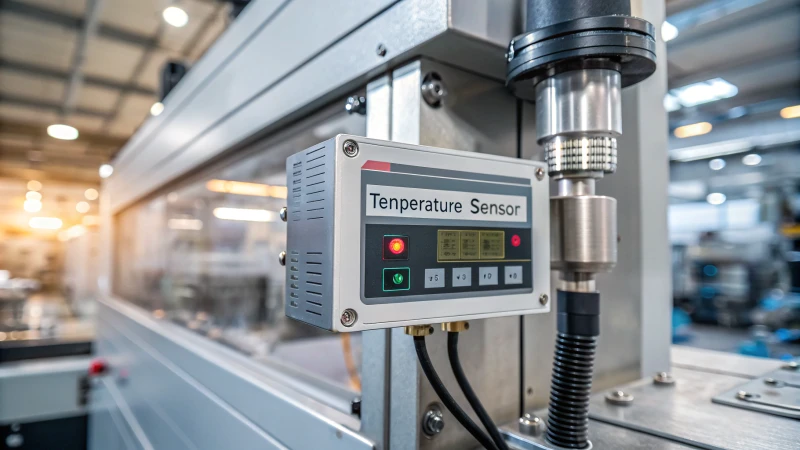

¿Cómo mejoran los sensores de temperatura la gestión de la temperatura del molde?

¿Alguna vez has pensado en cómo un pequeño dispositivo cambia todo el proceso de moldeo por inyección? Los sensores de temperatura funcionan como magia.

Los sensores de temperatura ayudan a controlar la temperatura del molde brindando información instantánea. El control preciso de calentamiento y enfriamiento reduce los defectos en el moldeo por inyección. Los conocimientos en tiempo real son realmente importantes. Un control preciso es clave para reducir los defectos.

Monitoreo en tiempo real

Detectar los problemas a tiempo se siente muy bien. Los sensores de temperatura permiten monitorear en tiempo real las temperaturas del molde, lo que permite a los fabricantes identificar rápidamente cualquier desviación de la configuración óptima. Un panel proporciona alertas si algo anda mal, por lo que los ajustes se realizan rápidamente. Es como ver detrás de escena de su línea de producción. Todo se mantiene fluido.

Optimización de calefacción y refrigeración

El control preciso de la temperatura es crucial. Fue como descubrir el ingrediente secreto de una receta. Al integrar sensores de temperatura, resulta fácil cambiar la potencia de calentamiento del molde según las características del material plástico. Los diferentes plásticos necesitan diferentes ajustes de calor.

| Tipo de plástico | Necesidades de temperatura |

|---|---|

| Termoplásticos | Más alto |

| Plásticos termoendurecibles | Más bajo |

La distribución correcta del calor es importante, realmente importante.

Mejora del diseño de moldes

La adición de sensores de temperatura cambió enormemente el diseño del molde. La incorporación de sensores de temperatura puede ayudar a diseñar estructuras de molde optimizadas con una distribución uniforme de la temperatura. Los sensores detienen grandes cambios de temperatura, lo cual es vital para la calidad, ya que proporcionan datos que ayudan a evitar grandes diferencias de temperatura dentro del molde.

Mejora del entorno de producción

El entorno de producción tiene un gran impacto. Los datos de los sensores de temperatura se pueden utilizar para ajustar condiciones como los niveles de humedad en el área de producción. Una humedad muy alta o baja afecta el rendimiento del moldeado y estos ajustes garantizan una excelente calidad del producto al mantener el equilibrio.

Precisión en los ajustes del proceso

Los sensores de temperatura permiten ajustes precisos del moldeo por inyección. Proporcionan los datos necesarios para cambiar el tiempo de retención y otras configuraciones críticas, reduciendo los tiempos de ciclo y aumentando la productividad. Esta precisión reduce el desperdicio y aumenta la eficiencia de fabricación.

Los sensores de temperatura están cambiando la fabricación con muchos usos fascinantes en diferentes campos.

Los sensores de temperatura permiten el monitoreo del molde en tiempo real.Verdadero

Los sensores proporcionan información inmediata sobre los cambios de temperatura del molde.

Los plásticos termoestables requieren temperaturas más altas que los termoplásticos.FALSO

Los plásticos termoestables necesitan temperaturas más bajas para evitar un curado prematuro.

¿Cómo afecta el entorno de producción al moldeo por inyección?

Algunos productos moldeados por inyección salen perfectos, mientras que otros no. Aquí hay un vistazo detrás de escena de cómo ocurre esta magia.

La gestión del entorno de producción en el moldeo por inyección tiene una gran importancia para crear productos de máxima calidad. La temperatura, la humedad y la limpieza juegan papeles cruciales en el proceso de moldeo. Estos factores afectan la consistencia del producto y ayudan a reducir los defectos. La coherencia es realmente esencial.

El papel del control de temperatura

Quiero hablar sobre la temperatura en la industria del molde 7 . Al principio aprendí que la temperatura controlaba todo el proceso de moldeo. Piense en hornear un pastel cambiando la temperatura del horno. No se hornearía bien. El moldeo por inyección funciona de la misma manera. Cambiar la temperatura del molde con agua o aceite cambia la calidad del producto.

| Tipo de molde | Control de temperatura |

|---|---|

| Agua | rango inferior |

| Aceite | Rango superior |

La primera vez que utilicé una máquina de agua para temperaturas más bajas, todo encajó perfectamente. Fue como resolver un misterio.

Importancia de la regulación de la humedad

El control de la humedad me enseñó mucho. Un verano, la humedad en nuestro taller era demasiado alta, lo que provocó defectos como deformaciones. La humedad puede colarse y arruinar las cosas. El equilibrio con humidificadores o deshumidificadores ayudó a mantener estable el moho.

Optimización de la estructura del molde y los sensores

La temperatura uniforme en todo el molde es como afinar un instrumento musical. Pasé muchas horas cambiando diseños de moldes para eliminar problemas de temperatura. Los sensores de temperatura fueron mi mejor herramienta, permitiéndome cambios rápidos para mantener las mejores condiciones.

Ajuste de los parámetros de moldeo por inyección

Ajustar la velocidad y la presión de inyección es como encontrar el lugar correcto en una radio. Configurarlos correctamente ayuda a evitar problemas como el curado prematuro en algunos plásticos o un flujo deficiente en otros.

Control de limpieza y contaminación

La limpieza en la producción reduce los riesgos de contaminación. Un estricto programa de limpieza se convirtió en mi hábito después de casi arruinar un lote. Protege el producto manteniendo alejadas las partículas externas.

Para obtener más ideas sobre limpieza, puede explorar las prácticas de limpieza industrial 8 . Esto ofrece consejos detallados sobre cómo mantener las áreas de producción libres de contaminantes y realmente mejora la calidad del producto.

El control de la temperatura afecta la calidad del moldeo por inyección.Verdadero

El ajuste de la temperatura del molde afecta la calidad del producto y previene defectos.

La humedad no tiene ningún efecto sobre los productos de moldeo por inyección.FALSO

El exceso de humedad provoca defectos como deformaciones o imperfecciones.

Conclusión

Este artículo analiza métodos para ajustar las temperaturas del molde de inyección, incluido el control de la temperatura del agua/aceite, la optimización de la estructura del molde, el uso de sensores para el monitoreo en tiempo real y la gestión de factores ambientales.

-

Descubra las diferencias entre termoplásticos y plásticos termoendurecibles para comprender mejor las necesidades de temperatura de sus moldes. ↩

-

Explore cómo funcionan los sensores de temperatura para mejorar la precisión en el control de la temperatura del molde. ↩

-

Comprender las propiedades de flujo ayuda a optimizar las temperaturas del molde para mejorar la calidad del producto. ↩

-

Estas pautas ayudan a ajustar los parámetros del proceso para complementar los ajustes de potencia de calefacción. ↩

-

Descubra cómo la optimización de la estructura del molde puede generar mejoras significativas en la eficiencia, reduciendo los tiempos de ciclo y el consumo de energía. ↩

-

Descubra estrategias para reducir las tasas de defectos optimizando el diseño del molde y garantizando una distribución uniforme de la temperatura. ↩

-

Explore cómo el control de la temperatura del molde afecta la calidad y el rendimiento del producto. ↩

-

Descubra estrategias de limpieza efectivas para mantener un entorno de producción libre de contaminantes. ↩