¿Alguna vez se ha sentido confundido por las texturas de las superficies de piezas extruidas y moldeadas por inyección? Ciertamente lo he hecho. ¡Se siente realmente abrumador! Entendámoslo juntos.

Las piezas moldeadas por inyección suelen tener acabados superficiales más suaves debido a una mayor precisión del molde, mientras que las piezas extruidas tienen acabados más rugosos, que suelen oscilar entre Ra1,6 y Ra6,3μm. El posprocesamiento puede mejorar aún más las superficies moldeadas por inyección para aplicaciones más exigentes.

En mi trayectoria como diseñadora de productos, aprendí que los pequeños detalles dan forma a nuestras elecciones de diseño. Por ejemplo, el acabado superficial de piezas extruidas depende a menudo de la calidad del molde. Una vez trabajé en un proyecto en el que la rugosidad del molde creaba pequeñas ondas en nuestro producto. Esto me recordó que el enfriamiento y la tracción también afectan los resultados. Por el contrario, el moldeo por inyección suele proporcionar un acabado suave. Esto ocurre debido a mejores moldes y ajustes. He visto cómo ajustar la temperatura del molde cambia el resultado de un proyecto. No sólo se vuelve funcional sino también visualmente atractivo.

Las piezas moldeadas por inyección generalmente tienen mejores acabados superficiales que las piezas extruidas.Verdadero

Debido a la naturaleza del proceso de moldeo por inyección, normalmente da como resultado acabados superficiales más suaves y refinados en comparación con la extrusión.

Las piezas extruidas pueden lograr acabados superficiales de alta calidad para aplicaciones exigentes.Verdadero

Aunque generalmente son menos refinadas, las piezas extruidas aún pueden cumplir con altos estándares con técnicas y posprocesamiento adecuados para aplicaciones específicas.

- 1. ¿Qué factores influyen en la calidad del acabado superficial?

- 2. ¿Cuáles son las diferencias clave entre los procesos de moldeo por inyección y extrusión?

- 3. ¿Cuáles son las aplicaciones comunes para cada tipo de acabado?

- 4. ¿Puede el posprocesamiento transformar realmente los acabados de las superficies?

- 5. Conclusión

¿Qué factores influyen en la calidad del acabado superficial?

¿Alguna vez ha pensado en cómo el acabado superficial de sus diseños podría realmente tener éxito o fracasar en un producto? En mi opinión, conocer los diferentes factores implicados es fundamental para cualquiera que trabaje en fabricación y diseño.

Varios factores afectan la calidad del acabado superficial en los procesos de fabricación. La calidad del molde, los parámetros del proceso y las técnicas de posprocesamiento son cruciales. Los fabricantes deben tratar estos elementos con cuidado. Estos elementos realmente mejoran el acabado superficial de productos extruidos y moldeados.

Calidad del molde y su impacto

Durante mi trayectoria en el diseño de productos, comprendí la inmensa importancia de la calidad del acabado superficial. Es sorprendente cómo algo como la calidad del molde influye en gran medida en los resultados de nuestros productos. Un buen molde se asemeja a una base sólida en su construcción. Sienta las bases para el éxito. Una superficie de molde lisa da como resultado piezas extruidas impecables. Sin embargo, una superficie rugosa crea defectos como rayones o texturas desiguales.

Aspectos clave de la calidad del molde

| Aspecto | Efecto sobre el acabado superficial |

|---|---|

| Rugosidad de la cavidad | Una mayor rugosidad provoca defectos como rayones o texturas desiguales. |

| Material del molde | Ciertos materiales proporcionan una mejor estabilidad térmica, lo que afecta la calidad del acabado. |

| Diseño de moldes | Los diseños complejos pueden complicar la replicación de la superficie durante la extrusión. |

Pensar en la calidad del molde nos recuerda los proyectos que tuvieron éxito y los que fracasaron. Recuerdo mi primer proyecto de extrusión donde rápidamente me di cuenta de que la calidad del molde era crucial. Me di cuenta: un molde elaborado por expertos con una cavidad suave produce piezas hermosas, mientras que un molde rugoso provoca defectos como ondulaciones, especialmente durante el enfriamiento, cuando se produce una contracción desigual.

Para obtener más información sobre las técnicas de diseño de moldes 1 , consulte este enlace.

Parámetros del proceso que afectan el acabado

Los parámetros del proceso son vitales en la fabricación. Otro elemento crítico son los parámetros del proceso durante la fabricación, particularmente en extrusión y moldeo por inyección. Por ejemplo, si la velocidad de extrusión es demasiado alta, puede interrumpir el flujo del plástico fundido, dando como resultado una superficie rugosa.

Parámetros de proceso influyentes

| Parámetro | Efecto sobre el acabado superficial |

|---|---|

| Velocidad de extrusión | Las altas velocidades pueden provocar inestabilidad y aspereza. |

| Medio de enfriamiento | Un enfriamiento adecuado promueve la uniformidad en el acabado de la superficie. |

| Presión de inyección | Afecta la capacidad del material para llenar el molde de manera efectiva, lo que afecta la calidad de la superficie. |

Esta experiencia mostró cómo cada parámetro impacta el resultado; Los métodos de enfriamiento adecuados pueden transformar los resultados al alisar las superficies y evitar una contracción desigual.

Para profundizar en la optimización de procesos 2 , haga clic aquí.

Técnicas de posprocesamiento

El posprocesamiento me fascina porque mejora significativamente el acabado superficial de las piezas moldeadas mediante técnicas como el esmerilado, el pulido y la pulverización que realmente mejoran las superficies de las piezas moldeadas.

Técnicas comunes de posprocesamiento

| Técnica | Objetivo |

|---|---|

| Molienda | Elimina imperfecciones y mejora la uniformidad. |

| Pulido | Mejora el brillo y la suavidad. |

| Pulverización | Aplica recubrimientos para protección y atractivo estético. |

Trabajé en piezas interiores de automóviles donde cada detalle debía cumplir con exigencias estéticas; El posprocesamiento fue crucial aquí, ya que mejorar el acabado de la superficie mediante estas técnicas es realmente impresionante.

Explore más sobre los métodos de posprocesamiento 3 aquí.

Comparación de piezas extruidas y moldeadas por inyección

Al comparar piezas extruidas y moldeadas por inyección, el moldeo por inyección a menudo logra mejores acabados superficiales debido a:

- Diseño de molde más preciso

- Mejor control sobre el proceso.

- Disponibilidad de diversas técnicas de posprocesamiento para mejoras estéticas.

Comparación de acabados superficiales

| Tipo | Rugosidad superficial promedio (Ra) |

|---|---|

| Piezas extruidas | Ra 1,6 – Ra 6,3 µm |

| Piezas moldeadas por inyección | Ra 0,8 – Ra 3,2 μm |

Este contraste enfatiza por qué se prefiere el moldeo por inyección para acabados de alta calidad en productos como cajas electrónicas y piezas de automóviles.

Para obtener información adicional sobre comparaciones de molduras 4 , visite este enlace.

Una superficie lisa del molde mejora la calidad del acabado del producto.Verdadero

Las superficies lisas del molde generan menos defectos y un mejor acabado superficial en las piezas moldeadas, lo que mejora la calidad general del producto.

La alta velocidad de extrusión garantiza un acabado superficial perfecto.FALSO

Las altas velocidades de extrusión pueden alterar el flujo del plástico, provocando superficies rugosas y defectos, por lo que no se garantizan acabados de calidad.

¿Cuáles son las diferencias clave entre los procesos de moldeo por inyección y extrusión?

Exploré el mundo de la fabricación. Comprender la extrusión y el moldeo por inyección era esencial. Estos procesos dan forma a los productos cotidianos de maneras fascinantes. Reuní muchas ideas interesantes. Estoy muy emocionado de compartirlos.

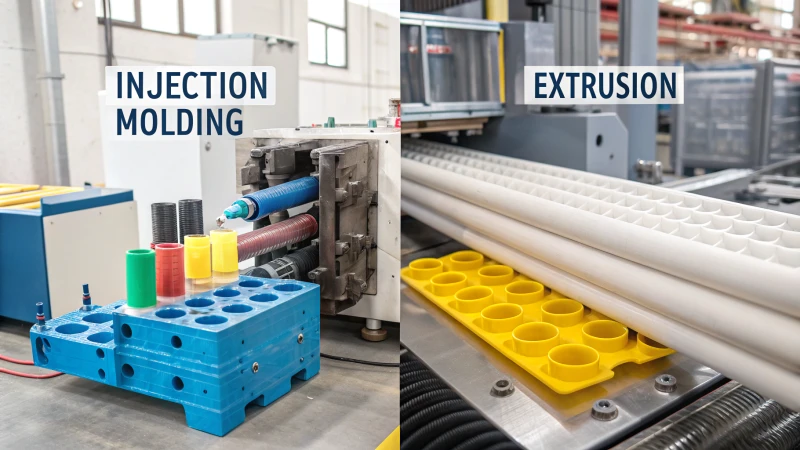

La principal diferencia entre extrusión y moldeo por inyección son sus procesos. La extrusión produce formas continuas. El moldeo por inyección da forma a distintos artículos con mayor precisión. El moldeo por inyección a menudo da como resultado acabados más suaves. Esto sucede debido a sus técnicas avanzadas.

Comprender el proceso de extrusión

La extrusión es un proceso de fabricación en el que los materiales, normalmente plásticos, se empujan a través de un troquel para crear formas largas con una sección transversal consistente. La calidad de las piezas extruidas está fuertemente influenciada por varios factores:

-

Acabado superficial : La suavidad de un producto extruido depende de la calidad del molde de extrusión. Un molde de alta calidad produce extruidos más suaves. Sin embargo, pueden surgir defectos superficiales durante el enfriamiento, lo que resulta en ligeras ondulaciones o irregularidades debido a una contracción desigual.

-

Parámetros del proceso : parámetros clave como la velocidad de extrusión y los métodos de enfriamiento también afectan el acabado de la superficie. Por ejemplo, una velocidad de extrusión más rápida puede provocar superficies rugosas debido a un flujo inestable en la salida del molde. Generalmente, la rugosidad de la superficie de los productos extruidos oscila entre Ra1,6 y Ra6,3μm, lo que es adecuado para muchas aplicaciones, como tuberías y perfiles simples.

Para profundizar en el proceso de extrusión, consulte las técnicas de extrusión 5 .

Explorando el proceso de moldeo por inyección

El moldeo por inyección implica inyectar plástico fundido en un molde para formar formas específicas. Este método es conocido por su precisión y eficiencia, particularmente en la producción de diseños complejos:

-

Acabado superficial : La calidad de la superficie de las piezas moldeadas por inyección está influenciada tanto por el diseño del molde como por los parámetros de inyección. Los moldes de alta calidad finamente procesados producen mejores acabados. Ajustar parámetros como la presión de inyección y la temperatura del molde puede mejorar significativamente la calidad de la superficie.

-

Postprocesamiento : a diferencia de la extrusión, los productos moldeados por inyección pueden someterse a tratamientos adicionales, como esmerilado o pulido, para mejorar aún más el acabado de su superficie. Normalmente, las piezas moldeadas por inyección alcanzan una rugosidad superficial de aproximadamente Ra0,8 – Ra3,2μm, lo que las hace ideales para aplicaciones de alta apariencia, como interiores de automóviles y carcasas electrónicas.

Para obtener más información sobre cómo mejorar las técnicas de moldeo por inyección, visite Avances en moldeo por inyección 6 .

Comparaciones clave entre extrusión y moldeo por inyección

| Característica | Extrusión | Moldeo por inyección |

|---|---|---|

| Tipo de proceso | Continuo | Discreto |

| Gama de acabado superficial | Ra1.6 – Ra6.3μm | Ra0.8 – Ra3.2μm |

| Influencia de la calidad del molde | Alta influencia | Alta influencia |

| Opciones de posprocesamiento | Limitado | Extensivo (esmerilado, pulido) |

| Mejores casos de uso | Tuberías, perfiles simples. | Formas complejas, piezas de gran estética. |

Esta tabla resume las diferencias esenciales entre los dos procesos y sus respectivas aplicaciones. Para obtener más detalles sobre casos de uso específicos, explore las aplicaciones industriales 7 .

La extrusión produce formas continuas, a diferencia del moldeo por inyección.Verdadero

La extrusión crea productos largos y continuos, mientras que el moldeo por inyección forma artículos distintos. Esta diferencia fundamental afecta a sus aplicaciones y procesos de fabricación.

Las piezas moldeadas por inyección tienen un acabado superficial más suave que las extruidas.Verdadero

Normalmente, los productos moldeados por inyección alcanzan una rugosidad superficial de Ra0,8 - Ra3,2μm, que es más suave en comparación con el rango Ra1,6 - Ra6,3μm para extrusiones.

¿Cuáles son las aplicaciones comunes para cada tipo de acabado?

¿Alguna vez has pensado en cómo el acabado de un producto afecta su funcionamiento y apariencia? Exploremos el mundo de los acabados superficiales. ¡Descubre cómo los utilizan diferentes industrias!

**Los diferentes tipos de acabados juegan un papel importante en cómo funcionan y se ven las cosas en industrias como la construcción y la electrónica. Ayudan a que los productos cumplan ciertos estándares. Tanto las tuberías resistentes de nuestros hogares como las carcasas de los teléfonos modernos dependen de los acabados. ¡Veamos cómo estos acabados impactan nuestras vidas!

Usos de Acabados Superficiales en Piezas Extruidas

El acabado de piezas extruidas es muy importante para su uso en muchas industrias. En la construcción, por ejemplo, los tubos extruidos suelen utilizarse en sistemas de fontanería y drenaje. Una vez visité un sitio donde noté cómo estas tuberías combinaban perfectamente con el edificio, gracias a la rugosidad de su superficie entre Ra1,6 y Ra6,3μm.

Cuando la apariencia no es crucial, como en los perfiles estructurales, la superficie sigue cumpliendo con las necesidades básicas. Recuerde, la calidad del molde de extrusión afecta en gran medida el acabado. Un molde liso suele dar una superficie más lisa. Sin embargo, factores como la velocidad de enfriamiento y la tracción durante la producción pueden causar puntos ásperos o superficies irregulares.

Usos de los acabados superficiales en piezas moldeadas por inyección

Las piezas moldeadas por inyección siempre me impresionan por sus finos acabados, a menudo con una rugosidad de Ra0,8 a Ra3,2μm. Esta excelente calidad es clave en áreas como interiores de automóviles y electrónica de consumo.

Las configuraciones de diseño y procesamiento de moldes trabajan juntas para lograr estos acabados. ¡Trabajé en un proyecto en el que cambiar la presión de inyección y la temperatura del molde realmente mejoró la calidad de la superficie! Además, esmerilar y pulir después de la producción puede mejorar aún más el acabado.

Comparación de técnicas de acabado

Tanto la extrusión como el moldeo por inyección ofrecen ciertos acabados, pero sus usos pueden ser muy diferentes. El moldeo por inyección normalmente proporciona superficies más bonitas debido a un mejor control y pasos de acabado adicionales. Para áreas como materiales de construcción o perfiles básicos, donde el acabado no es tan importante, la extrusión es una opción más económica.

Conocer estos usos ayuda a diseñadores como yo a elegir materiales y acabados que combinen tanto con el aspecto como con la función de nuestros proyectos. ¡Es realmente interesante cómo estas decisiones afectan no sólo al diseño sino también a la experiencia del usuario!

Cada proyecto es una oportunidad de crear algo especial. ¡El acabado correcto realmente puede llevar tus diseños a nuevos niveles! ¡Sigamos explorando y diseñando juntos!

¡Feliz diseño!**

Importancia de los acabados superficiales

Los acabados de las superficies hacen más que verse bien; son importantes para el funcionamiento y la sensación de los productos cuando los usamos. Mi primera vez como diseñador tuve que elegir el acabado adecuado para un proyecto. Se sintió realmente abrumador. Las opciones parecían interminables. Pronto me di cuenta de que cada acabado tiene una función especial, adecuada a las demandas particulares de la industria. Hoy quiero compartir mis conocimientos sobre estos acabados. Comprenderlos es realmente importante para nuestras decisiones de diseño.

Aplicaciones de acabados superficiales en piezas extruidas

El acabado superficial de los componentes extruidos juega un papel crucial en su aplicación en diversas industrias. Por ejemplo, en el sector de la construcción, los tubos extruidos se utilizan a menudo para sistemas de fontanería y drenaje. La rugosidad superficial típica de estos productos oscila entre Ra1,6 y Ra6,3μm.

En escenarios donde la calidad estética es menos crítica, como los perfiles estructurales, el acabado de la superficie aún puede cumplir con los requisitos básicos de funcionalidad.

Sin embargo, hay que tener en cuenta que la calidad del molde de extrusión influye significativamente en el acabado superficial. Una cavidad de molde lisa generalmente da como resultado una superficie del producto más lisa. Sin embargo, factores como las velocidades de enfriamiento y la tracción durante la producción pueden introducir imperfecciones como ondulaciones o irregularidades. Este entendimiento enfatiza la importancia del control de calidad en el proceso de extrusión para mantener los niveles de acabado deseados.

Aplicaciones de acabados superficiales en piezas moldeadas por inyección

Las piezas moldeadas por inyección son conocidas por sus acabados superficiales superiores, logrando generalmente una rugosidad de Ra0,8 a Ra3,2μm. Esta cualidad es particularmente significativa en sectores que exigen altos estándares estéticos, como los interiores de automóviles y la electrónica de consumo.

| Industria | Ejemplo de aplicación | Rugosidad del acabado superficial (Ra) |

|---|---|---|

| Automotor | Partes interiores | Ra0.8 – Ra2.5μm |

| Electrónica de Consumo | Carcasas de productos | Ra0.8 – Ra3.2μm |

La sinergia entre el diseño del molde y los parámetros de procesamiento es vital para lograr estos acabados. Por ejemplo, optimizar parámetros como la presión de inyección y la temperatura del molde puede mejorar qué tan bien el plástico fundido replica la superficie del molde. Además, las técnicas de posprocesamiento, como el esmerilado y el pulido, pueden elevar aún más la calidad del acabado.

Comparación de técnicas de acabado

Si bien tanto los procesos de extrusión como de moldeo por inyección producen piezas con acabados superficiales específicos, sus aplicaciones pueden variar significativamente según la calidad de acabado requerida. El moldeo por inyección a menudo supera a la extrusión en la entrega de superficies estéticamente agradables debido a un control más refinado sobre el proceso de moldeo y la posibilidad de métodos de posprocesamiento adicionales.

Por el contrario, para aplicaciones donde la calidad del acabado no es primordial, como materiales de construcción o perfiles industriales básicos, la extrusión sigue siendo una opción rentable.

Comprender estas aplicaciones es esencial para que diseñadores como Jacky tomen decisiones informadas sobre la selección de materiales y los procesos de acabado que se alineen con los requisitos estéticos y funcionales de sus proyectos.

Los tubos extruidos se utilizan en sistemas de plomería y drenaje.Verdadero

Las tuberías extruidas desempeñan funciones esenciales en la construcción, particularmente para aplicaciones de plomería y drenaje, asegurando una gestión eficiente del agua en los edificios.

Las piezas moldeadas por inyección tienen una rugosidad de Ra5,0μm.FALSO

La rugosidad típica de las piezas moldeadas por inyección oscila entre Ra0,8 y Ra3,2μm, lo que hace que la afirmación sea falsa ya que supera este rango.

¿Puede el posprocesamiento transformar realmente los acabados de las superficies?

¿Alguna vez miraste una pieza impresa en 3D y pensaste: "Me gustaría que pareciera más suave"? El posprocesamiento realmente transforma los acabados de las superficies. El posprocesamiento lleva tus creaciones al siguiente nivel.

Técnicas como el lijado, el pulido y el alisado químico mejoran enormemente la superficie de las piezas impresas en 3D. Estos métodos realmente mejoran tanto su apariencia como su función. Este artículo analiza diferentes formas de lograr superficies más suaves y sus ventajas. Conseguir superficies más lisas es muy beneficioso.

El papel del posprocesamiento en los acabados superficiales

El posprocesamiento puede mejorar significativamente los acabados superficiales de las piezas impresas en 3D. Se pueden emplear varias técnicas para abordar problemas comunes, como las líneas de las capas y la rugosidad de la superficie, que son inherentes a la fabricación aditiva. Por ejemplo, se pueden utilizar métodos como pulido, lijado y alisado con vapor para lograr un acabado más fino.

El pulido es particularmente eficaz para materiales como ABS o PLA, que se utilizan habitualmente en la impresión 3D. Al utilizar un abrasivo fino, los diseñadores pueden eliminar imperfecciones y lograr una superficie brillante. Esto no sólo mejora la calidad estética sino que también contribuye a mejores propiedades funcionales, como una mayor resistencia a la humedad y a los productos químicos. Prueba técnicas de pulido para ver sus efectos. Para obtener información detallada sobre las técnicas de pulido, consulte este recurso 8 .

Técnicas comunes de posprocesamiento

A continuación se ofrece una descripción general rápida de los métodos de posprocesamiento populares:

| Técnica | Descripción | Beneficios |

|---|---|---|

| Lijado | Alisar la superficie con papel de lija o herramientas abrasivas. | Elimina líneas de capa; mejora el agarre. |

| Suavizado con vapor | Exponer piezas al vapor de solvente para crear un acabado suave. | Proporciona un acabado superficial similar al vidrio. |

| Cuadro | Aplicar pintura o revestimientos para mejorar la apariencia. | Colores y texturas personalizables. |

| Suavizado químico | Utilizar agentes químicos para disolver las imperfecciones de la superficie. | Reduce la rugosidad a nivel molecular. |

Estas técnicas se pueden combinar para obtener resultados óptimos, según los requisitos específicos de la pieza que se está terminando.

Impacto del material en el posprocesamiento

El tipo de material utilizado en la impresión 3D juega un papel crucial a la hora de determinar la eficacia de los métodos de posprocesamiento. Por ejemplo:

- PLA : Generalmente fácil de usar e ideal para lijar y pintar; sin embargo, es posible que no resista altas temperaturas durante el alisado con vapor.

- ABS : Más resistente y compatible con diversas técnicas de posprocesamiento, incluido el alisado con vapor.

- Nylon : Puede ser un desafío debido a su absorción de humedad; sin embargo, se puede pulir eficazmente con compuestos especializados.

Comprender las propiedades del material es importante ya que ayuda a seleccionar los métodos de posprocesamiento adecuados para lograr los acabados superficiales deseados. Para obtener más información sobre las propiedades de los materiales, visite este enlace 9 .

Aplicaciones prácticas de acabados superficiales mejorados

En industrias donde la estética y la funcionalidad son primordiales, como la automotriz y la electrónica de consumo, los acabados superficiales mejorados pueden generar una mayor satisfacción del cliente. Por ejemplo:

- Piezas automotrices : Los acabados de alta calidad lucen excelentes y comunican durabilidad y valor.

- Electrónica de consumo : las superficies lisas son importantes para las interfaces de usuario; mejoran el rendimiento y la estética.

Invertir tiempo en el posprocesamiento no se trata sólo de apariencia; ayuda a disminuir los defectos que provienen de malos acabados de fabricación. Para explorar estudios de casos sobre mejoras en el acabado de superficies, consulte esta página 10 .

El posprocesamiento siempre mejora los acabados de las superficies impresas en 3D.FALSO

Si bien el posprocesamiento suele mejorar los acabados, los resultados dependen de las técnicas y los materiales utilizados. No todos los procesos garantizan la mejora.

El suavizado con vapor crea un acabado similar al vidrio en las impresiones 3D.Verdadero

El alisado con vapor proporciona eficazmente una superficie lisa y brillante, especialmente beneficiosa para materiales como el ABS, ya que mejora la estética y la funcionalidad.

Conclusión

El artículo compara los acabados superficiales de piezas extruidas y moldeadas por inyección, enfatizando cómo la calidad del molde, los parámetros del proceso y el posprocesamiento impactan sus cualidades estéticas y funcionales.

-

Descubra recursos completos sobre los factores que afectan el acabado superficial en la fabricación que pueden mejorar sus conocimientos y habilidades. ↩

-

Explore artículos detallados sobre técnicas de optimización de procesos que impactan directamente en la calidad del acabado superficial. ↩

-

Conozca las técnicas avanzadas de posprocesamiento que mejoran el acabado superficial en productos moldeados. ↩

-

Encuentre análisis comparativos entre piezas extruidas y moldeadas por inyección para comprender sus diferencias en el acabado superficial. ↩

-

Este enlace proporciona información sobre técnicas de extrusión avanzadas que pueden mejorar la calidad de la producción. ↩

-

Explore nuevos avances en moldeo por inyección que mejoran la eficiencia y la precisión en la fabricación. ↩

-

Conozca las diversas aplicaciones industriales de ambos procesos para determinar cuál se adapta mejor a sus necesidades. ↩

-

Descubra cómo los diferentes métodos de posprocesamiento pueden mejorar sus diseños impresos en 3D, garantizando una mejor calidad y atractivo estético. ↩

-

Obtenga más información sobre materiales específicos y su compatibilidad con diversas técnicas de posprocesamiento para obtener resultados óptimos. ↩

-

Explore ejemplos del mundo real que muestran los beneficios de acabados superficiales mejorados en diversas industrias. ↩