¿Alguna vez has estado en la ferretería, mirando distintos materiales plásticos, pensando cuál es el mejor para tu tarea?

ABS es conocido por su excelente resistencia mecánica y atractivo estético, lo que lo hace ideal para aplicaciones duraderas. En cambio, el PP es más ligero y ofrece una excelente resistencia química, lo que lo hace ideal para productos donde el peso y la exposición a sustancias químicas son importantes.

Examinar las características únicas de ABS y PP le ayudará a elegir el mejor material para su próximo proyecto. Considere sus propiedades, beneficios y usos prácticos.

El plástico ABS tiene mayor resistencia mecánica que el PP.Verdadero

El ABS es popular por su construcción muy resistente, lo que lo hace adecuado para usos duraderos.

- 1. ¿Cuáles son las diferencias clave en las propiedades mecánicas entre ABS y PP?

- 2. ¿Cómo se compara el costo del ABS con el del PP en la fabricación?

- 3. ¿Qué industrias utilizan comúnmente plásticos ABS versus PP?

- 4. ¿Cómo se comportan el ABS y el PP en diferentes condiciones térmicas?

- 5. Conclusión

¿Cuáles son las diferencias clave en las propiedades mecánicas entre ABS y PP ?

Al elegir entre ABS y PP , conocer sus características mecánicas es crucial para seleccionar sabiamente para su tarea.

El ABS ofrece mayor resistencia mecánica y a la abrasión, ideal para productos duraderos. El PP es más ligero y menos resistente al impacto, pero destaca en aplicaciones ligeras.

Comparación de fuerza

ABS es conocido por su gran dureza. Esta característica lo hace ideal para teclados de computadora y piezas de automóviles que requieren una larga vida útil. Por ejemplo, los productos de ABS pueden soportar presiones externas sin romperse.

Por otro lado, PP (polipropileno) no suele ser tan resistente, especialmente a los impactos. Los materiales fabricados únicamente con PP pueden romperse al golpearse. Sin embargo, su resistencia puede aumentar al combinarse con otros elementos. Estudios sobre de PP, madera y plástico 1 muestran que se doblan mejor que algunos plásticos, pero aún carecen de la tenacidad del ABS .

Resistencia a la abrasión

El ABS resiste el desgaste gracias a su estructura, lo que le permite soportar la fricción en diversos puntos. Esta resiliencia lo hace popular en la fabricación de vehículos y maquinaria.

El PP presenta menor resistencia al desgaste. Sin embargo, su rendimiento puede mejorar con aditivos o ciertas técnicas. Añadir aditivos antidesgaste al PP 2 puede prolongar su vida útil en algunos usos.

Densidad y peso

El ABS tiene una mayor densidad, lo que resulta en artículos más pesados. Esta característica es útil cuando el peso es adecuado para un uso constante.

El PP tiene menos densidad, lo que lo hace perfecto para usos livianos, como piezas de automóviles, donde ser liviano ayuda a ahorrar combustible.

| Propiedad | ABS | PÁGINAS |

|---|---|---|

| Fortaleza | Alto | Moderado |

| Resistencia a la abrasión | Excelente | Moderado (puede aumentar) |

| Densidad | Alto | Bajo |

Aplicaciones en la industria

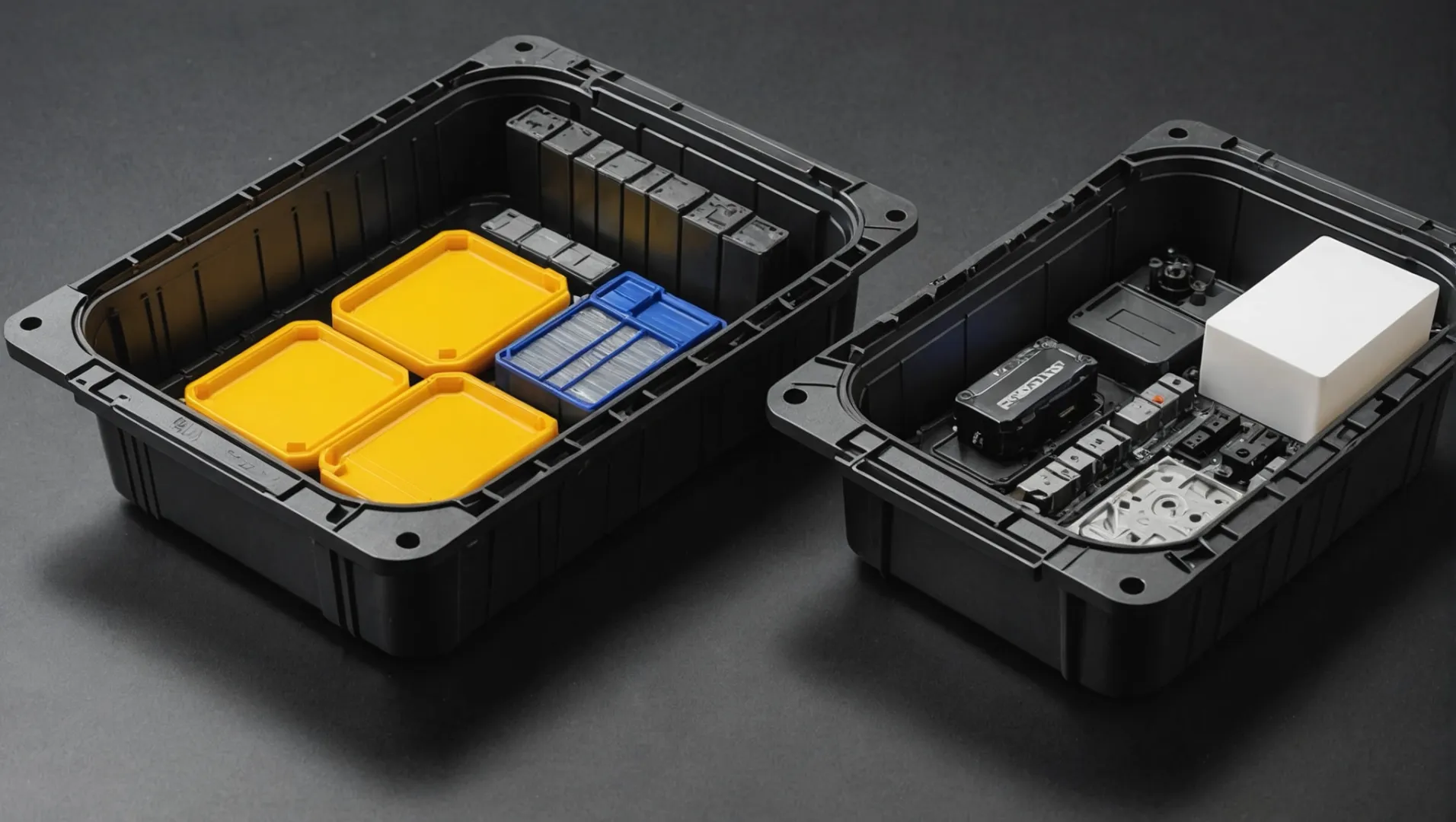

El ABS , con su alta resistencia y resistencia al desgaste, se elige para productos duraderos y atractivos, como cubiertas de dispositivos y piezas de automóviles.

El PP , con su peso liviano y su resistencia química, se adapta a envases y productos desechables donde la producción barata y la fabricación sencilla son clave.

Por lo tanto, elegir ABS o PP depende del uso que se le vaya a dar. Para artículos que requieren alta resistencia y durabilidad, el ABS suele ser mejor. Para usos donde la ligereza y la resistencia química son requisitos principales, el PP podría ser más adecuado.

El ABS tiene mayor resistencia mecánica que el PP.Verdadero

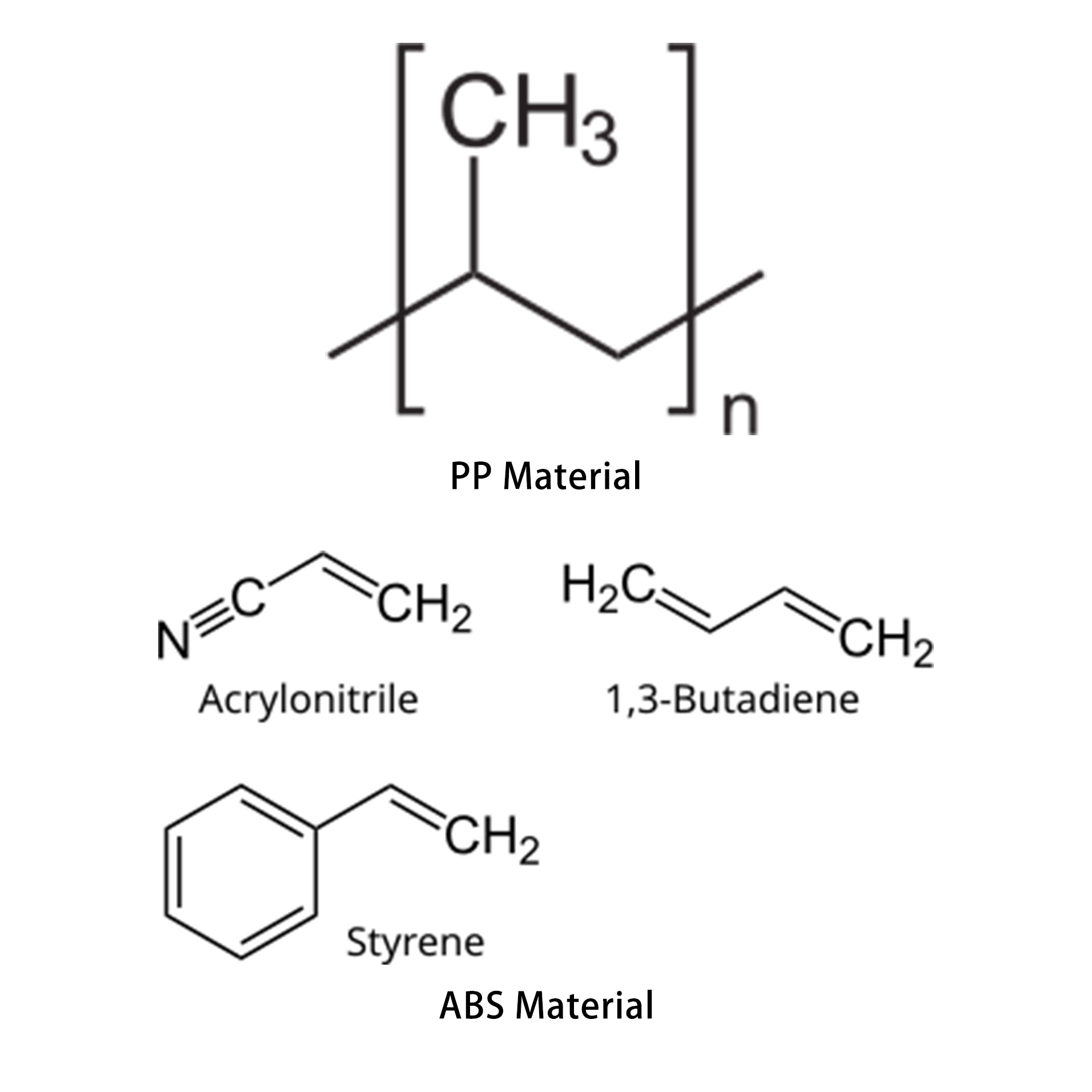

La estructura de terpolímero del ABS ofrece una excelente resistencia, adecuada para usos duraderos.

El PP es más pesado que el ABS debido a su mayor densidad.FALSO

El PP tiene menor densidad que el ABS. Es ideal para usos ligeros.

¿Cómo se compara el costo del ABS con el del PP en la fabricación?

Conocer las diferencias de precio entre ABS y PP es importante para elegir opciones de producción asequibles.

En general, PP es más rentable que el ABS debido a su proceso de producción más sencillo y a los menores costos de la materia prima. Sin embargo, la elección debe considerar requisitos específicos de rendimiento, ya que el ABS ofrece mayor resistencia y calidad estética.

Estudio de costos: plásticos ABS vs. PP

Al evaluar los materiales de un producto, el precio es fundamental. ABS (acrilonitrilo butadieno estireno) suele ser más caro que el polipropileno ( PP ). Esto se debe a que su producción es compleja y a que los materiales base son más costosos para obtener las cualidades necesarias. Por ejemplo, la robustez y el atractivo aspecto del ABS suelen justificar su precio en productos que requieren resistencia y una buena apariencia.

Por otro lado, PP es conocido por su bajo costo. Su producción más sencilla y la abundancia de materias primas lo convierten en una opción económica. Su ligereza reduce aún más los costos de envío y manipulación, lo que lo hace ideal para producir grandes cantidades de artículos de un solo uso, como materiales de embalaje.

| Característica | Plástico ABS | Plástico PP |

|---|---|---|

| Fortaleza | Alto | Moderado |

| Densidad | Alto | Bajo |

| Resistencia a los productos químicos | Moderado | Alto |

Cuando el precio y el rendimiento se encuentran

Si bien es necesario considerar el precio, la decisión final depende de las necesidades del producto. Los artículos que necesitan una larga duración, como los interiores de automóviles o las carcasas de dispositivos electrónicos, suelen justificar la inversión en ABS debido a su resistencia y capacidad para mantenerse firme bajo presión.

Para usos donde el peso y la resistencia química son importantes, como contenedores de alimentos o piezas ligeras de automóviles, se prefiere el PP el ABS , el PP puede combinarse con otros materiales para lograr un equilibrio entre funcionalidad y precio.

Métodos de la industria y efectos sobre los precios

En campos como la electrónica, donde la precisión en el moldeado y la apariencia son clave, el precio adicional del ABS se compensa con su mejor capacidad de moldeado y la calidad del producto final. Por otro lado, la resistencia del PP 4 lo hace común en envases y almacenamiento de productos químicos, donde la resistencia a ácidos y bases es fundamental.

Al final, los productores deben pensar cuidadosamente en estos puntos y adaptar la elección del material a los límites presupuestarios y las necesidades funcionales para lograr mejores resultados de producción.

El plástico PP es más rentable que el ABS.Verdadero

PP tiene un método de creación más fácil y gastos de material reducidos.

El ABS ofrece una mayor resistencia química que el PP.FALSO

El PP es famoso por su fuerte resistencia a los productos químicos en comparación con el ABS.

¿Qué industrias utilizan comúnmente ABS versus PP ?

ABS y PP poseen cualidades especiales que los hacen adecuados para distintos sectores, desde la fabricación de automóviles hasta el embalaje.

ABS se utiliza ampliamente en las industrias automotriz y electrónica debido a su resistencia y calidad estética, mientras que el PP es el preferido en la industria del embalaje por sus propiedades de ligereza y resistencia química.

Industria automotriz: uso de plásticos ABS y PP

Los automóviles utilizan mucho ABS y PP , pero de diferentes maneras. El plástico ABS 5 se utiliza a menudo en interiores de automóviles, como salpicaderos y paneles centrales, por su resistencia y estética. Resiste bien los impactos, por lo que es ideal para piezas que requieren resistencia.

En cambio, los plásticos PP 6 ayudan a reducir el peso de los vehículos. Piezas como parachoques y elementos interiores se benefician de la ligereza del PP

| Componente | Plástico ABS | Plástico PP |

|---|---|---|

| Paneles de control | ✓ | |

| Parachoques | ✓ | |

| Paneles interiores | ✓ | ✓ (cuando se necesita peso ligero) |

Industria electrónica: Normas ABS

En electrónica, ABS destaca por su buen aislamiento y resistencia. Se utiliza en las carcasas de televisores, pantallas y teclados. El ABS se moldea fácilmente en formas complejas, necesarias para los dispositivos modernos.

El PP encuentra menos uso en electrónica porque no es tan fuerte, pero resiste a los químicos, por lo que algunas partes expuestas a químicos o calor lo utilizan.

Industria del embalaje: el PP reina

La industria del embalaje opta principalmente por los plásticos PP 7 por su ligereza y buena resistencia a los productos químicos. Esto hace que el PP sea ideal para envases de alimentos, medicamentos y artículos de uso diario como bolsas y botellas de plástico. Su fácil procesamiento en películas amplía su uso en el embalaje.

El ABS se usa poco en el embalaje debido a su coste y peso, pero a veces resulta útil para crear paquetes duraderos y de aspecto elegante.

Industria del juguete: ambos materiales

Tanto el ABS como el PP son comunes en la fabricación de juguetes, pero por razones distintas. El ABS funciona bien para juguetes que requieren resistencia, resistencia al impacto y colores brillantes, ya que absorbe muy bien los tintes. Muchos juguetes de alta gama utilizan ABS por estas razones.

El PP se utiliza a menudo en juguetes en los que el ahorro de dinero y el peso son más importantes que la resistencia.

En resumen, la elección entre ABS o PP depende en gran medida de lo que requiera la industria: equilibrar resistencia, peso, resistencia química y costo.

El ABS se utiliza para parachoques de automóviles debido a su resistencia.FALSO

En los parachoques se utiliza PP, no ABS, porque es ligero.

El plástico PP se utiliza comúnmente en la industria del embalaje.Verdadero

La ligereza del PP y su resistencia a los productos químicos lo hacen muy adecuado para el embalaje.

¿Cómo se el ABS y el PP en diferentes condiciones térmicas?

ABS y PP muestran comportamientos diferentes cuando están calientes, lo que afecta su uso para ciertos propósitos.

ABS , con una temperatura de transición vítrea de 105 °C, ofrece una alta estabilidad térmica, lo que lo hace ideal para aplicaciones resistentes al calor. Por el contrario, PP resulta beneficiosa en entornos que requieren materiales ligeros con suficiente tolerancia al calor.

Comprensión de las características térmicas de los plásticos ABS y PP

Elegir entre ABS (acrilonitrilo butadieno estireno) y PP (polipropileno) requiere conocer sus características térmicas. Cada plástico se comporta de forma diferente al calentarse, lo que afecta a su uso y vida útil en diversas situaciones.

ABS : Fuerte estabilidad con el calor

El ABS destaca por su excelente rendimiento mecánico y su fácil procesamiento. Comienza a ablandarse alrededor de los 105 °C. Esta característica mantiene el ABS estable en entornos con temperaturas más altas, ideal para aplicaciones como carcasas electrónicas y piezas de automóviles.

-

Temperatura de procesamiento : el ABS funciona bien de 204 a 238 °C y admite métodos de fabricación en caliente como el moldeo por inyección.

-

Usos : Debido a su buena estabilidad térmica, el ABS en elementos como teclados de computadora y tableros de automóviles, donde se necesita estabilidad térmica.

PP : Resistencia media al calor

El PP tiene una resistencia térmica media en comparación con el ABS . Si bien no soporta temperaturas extremas como el ABS , su ligereza y resistencia a los productos químicos lo hacen adecuado para diversas situaciones.

-

Resistencia al calor : PP resisten calores superiores a 100 °C, lo que los hace adecuados para recipientes aptos para microondas y tuberías de agua caliente.

-

Estabilidad térmica en mezclas : En mezclas de madera y plástico, el PP presenta una estabilidad térmica media. Esto permite que de PP mantengan su forma en entornos moderadamente cálidos.

| Rasgo | ABS | PÁGINAS |

|---|---|---|

| Temperatura de transición vítrea | ~105 °C | Cambios, generalmente >100°C |

| Rango de temperatura de procesamiento | 204 – 238 °C | Menos que ABS |

| Usos clave | Carcasas electrónicas, piezas de automóvil | Artículos aptos para microondas, tuberías de agua caliente |

Piense en el contexto de uso

Al elegir ABS o PP , se deben considerar los requisitos térmicos específicos del caso de uso. En lugares con grandes cambios de temperatura o altas temperaturas, la estabilidad del plástico ABS ofrece ventajas. Sin embargo, si la reducción de peso y la resistencia química son clave, junto con la exposición a temperaturas medias, el PP es la mejor opción.

En resumen, conocer las características térmicas de estos plásticos ayuda a los creadores a elegir el mejor material para sus propósitos.

El plástico ABS tiene una temperatura de transición vítrea de 105 °C.Verdadero

El ABS se mantiene firme hasta 105 °C antes de ablandarse, siendo adecuado para usos cálidos.

El plástico PP puede soportar temperaturas superiores a 200 °C.FALSO

La resistencia térmica del PP normalmente supera los 100 °C, aunque rara vez alcanza los 200 °C.

Conclusión

Elija ABS o PP según las necesidades de su tarea, como robustez o ligereza. Considere estos elementos para enriquecer su elección.

-

Explore cómo se compara la resistencia de los compuestos de PP con la de otros plásticos. La madera compuesta de madera y plástico está hecha de una mezcla de fibras de madera y materiales plásticos. Las tarimas de composite suelen ser más pesadas que las de PVC, pero más ligeras.. ↩

-

Descubra los aditivos que mejoran la resistencia a la abrasión del PP.: Seleccione un número de producto de la tabla a continuación para ver una hoja de datos del producto para estos materiales que utilizan polipropileno como resina base. ↩

-

Descubra por qué el ABS es valorado por su resistencia mecánica: Resistencia al impacto: el plástico ABS es conocido por su excelente resistencia al impacto, lo que lo hace adecuado para aplicaciones que requieren durabilidad y dureza. ↩

-

Descubra cómo la estabilidad química del PP beneficia a los envases. Artículos para el hogar y de consumo: Muchos productos para el hogar se fabrican con polipropileno debido a su durabilidad, resistencia química y versatilidad. Algunos ejemplos incluyen.. ↩

-

Descubra por qué el ABS es ideal para los componentes interiores de los automóviles: el ABS se usa comúnmente para piezas que incluyen componentes del tablero, respaldos de asientos, componentes del cinturón de seguridad, manijas, protectores de puertas, molduras de pilares y.. ↩

-

Descubra cómo el PP contribuye a la fabricación de piezas ligeras para automóviles. En la industria automotriz, el PP se utiliza comúnmente para parachoques, tanques de productos químicos, aislamiento de cables y bidones de gasolina. El polipropileno también se utiliza con frecuencia.. ↩

-

Descubra por qué se prefiere el PP para soluciones de embalaje: el polipropileno también tiene baja densidad en comparación con otros plásticos, por lo que los fabricantes tienen el beneficio de ahorrar dinero gracias a su bajo peso. ↩

-

Descubra cómo la resistencia del ABS soporta aplicaciones de alta temperatura. Resistencia a la tracción máxima: 22,1 – 74,0 MPa, 3210 – 10700 psi. Valor promedio: 38,6 MPa. Cantidad de grados: 60. Resistencia a la tracción límite de fluencia: 13,0 – 65,0 MPa, 1890 – 9430 psi ↩

-

Conozca la resiliencia térmica del ABS en diversas industrias: este trabajo investiga la degradación térmica acelerada del acrilonitrilo-butadieno-estireno (ABS) debido al envejecimiento a temperaturas elevadas (>80 °C). ↩