El moldeo por inyección de plástico es una piedra angular de la fabricación moderna, lo que permite la producción de piezas de plástico complejas con alta precisión y eficiencia. En el corazón de este proceso se encuentra la máquina de moldeo por inyección, cuya capacidad determina el tamaño, la complejidad y el volumen de piezas que se pueden producir. Comprender la capacidad de estas máquinas es crucial para que los fabricantes seleccionen el equipo adecuado para sus necesidades. En este artículo, profundizamos en las complejidades de la capacidad de la máquina de moldeo por inyección 1 , explorando sus definiciones, clasificaciones, aplicaciones y detalles técnicos. Ya sea que sea un profesional experimentado o nuevo en el campo, esta guía integral lo equipará con el conocimiento para tomar decisiones informadas sobre la tecnología de moldeo por inyección.

Las máquinas de moldeo por inyección varían ampliamente en capacidad, típicamente medidas por la fuerza de sujeción 2 (10 a 2,200 toneladas) y el tamaño de disparo 3 (unos pocos gramos a más de 10,800 gramos), determinando el tamaño y el volumen de las piezas que pueden producir.

Comprender la capacidad de la máquina es esencial para optimizar la producción y garantizar la calidad de la parte. Profundizar para explorar cómo los diferentes tipos de máquinas y materiales influyen en la capacidad y las aplicaciones.

El moldeo por inyección es el proceso más rentable para la producción de piezas de plástico de alto volumen.Verdadero

Debido a su alta automatización y capacidad para producir piezas complejas rápidamente, el moldeo por inyección reduce significativamente los costos por parte en grandes ejecuciones de producción.

Todos los materiales de plástico se pueden procesar utilizando cualquier máquina de moldeo por inyección.FALSO

Los diferentes materiales tienen requisitos de procesamiento específicos, como la temperatura y la presión, que pueden requerir máquinas o configuraciones especializadas.

- 1. ¿Cuál es la capacidad de una máquina de moldeo por inyección de plástico?

- 2. ¿Cuáles son las aplicaciones típicas de las máquinas de moldeo por inyección?

- 3. ¿Cuáles son los pros y los contras de moldeo por inyección en comparación con otros procesos?

- 4. ¿Cuál es el flujo de trabajo completo del proceso de moldeo por inyección?

- 5. ¿Cómo afectan los diferentes materiales la capacidad de la máquina?

- 6. ¿Cuáles son las consideraciones clave de diseño para el moldeo por inyección?

- 7. ¿Cómo decidir si el moldeo por inyección es el proceso correcto?

- 8. ¿Cuáles son las tecnologías relacionadas en el moldeo de inyección?

- 9. Conclusión

¿Cuál es la capacidad de una máquina de moldeo por inyección de plástico?

La capacidad de una máquina de moldeo por inyección de plástico se define principalmente por dos parámetros clave: fuerza de sujeción y tamaño de disparo.

-

Fuerza de sujeción 4 : Esta es la fuerza aplicada por la máquina para mantener el molde cerrado durante el proceso de inyección. Medido en toneladas, determina el tamaño máximo del molde que se puede usar. Una fuerza de sujeción más alta permite moldes más grandes y, en consecuencia, piezas más grandes.

-

Tamaño del disparo : también conocido como capacidad de inyección 5 , esto se refiere a la cantidad máxima de plástico que se puede inyectar en el molde en un ciclo. Típicamente medido en onzas o centímetros cúbicos (aunque a veces en gramos), influye en el volumen y el peso de la pieza que se puede producir.

Estos dos factores juntos definen la capacidad de la máquina para producir partes de diferentes tamaños y complejidades. Por ejemplo, una máquina con una fuerza de sujeción de 100 toneladas y un tamaño de disparo de 10 onzas podría ser adecuada para piezas pequeñas a medianas, mientras que una máquina con 500 toneladas y 50 onzas podría manejar componentes más grandes.

Clasificación de máquinas de moldeo por inyección

Las máquinas de moldeo por inyección se pueden clasificar en función de su capacidad y sistema de accionamiento.

-

Por capacidad:

-

Máquinas pequeñas : generalmente tienen una fuerza de sujeción de hasta 100 toneladas y se usan para producir piezas pequeñas como tapas, cierres y dispositivos médicos.

-

Máquinas medianas : varía de 100 a 500 toneladas y son adecuados para piezas medianas como componentes automotrices y bienes de consumo.

-

Máquinas grandes : tenga una fuerza de sujeción superior a 500 toneladas y se usan para grandes partes como carcasas de electrodomésticos y componentes industriales.

-

-

Por sistema de accionamiento:

-

Máquinas hidráulicas 6 : Use bombas hidráulicas para generar fuerza de sujeción y presión de inyección. Son robustos y adecuados para aplicaciones de alta fuerza, pero pueden ser intensivas en energía.

-

Máquinas eléctricas 7 : Utilice motores eléctricos para todos los movimientos, ofreciendo una mayor precisión, eficiencia energética y tiempos de ciclo más rápidos. Son ideales para entornos de sala de limpieza y molduras de precisión.

-

Máquinas híbridas : combine los sistemas hidráulicos y eléctricos para equilibrar el rendimiento y la eficiencia energética, proporcionando versatilidad para diversas aplicaciones.

Comprender estas clasificaciones ayuda a los fabricantes a seleccionar la máquina apropiada para sus necesidades de producción específicas.

Las máquinas hidráulicas son más eficientes energéticamente que las máquinas eléctricas.FALSO

Las máquinas eléctricas son generalmente más eficientes en energía debido a su control preciso y un consumo de energía reducido durante los tiempos de inactividad.

La capacidad de la máquina afecta directamente el tamaño y la complejidad de las piezas que se pueden producir.Verdadero

La fuerza de sujeción más grande y el tamaño de disparo permiten la producción de piezas más grandes y más intrincadas.

¿Cuáles son las aplicaciones típicas de las máquinas de moldeo por inyección?

El moldeo por inyección se utiliza en una amplia gama de industrias, cada una con requisitos únicos para la capacidad de la máquina.

El moldeo por inyección se utiliza en las industrias automotrices, de empaque, de consumo y de consumo, con capacidad de máquina adaptada a tamaño parcial, complejidad y volumen de producción.

| Industria | Capacidad típica de la máquina | Notas |

|---|---|---|

| Automotor | Medio a grande (100-2,200 toneladas) | Para piezas como paneles y parachoques |

| Embalaje | Pequeño a mediano (10-500 toneladas) | Producción de alta velocidad para gorras y contenedores |

| Bienes de consumo | Pequeño a grande (10-1,000 toneladas) | Varía por tamaño de pieza y volumen |

| Dispositivos médicos | Pequeño a mediano (10-100 toneladas) | La precisión y la limpieza son críticas |

Industria automotriz

Produce piezas como paneles, parachoques y componentes interiores, que a menudo requieren máquinas medianas a grandes con una alta fuerza de sujeción para acomodar grandes moldes y garantizar la resistencia de la parte.

Industria del embalaje

Fabrica artículos como gorras, contenedores y cierres. Las máquinas pequeñas a medianas se usan típicamente, centrándose en la producción y precisión de alta velocidad.

Bienes de consumo

Incluye productos como juguetes, artículos para el hogar y carcasas electrónicas. La capacidad de la máquina varía según el tamaño de la pieza y el volumen de producción.

Dispositivos médicos

Requiere máquinas que produzcan piezas pequeñas y precisas con tolerancias ajustadas, a menudo en entornos de sala de limpieza. Se prefieren máquinas eléctricas por su precisión y limpieza.

Por ejemplo, una empresa que produce paneles automotrices podría usar una máquina de 500 toneladas con un tamaño de disparo grande, mientras que un fabricante de dispositivos médicos puede optar por una máquina eléctrica de 50 toneladas para componentes de jeringa.

El moldeo por inyección solo es adecuado para la producción de alto volumen.FALSO

Si bien es ideal para altos volúmenes, el moldeo por inyección también se puede usar para carreras de volumen medio, especialmente con materiales de moho rentables como el aluminio.

La capacidad de la máquina es el único factor para determinar la eficiencia de producción.FALSO

Otros factores como el tiempo del ciclo, la elección del material y el diseño de moho también afectan significativamente la eficiencia.

¿Cuáles son los pros y los contras de moldeo por inyección en comparación con otros procesos?

El moldeo por inyección ofrece varias ventajas sobre otros procesos de fabricación, pero también tiene limitaciones.

El moldeo por inyección sobresale en la producción de piezas complejas de alto volumen, pero tiene altos costos iniciales y tiempos de entrega más largos en comparación con procesos como la impresión 3D o el mecanizado CNC.

Ventajas

-

Producción de alto volumen 8 : Ideal para la producción en masa, produciendo miles a millones de piezas de manera eficiente.

-

Geometrías complejas : capaz de crear piezas con diseños intrincados y tolerancias estrechas.

-

Versatilidad del material 9 : puede procesar una amplia gama de termoplásticos y algunos termosets.

- Automatización : el proceso altamente automatizado reduce los costos de mano de obra y aumenta la consistencia.

Contras

-

Altos costos iniciales 10 : El diseño y la fabricación de moho pueden ser costosos, lo que lo hace menos adecuado para la producción de bajo volumen.

-

Tiempo de entrega : el desarrollo y la prueba de mohos pueden tomar un tiempo significativo antes de que comience la producción.

-

Limitaciones del material : no todos los materiales son adecuados, y algunos requieren máquinas especializadas.

-

Defectos : potencial para defectos como deformación, marcas de sumidero y flash si los parámetros no están optimizados.

En comparación con la impresión 3D o el mecanizado CNC, el moldeo por inyección es más rentable para la producción a gran escala pero menos flexible para la creación de prototipos o pequeñas carreras.

El moldeo por inyección puede producir piezas con tolerancias más estrictas que la impresión 3D.Verdadero

El moldeo por inyección logra tolerancias tan apretadas como milésimas de pulgada, superior a la mayoría de los métodos de impresión 3D.

El moldeo por inyección es siempre la mejor opción para la producción de piezas de plástico.FALSO

Para piezas de bajo volumen o altamente personalizadas, los métodos como el mecanizado CNC o la impresión 3D pueden ser más adecuados.

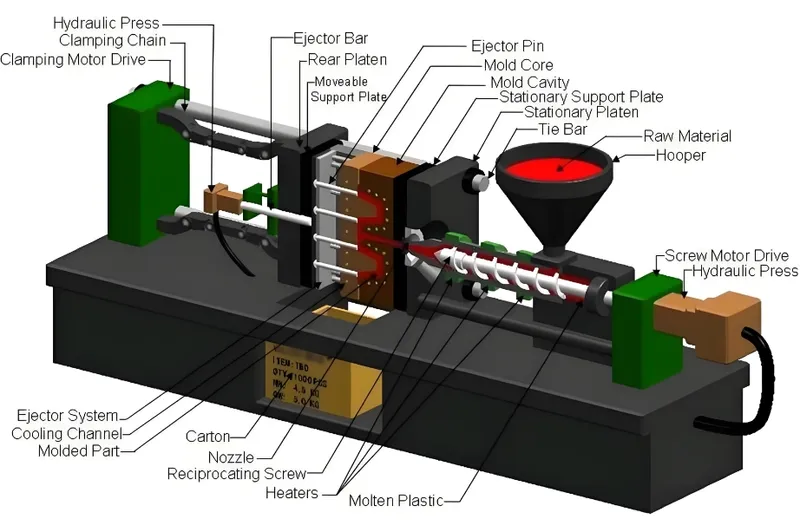

¿Cuál es el flujo de trabajo completo del proceso de moldeo por inyección?

El proceso de moldeo por inyección consta de varios pasos clave, cada uno que requiere un control preciso.

El proceso de moldeo por inyección implica sujetar, inyección, enfriamiento y expulsión, con cada paso crítico para garantizar la calidad de la parte.

Reprimición

El molde está cerrado y sujetado con fuerza suficiente para resistir la presión de inyección, evitando que se abra durante el proceso.

Inyección

Los gránulos de plástico se derriten e inyectan en la cavidad del moho a alta presión. Los parámetros clave incluyen velocidad de inyección, presión y temperatura.

Enfriamiento

El plástico se enfría y se solidifica dentro del molde, con tiempo de enfriamiento dependiendo del material, el grosor de la pieza y el diseño de moho.

Expulsión

El molde se abre y la parte solidificada se expulsa con pines, que requiere solidificación completa para evitar la deformación.

El control preciso en cada paso garantiza la calidad: la fuerza de sujeción inadecuada y inadecuada puede causar destellos, mientras que el enfriamiento inadecuado puede conducir a la deformación.

El tiempo de enfriamiento es la parte más larga del ciclo de moldeo por inyección.Verdadero

El enfriamiento generalmente representa la mayor parte del tiempo de ciclo, especialmente para piezas más gruesas.

Todas las máquinas de moldeo por inyección tienen el mismo tiempo de ciclo.FALSO

El tiempo del ciclo varía según el tamaño de la máquina, la complejidad de la pieza y el material utilizado.

¿Cómo afectan los diferentes materiales la capacidad de la máquina?

La elección del material afecta significativamente el proceso de moldeo por inyección y los requisitos de capacidad de la máquina.

Materiales como polipropileno (PP), polietileno (PE), poliestireno (PS) y ABS se usan comúnmente, cada uno con necesidades de procesamiento únicas que influyen en la selección de la máquina.

| Tipo de material | Temperatura de fusión | Notas |

|---|---|---|

| Polipropileno (PP) | ~ 160-170 ° C | Baja densidad, resistente a los químicos |

| Polietileno (PE) | ~ 120-130 ° C | Versátil, utilizado para el embalaje |

| Poliestireno (PS) | ~ 240 ° C | Rígido, utilizado para artículos desechables |

| ABS | ~ 220 ° C | Duro, resistente a impactos |

Impacto material

- Temperatura de fusión : los materiales de alta fusión como el policarbonato (~ 260 ° C) requieren máquinas con capacidades de calentamiento mejoradas.

-

Viscosidad : los materiales de alta viscosidad como PVC necesitan una mayor presión de inyección, afectando la elección del sistema de accionamiento.

-

Con el contracción : los materiales se encogen de manera variable al enfriar, impactando las dimensiones de la pieza y el diseño de moho.

Por ejemplo, el ABS puede necesitar una capacidad moderada, mientras que PVC requiere mayores capacidades de presión.

Todos los termoplásticos se pueden procesar utilizando la misma configuración de la máquina.FALSO

Cada material requiere parámetros específicos como la temperatura y la presión.

La densidad del material afecta el cálculo del tamaño de la toma.Verdadero

El tamaño del disparo se calcula en función del volumen y la densidad para garantizar que se inyecte la cantidad correcta.

¿Cuáles son las consideraciones clave de diseño para el moldeo por inyección?

El diseño de piezas para moldeo por inyección requiere pautas específicas para garantizar la fabricación y calidad.

Las consideraciones clave incluyen un grosor de pared uniforme, ángulos de borrador, evitación de recortes y colocación adecuada de la puerta para evitar defectos.

Lista de verificación de diseño

-

Espesor de la pared uniforme : mantenga un grosor de 1-3 mm para evitar la deformación y las marcas del fregadero.

-

Ángulos de borrador : incluyen ángulos de 1-2 grados para facilitar la expulsión.

-

Evite los subprocesos : diseñe sin socavaciones o use características de molde como toboganes.

-

Diseño de costillas : use costillas para la resistencia sin aumentar el grosor.

-

Ubicación de la puerta : optimizar la colocación de la puerta para un llenado y líneas de soldadura mínimas.

-

Selección de material : coincidir con la función de la parte y las capacidades de la máquina.

Estas pautas minimizan los defectos y mejoran la eficiencia de producción.

El grosor de la pared uniforme es crucial para prevenir defectos.Verdadero

El grosor inconsistente puede causar enfriamiento desigual y defectos.

Los ángulos de borrador son innecesarios en el moldeo por inyección.FALSO

Los ángulos de borrador son esenciales para facilitar la expulsión.

¿Cómo decidir si el moldeo por inyección es el proceso correcto?

Considere estos criterios para determinar si el moldeo por inyección se adapta a sus necesidades:

El moldeo por inyección es ideal para piezas complejas de alto volumen, pero es posible que no se adapten a las necesidades de bajo volumen o creación de prototipos.

Toma de decisiones de selección de procesos

-

Volumen de producción : los altos volúmenes (miles a millones) favorecen el moldeo por inyección.

-

Complejidad por parte : las geometrías complejas con tolerancias estrechas son adecuadas.

-

Requisitos del material : asegúrese de que el material sea compatible (termoplásticos o termoestables).

-

Inversión inicial : evaluar la asequibilidad de los costos de moho.

-

Tiempo de entrega : cuenta para el tiempo de desarrollo de moho.

Por ejemplo, la producción de 100,000 carcasas electrónicas se beneficia de la eficiencia del moldeo por inyección.

El moldeo por inyección es adecuado para la creación de prototipos.FALSO

Los altos costos de moho hacen que sea menos económico para la creación de prototipos en comparación con la impresión 3D.

El moldeo por inyección puede manejar tanto los termoplásticos como los termosets.Verdadero

Las máquinas especializadas pueden procesar termosets, aunque los termoplásticos son más comunes.

El moldeo por inyección se integra con un ecosistema de fabricación más amplio.

Las tecnologías relacionadas incluyen producción de resina de plástico, diseño de moho, ensamblaje, acabado y control de calidad.

Procesos aguas arriba

-

Producción de resina plástica : creación de gránulos crudos a partir de petroquímicos o fuentes biológicas.

-

Diseño y fabricación de moho : fabricación de moho de precisión a través de CNC, EDM o fabricación aditiva.

Procesos aguas abajo

-

Ensamblaje : combinación de piezas moldeadas con otros componentes.

-

Acabado : pintura, enchapado o textura para estética o función.

-

Control de calidad : inspeccionar piezas para defectos y especificaciones.

Esta vista holística optimiza la cadena de producción.

Conclusión

La capacidad de una máquina de moldeo por inyección de plástico, definida por la fuerza de sujeción y el tamaño del disparo, es crítica para su idoneidad en las aplicaciones. Desde piezas médicas pequeñas hasta grandes componentes automotrices, la capacidad correcta garantiza una producción eficiente y de alta calidad. Al comprender las clasificaciones, las aplicaciones y los detalles técnicos, los fabricantes pueden alinear el equipo con los objetivos de producción. Esta guía ofrece información valiosa para navegar por la tecnología de moldeo por inyección, ya sea diseñando productos o operaciones de escala.

Tabla 1: Comparación de tipos de máquina de moldeo por inyección

| Tipo de máquina | Especificación de la unidad de inyección | Eficiencia Energética | Precisión | Aplicaciones típicas |

|---|---|---|---|---|

| Hidráulico | 10 - 2,200 toneladas | Moderado | Bien | Automotriz, industrial |

| Eléctrico | 10 - 500 toneladas | Alto | Excelente | Médico, electrónica |

| Híbrido | 10 - 1,000 toneladas | Alto | Muy bien | Bienes de consumo, embalaje |

-

Comprender la capacidad de la máquina de moldeo por inyección es vital para optimizar la producción y garantizar la calidad. Explore este enlace para obtener información en profundidad. ↩

-

La fuerza de sujeción es crucial en el moldeo por inyección. Aprenda cómo afecta la calidad y la eficiencia de la producción explorando este recurso. ↩

-

El tamaño del disparo influye directamente en el volumen y la calidad de las piezas producidas. Descubra más sobre su importancia en los procesos de moldeo por inyección. ↩

-

Comprender la fuerza de sujeción es crucial para optimizar el diseño de moho y garantizar la calidad en los procesos de moldeo por inyección. ↩

-

Aprender sobre la capacidad de inyección puede guiarlo para elegir la mejor máquina para sus requisitos de fabricación. ↩

-

Descubra los beneficios de las máquinas hidráulicas en el moldeo por inyección, lo que puede ayudarlo a tomar decisiones informadas para sus necesidades de producción. ↩

-

Aprenda cómo las máquinas eléctricas mejoran la eficiencia y la precisión en los procesos de moldeo, cruciales para la fabricación moderna. ↩

-

Explore este enlace para comprender cómo la producción de alto volumen puede mejorar la eficiencia y reducir los costos en la fabricación. ↩

-

Descubra cómo la versatilidad del material en el moldeo por inyección puede conducir a diseños y aplicaciones innovadores de productos. ↩

-

Conozca las implicaciones de los altos costos iniciales en el moldeo por inyección y cómo afectan las decisiones de producción. ↩