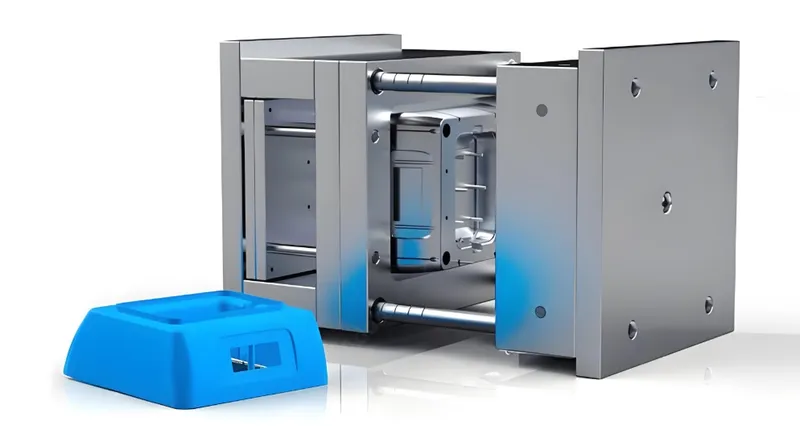

Las superficies moldeadas por inyección de textura implican aplicar patrones o acabados a moldes, que se transfieren a piezas de plástico durante el moldeo, mejora de la estética, la funcionalidad y el ocultamiento de defectos.

Comprender cómo texturas las superficies moldeadas de inyección de manera efectiva es crucial para las industrias que buscan mejorar la apariencia del producto, el agarre o la durabilidad sin el procesamiento posterior adicional. Esta guía explora los métodos, beneficios y consideraciones para la textura, ayudándole a tomar decisiones informadas para sus necesidades de fabricación.

La textura en el molde reduce los costos de postprocesamiento.Verdadero

Al incorporar texturas directamente al molde, las piezas emergen con el acabado deseado, eliminando la necesidad de operaciones secundarias como pintura o pulido.

La textura solo se usa para fines estéticos.FALSO

Si bien la estética es un beneficio clave, la textura también mejora la funcionalidad, como mejorar el agarre o reducir el resplandor, y puede ocultar defectos de fabricación.

- 1. ¿Cuáles son los métodos comunes para texturizar superficies moldeadas de inyección?

- 2. ¿Cuáles son los pasos en el proceso de textura para el moldeo por inyección?

- 3. ¿Cuáles son los factores clave a tener en cuenta al texturizar las superficies moldeadas por inyección?

- 4. ¿Cuáles son las aplicaciones de la textura en el moldeo de inyección?

- 5. ¿Cuáles son las diferencias entre los métodos de textura?

- 6. Conclusión

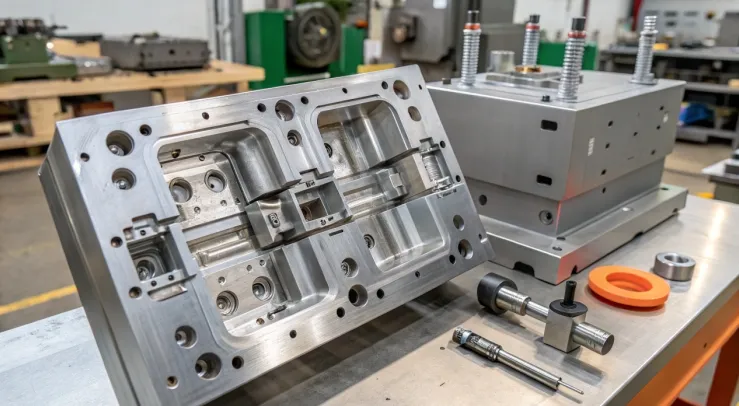

¿Cuáles son los métodos comunes para texturizar superficies moldeadas de inyección?

Los métodos de textura varían en complejidad e idoneidad, cada uno ofreciendo ventajas únicas para diferentes aplicaciones y materiales.

Los métodos comunes para las superficies moldeadas por inyección de textura 1 incluyen lijado, erosión EDM Spark, explosión de medios, fotoetching químico y grabado con láser, cada uno adecuado para acabados específicos y geometrías de piezas.

| Método | Tipo de acabado | Mejor para |

|---|---|---|

| Lijado/pulido | Suave y brillante | Superficies simples, áreas accesibles |

| EDM Spark Erosión2 | Bien, suave | Ranuras profundas, esquinas afiladas |

| Explosión de medios | Mate, satén | Uniforme y acabados rápidos |

| Fotograbado químico3 | Estampado (por ejemplo, cuero) | Rentable para patrones |

| Grabado con láser | Texturas 3D complejas | Diseños precisos y detallados |

Lijado y Pulido

Lijado y pulido Utilice herramientas como dispositivos rotativos y papeles de arena para crear acabados suaves y brillantes. Este método es ideal para superficies simples y accesibles, pero puede luchar con geometrías profundas o complejas.

EDM Spark Erosión

EDM (mecanizado de descarga eléctrica) utiliza descargas eléctricas para erosionar la superficie del moho, creando acabados finos y lisos. Es particularmente efectivo para ranuras profundas o esquinas afiladas donde otros métodos no pueden alcanzar.

Explosión de medios

La explosión de los medios implica impulsar materiales abrasivos (por ejemplo, cuentas de vidrio) a alta presión para crear acabados mate o satinado. Es rápido, rentable y garantiza una cobertura uniforme, lo que la hace popular para grandes superficies.

Fotograbado químico

El fotoetching químico aplica una fotorresistencia al molde, lo expone a la luz UV con un patrón y graba el diseño usando ácido. Este método es excelente para replicar texturas como el cuero o el grano de madera, pero no puede manejar los subprocesos.

Grabado con láser

El grabado con láser utiliza láseres para grabar texturas 3D detalladas directamente sobre el molde. Es ideal para formas y subproches complejos, pero requiere un tiempo de configuración y costos significativos.

El grabado con láser es el método de textura más versátil.Verdadero

El grabado con láser puede crear intrincadas texturas 3D sobre geometrías complejas, incluidas las subprocesos, lo que lo hace muy versátil.

Todos los métodos de textura son igualmente rentables.FALSO

Los métodos como la explosión de los medios son más asequibles para acabados simples, mientras que el grabado con láser es más costoso debido a su precisión y requisitos de configuración.

¿Cuáles son los pasos en el proceso de textura para el moldeo por inyección?

El proceso de textura requiere una planificación y ejecución cuidadosa para garantizar que el acabado deseado se logre de manera consistente en las ejecuciones de producción.

El proceso de textura 4 para el moldeo por inyección implica seleccionar un método, preparar el molde, aplicar la textura y verificar el acabado, con cada paso adaptado a la técnica elegida.

Selección de métodos

Elija un método de textura basado en el acabado deseado, la geometría de la parte y el presupuesto. Por ejemplo, la explosión de medios 5 es adecuada para acabados mate, mientras que el grabado con láser 6 es mejor para patrones detallados.

Preparación de moho

Prepare la superficie del molde limpiando y, si es necesario, mecanizado en bruto para eliminar las marcas de herramientas. Esto asegura que la textura se aplique uniformemente.

Aplicación de textura

Aplique la textura utilizando el método seleccionado:

-

Lijado : use sémola progresivamente más fina para lograr la suavidad deseada.

-

EDM : Configure los parámetros de electrodo y chispa de control para la precisión.

-

Explotación : ajuste el tipo de medios y la presión para una cobertura uniforme.

-

Grabado : aplique fotorresistentes, exposición y grabado con ácido.

-

Láser : programa la ruta del láser y grabar el diseño.

Verificación

Inspeccione el molde para garantizar que la textura cumpla con las especificaciones. Use herramientas como perfilómetros o medidores de brillo para medir la rugosidad de la superficie o los niveles de brillo.

La textura siempre requiere equipo especializado.FALSO

Si bien los métodos como el grabado con láser requieren maquinaria avanzada, se pueden hacer técnicas más simples como el lijado con herramientas básicas.

La preparación adecuada del molde es crucial para la consistencia de la textura.Verdadero

La limpieza y la preparación del molde garantiza una aplicación de textura uniforme y evita defectos en la parte final.

¿Cuáles son los factores clave a tener en cuenta al texturizar las superficies moldeadas por inyección?

Varios factores influyen en el éxito de la textura, desde la elección del material hasta el diseño de moho, impactando tanto el proceso como el producto final.

Los factores clave en las superficies moldeadas por inyección de textura incluyen compatibilidad del material 7 , profundidad de textura 8 , ángulos de borrador y accesibilidad al moho 9 , que afectan la calidad del acabado y la eficiencia de producción.

Compatibilidad de materiales

No todos los plásticos tienen texturas igualmente bien. Los plásticos rígidos como ABS o polipropileno son ideales, mientras que los materiales blandos como TPE pueden no retener detalles finos.

| Material | Idoneidad de textura |

|---|---|

| ABS | Excelente para la mayoría de las texturas |

| polipropileno | Bueno para acabados mate y texturizados |

| policarbonato | Limitado a texturas más ligeras |

| TPE | Pobre para texturas detalladas |

Profundidad de textura y ángulos de borrador

Las texturas más profundas requieren ángulos de borrador más grandes para garantizar que las piezas se liberen del molde sin daños. Por ejemplo, una textura D-3 puede necesitar un ángulo de borrador de 3 °.

Accesibilidad del molde

Las geometrías complejas o las cavidades profundas pueden limitar las opciones de textura. Los métodos como EDM o grabado con láser son más adecuados para áreas difíciles de alcanzar.

Volumen de producción

Para la producción de alto volumen, las texturas duraderas como las creadas por EDM o grabado químico son preferibles para garantizar la longevidad.

Todos los plásticos pueden ser texturizados igualmente bien.FALSO

Las propiedades del material, como la dureza y el flujo, afectan la forma en que se replican las texturas; Los plásticos rígidos funcionan mejor que los blandos.

Los ángulos de borrador son críticos para piezas texturizadas.Verdadero

Los ángulos de borrador adecuados evitan que las piezas se peguen en el molde, especialmente con texturas más profundas.

¿Cuáles son las aplicaciones de la textura en el moldeo de inyección?

La textura 10 mejora tanto la apariencia como la funcionalidad de las piezas moldeadas por inyección en varias industrias.

La textura se utiliza en Automotive 11 , bienes de consumo, dispositivos médicos y electrónicos para mejorar la estética, el agarre, la durabilidad y la ocultación de defectos.

Automotor

Se aplican texturas como el cuero falso o el grano de madera a los paneles y los recortes para un aspecto premium, mientras que las texturas funcionales mejoran el agarre de las manijas.

Bienes de consumo

Las superficies texturizadas en electrodomésticos o herramientas mejoran la ergonomía y ocultan huellas digitales o rasguños.

Dispositivos médicos

Los acabados mate reducen el resplandor de las herramientas quirúrgicas, y los agarres texturizados mejoran el manejo en entornos estériles.

Electrónica

Las texturas táctiles en botones o carcasas mejoran la experiencia del usuario y la durabilidad.

La textura se utiliza principalmente en productos de alta gama.FALSO

Si bien es común en bienes premium, la textura también se usa en productos cotidianos para mejorar la funcionalidad y ocultar defectos.

La textura puede mejorar la durabilidad del producto.Verdadero

Ciertas texturas mejoran la resistencia a los rasguños o ayudan a la adhesión de pintura, extendiendo la vida útil del producto.

¿Cuáles son las diferencias entre los métodos de textura?

Cada método de textura tiene características únicas, lo que las hace adecuadas para diferentes aplicaciones y presupuestos.

Los métodos de textura difieren en precisión, costo e idoneidad para geometrías complejas, con opciones que van desde lijado simple hasta grabado láser avanzado.

Precisión y detalle

-

Grabado con láser : ofrece la mayor precisión para diseños intrincados.

-

Photoetching químico : bueno para patrones pero menos detallados que el láser.

-

Explotación de medios : proporciona acabados uniformes pero menos detallados.

Costo y tiempo

-

Explotación de medios : bajo costo y rápido, ideal para grandes superficies.

-

Grabado con láser : alto costo debido a la configuración y el equipo.

- Lijado : asequible pero que requiere mucho tiempo para grandes áreas.

Compatibilidad de geometría

-

EDM : Lo mejor para geometrías profundas o complejas.

-

Lijado : limitado a superficies accesibles.

-

Grabado con láser : maneja subterráneos y formas complejas.

El grabado con láser es el método más rentable para lotes pequeños.FALSO

El grabado con láser es costoso para pequeñas carreras debido a los costos de configuración; Los métodos más simples como la explosión de los medios son más económicos.

EDM es ideal para texturizar cavidades profundas.Verdadero

EDM puede acceder y a las áreas de textura que otros métodos no pueden, lo que lo hace perfecto para moldes complejos.

Conclusión

Las superficies moldeadas por inyección de texturas son una técnica poderosa para mejorar tanto la estética como la funcionalidad de las piezas de plástico. Al elegir el método correcto, ya sea lijado, EDM, explosión de medios, grabado químico o grabado con láser, puede lograr el acabado deseado al tiempo que optimiza los costos y la eficiencia de producción. Considere factores como la compatibilidad del material, la profundidad de la textura y el diseño del molde para garantizar el éxito.

-

Explore este recurso para aprender técnicas y consejos efectivos para mejorar la estética y la funcionalidad de los productos moldeados. ↩

-

Descubra las complejidades de la erosión EDM Spark y sus ventajas para lograr acabados finos en diseños de moho complejos. ↩

-

Aprenda sobre los métodos rentables de Photoetching Chemical para crear patrones intrincados en superficies moldeadas. ↩

-

Comprender el proceso de textura es crucial para lograr acabados consistentes en el moldeo por inyección. Explore este enlace para obtener información detallada. ↩

-

La explosión de medios es un método popular para lograr acabados mate. Obtenga más información sobre su aplicación y beneficios explorando este recurso. ↩

-

El grabado con láser ofrece precisión y detalle en la textura. Descubra sus ventajas y aplicaciones en este enlace informativo. ↩

-

Comprender la compatibilidad del material es crucial para lograr una calidad de textura óptima en productos moldeados por inyección. Explore este enlace para obtener más información. ↩

-

La profundidad de la textura influye significativamente en la apariencia y la funcionalidad del producto final. Descubra más sobre su impacto en los procesos de moldeo. ↩

-

La accesibilidad al moho puede limitar las opciones de textura, afectando la eficiencia de producción. Obtenga más información sobre su importancia en el proceso de moldeo. ↩

-

Explore cómo la textura puede mejorar la funcionalidad y la estética de las piezas moldeadas en varias industrias. ↩

-

Descubra las formas innovadoras en la textura se aplica en el diseño automotriz para mejorar la estética y la funcionalidad. ↩