Stellen Sie sich eine Welt vor, in der Sie Ihren Output verdoppeln können, ohne Ihren Aufwand zu verdoppeln. Willkommen im Reich des Spritzgießens, wo die Herstellung zweier Teile in einer Form nicht nur ein Traum – sondern Realität ist!

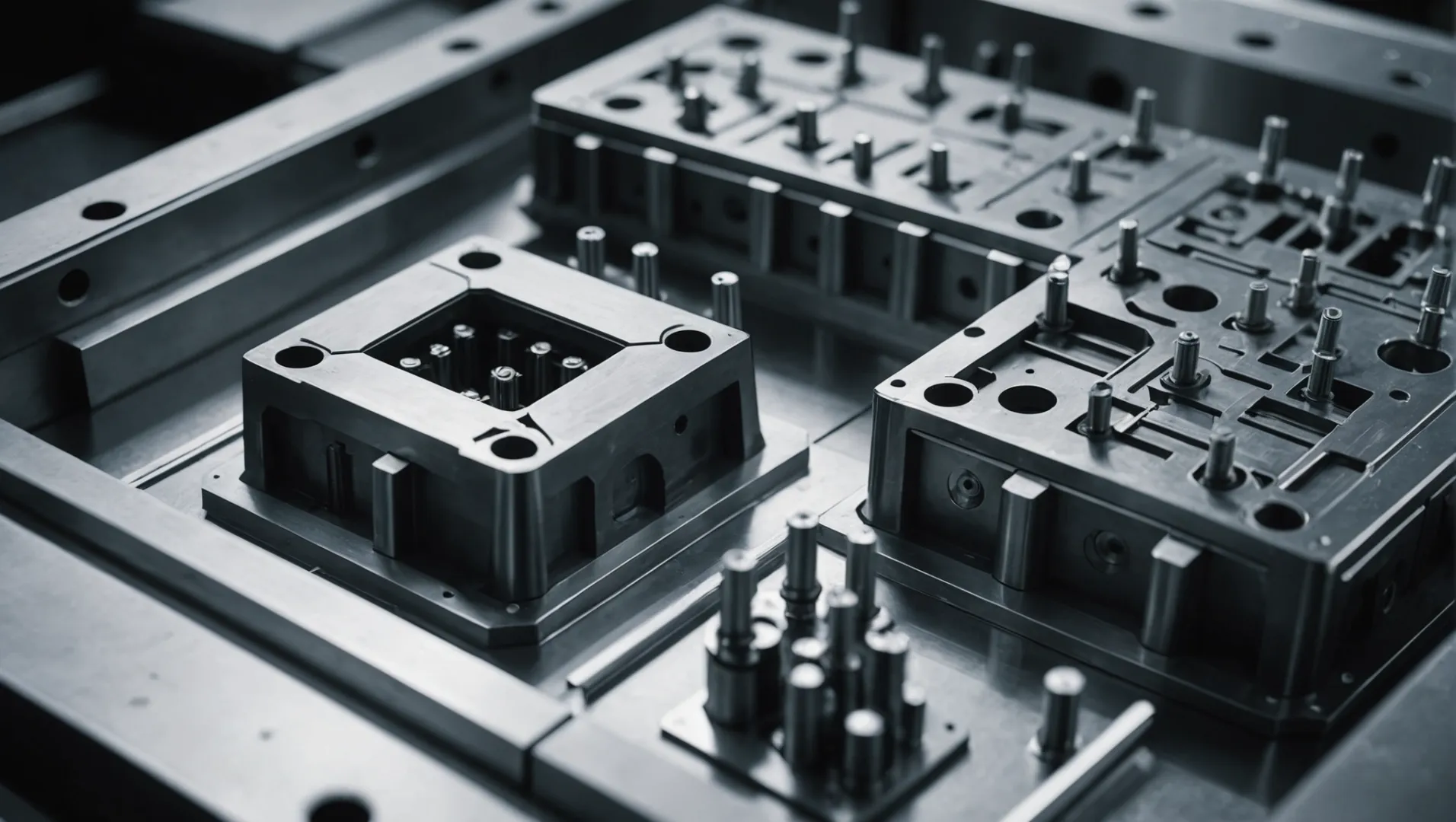

Ja, es ist möglich, im Spritzgussverfahren zwei unterschiedliche Teile in einer Form herzustellen. Dieser Ansatz nutzt Mehrkavitäten- oder Familienformen, um die Produktionseffizienz zu steigern, Kosten zu senken und Prozesse zu rationalisieren, indem zwei Teile gleichzeitig im selben Zyklus geformt werden.

Aber warte! Obwohl diese Technik verlockend klingt, bringt sie ihre eigenen Herausforderungen mit sich. Lassen Sie uns auf die Details eingehen, die über den Erfolg oder Misserfolg Ihrer Produktion entscheiden können.

Im Spritzgussverfahren können zwei Teile in einer Form hergestellt werden.WAHR

Mehrkavitäten- oder Familienformen ermöglichen die gleichzeitige Herstellung von zwei Teilen.

Was sind Mehrkavitäten- und Familienformen?

In der Welt des Spritzgießens bieten Mehrkavitäten- und Familienwerkzeuge innovative Lösungen für eine effiziente Produktion.

Formen mit mehreren Kavitäten verfügen über mehrere identische Kavitäten zur Herstellung desselben Teils, während Familienformen Kavitäten für verschiedene Teile enthalten. Beide zielen darauf ab, die Effizienz durch die Herstellung mehrerer Komponenten in einem einzigen Formzyklus zu steigern, erfüllen jedoch jeweils unterschiedliche Anforderungen in der Produktion.

Mehrkavitätenformen verstehen

Formen mit mehreren Kavitäten sind mit mehreren identischen Kavitäten ausgestattet, sodass Hersteller mehrere Kopien desselben Teils in einem Einspritzzyklus herstellen können. Diese Methode ist ideal für die Massenproduktion, da sie die Effizienz deutlich steigert und die Stückkosten senkt. Durch die Optimierung der Zykluszeit wird eine gleichbleibende Qualität aller Teile gewährleistet.

Vorteile von Formen mit mehreren Kavitäten:

- Erhöhte Produktivität: Die gleichzeitige Herstellung mehrerer Teile verkürzt die Zykluszeit und erhöht den Output.

- Kosteneffizienz: Die Kosten pro Teil sinken mit steigendem Produktionsvolumen, was es für Großbetriebe wirtschaftlich rentabel macht.

- Einheitliche Qualität: Mit identischen Kavitäten gewährleisten Formen mit mehreren Kavitäten eine gleichbleibende Qualität über alle Einheiten hinweg.

Familienformen erforschen

Familienformen verfolgen einen anderen Ansatz, indem sie Hohlräume aufweisen, die in einem einzigen Zyklus unterschiedliche Teile herstellen. Diese Technik ist besonders vorteilhaft für Produkte, bei denen mehrere Komponenten zusammen hergestellt werden müssen, beispielsweise Teile einer Baugruppe oder Produktlinie.

Vorteile von Familienformen:

- Vielseitige Produktion: Ideal für die Herstellung von Sätzen zusammengehöriger Komponenten, wodurch der Bedarf an mehreren Formen reduziert wird.

- Materialeinsparungen: Ermöglicht eine effiziente Materialnutzung durch Reduzierung des Abfalls während des Formprozesses.

- Vereinfachte Logistik: Reduziert die Komplexität der Koordination der Produktion einzelner Komponenten.

Wählen Sie zwischen Formen mit mehreren Kavitäten und Familienformen

Die Wahl zwischen Mehrkavitäten- und Familienformen hängt von mehreren Faktoren ab, darunter Produktionsvolumen, Teiledesign und Materialverwendung. Beispielsweise das Verständnis der Formenbauprinzipien 1 von entscheidender Bedeutung, wenn Sie entscheiden möchten, welcher Formentyp Ihren Fertigungszielen entspricht.

Um die gewünschte Effizienz und Qualität zu erreichen, erfordern beide Formentypen eine sorgfältige Berücksichtigung von Konstruktionsdetails und Prozessoptimierung. Das Ausbalancieren dieser Elemente ist wichtig, um die Vorteile jedes Formtyps optimal nutzen zu können.

Mehrkavitätenwerkzeuge erhöhen die Produktionseffizienz.WAHR

Formen mit mehreren Kavitäten produzieren mehrere Teile gleichzeitig und verkürzen so die Zykluszeit.

Familienformen eignen sich am besten für die Herstellung identischer Teile.FALSCH

Familienformen produzieren in einem Zyklus unterschiedliche Teile, keine identischen.

Wie wirkt sich das Formendesign auf die zweiteilige Produktion aus?

Das Formendesign ist ein entscheidender Faktor für die effiziente gleichzeitige Herstellung zweier Teile mithilfe der Spritzgusstechnologie.

Das Formendesign hat erheblichen Einfluss auf die Qualität, Effizienz und Kosteneffizienz der Herstellung von zwei Teilen in einem einzigen Zyklus. Eine gut gestaltete Form ermöglicht die gleichzeitige Produktion und gewährleistet gleichzeitig Präzision, Maßhaltigkeit und strukturelle Integrität.

Die Rolle des Formendesigns in der zweiteiligen Produktion

Im Bereich des Spritzgießens 2 ist das Formendesign ein Eckpfeiler. Eine durchdacht gestaltete Form kann mehrere Kavitäten enthalten, sogenannte Mehrkavitätenformen, oder sie kann die gleichzeitige Herstellung von zwei verschiedenen Teilen ermöglichen, sogenannte Familienformen. Diese Designwahl beeinflusst die Effizienz der Produktionslinie und die Qualität der Endprodukte.

Effizienz und Kostenreduzierung

Mit einer richtig gestalteten Form können innerhalb eines einzigen Einspritzzyklus zwei Teile hergestellt werden. Diese doppelte Produktionskapazität rationalisiert die Abläufe und führt zu einer deutlichen Reduzierung der Produktionszeit und -kosten. Hersteller können den Durchsatz steigern und die Ressourcennutzung optimieren, indem sie Maschinenausfallzeiten und Arbeitsaufwand minimieren.

| Aspekt | Einteilige Form | Zweiteilige Form |

|---|---|---|

| Produktionszyklus | Einzelnes Teil pro Zyklus | Zwei Teile pro Zyklus |

| Zeiteffizienz | Standard | Verbessert |

| Kosteneffizienz | Mäßig | Erweitert |

Vereinfachung durch Symmetrie

Bei Teilen, die ähnlich oder symmetrisch sind, kann die Formkonstruktion vereinfacht werden, indem Abschnitte der Formstruktur gemeinsam genutzt werden. Dies verringert nicht nur die Komplexität bei der Erstellung mehrerer unterschiedlicher Formen, sondern stellt aufgrund gemeinsamer Designmerkmale auch eine gleichbleibende Qualität aller Produkte sicher.

Herausforderungen beim Formenbau für die zweiteilige Produktion

Die Gestaltung von Formen für die zweiteilige Produktion ist zwar vorteilhaft, aber nicht ohne Hürden. Ein Hauptanliegen besteht darin, sicherzustellen, dass beide Teile strenge Qualitäts- und Maßhaltigkeitsstandards erfüllen. Dies erfordert eine sorgfältige Liebe zum Detail während der Entwurfsphase der Form und der anschließenden Herstellung.

Eine weitere Herausforderung besteht in der Optimierung der Parameter des Spritzgussprozesses wie Temperatur, Druck und Abkühlzeiten, um zwei unterschiedliche Teile zu verarbeiten. Diese Komplexität kann erhebliche Versuche und Irrtümer erfordern und erfordert Fachwissen und Präzision, um optimale Ergebnisse zu erzielen.

Darüber hinaus kann jeder Defekt an einem Teil möglicherweise die Produktion des anderen Teils beeinträchtigen, was strenge Qualitätskontrollmaßnahmen zur Risikominimierung erforderlich macht. Daher sind eine umfassende Planung und Ausführung entscheidend für eine erfolgreiche Zweiteilfertigung im Spritzgussverfahren.

Das Formdesign beeinflusst die Effizienz des Spritzgießens.WAHR

Mit einer gut konzipierten Form können zwei Teile gleichzeitig hergestellt werden, was die Effizienz steigert.

Familienformen produzieren nur ein Teil pro Zyklus.FALSCH

Familienformen sind für die Herstellung zweier unterschiedlicher Teile in einem Zyklus konzipiert.

Was sind die Herausforderungen beim Simultanformen?

Das Simultanformen bietet Effizienz, birgt jedoch einzigartige Herausforderungen, die sorgfältig gemeistert werden müssen.

Simultanes Formen kann die Produktionseffizienz steigern, birgt jedoch Herausforderungen bei der Formenkonstruktion, der Anpassung der Prozessparameter und der Qualitätskontrolle.

Komplexität im Formenbau

Das gleichzeitige Formen zweier Teile erfordert eine präzise Formkonstruktion 3 . Der gemeinsame Formhohlraum muss sich an die spezifische Geometrie beider Teile anpassen, die strukturelle Integrität wahren und gleichzeitig einen effizienten Materialfluss ermöglichen. Ingenieure sehen sich oft mit zunehmender Komplexität konfrontiert, da sie die strukturellen Anforderungen mit der Produktionseffizienz in Einklang bringen wollen.

- Maßgenauigkeit: Das Erreichen einer hohen Genauigkeit ist von entscheidender Bedeutung, da jede Abweichung die Funktionalität beider Teile beeinträchtigen kann.

- Materialfluss: Um eine gleichmäßige Verteilung des geschmolzenen Kunststoffs zu gewährleisten, sind eine ordnungsgemäße Anguss- und Entlüftungsfunktion unerlässlich.

Die Komplexität des Formenbaus erfordert Fachwissen und innovative Ansätze, um diese Herausforderungen zu bewältigen.

Prozessparameteroptimierung

die Anpassung der Spritzgussparameter 4 . Die Parameter müssen genau abgestimmt werden, um den individuellen Anforderungen jedes Teils gerecht zu werden, die sich erheblich unterscheiden können.

- Temperaturkontrolle: Eine konstante Temperatur ist für eine gleichmäßige Abkühlung und Verfestigung von entscheidender Bedeutung.

- Druckeinstellungen: Verschiedene Teile erfordern möglicherweise unterschiedliche Drücke für eine optimale Formgebung.

Diese Anpassungen stellen sicher, dass kein Teil aufgrund inkompatibler Einstellungen an Qualität oder Leistung leidet.

Bedenken hinsichtlich der Qualitätskontrolle

Beim Simultanformen ist die Einhaltung einer strengen Qualitätskontrolle unerlässlich. Wenn ein Teil Mängel aufweist, kann dies Auswirkungen auf die gesamte Produktionscharge haben. Daher müssen robuste Qualitätskontrollen in den Prozess integriert werden.

- Inspektionstechniken: Nutzen Sie fortschrittliche Inspektionsmethoden, um Mängel frühzeitig zu erkennen.

- Feedback-Systeme: Implementieren Sie Feedback-Schleifen, um Produktionsparameter kontinuierlich zu überwachen und anzupassen.

Das simultane Formen stellt ein ausgewogenes Verhältnis von Effizienz und Komplexität dar und erfordert eine sorgfältige Planung und Ausführung, um seine Herausforderungen zu meistern. Das Verständnis dieser Komplexitäten 5 ist für eine erfolgreiche Umsetzung unerlässlich.

Simultanes Formen verbessert immer die Produktionseffizienz.FALSCH

Obwohl die Effizienz verbessert werden kann, können Herausforderungen bei Design und Steuerung die Vorteile zunichte machen.

Die Komplexität des Formdesigns nimmt mit dem gleichzeitigen Formen zu.WAHR

Das Entwerfen für zwei Teile erfordert eine präzise Geometrie und ein präzises Materialflussmanagement.

Wie kann die Qualitätskontrolle beim Zweikomponenten-Spritzguss sichergestellt werden?

Um qualitativ hochwertige Ergebnisse beim zweiteiligen Formen zu gewährleisten, ist eine sorgfältige Beachtung verschiedener Qualitätskontrollmaßnahmen erforderlich.

Die Qualitätskontrolle beim Zweikomponenten-Spritzguss kann durch eine präzise Formenkonstruktion, eine strenge Überwachung der Prozessparameter und regelmäßige Inspektionen sichergestellt werden. Die Umsetzung dieser Maßnahmen trägt dazu bei, die Maßhaltigkeit aufrechtzuerhalten, Fehler zu verhindern und so die Zuverlässigkeit und Konsistenz der Formteile sicherzustellen.

Bedeutung eines präzisen Formendesigns

Die Grundlage der Qualitätskontrolle beim zweiteiligen Formen 6 liegt in der sorgfältigen Formgestaltung. Eine gut gestaltete Form muss die Form und Größe beider Teile berücksichtigen und sicherstellen, dass sie perfekt ausgerichtet sind. Dazu gehört die detaillierte Beachtung der Anschnittposition, des Angusssystems und der Kühlkanäle, die für die Erzielung von Gleichmäßigkeit und die Minimierung von Fehlern von entscheidender Bedeutung sind.

Eine sorgfältige Planung während der Entwurfsphase verringert die Wahrscheinlichkeit häufiger Probleme wie Verzug oder unvollständiger Füllung. Der Einsatz von CAD-Software zur Simulation des Formenentwurfs kann dabei helfen, potenzielle Probleme vorherzusehen und notwendige Anpassungen vorzunehmen, bevor die Produktion beginnt.

Überwachung von Prozessparametern

Sobald die Form entworfen ist, ist die strikte Kontrolle der Parameter des Spritzgussprozesses von entscheidender Bedeutung. Zu den wichtigsten Parametern gehören:

- Temperatur: Sowohl die Formtemperatur als auch die Schmelztemperatur des Kunststoffs müssen optimiert werden.

- Druck: Einspritz- und Haltedruck müssen genau kalibriert werden, um eine vollständige Füllung sicherzustellen und Grate zu minimieren.

- Zykluszeit: Die richtige Zykluszeit verhindert eine Überhitzung und gewährleistet eine ausreichende Kühlung.

Eine regelmäßige Überwachung dieser Parameter hilft dabei, Abweichungen zu erkennen, die zu Mängeln führen können. Automatisierte Systeme können dabei helfen, indem sie Echtzeitdaten bereitstellen und so schnelle Anpassungen ermöglichen.

| Parameter | Ideale Reichweite | Auswirkungen auf die Qualität |

|---|---|---|

| Temperatur | Hängt vom verwendeten Material ab | Beeinflusst Fließen und Erstarren |

| Druck | Variiert je nach Material und Teil | Beeinflusst die Maßgenauigkeit |

| Zykluszeit | Basierend auf Teilegröße und Material | Sorgt für eine ordnungsgemäße Kühlung |

Regelmäßige Inspektion und Tests

Die Einbindung eines robusten Inspektionssystems ist für die Qualitätssicherung beim Zweikomponenten-Spritzguss von entscheidender Bedeutung. Dies beinhaltet:

- Visuelle Inspektion: Prüfung auf sichtbare Mängel wie Grate, Brandflecken oder Einfallstellen.

- Maßprüfungen: Verwendung von Werkzeugen wie Messschiebern oder Koordinatenmessgeräten (KMG), um zu überprüfen, ob Teile bestimmte Toleranzen einhalten.

- Funktionsprüfung: Für Teile, die bestimmte Funktionen erfüllen sollen, ist eine Prüfung unter simulierten Bedingungen erforderlich.

Diese Kontrollen sollten während der gesamten Produktion in regelmäßigen Abständen durchgeführt werden, um etwaige Unstimmigkeiten frühzeitig zu erkennen. Die Führung detaillierter Aufzeichnungen hilft dabei, Probleme bis zu ihrer Quelle zurückzuverfolgen und Korrekturmaßnahmen zu erleichtern.

Die Umsetzung dieser Qualitätskontrollstrategien erhöht nicht nur die Produktzuverlässigkeit, sondern rationalisiert auch die Produktion durch die Reduzierung von Abfall und Nacharbeit.

Präzises Formdesign verhindert Verformungen.WAHR

Eine präzise Formenkonstruktion sorgt für Gleichmäßigkeit und reduziert das Risiko von Verformungen.

Die Zykluszeit hat keinen Einfluss auf die Kühlung.FALSCH

Die richtige Zykluszeit ist entscheidend für die Gewährleistung einer ausreichenden Kühlung.

Abschluss

Die Herstellung von zwei Teilen in einer Form ist eine praktikable Strategie beim Spritzgießen, die Effizienz- und Kostenvorteile bietet. Für den Erfolg ist jedoch eine sorgfältige Berücksichtigung der Design- und Prozessparameter unerlässlich.

-

Gewinnen Sie Einblicke in die Auswahl des richtigen Formtyps für Ihre Anforderungen.: Im Gegensatz zu Formen mit mehreren Kavitäten produzieren Familienformen keine identischen Teile. Stattdessen ermöglichen sie die Produktion mehrerer zusammengehöriger Teile innerhalb eines … ↩

-

Verstehen Sie die Grundlagen des Spritzgießens und seiner industriellen Anwendungen: Beim Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum eingespritzt, wodurch auf einmal ein Teil entsteht. Beide Prozesse sind … ↩

-

Entdecken Sie Formendesignstrategien für eine effiziente gleichzeitige Produktion.: Dieselben allgemeinen Richtlinien, die für die Entwicklung einer Co-Spritzgussform mit einer Kavität verwendet werden, können nicht vollständig auf die Konstruktion einer Co-Spritzgussform mit mehreren Kavitäten angewendet werden. ↩

-

Erfahren Sie, wie Sie Parameter für das Zweikomponenten-Spritzgießen anpassen: Der dritte optimierte Prozessparameter ist der Packdruck, der hauptsächlich verwendet wird, um ein Schrumpfen oder Überpacken der Teile zu vermeiden. ↩

-

Erkunden Sie Methoden zur Qualitätssicherung beim Simultanspritzen.: In dieser Studie untersuchten wir die Eignung von In-Mold-Drucksensoren zur Steuerung des Spritzgießprozesses in Mehrkavitätenformen. ↩

-

Entdecken Sie, wie ein präzises Formendesign die Qualität beim Zweikomponenten-Spritzen sicherstellt.: Die Qualität und Herstellung der Form ermöglicht es Spritzgießern, hohe Toleranzen sicherzustellen, Fehler zu erkennen, Präzision aufrechtzuerhalten, die richtigen Rohstoffe auszuwählen und … ↩