Waren Sie schon einmal mit der Frustration konfrontiert, dass ein Polypropylenteil während der Produktion zusammengebrochen ist? Du bist nicht allein. Wenn Sie die Nuancen hinter diesen Zusammenbrüchen verstehen, können Sie kostspielige Fehler vermeiden.

Spritzgegossene Polypropylenteile können aufgrund von Problemen wie Materialschrumpfung, schlechter Fließfähigkeit, unzureichendem Einspritzdruck oder unsachgemäßem Formdesign zusammenbrechen. Die Berücksichtigung dieser Faktoren ist für die Aufrechterhaltung der Teileintegrität von entscheidender Bedeutung.

Tauchen wir tiefer in die komplexe Welt der Polypropylenherstellung ein und entdecken wir die Schlüsselfaktoren, die zu diesen Herausforderungen beitragen.

Eine ungleichmäßige Wandstärke führt zum Zusammenbruch des Polypropylenteils.WAHR

Eine ungleichmäßige Wandstärke führt zu unterschiedlicher Abkühlung, was zu inneren Spannungen und zum Zusammenbruch führt.

Wie wirkt sich Materialschrumpfung auf Polypropylenteile aus?

Materialschrumpfung ist ein wesentlicher Faktor, der die Qualität und Integrität von Polypropylenteilen beeinflusst. Das Verständnis seiner Auswirkungen ist der Schlüssel zur Verhinderung eines Zusammenbruchs.

Materialschrumpfung bei Polypropylenteilen kann zu strukturellen Schwächen führen, die nach der Produktion zum Einsturz führen können. Dies ist auf inhärente Materialeigenschaften und Prozessschwankungen beim Spritzgießen zurückzuführen.

Die Schrumpfungseigenschaften von Polypropylen verstehen

Polypropylen (PP) ist für sein Schrumpfverhalten , das die Endabmessungen und Stabilität von Formteilen maßgeblich beeinflussen kann. Typischerweise weist Polypropylen eine Schrumpfungsrate zwischen 1,5 % und 3 % auf. Diese Abweichung hängt von der spezifischen verwendeten Polypropylensorte ab. Wenn die Schrumpfung nicht ausreichend berücksichtigt wird, kann sie zu Maßungenauigkeiten 1 und sogar zum Einsturz des Teils führen.

Verschiedene Polypropylenqualitäten weisen unterschiedliche Schrumpfraten auf. Hersteller müssen Materialien sorgfältig auf der Grundlage ihrer beabsichtigten Anwendung und Leistungsanforderungen auswählen. Die Entscheidung für eine Sorte mit einer höheren Schrumpfungsrate ohne erforderliche Design- oder Prozessanpassungen erhöht das Risiko eines Zusammenbruchs.

Auswirkungen auf die Dimensionsstabilität

Schrumpfung beeinträchtigt die Maßhaltigkeit von Teilen und führt zu möglichen Abweichungen von vorgegebenen Toleranzen. Dies kann insbesondere bei Bauteilen problematisch sein, die eine hohe Präzision erfordern. Beispielsweise ungleichmäßige Wandstärken die Schrumpfungseffekte verstärken, da dickere Abschnitte langsamer abkühlen und stärker schrumpfen als dünnere Abschnitte. Diese ungleichmäßige Abkühlung kann zu inneren Spannungen führen, die die strukturelle Integrität des Teils gefährden.

Prozessanpassungen zur Abmilderung von Schwundeffekten

Um die Auswirkungen des Warenschwunds abzumildern, können Hersteller verschiedene Prozessanpassungen vornehmen:

- Materialauswahl : Wählen Sie Polypropylentypen mit vorhersehbaren Schrumpfeigenschaften, die für die Anwendung des Teils geeignet sind.

- Formdesign : Stellen Sie eine gleichmäßige Wandstärke über das gesamte Teil sicher, um unterschiedliche Abkühlung und Schrumpfung zu reduzieren.

- Prozessparameter : Optimieren Sie Einspritzdrücke und -temperaturen, um Durchfluss- und Kühlraten effektiv zu steuern.

Ein gründliches Verständnis dieser Faktoren ermöglicht es Herstellern, potenzielle Probleme zu antizipieren und fundierte Entscheidungen zur Aufrechterhaltung der Teileintegrität zu treffen.

Überwachungs- und Qualitätskontrollmaßnahmen

Die Implementierung robuster Qualitätskontrollmaßnahmen 2 ist entscheidend, um schrumpfungsbedingte Mängel frühzeitig im Produktionsprozess zu erkennen. Techniken wie Dimensionsanalyse, Sichtprüfung und zerstörungsfreie Prüfung können Bereiche identifizieren, die zum Einsturz neigen, und so zeitnahe Anpassungen ermöglichen.

Regelmäßige Überwachungen und Anpassungen auf der Grundlage beobachteter Schrumpfungsmuster stellen sicher, dass die Endprodukte den Qualitätsstandards und funktionalen Anforderungen entsprechen.

Die Schrumpfung von Polypropylen führt zu strukturellen Schwächen.WAHR

Das Schrumpfen beeinträchtigt die Abmessungen und die Stabilität und führt zu möglichen Einbrüchen.

Eine ungleichmäßige Wandstärke reduziert Schrumpfungseffekte bei Polypropylen.FALSCH

Eine ungleichmäßige Dicke erhöht die unterschiedliche Abkühlung und verschlimmert die Schrumpfung.

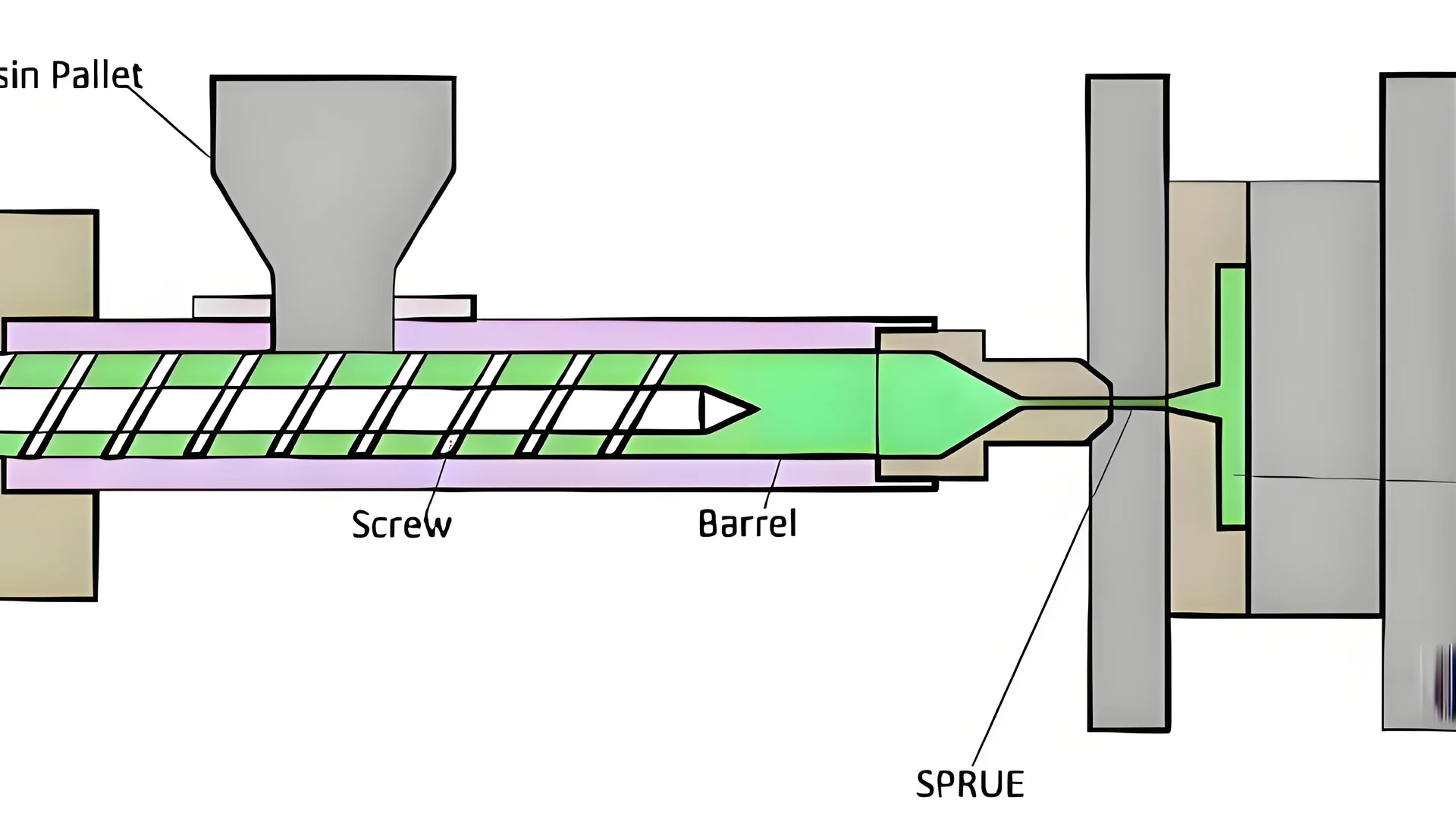

Welche Rolle spielt der Einspritzdruck für die Teileintegrität?

Der Einspritzdruck ist ein entscheidender Faktor für die Gewährleistung der strukturellen Integrität von Polypropylenteilen und hat direkten Einfluss auf deren Festigkeit und Haltbarkeit.

Der Einspritzdruck stellt sicher, dass geschmolzenes Polypropylen den Formhohlraum vollständig ausfüllt, wodurch Defekte verhindert und die Teileintegrität sichergestellt wird. Niedriger Druck kann zu einer unvollständigen Füllung führen, was zu innerer Schwäche und einem möglichen Kollaps führen kann.

Die Bedeutung des Einspritzdrucks beim Formen von Polypropylen

Der Einspritzdruck ist beim Spritzgießen von entscheidender Bedeutung, da er sicherstellt, dass geschmolzenes Polypropylen den Formhohlraum ausreichend füllen kann. Dieser Druck muss hoch genug sein, um den Widerstand zu überwinden und den Materialfluss in jede Ecke der Form aufrechtzuerhalten. Wenn der Einspritzdruck zu niedrig ist, kann dies zu einer unvollständigen Füllung führen, was zu Schwächen und möglicherweise zum Zusammenbruch des Teils führen kann, sobald das Teil abkühlt.

Auswirkungen auf die strukturelle Integrität

Wenn geschmolzenes Polypropylen mit unzureichendem Druck in eine Form eingespritzt wird, erreicht das Material möglicherweise nicht alle Bereiche, insbesondere bei komplexen oder komplizierten Designs. Diese mangelnde Materialverteilung kann zu Hohlräumen oder Schwachstellen innerhalb des Teils führen, wodurch es unter Belastung oder während der Handhabung anfällig für einen Zusammenbruch wird. Durch die Erhöhung des Einspritzdrucks können Hersteller sicherstellen, dass das Material auch die kleinsten Bereiche der Form ausfüllt und so die Gesamtfestigkeit des Teils erhöht.

Anpassen des Injektionsdrucks für optimale Ergebnisse

-

Überlegungen zum Teiledesign

Form und Komplexität des Teils beeinflussen maßgeblich den erforderlichen Einspritzdruck. Beispielsweise können komplizierte Konstruktionen mit dünnen Wänden höhere Drücke erfordern, um eine vollständige Füllung ohne Mängel zu gewährleisten. Umgekehrt erfordern einfachere Designs möglicherweise nicht so viel Druck.

-

Materialeigenschaften

Verschiedene Polypropylenqualitäten weisen unterschiedliche Fließfähigkeits- und Schrumpfungseigenschaften auf. Beispielsweise kann eine 3 mit hoher Fließfähigkeit die Form bei niedrigeren Drücken leichter füllen als eine viskosere Sorte.

-

Formkonfiguration

Faktoren wie die Anzahl und Größe der Anschnitte, Entlüftungssysteme und Kühlkanäle können sich darauf auswirken, wie effektiv der Druck in der gesamten Form ausgeübt wird. Die richtige Gestaltung der Form kann dabei helfen, diese Aspekte zu bewältigen und eine gleichmäßige Druckverteilung sicherzustellen.

Druck mit anderen Variablen ausgleichen

Während eine Erhöhung des Einspritzdrucks zur Verbesserung der Teileintegrität beitragen kann, ist es auch wichtig, ihn mit anderen Parametern wie Haltezeit und Abkühlgeschwindigkeit in Einklang zu bringen. Übermäßiger Druck kann zu anderen Problemen wie erhöhter innerer Spannung oder Flackern führen.

Die Verwendung eines systematischen Ansatzes zur Anpassung und zum Ausgleich dieser Faktoren kann die Qualität und Leistung von Polypropylenteilen erheblich verbessern. Die detaillierte Bewertung jedes Elements ermöglicht gezielte Verbesserungen, die dazu beitragen, einen Zusammenbruch zu verhindern und gleichzeitig die Effizienz und Kosteneffizienz in der Produktion aufrechtzuerhalten.

Ein hoher Einspritzdruck verhindert Formfüllfehler.WAHR

Hoher Druck sorgt dafür, dass geschmolzenes Polypropylen die Form vollständig ausfüllt und Defekte vermieden werden.

Niedriger Einspritzdruck stärkt Polypropylenteile.FALSCH

Niedriger Druck kann zu einer unvollständigen Füllung führen, was zu Schwachstellen im Teil führt.

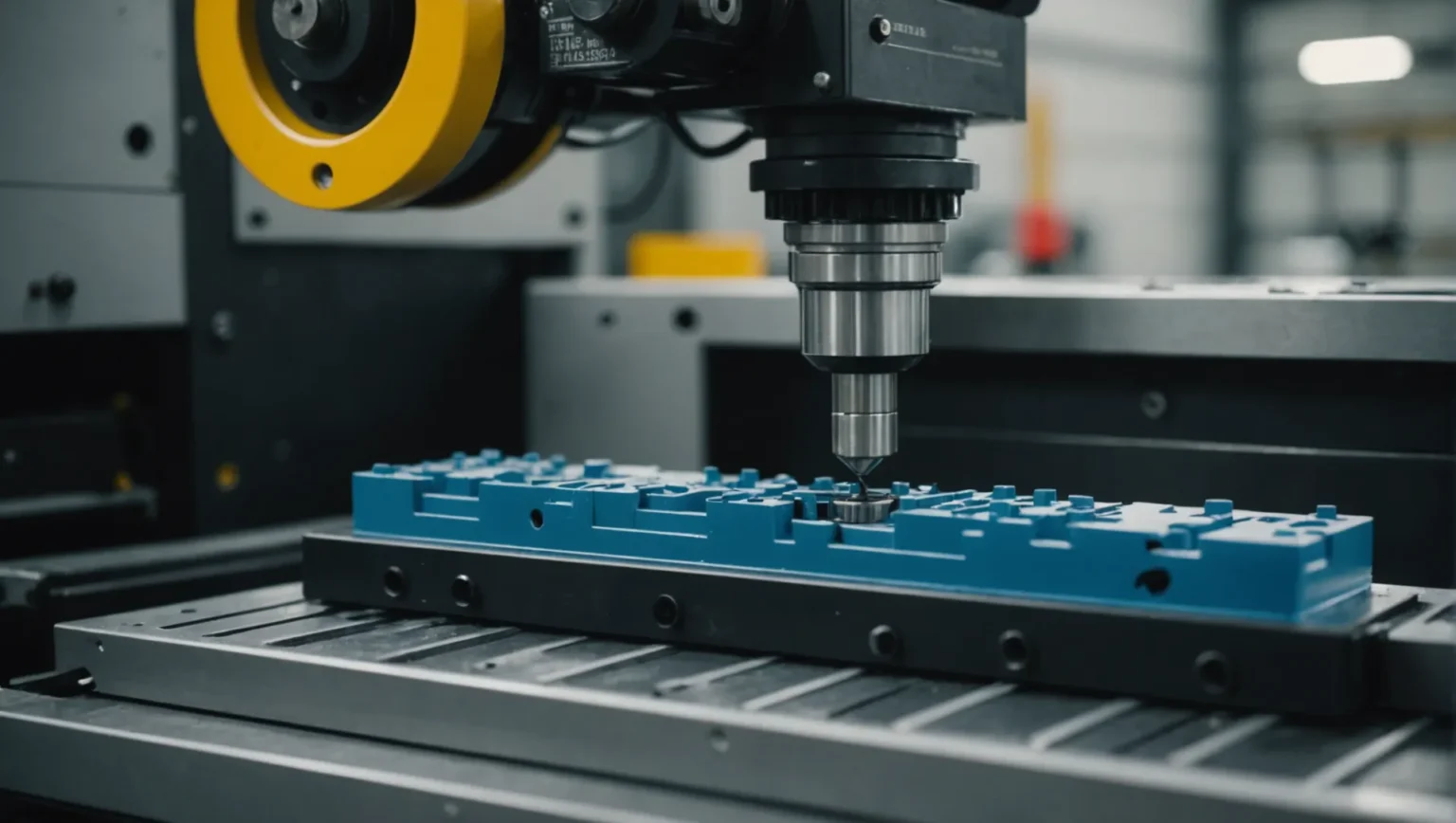

Warum ist das Formendesign für die Verhinderung von Kollaps entscheidend?

Eine gut gestaltete Form ist entscheidend, um den strukturellen Zusammenbruch von Polypropylenteilen zu verhindern und Haltbarkeit und Funktion sicherzustellen.

Die Formgestaltung ist von entscheidender Bedeutung, um das Kollabieren von Polypropylenteilen zu verhindern, indem sie Faktoren wie die Gleichmäßigkeit der Wandstärke, die Anschnittpositionierung und die Abgaseffizienz berücksichtigt. Das richtige Formendesign sorgt für eine gleichmäßige Materialverteilung, reduziert innere Spannungen und erhöht die Teilestabilität.

Die Bedeutung einer gleichmäßigen Wandstärke

Einer der grundlegenden Aspekte des Formenbaus besteht darin, sicherzustellen, dass die Wandstärke der Teile gleichmäßig bleibt. Wenn Polypropylenteile eine ungleichmäßige Wandstärke aufweisen, unterscheiden sich die Abkühlungs- und Schrumpfraten innerhalb des Teils erheblich. Dickwandige Abschnitte kühlen langsamer ab und schrumpfen stärker, was zu inneren Spannungen führt, die beim Entformen zum Zusammenbruch führen können.

Um dieses Problem zu entschärfen, sollten Konstrukteure eine gleichmäßige Wandstärke im gesamten Teil anstreben. Wenn Abweichungen unvermeidbar sind, kann die Einbeziehung von Strukturmerkmalen wie Rippen und Übergangskehlen dazu beitragen, die Belastung gleichmäßiger zu verteilen und das Einsturzrisiko zu verringern.

Torpositionierung für gleichmäßigen Materialfluss

Die Position des Angusses ist ein weiterer entscheidender Faktor bei der Formkonstruktion, der sich auf die Teilequalität auswirkt. Ein falsch platzierter Anschnitt kann zu einer ungleichmäßigen Materialverteilung führen, was entweder zu Materialmangel oder -überschuss in verschiedenen Bereichen des Teils führt. Diese Inkonsistenz während der Abkühlphase führt häufig zum Kollaps.

Konstrukteure müssen neben der Teilegeometrie auch die Fließeigenschaften von Polypropylen sorgfältig berücksichtigen, um eine Anschnittposition auszuwählen, die eine gleichmäßige Füllung gewährleistet. Beispielsweise kann die Platzierung von Toren an strategischen Punkten ausgewogene Flusswege ermöglichen, die potenzielle Schwachstellen minimieren.

Effiziente Abgassysteme

Eine effiziente Gasabsaugung aus der Form ist unerlässlich, um Hochdruckbereiche zu vermeiden, die den Materialfluss behindern und zu einer unzureichenden Füllung führen können. Eine schlechte Abgaskonstruktion fängt Luft ein, was zu einer Kompression und einem anschließenden Zusammenbruch nach dem Abkühlen führt.

Durch die Implementierung eines gut durchdachten Abgassystems, das Abgasrillen oder Lüftungsschlitze zwischen den Trennflächen umfassen kann, können Gase reibungslos entweichen. Dies verbessert nicht nur die Materialverteilung, sondern trägt auch zur Gesamtstabilität des Teils bei.

Erfahren Sie mehr über Formenbautechniken 4, um Ihr Verständnis dafür zu vertiefen, wie diese Strategien in die Praxis umgesetzt werden können. Durch die Konzentration auf diese Schlüsselelemente des Formenbaus können Hersteller die strukturelle Integrität von Polypropylenteilen erheblich verbessern.

Eine gleichmäßige Wandstärke verhindert das Zusammenfallen der Teile.WAHR

Eine gleichmäßige Wandstärke reduziert Spannungs- und Schwindungsunterschiede.

Eine falsche Anschnittpositionierung führt zu Materialengpässen.WAHR

Eine falsche Anschnittplatzierung führt zu einer ungleichmäßigen Materialverteilung.

Wie kann die Abkühlzeit die Strukturstabilität beeinflussen?

Die Abkühlzeit ist ein entscheidender Faktor beim Spritzgießen und beeinflusst die strukturelle Stabilität von Polypropylenteilen.

Durch die richtige Abkühlzeit wird sichergestellt, dass sich Polypropylenteile vollständig verfestigen, wodurch das Risiko eines Zusammenbruchs aufgrund unzureichender Kühlung verringert wird.

Die Wissenschaft hinter der Abkühlzeit

In der Welt des Spritzgießens 5 ist die Abkühlzeit ein entscheidender Parameter. Es wirkt sich direkt darauf aus, wie gut sich ein Polypropylenteil verfestigt und welche strukturelle Stabilität es anschließend hat. Eine unzureichende Kühlung kann dazu führen, dass das Material in einem halbfesten Zustand bleibt und die Wahrscheinlichkeit eines Zusammenbruchs unter Belastung oder Belastung steigt. Umgekehrt kann eine übermäßige Kühlung zu längeren Produktionszyklen führen und die Effizienz beeinträchtigen.

Materialverfestigung

Während der Abkühlphase erfolgt der Übergang vom geschmolzenen in den festen Zustand. Diese Phase ist entscheidend, da sie die endgültige Festigkeit und Stabilität des Formteils bestimmt. Wenn die Abkühlung unterbrochen wird, erreichen Bereiche innerhalb des Teils möglicherweise nicht die vollständige Erstarrung, was zu Schwachstellen führt, die zum Kollaps neigen.

| Kühlszenario | Ergebnis |

|---|---|

| Unzureichende Kühlung | Teilweise verfestigte Abschnitte, Einsturzgefahr |

| Optimale Kühlung | Vollständige Verfestigung, strukturelle Integrität |

| Übermäßige Kühlung | Erhöhte Zykluszeit, verringerte Effizienz |

Überlegungen zur optimalen Kühlung

- Teiledicke: Dicke Abschnitte erfordern längere Abkühlzeiten, um eine gleichmäßige Erstarrung zu gewährleisten. Dünnwandige Teile kühlen schneller ab, müssen aber möglicherweise trotzdem behandelt werden, um Verformungen oder Schrumpfungen zu vermeiden.

- Formtemperatur: Durch die Aufrechterhaltung einer angemessenen Formtemperatur wird sichergestellt, dass dem Teil Wärme effizient entzogen wird, was zu einer gleichmäßigen Kühlung beiträgt.

- Kühlkanäle: Richtig gestaltete Kühlkanäle innerhalb der Form können die Wärmeableitung verbessern und so eine gleichmäßige Kühlung im gesamten Teil fördern.

Effizienz und Qualität in Einklang bringen

Während es wichtig ist, eine angemessene Abkühlzeit sicherzustellen, um strukturelle Ausfälle zu verhindern, stehen Hersteller auch vor der Herausforderung, effiziente Produktionsraten aufrechtzuerhalten. Dieses Gleichgewicht kann erreicht werden durch:

- Optimierung des Kühlkanaldesigns zur Verbesserung der Wärmeableitungseffizienz.

- Anpassen von Prozessparametern wie Formtemperatur und Zykluszeit basierend auf der Teilegeometrie.

- Einsatz von Simulationssoftware zur Vorhersage des Kühlverhaltens und Optimierung der Einstellungen.

Zusammenfassend lässt sich sagen, dass es bei der effektiven Verwaltung der Kühlzeit nicht nur darum geht, Kollaps zu verhindern, sondern auch darum, ein empfindliches Gleichgewicht zwischen Qualität und Produktionseffizienz zu erreichen. Für Hersteller kann das Verständnis dieser Dynamik zu robusteren und zuverlässigeren Polypropylenteilen führen.

Unzureichende Kühlung führt zum Zusammenbruch des Polypropylens.WAHR

Ohne ausreichende Kühlung bleiben die Teile halbfest und es besteht die Gefahr des Zusammenbruchs.

Übermäßige Kühlung steigert die Produktionseffizienz.FALSCH

Übermäßige Kühlung verlängert die Zykluszeit und verringert die Produktionseffizienz.

Abschluss

Durch die Berücksichtigung von Materialeigenschaften, Prozessparametern und Formdesign können Hersteller das Risiko eines Zusammenbruchs deutlich reduzieren und die Produktzuverlässigkeit erhöhen.

-

Erfahren Sie, wie sich die Schrumpfung auf die Maßhaltigkeit von Formteilen auswirkt: Aus diesen Ergebnissen lässt sich die Schrumpfung für eine bestimmte Sorte und ein bestimmtes Teil genau vorhersagen, indem man mit der gewünschten Teiledicke beginnt. Dies ist eine feste … ↩

-

Entdecken Sie effektive Qualitätskontrollstrategien für Spritzgussteile: Die erste Phase ist die Entwurfsphase, gefolgt von der Form- und Vorproduktionskontrolle sowie der prozessbegleitenden Qualitätskontrolle und Endkontrolle. ↩

-

Entdecken Sie verschiedene Typen, die eine bessere Formfüllfähigkeit bieten: Die hohe Fließfähigkeit und der hohe Glanz von Moplen RP5007 ermöglichen eine Reduzierung der Verarbeitungstemperaturen um 10 bis 20 °C, eine Erhöhung der Einspritzgeschwindigkeit, … ↩

-

Entdecken Sie fortschrittliche Formendesignstrategien zur Verbesserung der Teileintegrität: Sechs Beispiele für Teiledesigns mit Hinterschnitten: TE-Kappe, CT-Kappe, Gewindekragen, Rezept, Dosierung und Design mit langem Gewindelauf. Unterschnitt … ↩

-

Entdecken Sie die signifikanten Auswirkungen der Abkühlzeit beim Spritzgießen.: 80 %. So viel Zeit des Formzyklus wird mit der Kühlung des Kunststoffteils verbracht. Das ist ein ziemlich großer Teil des Prozesses, daher ist es wichtig, … ↩