Haben Sie Probleme mit der Schrumpfung Ihrer Spritzgussprodukte? Sie sind nicht allein – es ist eine häufige Herausforderung im Herstellungsprozess.

Um die Schrumpfung bei Spritzgussprodukten wirksam zu bekämpfen, sollten Sie die Optimierung von Materialien, Formdesign, Prozessparametern und Nachbearbeitungstechniken in Betracht ziehen. Jedes spielt eine entscheidende Rolle bei der Minimierung von Fehlern und der Verbesserung der Produktqualität.

Während diese ersten Erkenntnisse eine solide Grundlage bieten, gibt es noch viel mehr zu entdecken. Tauchen Sie tiefer in diese Strategien ein, um differenzierte Methoden und Expertentipps zu entdecken, die Ihren Ansatz wirklich verändern können.

Die Materialauswahl beeinflusst die Schrumpfung beim Spritzgießen.WAHR

Die Auswahl von Materialien mit geringer Schrumpfung und guter Fließfähigkeit reduziert Fehler.

- 1. Wie beeinflusst die Materialauswahl die Schrumpfung?

- 2. Welche Rolle spielt das Formendesign bei der Reduzierung der Schrumpfung?

- 3. Welche Prozessanpassungen sind zur Minimierung des Schwunds am effektivsten?

- 4. Können Nachbearbeitungstechniken dazu beitragen, den Schwund zu mildern?

- 5. Abschluss

Wie beeinflusst die Materialauswahl die Schrumpfung?

Die Materialauswahl ist entscheidend für die Bestimmung der Schrumpfungsraten bei Spritzgussprodukten. Hier erfahren Sie, warum es wichtig ist.

Die Materialauswahl beeinflusst die Schrumpfung beim Spritzgießen durch Faktoren wie Kunststofftyp, Fließfähigkeit und Feuchtigkeitsgehalt. Die Auswahl von Materialien mit geringem Schrumpfverhalten und guter Fließfähigkeit gewährleistet eine bessere Formfüllung und Maßhaltigkeit. Durch das Vortrocknen von Kunststoffen zur Feuchtigkeitskontrolle können Schrumpfungsprobleme weiter minimiert werden.

Schrumpfungseigenschaften von Kunststoffen verstehen

Bei der Auswahl von Materialien für den Spritzguss ist es wichtig, die inhärenten Schrumpfungseigenschaften 1 verschiedener Kunststoffe zu verstehen. Beispielsweise weisen Thermoplaste im Vergleich zu Duroplasten tendenziell höhere Schrumpfraten auf. Ingenieure entscheiden sich aufgrund ihrer relativ geringen Schrumpfung häufig für technische Kunststoffe wie Polycarbonat für Anwendungen, die eine hohe Maßhaltigkeit erfordern.

Bedeutung der Fluidität bei der Kunststoffauswahl

Die Fließfähigkeit von Kunststoff hat großen Einfluss auf die Fähigkeit, Formen effektiv zu füllen, was wiederum die Schrumpfung beeinflusst. Kunststoffe mit guter Fließfähigkeit sorgen dafür, dass das Material die Hohlräume der Form gleichmäßig ausfüllt, wodurch die Gefahr einer ungleichmäßigen Schrumpfung und Hohlräume im Endprodukt verringert wird. Materialien wie ABS (Acrylnitril-Butadien-Styrol) werden aufgrund ihrer hervorragenden Fließeigenschaften oft bevorzugt.

Feuchtigkeitsgehalt verwalten, um Schrumpfung zu reduzieren

Feuchtigkeit in Kunststoffen kann beim Spritzgießen verdampfen, was zu Poren und Schrumpfungen im Produkt führt. Daher ist die Vortrocknung von Kunststoffen ein entscheidender Schritt. Beispielsweise muss Nylon gründlich getrocknet werden, um feuchtigkeitsbedingte Mängel zu vermeiden. Verschiedene Kunststoffe erfordern spezifische Trocknungszeiten und -temperaturen, um optimale Ergebnisse zu erzielen.

| Kunststofftyp | Empfohlene Trocknungstemperatur | Typische Trocknungszeit |

|---|---|---|

| Nylon | 80°C (176°F) | 4-6 Stunden |

| Polycarbonat | 120 °C (248 °F) | 2-4 Stunden |

| ABS | 80°C (176°F) | 2-3 Stunden |

Beispiele aus der Praxis für die Materialauswahl

Stellen Sie sich einen Hersteller von Automobilkomponenten vor, der sich für eine Armaturenbrettkomponente zwischen Polypropylen und Polyamid entscheidet. Aufgrund der geringeren Schrumpfrate und besseren Dimensionsstabilität von Polyamid entscheiden sie sich trotz der höheren Kosten für Polyamid, was zu weniger Ausschuss und einer besseren Gesamtqualität führt.

Zusammenfassend lässt sich sagen, dass die Materialauswahl ein Balanceakt zwischen Kosten, gewünschten Eigenschaften und Verarbeitungsaspekten ist. Wenn Hersteller verstehen, wie sich die einzelnen Aspekte auf die Schrumpfung auswirken, können sie fundierte Entscheidungen treffen, die die Produktqualität verbessern.

Duroplaste haben eine höhere Schrumpfung als Thermoplaste.FALSCH

Thermoplaste weisen im Vergleich zu Duroplasten im Allgemeinen höhere Schrumpfraten auf.

Durch die Vortrocknung von Kunststoffen wird die feuchtigkeitsbedingte Schrumpfung reduziert.WAHR

Durch die Vortrocknung wird Feuchtigkeit entfernt, die beim Formen verdampfen kann, wodurch die Schrumpfung verringert wird.

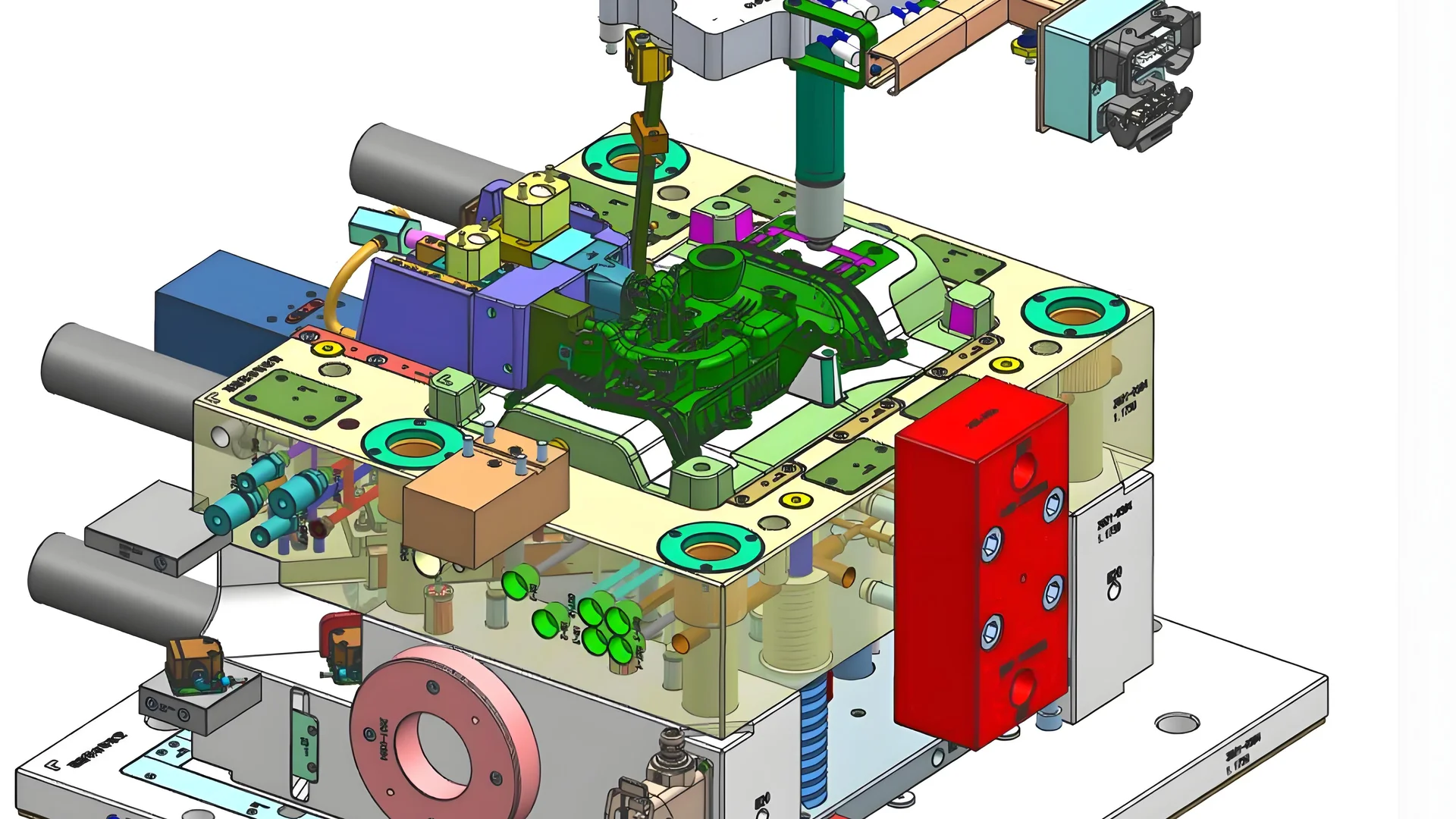

Welche Rolle spielt das Formendesign bei der Reduzierung der Schrumpfung?

Das Formendesign hat erheblichen Einfluss auf die Schrumpfung von Spritzgussprodukten und beeinflusst die Maßhaltigkeit und Produktqualität.

Ein effektives Formendesign minimiert die Schrumpfung beim Spritzgießen durch die Optimierung von Kühlsystemen, Anguss- und Angusskonfigurationen sowie Formgrößen. Durch die Anpassung dieser Aspekte an spezifische Kunststoffmaterialien und Produktanforderungen können Hersteller Fehler erheblich reduzieren und die Produktqualität verbessern.

Bedeutung von Kühlsystemen im Formenbau

Kühlsysteme sind ein zentraler Bestandteil des Formenbaus, der den Schrumpfungsgrad von Spritzgussprodukten direkt beeinflusst. Durch die Integration eines ausgeklügelten Kühlsystems können Formen eine gleichmäßige Temperaturverteilung gewährleisten, sodass Produkte gleichmäßig abkühlen und Schrumpfung minimiert werden. Beispielsweise können strategisch platzierte Kühlkanäle den Temperaturgradienten in der Form verringern und so zu einer gleichmäßigen Schrumpfungskompensation führen. Dieser Ansatz ist besonders effektiv bei komplexen Geometrien oder großen Teilen, bei denen eine ungleichmäßige Kühlung andernfalls zu Verwerfungen oder Maßungenauigkeiten führen könnte.

Erfahren Sie mehr über fortschrittliche Kühltechniken 2, um zu verstehen, wie diese in moderne Formendesigns integriert werden können.

Konfiguration des Tor- und Läufersystems

Das Anschnitt- und Angusssystem dient als Kanal, durch den geschmolzener Kunststoff in den Formhohlraum fließt. Ein gut konzipiertes System stellt sicher, dass der Kunststoff die Form gleichmäßig ausfüllt, wodurch die Wahrscheinlichkeit von Schrumpfungsunterschieden verringert wird. Beispielsweise können ausgewogene Angusssysteme den Kunststoff gleichmäßig verteilen, während die Anschnittplatzierung optimiert werden kann, um den Druckabfall zu reduzieren und Bereiche mit starker Schrumpfung zu vermeiden. Um diese Systeme effektiv zu konfigurieren, ist ein Verständnis der Fließeigenschaften des gewählten Kunststoffmaterials unerlässlich.

Erfahren Sie, wie sich das Anschnittdesign auf die Schrumpfung 3 und wie es angepasst werden kann, um häufige Fehler zu verringern.

Anpassen der Formgröße zur Schrumpfungskompensation

Die Formgröße hängt von der Schrumpfungsrate des verwendeten Kunststoffs ab. Durch die präzise Vergrößerung der Formabmessungen entsprechend der vorhergesagten Schrumpfungsrate können Hersteller die beim Abkühlen auftretende Schrumpfung ausgleichen. Diese Vorgehensweise ist für die Aufrechterhaltung der Maßgenauigkeit von entscheidender Bedeutung, insbesondere bei Produkten mit strengen Toleranzen. Durch die regelmäßige Aktualisierung der Formenkonstruktionen auf der Grundlage empirischer Daten aus früheren Produktionsläufen kann dieser Ansatz weiter verfeinert werden.

Entdecken Sie Möglichkeiten, die Anpassung der Formgröße 4 für verschiedene Materialien zu kalibrieren und optimale Ergebnisse zu erzielen.

Gewährleistung der Genauigkeit und Wartung der Form

Die Genauigkeit einer Form ist für die Kontrolle der Schrumpfung von grundlegender Bedeutung. Hochpräzise Formen, die mithilfe fortschrittlicher Bearbeitungstechnologien hergestellt werden, bieten eine hervorragende Oberflächenqualität und Maßhaltigkeit und minimieren mögliche Schrumpfungsprobleme. Auch die regelmäßige Wartung ist von entscheidender Bedeutung; Abnutzung im Laufe der Zeit kann sich auf die Abmessungen und die Oberflächenbeschaffenheit der Form auswirken und zu einer erhöhten Schrumpfungsvarianz führen.

Finden Sie heraus, warum eine regelmäßige Wartung der Form 5 der Schlüssel zur Reduzierung schrumpfungsbedingter Defekte ist.

Durch die umfassende Optimierung dieser Aspekte des Formendesigns können Hersteller die Schrumpfung von Spritzgussprodukten effektiv reduzieren und so sowohl die Qualität als auch die Präzision ihrer Produktion verbessern.

Kühlsysteme sind unerlässlich, um den Schwund zu reduzieren.WAHR

Kühlsysteme sorgen für eine gleichmäßige Temperaturverteilung und minimieren die Schrumpfung.

Das Anschnittdesign hat keinen Einfluss auf die Schrumpfung beim Formen.FALSCH

Das Anschnittdesign beeinflusst den Kunststofffluss und -druck und beeinflusst die Schrumpfung.

Welche Prozessanpassungen sind zur Minimierung des Schwunds am effektivsten?

Die Bekämpfung der Schwindung beim Spritzgießen erfordert präzise Prozessanpassungen. Entdecken Sie die Techniken, die Fehler deutlich reduzieren und die Produktqualität verbessern.

Zu den wichtigsten Prozessanpassungen zur Minimierung der Schrumpfung gehört die Optimierung von Einspritztemperatur, Druck, Haltezeit und Abkühldauer. Diese Parameter gewährleisten einen gleichmäßigen Materialfluss und eine gleichmäßige Verfestigung, reduzieren innere Spannungen und verbessern die Maßgenauigkeit.

Die Rolle der Spritzgusstemperatur

Der Ausgleich der Spritzgusstemperatur 6 ist entscheidend. Durch Senken der Temperatur kann die Schrumpfung minimiert werden, es ist jedoch ein schmaler Grat; zu niedrig, und es beeinträchtigt die Fließfähigkeit, was zu unvollständigen Füllungen führt. Daher sollten die einzigartigen Eigenschaften jedes Kunststoffs die Temperatureinstellungen bestimmen und ein optimales Gleichgewicht zwischen Fließfähigkeit und Verfestigung gewährleisten.

Feinabstimmung des Einspritzdrucks

Durch Erhöhen des Einspritzdrucks wird die Füllung im Formhohlraum gestrafft und so die Schrumpfung verringert. Es ist jedoch wichtig, übermäßigen Druck zu vermeiden, der zu innerem Stress führen könnte. Die sorgfältige Kalibrierung des Drucks entsprechend den Material- und Produktspezifikationen gewährleistet ein robustes und dennoch spannungsfreies Endprodukt.

Haltezeit- und Druckoptimierung

Haltezeit und Druck sind entscheidend für den Ausgleich der Schrumpfung beim Abkühlen. Durch deren Erweiterung können Hohlräume reduziert und die Dichte erhöht werden, es muss jedoch genau abgestimmt werden, um inneren Spannungen vorzubeugen. Die Anpassung dieser Parameter an die Materialanforderungen kann die Produktintegrität erheblich verbessern.

| Parameter | Auswirkung auf die Schrumpfung | Best Practices |

|---|---|---|

| Einspritztemperatur | Niedriger verringert die Schrumpfung, beeinträchtigt jedoch die Fließfähigkeit | Bilanz nach Materialeigenschaften |

| Einspritzdruck | Erhöht die Fülldichte und verringert die Schrumpfung | Vermeiden Sie übermäßigen Druck, um Stress zu begrenzen |

| Zeit und Druck halten | Kompensiert Schrumpfung beim Abkühlen | Optimieren Sie, um inneren Stress zu vermeiden |

Verlängerung der Abkühlzeit

Durch die Verlängerung der Abkühlzeit wird eine vollständige Verfestigung innerhalb der Form gewährleistet und die Restschrumpfung verringert. Längere Zyklen können jedoch die Produktionseffizienz beeinträchtigen. Daher ist es für eine effektive Fertigung notwendig, eine ideale Kühlperiode zu bestimmen, die Qualität und Durchsatz in Einklang bringt.

Kontrolle der Produktionsumgebung

Die Stabilität der Produktionsumgebung hinsichtlich Temperatur und Luftfeuchtigkeit trägt dazu bei, konstante Schrumpfungsraten aufrechtzuerhalten. Plötzliche Änderungen können das Materialverhalten verändern und sich auf die Maßhaltigkeit auswirken. Daher ist die Aufrechterhaltung kontrollierter Bedingungen für die Einheitlichkeit von entscheidender Bedeutung.

Entdecken Sie diese Prozessanpassungen, um bessere Ergebnisse beim Spritzgießen zu erzielen, indem Sie die Schrumpfung effektiv minimieren. Dieser differenzierte Ansatz verbessert nicht nur die Produktqualität, sondern optimiert auch den Herstellungsprozess im Hinblick auf Effizienz und Zuverlässigkeit.

Eine Senkung der Einspritztemperatur verringert die Schrumpfung.WAHR

Durch Senken der Temperatur wird die Schrumpfung minimiert, die Fließfähigkeit wird jedoch beeinträchtigt.

Ein zu hoher Einspritzdruck erhöht die Belastung des Produkts.WAHR

Zu viel Druck kann zu innerem Stress führen und die Qualität beeinträchtigen.

Können Nachbearbeitungstechniken dazu beitragen, den Schwund zu mildern?

Nachbearbeitungstechniken können bei der Lösung von Schrumpfungsproblemen bei Spritzgussprodukten eine entscheidende Rolle spielen.

Nachbearbeitungstechniken wie Glühen und Feuchtigkeitskonditionierung können die Schrumpfung von Spritzgussprodukten erheblich reduzieren, indem sie innere Spannungen abbauen und den Feuchtigkeitsgehalt ausgleichen.

Die Bedeutung der Nachbearbeitung verstehen

Die Nachbearbeitung beim Spritzgießen ist nicht nur für die Verfeinerung der Oberflächenqualität des Produkts von entscheidender Bedeutung, sondern auch für die Behebung von Fehlern wie Schrumpfung. Während andere Schritte im Produktionsprozess den Grundstein legen, bietet die Nachbearbeitung eine letzte Möglichkeit, die Maßhaltigkeit zu verbessern.

Glühen: Stress abbauen für Stabilität

Beim Glühen wird das geformte Produkt auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Dieses Verfahren ist besonders vorteilhaft für Produkte, die beim ersten Abkühlen stark geschrumpft sind. Durch den Abbau innerer Spannungen ermöglicht das Glühen die Stabilisierung des Materials, wodurch die Wahrscheinlichkeit einer weiteren Schrumpfung verringert wird.

Beispielsweise kann das Tempern bei technischen Hochleistungskunststoffen die Dimensionsstabilität erheblich verbessern und ist daher ein unverzichtbarer Schritt, wenn es auf präzise Messungen ankommt.

Feuchtigkeitskonditionierung: Ausgleich des Feuchtigkeitsgehalts

Kunststoffe, die für ihre hygroskopische Natur bekannt sind, wie Nylon, leiden häufig unter Schrumpfung aufgrund von Feuchtigkeitsungleichgewichten. Feuchtigkeitskonditionierungsbehandlungen ermöglichen es diesen Materialien, einen ausgeglichenen Feuchtigkeitsgehalt zu erreichen, was zur Verringerung des Schrumpfens beiträgt. Indem die Produkte einer kontrollierten Luftfeuchtigkeit ausgesetzt werden, können Hersteller eine gleichmäßige Dimensionsstabilität gewährleisten.

Ein reales Beispiel wäre die Automobilindustrie, wo Innenraumkomponenten trotz Schwankungen der Luftfeuchtigkeit präzise Abmessungen beibehalten müssen.

Fallstudie: Ein umfassender Ansatz

Ein auf Unterhaltungselektronik spezialisiertes Produktionsunternehmen hatte mit erheblichen Schrumpfungsproblemen bei seinen Gehäusen zu kämpfen. Durch die Implementierung einer Doppelstrategie aus Glühen 7 und anschließender Feuchtigkeitskonditionierung 8 gelang es ihnen, die Schrumpfung um 30 % zu reduzieren, die Produktqualität zu verbessern und die Retouren zu reduzieren.

Der Erfolg dieses Ansatzes unterstreicht die Notwendigkeit maßgeschneiderter Nachbearbeitungstechniken basierend auf den Material- und Anwendungsanforderungen. Durch die Integration dieser Techniken in den Produktionsablauf können Hersteller die Produktintegrität und -leistung erheblich verbessern.

Durch das Glühen wird die Schrumpfung geformter Produkte verringert.WAHR

Durch das Glühen werden Materialien stabilisiert, indem innere Spannungen abgebaut werden.

Die Konditionierung durch Luftfeuchtigkeit erhöht die Schrumpfung von Kunststoffen.FALSCH

Die Feuchtigkeitskonditionierung gleicht die Feuchtigkeit aus und reduziert das Einlaufen.

Abschluss

Die Bewältigung des Warenschwunds ist eine vielschichtige Herausforderung. Durch die Umsetzung dieser Strategien können Sie sowohl die Qualität als auch die Präzision Ihrer Produkte verbessern.

-

Erfahren Sie, wie sich verschiedene Kunststoffe auf die Spritzgussergebnisse auswirken.: Schrumpfung bei Kunststoffmaterialien ist die Dimensionsänderung, die auftritt, wenn das Material abkühlt und sich verfestigt. Dieser Prozess liegt in der Natur von Kunststoffen … ↩

-

Entdecken Sie, wie moderne Kühlmethoden die Effizienz der Form verbessern: Wenn Sie beispielsweise mehrere kleinere Kühlkanäle in die Form einbauen statt eines großen, erzielen Sie gleichmäßigere Ergebnisse. ↩

-

Verstehen Sie Strategien zur Anschnittplatzierung, um die Schrumpfung zu minimieren.: Die Position der Anschnitte beeinflusst die Ausrichtung der Polymermoleküle und die Schrumpfung von Teilen. Die obige Abbildung zeigt, dass, wenn ein langer und dünner … ↩

-

Lernen Sie Techniken zum Anpassen der Formgröße, um dem Schrumpfen entgegenzuwirken.: Die Skalierung funktioniert gut. Drucken Sie einen Würfel bekannter Größe aus, messen Sie ihn genau, skalieren Sie ihn mit dem von Ihnen berechneten Schrumpfungsfaktor, drucken Sie, messen Sie. ↩

-

Entdecken Sie, wie Wartung Maßungenauigkeiten reduziert: Regelmäßige und sorgfältige Wartung von Spritzgussformen kann Teileausfälle verhindern und die Gesamtkosten Ihres Spritzgussprogramms senken. ↩

-

Erfahren Sie, wie Sie die Temperaturen für verschiedene Kunststoffe effizient einstellen: Typische Einstellungen: Die Formtemperaturen liegen typischerweise zwischen 20 °C und 120 °C (68 °F bis 248 °F), abhängig vom Material und der Komplexität des Teils. Zum Beispiel:. ↩

-

Erfahren Sie, wie Glühen Spannungen abbaut und die Stabilität verbessert.: Nun, es ist einfach ein Prozess, bei dem eine bestimmte Art von Kunststoff unter seine Glasübergangstemperatur erhitzt wird, um alle inneren Drücke abzubauen … ↩

-

Entdecken Sie, wie die Kontrolle des Feuchtigkeitsgehalts die Schrumpfung verringert: Feuchtere Bereiche nehmen mehr Feuchtigkeit auf. Kältere Bereiche können dazu führen, dass Fässer weniger effizient sind, oder wenn jemand eine Tür offen lässt, haben Sie möglicherweise … ↩