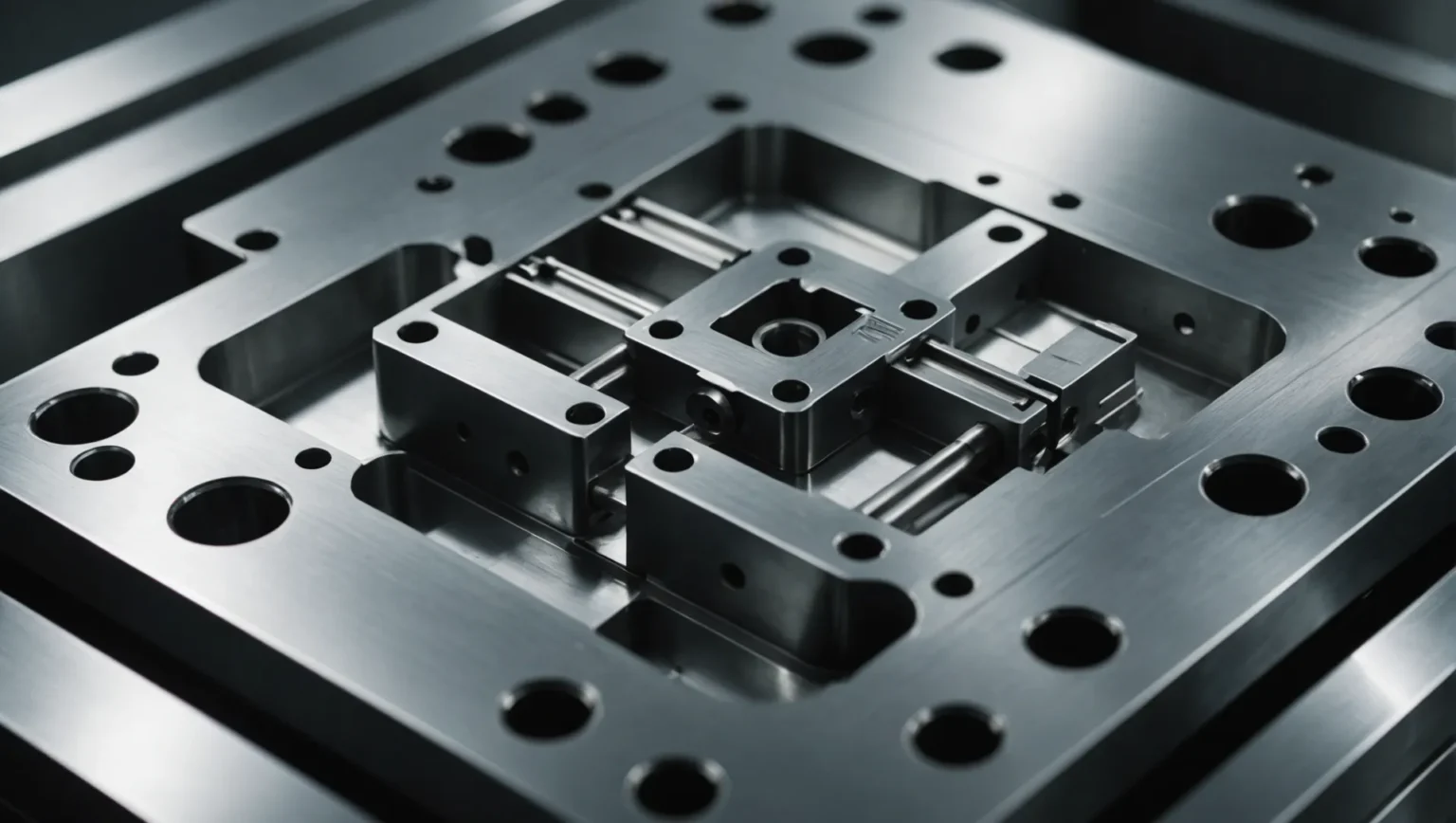

In der hektischen Welt der Fertigung zählt jedes Detail, insbesondere bei Spritzgussformen. Das richtige Pflegen dieser Formen kann den entscheidenden Unterschied ausmachen.

Zu den effektivsten Oberflächenbehandlungen für Spritzgussformen zählen Polieren, Sandstrahlen, Galvanisieren und PVD-Titanbeschichtung. Diese Verfahren verbessern die Formlebensdauer, erhöhen die Produktqualität und senken die Wartungskosten durch Abriebfestigkeit, Korrosionsschutz und eine verbesserte Oberflächengüte.

Diese Behandlungen bieten zwar unmittelbare Vorteile, doch das Verständnis ihrer Feinheiten kann Ihren Fertigungsprozess maßgeblich beeinflussen. Tauchen Sie tiefer in diese Techniken ein, um herauszufinden, wie sie an spezifische Produktionsanforderungen angepasst werden können.

Durch die Galvanisierung wird die Haltbarkeit der Form durch Erhöhung der Oberflächenhärte verbessert.WAHR

Durch die Galvanisierung wird eine Metallschicht aufgebracht, wodurch die Abrieb- und Korrosionsbeständigkeit erhöht wird.

Wie verbessert Polieren die Formleistung?

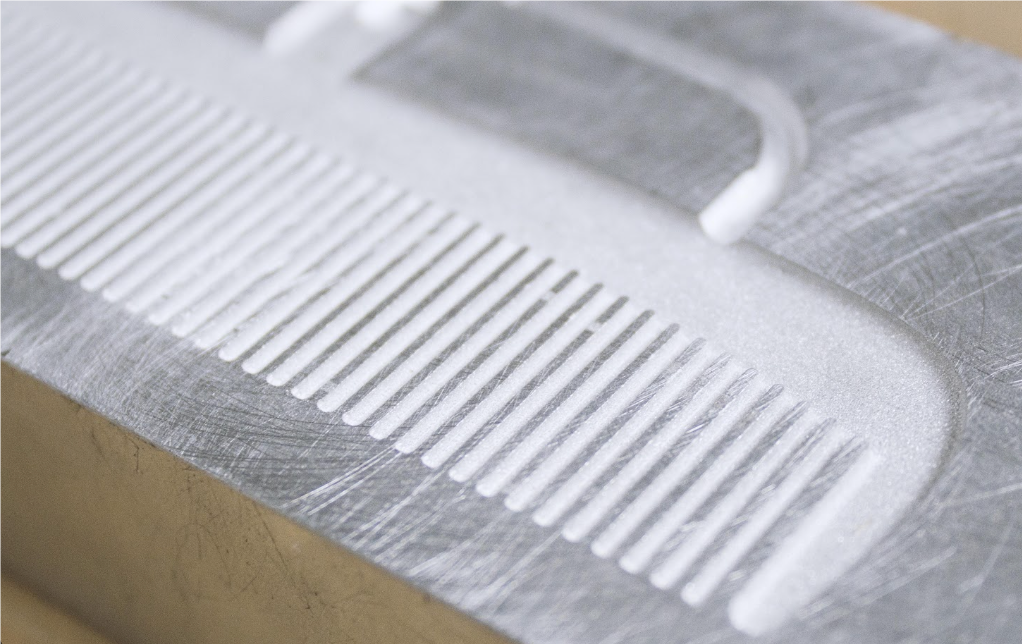

Das Polieren ist ein entscheidender Prozess bei der Formenherstellung, der sowohl die Lebensdauer als auch die Effizienz der Formen erheblich steigert.

Durch Polieren wird die Formleistung verbessert, indem die Oberflächengüte erhöht, die Reibung verringert und Fehler an den Formteilen minimiert werden. Dabei werden Werkzeuge wie Ölsteine und Schleifpapier eingesetzt, um Unebenheiten zu beseitigen. Dies führt zu einer höheren Produktqualität und einer längeren Lebensdauer der Form.

Den Polierprozess verstehen

Das Hauptziel des Polierens ist die Erzielung einer makellosen Oberfläche, die die Formleistung verbessert. Dabei werden abrasive Materialien wie Ölsteine, Schleifpapier und Wollscheiben verwendet, um die Formoberfläche abzutragen und plastisch zu verformen. Durch das Glätten von Unebenheiten und rauen Stellen verbessert das Polieren die Oberflächengüte deutlich, was für die Herstellung hochwertiger Formteile unerlässlich ist.

Vorteile des Polierens für die Formleistung

-

Verbesserte Oberflächengüte : Eine hochglanzpolierte Form gewährleistet eine glatte Oberfläche des Endprodukts, was für Bauteile mit ästhetischen oder funktionalen Anforderungen entscheidend ist. Beispielsweise sind polierte Formen unerlässlich für die Herstellung optischer Linsen mit hoher Transparenz und Klarheit.

-

Geringere Reibung : Durch Polieren wird die Reibung zwischen der Formoberfläche und dem eingespritzten Material verringert. Dies erleichtert das Auswerfen der Teile und reduziert den Verschleiß der Form. Dadurch verlängert sich die Lebensdauer der Form und der Wartungsaufwand sinkt.

-

Minimierte Defekte : Durch das Beseitigen von Oberflächenunebenheiten minimiert das Polieren Defekte wie Einfallstellen oder Fließlinien bei Formteilen. Dies ist besonders wichtig für Produkte, bei denen das optische Erscheinungsbild entscheidend ist.

-

Verbesserte Produktqualität : Eine polierte Form führt zu qualitativ besseren Produkten mit einheitlichen Abmessungen und Oberflächen, die sowohl den Industriestandards als auch den Kundenerwartungen entsprechen.

Vergleich der Polierstandards

Das Polieren erfolgt nach spezifischen Standards, um Gleichmäßigkeit und Qualität zu gewährleisten. Der SPI- 1- Standard (Society of the Plastics Industry) ist weithin anerkannt für seine detaillierte Klassifizierung von Oberflächenbeschaffenheiten:

| Grad | Verwendetes Schleifmittel | Oberflächenrauheit (μm) | Typische Anwendungen |

|---|---|---|---|

| A-1 | Körnung 6000 | 0.012-0.025 | Hochwertige Elektronik |

| A-2 | 3000er Körnung | 0.025-0.05 | Fahrzeuginnenräume |

| A-3 | 1200er Körnung | 0.05-0.10 | Plastikgeschirr |

Das Verständnis dieser Normen kann Herstellern helfen, den für ihre spezifischen Bedürfnisse geeigneten Poliergrad auszuwählen und so eine optimale Werkzeugleistung bei verschiedenen Anwendungen zu gewährleisten.

Wann sollte man Polieren gegenüber anderen Behandlungen anwenden?

Polieren zwar , bei denen eine hohe Oberflächenglätte nicht entscheidend ist, können Alternativen kostengünstiger sein. Geht es jedoch um maximale Glätte und beste Oberflächenqualität, bleibt Polieren unübertroffen.

Durch die Bewertung dieser Faktoren können Hersteller fundierte Entscheidungen über die Integration des Polierens in ihre Produktionsprozesse treffen, was letztendlich zu einer verbesserten Werkzeugleistung und einer überlegenen Produktqualität führt.

Durch Polieren wird die Reibung in den Formen verringert.WAHR

Durch das Polieren wird die Formoberfläche geglättet, die Reibung verringert und das Auswerfen der Teile erleichtert.

Durch das Polieren erhöhen sich Formfehler wie Einfallstellen.FALSCH

Durch Polieren werden Oberflächenunebenheiten minimiert und Defekte wie Einfallstellen reduziert.

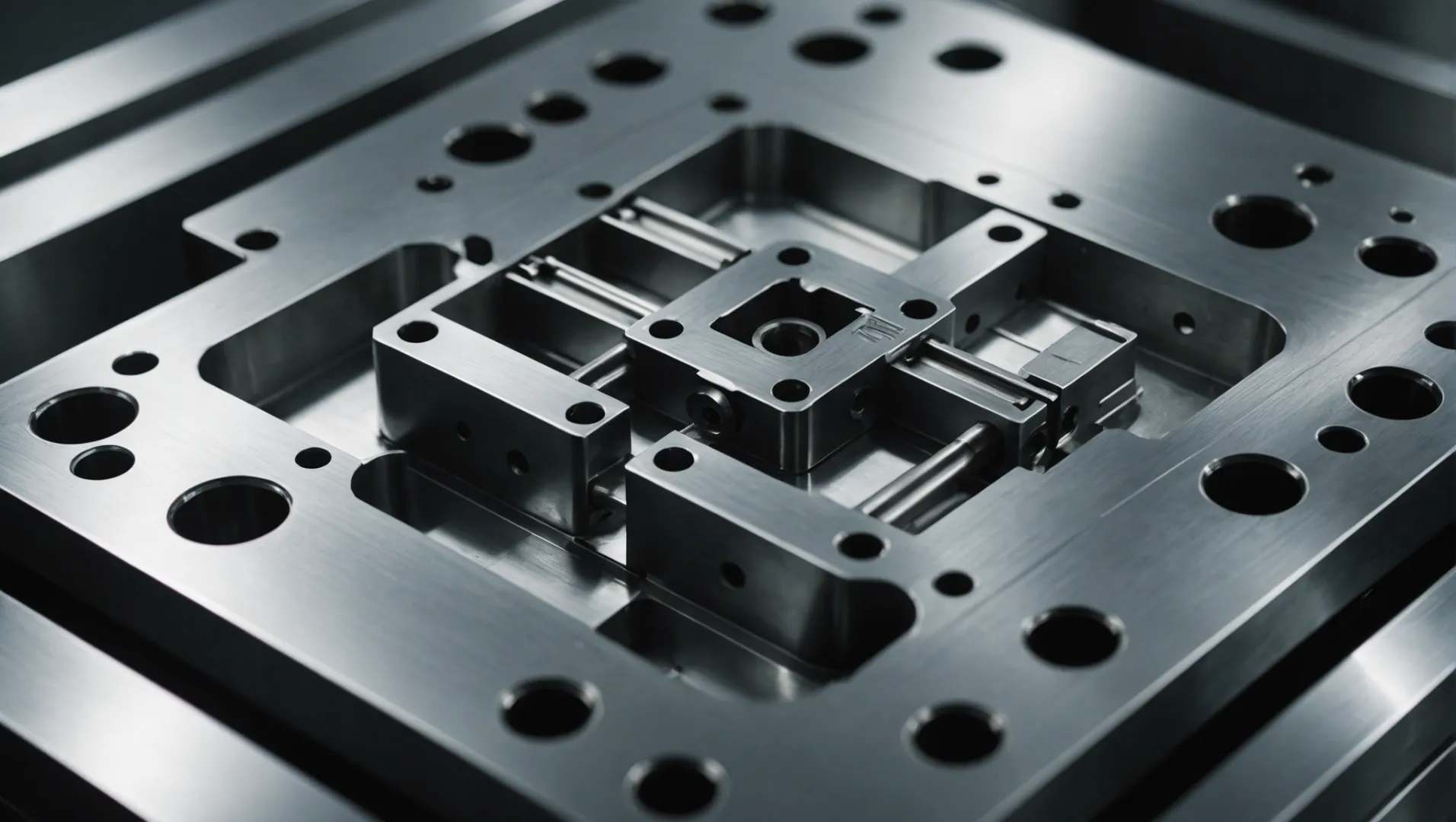

Welche Rolle spielt die Galvanisierung für die Haltbarkeit von Formen?

Die Galvanisierung spielt eine Schlüsselrolle bei der Verlängerung der Lebensdauer von Formen, die in Fertigungsprozessen eingesetzt werden.

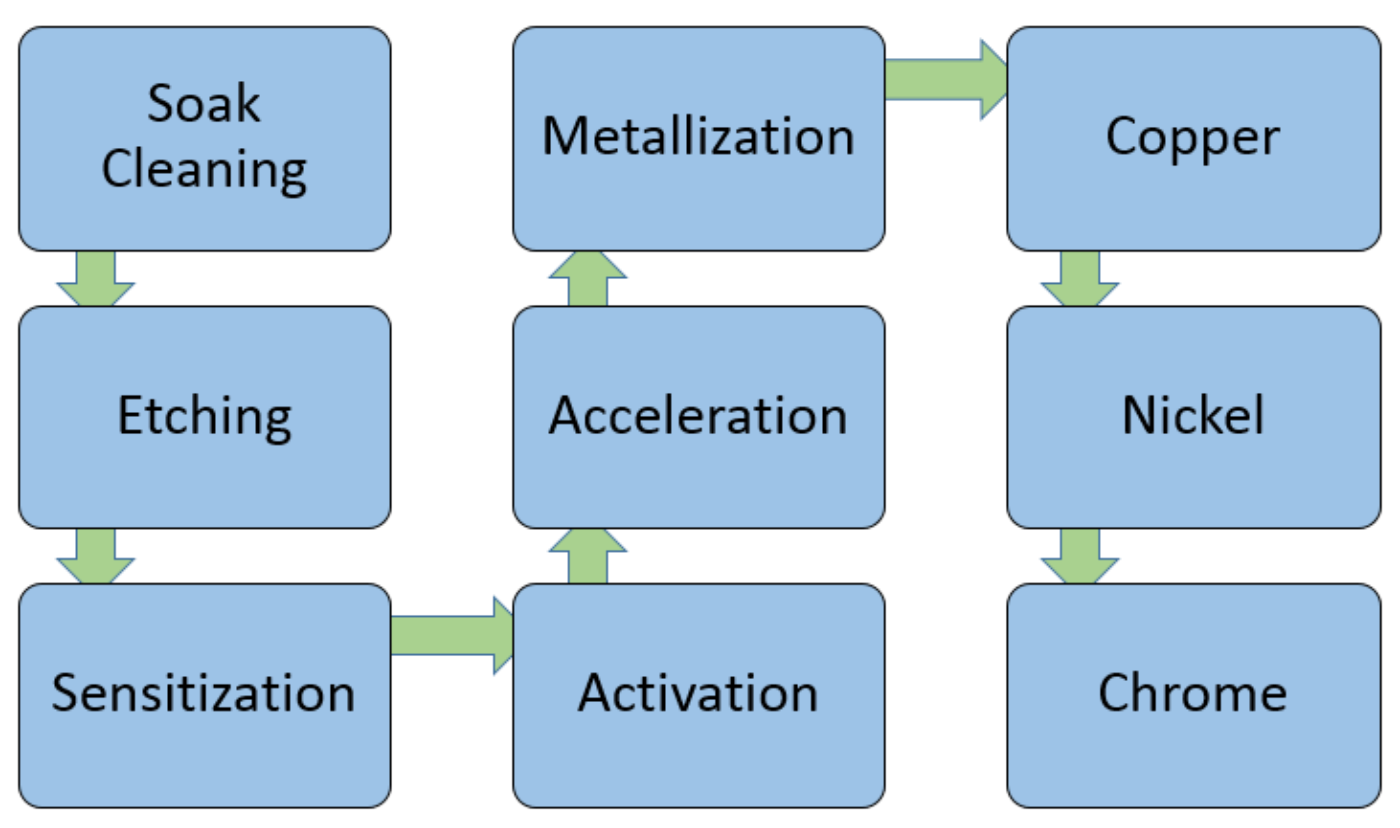

Durch die Galvanisierung wird die Haltbarkeit von Formen verbessert, indem eine Metallschicht auf die Formoberfläche aufgebracht wird. Dies erhöht die Abrieb- und Korrosionsbeständigkeit sowie die Oberflächenhärte. Gängige Metalle sind Chrom, Nickel und Kupfer.

Grundlagen der Galvanisierung im Formenbau

Bei der Galvanisierung wird durch Elektrolyse eine Metallschicht auf die Oberfläche einer Form aufgebracht. Dieses Verfahren erhöht die Haltbarkeit der Formen erheblich, indem es eine harte, verschleißfeste Oberfläche erzeugt, die den hohen Anforderungen des Spritzgussverfahrens standhält.

Gängige Metalle, die beim Galvanisieren , sind:

- Chrom: Bietet ausgezeichnete Härte und Korrosionsbeständigkeit.

- Nickel: Sorgt für eine glatte Oberfläche mit guter Verschleißfestigkeit.

- Kupfer: Wird aufgrund seiner hervorragenden Leitfähigkeit und seiner Fähigkeit, eine starke Verbindung mit anderen Beschichtungsmetallen einzugehen, verwendet.

Diese Metalle bilden eine Schutzbarriere gegen Verschleiß, wodurch die Häufigkeit der erforderlichen Wartung reduziert und die Lebensdauer der Form verlängert wird.

Vorteile der Galvanisierung für die Haltbarkeit von Formen

-

Abriebfestigkeit: Die zusätzliche Metallschicht hilft, Kratzern und Abnutzung durch die ständige Reibung während des Spritzgießprozesses entgegenzuwirken.

-

Korrosionsbeständigkeit: Durch die Bildung einer Schutzschicht verhindert die Galvanisierung chemische Reaktionen zwischen dem Formmaterial und äußeren Einflüssen und beugt so Rost und Zersetzung vor.

-

Oberflächenhärte: Metalle wie Chrom erhöhen die Oberflächenhärte und machen die Formen dadurch widerstandsfähiger gegen mechanische Belastungen.

Diese Vorteile tragen insgesamt zu einer längeren Lebensdauer der Formen bei, die ihre strukturelle Integrität über die Zeit beibehalten.

Vergleich der Galvanisierung mit anderen Oberflächenbehandlungen

Obwohl die Galvanisierung erhebliche Vorteile bietet, ist es wichtig, sie mit anderen Verfahren wie der PVD-Titanbeschichtung 4 , die ebenfalls die Oberflächenhärte verbessert, jedoch mittels physikalischer Dampfabscheidungstechnologie.

| Behandlung | Verfahren | Vorteile |

|---|---|---|

| Galvanisieren | Elektrolyse | Härte, Abrieb- und Korrosionsbeständigkeit |

| PVD-Titanbeschichtung | Physikalische Dampfabscheidung | Harte, verschleißfeste, ästhetische Oberflächen |

| Polieren | Manuelle/mechanische Abrieb | Glatte Oberflächenbeschaffenheit |

| Sandstrahlen | Projektion von Schleifmaterial | Verbesserung der Oberflächenrauheit und Haftung |

Die richtige Oberflächenbehandlung auswählen

Bei der Auswahl der geeigneten Oberflächenbehandlung müssen Faktoren wie Materialverträglichkeit, Umgebungsbedingungen und Kosten berücksichtigt werden. Für Hersteller, die die Lebensdauer ihrer Formen bei minimalen Ausfallzeiten verlängern möchten, ist die Galvanisierung aufgrund ihrer umfassenden Schutzwirkung eine effektive Option.

Das Verständnis der jeweiligen Vorteile jeder Behandlungsmethode ermöglicht fundiertere Entscheidungen, die sowohl die Produktionseffizienz als auch die Lebensdauer der Formen optimieren. Mit der Galvanisierung stellen Sie sicher, dass Ihre Formen für hohe Produktionsvolumina geeignet sind, ohne Kompromisse bei der Qualität einzugehen.

Durch Galvanisierung wird die Oberflächenhärte der Form erhöht.WAHR

Durch die Galvanisierung wird die Oberflächenhärte durch Abscheidung von Metallen wie Chrom erhöht.

Kupfer wird bei der Galvanisierung von Formen nicht verwendet.FALSCH

Kupfer wird aufgrund seiner Leitfähigkeit und Haftfestigkeit bei der Galvanisierung verwendet.

Ist Sandstrahlen für alle Formentypen geeignet?

Sandstrahlen ist ein gängiges Oberflächenbehandlungsverfahren im Formenbau, aber ist es universell anwendbar?

Sandstrahlen ist nicht für alle Formtypen geeignet. Es reinigt zwar effektiv und erhöht die Oberflächenrauheit, kann aber empfindliche oder filigrane Formmerkmale beschädigen und eignet sich am besten für robuste Formen, die eine verbesserte Haftung und Textur erfordern.

Grundlagen des Sandstrahlens

Beim Sandstrahlen werden abrasive Materialien wie Sand mit hoher Geschwindigkeit auf eine Oberfläche aufgesprüht, um Schmutz, Oxidationsschichten und Defekte zu entfernen. Es ist bekannt dafür, die Oberflächenrauheit zu erhöhen, was die Haftung von Beschichtungen verbessert – eine entscheidende Voraussetzung in verschiedenen Fertigungsprozessen.

Vorteile des Sandstrahlens für Formen

Einer der Hauptvorteile des Sandstrahlens liegt in der Vorbereitung der Formoberfläche für nachfolgende Behandlungen. Durch der Oberflächenrauheit⁵ haften Beschichtungen wie Galvanisierung oder PVD-Titan besser, was die Haltbarkeit und Leistungsfähigkeit der Form verbessert. Dieses Verfahren ermöglicht zudem die Erzeugung spezifischer Texturen, die für bestimmte Produktästhetiken erforderlich sein können.

Mögliche Nachteile

Trotz seiner Vorteile ist Sandstrahlen nicht für alle Formen gleichermaßen geeignet. Die aggressive Wirkung des Sandstrahlens kann insbesondere bei Formen mit feinen oder komplexen Strukturen zu übermäßigem Verschleiß oder Beschädigungen führen. Es kann präzise Abmessungen verändern oder unerwünschte Oberflächenstrukturen erzeugen, was die Qualität des Endprodukts beeinträchtigen kann.

Beurteilung der Eignung des Formtyps

Bei der Entscheidung für das Sandstrahlen ist es unerlässlich, das Material und die Konstruktion der Form zu beurteilen. Robuste Formen aus widerstandsfähigen Metallen wie gehärtetem Stahl halten dem Sandstrahlen in der Regel stand. Formen mit empfindlichen Details oder solche aus weicheren Materialien erfordern jedoch möglicherweise schonendere Oberflächenbehandlungen.

Tabelle: Formentypen und Eignung zum Sandstrahlen

| Formmaterial | Eignung für Sandstrahlen | Notizen |

|---|---|---|

| Gehärteter Stahl | Hoch | Ideal zum Aufrauen von Oberflächen; verbessert die Haftung |

| Aluminium | Medium | Mit Vorsicht verwenden; Gefahr von Oberflächenbeschädigung |

| Plastik | Niedrig | Im Allgemeinen ungeeignet; kann zu Verformungen führen |

| Aufwendige Designs | Niedrig | Vermeiden; Gefahr der Beschädigung von Bauteilen |

Alternativen zum Sandstrahlen

Für Formen, die sich nicht zum Sandstrahlen eignen, sind Alternativen wie chemisches Ätzen oder Polieren möglicherweise besser geeignet. Mit diesen Methoden lassen sich ähnliche Ergebnisse erzielen, ohne die Formstabilität zu beeinträchtigen.

Zusammenfassend lässt sich sagen, dass Sandstrahlen zwar ein effektives Mittel zur Oberflächenbehandlung von Formen darstellt, es aber unerlässlich ist, vor der Anwendung die spezifischen Eigenschaften jedes Formtyps zu berücksichtigen.

Durch Sandstrahlen wird die Haftung auf der Formoberfläche verbessert.WAHR

Durch Sandstrahlen wird die Oberflächenrauheit erhöht, wodurch die Haftung der Beschichtung verbessert wird.

Kunststoffformen eignen sich ideal zum Sandstrahlen.FALSCH

Kunststoffformen sind aufgrund der Verformungsgefahr für das Sandstrahlen ungeeignet.

Wie beeinflussen die SPI- und VDI-Normen die Wahl der Oberflächenbehandlung?

Um sich im Dschungel der Oberflächenbehandlungen für Spritzgussformen zurechtzufinden, ist es notwendig, Industriestandards wie SPI und VDI zu verstehen.

Die Normen von SPI und VDI legen die Oberflächenbeschaffenheit von Spritzgussformen fest und beeinflussen die Wahl der Polier- und Texturierungstechniken. Diese Normen tragen zur Sicherstellung von Konsistenz und Qualität bei und wirken sich auf die ästhetischen und funktionellen Eigenschaften der Formteile aus.

SPI- und VDI-Standards verstehen

Der Verband der Kunststoffindustrie (SPI) und der Verein Deutscher Maschinen- und Anlagenbau (VDI) stellen Richtlinien für Oberflächenveredelungen bereit, die für die Bestimmung der Formbehandlung von entscheidender Bedeutung sind.

SPI-Standards

Der SPI-Standard klassifiziert Oberflächen von Formen in die Klassen A, B, C und D, wobei jede Klasse spezifische Rauheitsparameter aufweist. Zum Beispiel:

| SPI-Note | Polierverfahren | Oberflächenrauheit (µm) |

|---|---|---|

| A-1 | 6000er Diamant-Gesso | 0.012-0.025 |

| A-2 | 3000er Diamantputz | 0.025-0.05 |

| D-1 | Mit groben Glasperlen sandgestrahlt | 0.80-1.00 |

Diese Qualitätsstufen helfen Herstellern, die geeigneten Behandlungen je nach gewünschter Oberflächenqualität auszuwählen. Das Polieren von Spritzgussteilen (Stufe 7) verbessert die Oberflächengüte von optischen Linsen oder hochwertiger Elektronik.

VDI-Normen

Die VDI-Richtlinien konzentrieren sich auf die Texturierung und bieten eine Skala von VDI 12 bis VDI 42, wobei jede Skala eine definierte Rauheit aufweist.

| VDI-Ebene | Oberflächenbehandlung | Oberflächenrauheit (µm) |

|---|---|---|

| VDI 12 | Ölstein, niedrig poliert | 0.40 |

| VDI 18 | Mit groben Glasperlen sandgestrahlt | 0.80 |

| VDI 30 | #24 Oxidstrahlen | 3.15 |

Auswirkungen von Normen auf die Wahl der Oberflächenbehandlung

-

Polieren : Die Wahl zwischen verschiedenen SPI-Qualitäten hängt von den ästhetischen und funktionalen Anforderungen des Endprodukts ab. Höhere Qualitäten wie A-1 bieten spiegelglatte Oberflächen, ideal für Produkte, die Klarheit oder Reflexion erfordern, während niedrigere Qualitäten für Alltagsgegenstände geeignet sind.

-

Texturierung : VDI-Normen regeln Texturierungsverfahren wie das chemische Ätzen 8 . Die Entscheidung für eine bestimmte VDI-Stufe hängt davon ab, wie viel Reibung oder Textur benötigt wird.

-

Materialverträglichkeit : Beide Normen berücksichtigen materialspezifische Eigenschaften und stellen sicher, dass Oberflächenbehandlungen mit den Materialeigenschaften abgestimmt sind, um eine Degradation oder unerwünschte Wechselwirkungen zu verhindern.

-

Kostenüberlegungen : Höhere Präzision und glattere Oberflächen sind oft mit höheren Kosten verbunden. Hersteller müssen diese gegen den Marktwert des Produkts und dessen Verwendungszweck abwägen.

Praktische Anwendungen und Entscheidungsfindung

Bei der Wahl zwischen den Standards SPI und VDI müssen Hersteller Folgendes berücksichtigen:

- Anforderungen an den Endgebrauch : Produkte, die eine ansprechende Optik oder bestimmte haptische Eigenschaften erfordern, benötigen möglicherweise hochwertigere Oberflächen.

- Produktionsvolumen : Bei größeren Serien könnten Oberflächenbehandlungen von Vorteil sein, die die Lebensdauer der Form erhöhen und den Wartungsaufwand reduzieren.

- Kosten-Nutzen-Analyse : Es ist entscheidend, die Kosten hochwertiger Oberflächen gegen deren funktionale Vorteile abzuwägen.

Das Verständnis dieser Standards ist unerlässlich für die Optimierung von Oberflächenbehandlungsstrategien für Formen und beeinflusst letztendlich die Produktqualität und die Fertigungseffizienz.

SPI Grade A-1 bietet eine spiegelglatte Oberfläche.WAHR

SPI Grade A-1 verwendet 6000er Diamant-Gesso, was zu einer spiegelähnlichen Oberfläche führt.

VDI Level 30 führt zu einer besonders glatten Oberflächenbeschaffenheit.FALSCH

VDI Level 30 ist gröber, da es mit #24 Oxidstrahlmittel bearbeitet wird, was nicht die glatteste Oberfläche ergibt.

Abschluss

Die Verbesserung der Werkzeugleistung durch effektive Oberflächenbehandlungen ist entscheidend für eine optimierte Produktion. Prüfen Sie Optionen wie Polieren und Galvanisieren, um Ihren Anforderungen gerecht zu werden und Produktqualität sowie Kosteneffizienz zu gewährleisten.

-

Informieren Sie sich über die SPI-Standards, um gleichbleibende und hochwertige Oberflächen zu gewährleisten: Der VDI-3400-Standard dient hauptsächlich als Referenz für die Oberflächenrauheit (Schwerpunkt: „RAU“). SPI Finish ist vorwiegend für die Formpolitur vorgesehen (Schwerpunkt: „GLATT“). Obwohl sie … ↩

-

Erfahren Sie, wie Polieren die Produktqualität und die Lebensdauer Ihrer Formen verbessert: Durch Polieren wird die gewünschte Oberflächengüte von Kunststoff erzielt. Klicken Sie hier, um mehr über die verschiedenen Polierverfahren für Spritzgussteile zu erfahren! ↩

-

Erfahren Sie, wie die Galvanisierung die Lebensdauer von Formen durch Abriebfestigkeit verlängert: Künstler nutzen die Galvanisierung häufig, um natürliche, zum Verfall neigende Elemente wie Blätter zu konservieren und sie in haltbarere Kunstwerke zu verwandeln. ↩

-

Vergleichen Sie PVD und Galvanisierung hinsichtlich der Haltbarkeit: Die physikalische Gasphasenabscheidung (PVD) ist eine immer beliebtere Alternative zur Galvanisierung, die zudem die Abriebfestigkeit erhöht und das Entformen erleichtert. ↩

-

Erfahren Sie, wie Sandstrahlen die Oberflächenhaftung effektiv verbessert: Änderungen des Strahldrucks führten zu den größten Veränderungen der Oberflächenrauheit; die höchsten Rauheitswerte wurden mit … erzielt ↩

-

Entdecken Sie, wie chemisches Ätzen eine Alternative zum Sandstrahlen bietet: Chemisches Ätzen ist ein Gravurverfahren, bei dem unter hohem Druck und hoher Temperatur ein chemisches Spray eingesetzt wird, um Material abzutragen und so ein dauerhaftes geätztes Bild zu erzeugen ↩

-

Erfahren Sie, wie verschiedene Poliertechniken die SPI-Standards erfüllen: Texas Injection Molding verwendet diese SPI-Formpolierstandards, um Formpolieroberflächen für verschiedene Anwendungen, Führungen und Oberflächen zu spezifizieren. ↩

-

Entdecken Sie die chemischen Ätzverfahren gemäß VDI-Normen: In den letzten Jahren erzielen Formenbauer VDI-3400-Texturen durch chemisches Ätzen nach dem Formenpolieren. Dadurch lässt sich eine gleichmäßige Oberflächenstruktur gemäß VDI-3400-Norm erzielen. ↩

-

Strategien zur Verbesserung der Formbeständigkeit und Produktqualität: Galvanisierung (Verchromung, stromlose Vernickelung, Nickel-Bor-Nitrid) · Physikalische Gasphasenabscheidung … ↩