Gasspuren sind ein weit verbreiteter Defekt bei Injektionsformeln, der sich als Streifen, Verbrennungen oder Brennpunkte auf der Oberfläche geformter Teile manifestiert. Diese Mängel entstehen aus eingeschlossenen Gasen - wie Luft-, Wasserdampf- oder Zersetzungsgasen -, die während des Injektionsprozesses nicht aus der Form entkommen. Das Vorhandensein von Gasmarkierungen 1 mars nicht nur die ästhetische Qualität des Teils, sondern kann auch seine strukturelle Integrität beeinträchtigen, was es zu einem kritischen Anliegen für die Hersteller macht.

In Branchen, in denen Oberflächenfinish und Teilstärke von größter Bedeutung sind, wie beispielsweise Automobil-, Konsumgüter- und medizinische Geräte, können Gasspuren aufgrund der Notwendigkeit von Nacharbeiten oder Schrott von fehlerhaften Teilen zu erhöhten Produktionskosten führen. Das Verständnis der Ursachen und Auswirkungen von Gasmarken ist für die Optimierung des Injektionsformprozesses 2 und der Gewährleistung hochwertiger Ergebnisse von wesentlicher Bedeutung.

Gasspuren sind ein signifikanter Defekt beim Injektionsformen.WAHR

Sie beeinflussen sowohl das Aussehen als auch die Stärke geformter Teile, was zu potenziellen Produktversagen führt.

In diesem Artikel werden wir die Ursachen von Gasspuren, ihre Auswirkungen auf den Injektionsformprozess und wirksame Strategien zur Minderung von Strategien untersuchen. Wir werden auch untersuchen, wie gasunterstützte Injektionsformung 3 mit herkömmlichen Methoden zur Bewältigung dieser Herausforderungen verglichen wird.

- 1. Was sind Gasspuren beim Injektionsforming?

- 2. Was verursacht Gasspuren beim Injektionsforming?

- 3. Wie wirken sich Gasflecken auf den Spritzgussprozess aus?

- 4. Was sind die Minderungsstrategien für Gasmarken?

- 5. Welche Anwendungen und Branchen sind von Gasspuren betroffen?

- 6. Wie vergleicht sich gasunterstütztes Injektionsleisten?

- 7. Abschluss

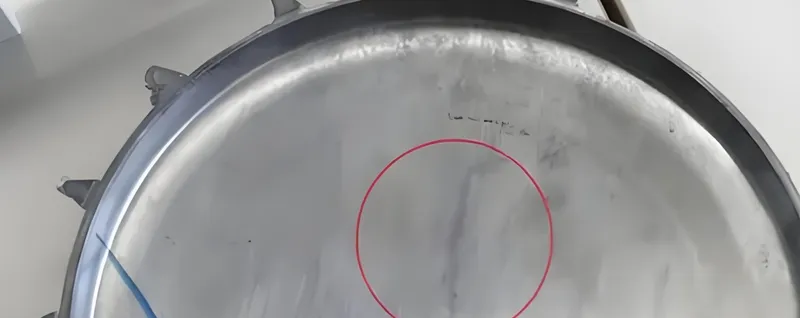

Was sind Gasspuren beim Injektionsforming?

Gasmarkierungen sind Oberflächendefekte, die während des Injektionsformprozesses auftreten, wenn Gase in der Formhöhle eingeschlossen werden. Diese Gase können aus verschiedenen Quellen stammen, einschließlich Luft in der Form, Feuchtigkeit im Kunststoffmaterial oder Gase, die durch die Zersetzung des Kunststoffs während des Erhitzens erzeugt werden. Wenn der geschmolzene Kunststoff in die Form injiziert wird, werden diese Gase komprimiert und können sichtbare Streifen oder Verbrennungen auf der Oberfläche des Teils erzeugen.

Gasspuren sind ein häufiger Defekt beim Injektionsformen.WAHR

Sie treten aufgrund von eingeschlossenen Gasen während des Formprozesses auf und betreffen viele Branchen.

Gasspuren sind besonders problematisch, da sie nicht nur die visuelle Anziehungskraft des Teils beeinflussen, sondern auch zugrunde liegenden Problemen im Formprozess aufnehmen können, die die mechanischen Eigenschaften des Teils beeinträchtigen können.

Was verursacht Gasspuren beim Injektionsforming?

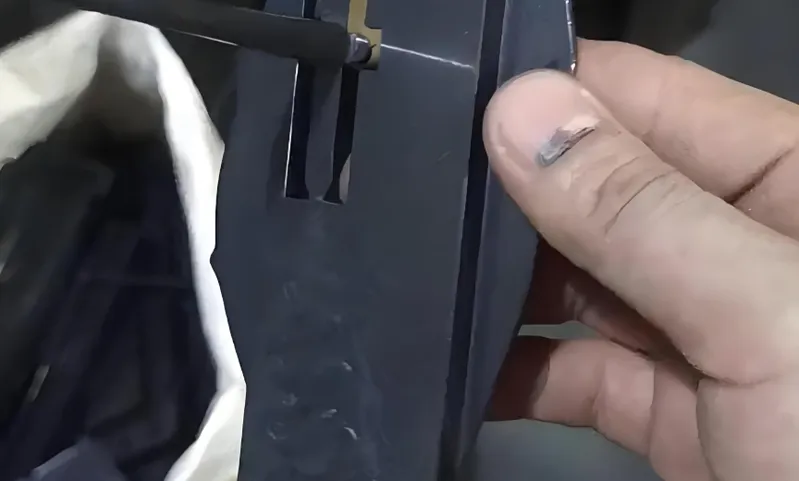

Mehrere Faktoren können zur Bildung von Gasspuren beim Injektionsform beitragen. Diese Ursachen können basierend auf Geräten, Schimmelpilzdesign 4 , Produktionsprozessen 5 , Materialien, Umgebungsbedingungen und Schmelzflusseigenschaften kategorisiert werden.

| Ursache Kategorie | Beschreibung | Beispielprobleme |

|---|---|---|

| Ausrüstung | Nichtübereinstimmung in Maschinenkapazität oder -gestaltung | Kleine Düsenlöcher, unsachgemäßes Schraubendesign |

| Schimmel-Auspuff | Schlechtes Entlüftungsdesign oder Wartung | Verstopfte Lüftungsschlitze, fehlgeleitete Einsätze |

| Produktionsprozess | Falsche Injektionsparameter | Hochdruck/Geschwindigkeit und niedrige Geschwindigkeit, die Kühlung verursacht |

| Materialbezogen | Feuchtigkeit oder thermische Zersetzung | Nassmaterialien, überhitzte PC/ABS |

| Umweltfreundlich | Externe Bedingungen, die Schimmel betreffen | Hohe Luftfeuchtigkeit, die Dampf verursacht |

| Schmelzefluss | Gaseinschluss in Schmelze oder Schimmel | Schlechte Gasflucht während der Füllung |

Die ordnungsgemäße Schimmelpilzlüftung ist entscheidend, um Gasspuren zu verhindern.WAHR

Unzureichende Entlüftungsgase, die zu Mängel führen.

Jede dieser Kategorien umfasst spezifische Probleme, die zu Gaseinschluss führen können. Beispielsweise können Geräte-Ursachen möglicherweise die Verwendung einer Maschine mit unzureichender Kapazität umfassen, während materielle Ursachen die Verwendung von Kunststoffen, die nicht ausreichend getrocknet sind, beinhalten könnten.

Wie wirken sich Gasflecken auf den Spritzgussprozess aus?

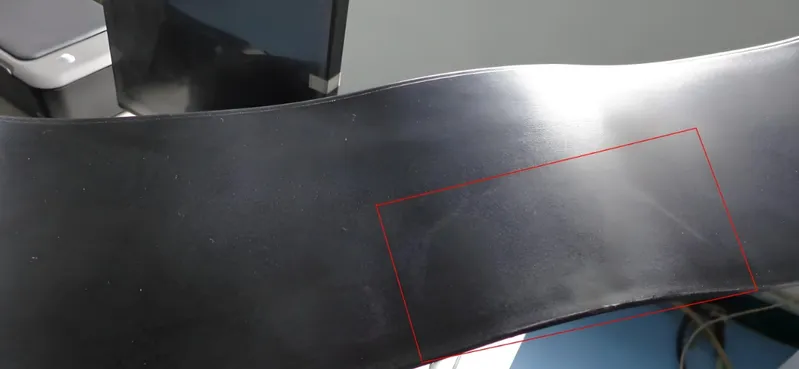

Gasspuren haben einen vielfältigen Einfluss auf den Injektionsformprozess, was sowohl die Qualität des Endprodukts als auch die Effizienz der Produktion beeinflusst.

-

Produktqualität 6 : Gasmarken 7 kann die strukturelle Integrität des Teils schwächen und es anfälliger für ein Versagen unter Stress. Darüber hinaus können die visuellen Defekte den Teil für Anwendungen ungeeignet machen, bei denen das Erscheinungsbild kritisch ist.

-

Produktionseffizienz 8 : Das Auftreten von Gasmarken erfordert häufig Anpassungen des Formprozesses, wie z. In schweren Fällen müssen defekte Teile möglicherweise überarbeitet oder verschrottet werden, was zu erhöhten Materialverschwendung und Produktionskosten führt.

Gasspuren können zu erhöhten Produktionskosten führen.WAHR

Defekte Teile erfordern möglicherweise Nacharbeiten oder Schrott, Zeit und Materialien.

Darüber hinaus können Gasmarken auf breitere Prozessprobleme wie unsachgemäße Materialhandhabung oder suboptimale Maschineneinstellungen hinweisen, die einen Kaskadierungseffekt auf die Gesamtproduktionsqualität haben können.

Was sind die Minderungsstrategien für Gasmarken?

Um Gasmarken zu minimieren oder zu beseitigen, können Hersteller mehrere Strategien anwenden, die sich auf die Verbesserung des Schimmelpilzdesigns, die Optimierung von Prozessparametern und die Gewährleistung der materiellen Qualität anwenden.

| Strategie | Beschreibung |

|---|---|

| Schimmelpilzlüftung verbessern9 | Fügen Sie den Entlüftungskanäle hinzu oder löschen Sie, damit Gas aus der Formhöhle entweichen kann. |

| Injektionsparameter optimieren10 | Stellen Sie die Einspritzgeschwindigkeit und den Druck ein, um die Gaskompression zu verhindern, und sorgen Sie für einen reibungslosen Durchfluss. |

| Trockenmaterial | Entfernen Sie die Feuchtigkeit vor dem Formen, um die Dampfbildung zu verhindern. |

| Verwenden Sie gasunterstütztes Injektionsleisten11 | Gas injizieren, um geschmolzene Kunststoff zu schieben, wodurch Defekte wie Spülenmarkierungen und Verzerrungen reduziert werden. |

Richtige Prozessanpassungen können die Gasspuren minimieren.WAHR

Durch die Optimierung von Entlüftung, Injektionsparametern und Materialvorbereitung können die Hersteller das Auftreten von Gasspuren verringern.

Diese Strategien erfordern ein gründliches Verständnis des spezifischen Formteils und der verwendeten Materialien. Beispielsweise müssen feuchtigkeitsempfindliche Materialien wie Nylon verlängerte Trocknungszeiten erfordern, während komplexe Teilgeometrien möglicherweise zusätzliche Entlüftungskanäle erfordern.

Welche Anwendungen und Branchen sind von Gasspuren betroffen?

Gasmarken sind ein kritisches Problem in mehreren Branchen, in denen Injektionsformteile verwendet werden, um Teile mit hohen ästhetischen und funktionellen Anforderungen zu erzeugen.

-

Automobilindustrie : Komponenten wie Dashboards und Innenpaneele erfordern sowohl für die Ästhetik als auch für die Haltbarkeit makellose Oberflächen.

-

Konsumgüter : Elektronikgehäuse und Haushaltsgeräte erfordern hochwertige Oberflächen, um die Verbraucher anzusprechen.

-

Medizinprodukte : Teile müssen strenge Standards für Aussehen und Kraft erfüllen, um Sicherheit und Funktionalität zu gewährleisten.

-

Komplexe Geometrien : Teile mit dicken Abschnitten oder komplizierten Konstruktionen sind besonders anfällig für Gasfallen, was das Risiko von Gasspuren erhöht.

Gasmarken sind ein wesentliches Problem in der Automobilindustrie.WAHR

Sie beeinflussen die ästhetische Qualität von Innenkomponenten, was ein wichtiges Verkaufsargument ist.

In diesen Branchen kann das Vorhandensein von Gasmarken zu Produkten, erhöhten Kosten und potenziellen Sicherheitsrisiken führen, was ihre Prävention zu einer oberen Priorität macht.

Wie vergleicht sich gasunterstütztes Injektionsleisten?

Gas-assistiertes Injektionsformen ist eine alternative Technologie, die dazu beitragen kann, einige der Probleme im Zusammenhang mit herkömmlichem Injektionsform zu mildern, einschließlich Mängel wie Spülenmarkierungen und Verzerrungen. Die Auswirkungen auf die Gasmarken sind jedoch speziell weniger direkt.

| Technologie | Vorteile | Nachteile |

|---|---|---|

| Traditionelle Injektion | Einfachere Geräte, niedrigere Anfangskosten, geeignet für gleichmäßige Teile | Anfällig für Defekte wie Gasspuren, höhere materielle Verwendung, längere Zykluszeiten |

| Gasunterstützte Injektion | Reduziert Defekte wie Spülenspuren, spart Material, schnellere Zyklen, bessere Stabilität | Höhere Gerätekosten, komplexes Design, eingeschränkte Anwendbarkeit |

Gasunterstütztes Injektionsleisten kann den Materialverbrauch verringern.WAHR

Durch die Verwendung von Gas, um Teile auszuhucken, wird weniger Kunststoff benötigt, wodurch die Kosten gesenkt werden.

Während gasunterstützte Injektionsformteile mehrere Vorteile bieten, handelt es sich nicht um eine direkte Lösung zur Vorbeugung von Gasspuren. Stattdessen ist es effektiver, andere Mängel zu verwalten und die Teilqualität in bestimmten Anwendungen zu verbessern.

Abschluss

Gasspuren sind eine erhebliche Herausforderung beim Injektionsform, was sowohl die Qualität des Endprodukts als auch die Effizienz des Herstellungsprozesses beeinflusst. Durch das Verständnis der Ursachen von Gasmarken und der Umsetzung wirksamer Minderungsstrategien - wie bei der Verbesserung der Schimmelpilze, der Optimierung von Injektionsparametern und der Gewährleistung der Materialtrockenheit können Hersteller das Auftreten dieser Defekte verringern und die Gesamtproduktionsergebnisse verbessern.

In Branchen, in denen Präzision und Erscheinungsbild kritisch sind, ist die Bekämpfung von Gasmarken für die Aufrechterhaltung der Wettbewerbsfähigkeit und die Erfüllung der Kundenerwartungen von wesentlicher Bedeutung. Wenn die Technologie voranschreitet, kann die Erforschung alternativer Methoden wie gasunterstütztes Injektionsformproben zusätzliche Vorteile bieten, obwohl es sich nicht um ein Allheilmittel für alle Formfehler handelt.

-

Das Verständnis von Gasmarken ist für die Hersteller von entscheidender Bedeutung, um die Produktqualität zu verbessern und die mit Mängeln verbundenen Kosten zu senken. ↩

-

Die Optimierung des Injektionsformprozesses kann die Produktqualität erheblich verbessern und Abfall verringern, wodurch es für Hersteller unerlässlich ist. ↩

-

Entdecken Sie die Vorteile von gasunterstütztem Injektionsleisten und wie sie die Produktionseffizienz und -qualität verbessern können. ↩

-

Die Erkundung von Schimmelpilzdesign -Auswirkungen kann zu besseren Designs und weniger Produktionsfehlern führen. ↩

-

Das Erlernen von Best Practices in Produktionsprozessen kann die allgemeine Effektivität der Fertigung verbessern. ↩

-

Durch die Erforschung dieses Themas kann Herstellern ihre Produktqualität verbessern und Defekte reduzieren, die durch Gasspuren verursacht werden. ↩

-

Das Verständnis von Gasmarken ist entscheidend für die Verbesserung der Produktqualität und der Produktionseffizienz bei Injektionsformprozessen. ↩

-

Das Erlernen von Strategien zur Verbesserung der Produktionseffizienz kann zu Kosteneinsparungen und besserem Ressourcenmanagement im Fertigung führen. ↩

-

Erforschen Sie diesen Link, um effektive Techniken zur Verbesserung der Formentlüftung zu erlernen, wodurch die Gasspuren in der Produktion erheblich reduziert werden können. ↩

-

Ermitteln Sie, wie die Einstellung von Injektionsparametern zu glatteren Flüssen und weniger Mängel führen kann, wodurch die Gesamtproduktqualität verbessert wird. ↩

-

Finden Sie heraus, wie gasunterstütztes Injektionsformmodeln Mängel wie Spülen und Verkennen minimieren kann, wodurch die Integrität des Endprodukts verbessert wird. Auf Defekte und Verbesserung der Effizienz und der Produktqualität. ↩