Kunststoffeinspritzformung ist ein Eckpfeiler der modernen Herstellung, die die Herstellung komplexer Kunststoffteile mit hoher Präzision und Effizienz ermöglicht. Im Zentrum dieses Prozesses befindet sich die Injektionsformmaschine, deren Kapazität die Größe, Komplexität und das Volumen von Teilen bestimmt, die erzeugt werden können. Das Verständnis der Kapazität dieser Maschinen ist für die Hersteller von entscheidender Bedeutung, um die richtigen Geräte für ihre Bedürfnisse auszuwählen. In diesem Artikel befassen wir uns mit den Feinheiten der Injektionsformmaschinenkapazität 1 und untersuchen ihre Definitionen, Klassifizierungen, Anwendungen und technischen Details. Egal, ob Sie ein erfahrener Fachmann oder neu auf diesem Gebiet sind, dieser umfassende Leitfaden wird Sie mit dem Wissen ausstatten, fundierte Entscheidungen über Injektionsformtechnologie zu treffen.

Injektionsformmaschinen variieren stark in Kapazität, gemessen an der Klemmkraft 2 (10 bis 2.200 Tonnen) und der Schussgröße 3 (einige Gramm bis über 10.800 Gramm) und bestimmen die Größe und das Volumen der Teile, die sie produzieren können.

Das Verständnis der Maschinenkapazität ist für die Optimierung der Produktion und die Gewährleistung der Teilqualität von wesentlicher Bedeutung. Tiefern Sie tiefer, um zu untersuchen, wie unterschiedliche Maschinentypen und -materialien die Kapazität und Anwendungen beeinflussen.

Injektionsformteile sind der kostengünstigste Verfahren für die Produktion von Kunststoff-Teilen mit hohem Volumen.WAHR

Aufgrund seiner hohen Automatisierung und der Fähigkeit, komplexe Teile schnell zu produzieren, reduziert das Injektionsform die Kosten pro Stück erheblich in großen Produktionsläufen.

Alle Kunststoffmaterialien können mit jeder Injektionsformmaschine verarbeitet werden.FALSCH

Unterschiedliche Materialien haben spezifische Verarbeitungsanforderungen wie Temperatur und Druck, die möglicherweise spezielle Maschinen oder Konfigurationen erfordern.

- 1. Was ist die Kapazität einer plastischen Injektionsformmaschine?

- 2. Was sind die typischen Anwendungen von Injektionsformmaschinen?

- 3. Was sind die Vor- und Nachteile von Injektionsformen im Vergleich zu anderen Prozessen?

- 4. Was ist der volle Workflow des Injektionsformprozesses?

- 5. Wie wirken sich verschiedene Materialien auf die Maschinenkapazität aus?

- 6. Was sind die wichtigsten Konstruktionsüberlegungen für das Injektionsformen?

- 7. Wie kann ich entscheiden, ob das Injektionsforming der richtige Prozess ist?

- 8. Was sind die damit verbundenen Technologien beim Injektionsforming?

- 9. Abschluss

Was ist die Kapazität einer plastischen Injektionsformmaschine?

Die Kapazität einer plastischen Injektionsformmaschine wird hauptsächlich durch zwei Schlüsselparameter definiert: Klemmkraft und Schussgröße.

-

Klemmkraft 4 : Dies ist die von der Maschine angewendete Kraft, um die Form während des Injektionsprozesses geschlossen zu halten. In Tonnen gemessen, bestimmt es die maximale Größe der verwendeten Form. Eine höhere Klemmkraft ermöglicht größere Formen und folglich größere Teile.

-

Schussgröße : Auch als Injektionskapazität 5 , bezieht sich dies auf die maximale Menge an Kunststoff, die in einem Zyklus in die Form injiziert werden kann. Typischerweise in Unzen oder kubischen Zentimetern (wenn auch manchmal in Gramm), beeinflusst es das Volumen und das Gewicht des produzierten Teils.

Diese beiden Faktoren definieren zusammen die Fähigkeit der Maschine, Teile unterschiedlicher Größen und Komplexität zu erzeugen. Zum Beispiel kann eine Maschine mit einer Klemmkraft von 100 Tonnen und einer Schussgröße von 10 Unzen für kleine bis mittelgroße Teile geeignet sein, während eine Maschine mit 500 Tonnen und 50 Unzen größere Komponenten verarbeiten kann.

Klassifizierung von Injektionsformmaschinen

Injektionsformmaschinen können anhand ihres Kapazitäts- und Antriebssystems klassifiziert werden.

-

Durch Kapazität:

-

Kleine Maschinen : Normalerweise haben eine Klemmkraft von bis zu 100 Tonnen und werden zum Erstellen von kleinen Teilen wie Kappen, Verschlüssen und medizinischen Geräten verwendet.

-

Mittlere Maschinen : reichen von 100 bis 500 Tonnen und eignen sich für mittelgroße Teile wie Automobilkomponenten und Konsumgüter.

-

Große Maschinen : Haben Sie eine Klemmkraft über 500 Tonnen und werden für große Teile wie Gerätegehäuse und industrielle Komponenten verwendet.

-

-

Nach Antriebssystem:

-

Hydraulikmaschinen 6 : Verwenden Sie Hydraulikpumpen, um Klemmkraft und Injektionsdruck zu erzeugen. Sie sind robust und für Anwendungen mit hoher Kraft geeignet, können aber energieintensiv sein.

-

Elektrische Maschinen 7 : Nutzen Sie Elektromotoren für alle Bewegungen und bieten höhere Präzision, Energieeffizienz und schnellere Zykluszeiten. Sie eignen sich ideal für saubere Umgebungen und Präzisionsformen.

-

Hybridmaschinen : Kombinieren Sie hydraulische und elektrische Systeme, um Leistung und Energieeffizienz auszugleichen und für verschiedene Anwendungen vielseitig zu vielseitig.

Das Verständnis dieser Klassifikationen hilft den Herstellern, die geeignete Maschine für ihre spezifischen Produktionsanforderungen auszuwählen.

Hydraulikmaschinen sind energieeffizienter als elektrische Maschinen.FALSCH

Elektrische Maschinen sind im Allgemeinen energieeffizienter aufgrund ihrer genauen Kontrolle und des reduzierten Energieverbrauchs während der Leerlaufzeiten.

Die Maschinenkapazität beeinflusst direkt die Größe und Komplexität von Teilen, die erzeugt werden können.WAHR

Größere Klemmkraft und Schussgröße ermöglichen die Produktion größerer und komplizierterer Teile.

Was sind die typischen Anwendungen von Injektionsformmaschinen?

Injektionsformteile werden in einer Vielzahl von Branchen verwendet, die jeweils einzigartige Anforderungen an die Maschinenkapazität haben.

Injection -Formteile werden in Automobil-, Verpackungs-, Konsumgüter- und medizinischen Industrien verwendet, wobei die Maschinenkapazität auf die Größe, Komplexität und das Produktionsvolumen zugeschnitten sind.

| Industrie | Typische Maschinenkapazität | Notizen |

|---|---|---|

| Automobil | Mittel bis groß (100-2.200 Tonnen) | Für Teile wie Dashboards und Stoßstangen |

| Verpackung | Klein bis mittel (10-500 Tonnen) | Hochgeschwindigkeitsproduktion für Kappen und Behälter |

| Konsumgüter | Klein bis groß (10-1.000 Tonnen) | Variiert je nach Teilgröße und Volumen |

| Medizinische Geräte | Klein bis mittel (10-100 Tonnen) | Präzision und Sauberkeit sind kritisch |

Automobilindustrie

Erzeugt Teile wie Dashboards, Stoßstangen und Innenkomponenten, die häufig mittelgroße bis große Maschinen mit hoher Klemmkraft erforderlich sind, um große Formen aufzunehmen und die Teilfestigkeit zu gewährleisten.

Verpackungsindustrie

Stellt Artikel wie Kappen, Behälter und Schließungen her. In der Regel werden kleine bis mittlere Maschinen verwendet, wobei sich die Hochgeschwindigkeitsproduktion und Präzision konzentrieren.

Konsumgüter

Beinhaltet Produkte wie Spielzeug, Haushaltsgegenstände und Elektronikgehäuse. Die Maschinenkapazität variiert je nach Größe und Produktionsvolumen.

Medizinische Geräte

Benötigt Maschinen, die kleine, präzise Teile mit engen Toleranzen erzeugen, häufig in Reinigungsumgebungen. Elektromaschinen werden für ihre Präzision und Sauberkeit bevorzugt.

Beispielsweise kann ein Unternehmen, das Automobil-Dashboards produziert, eine 500-Tonnen-Maschine mit einer großen Schussgröße verwendet, während ein Hersteller von Medizinprodukten sich für eine 50-Tonnen-elektrische Maschine für Spritzenkomponenten entscheidet.

Injektionsformteile eignen sich nur für die Produktion mit hoher Volumen.FALSCH

Obwohl ideal für hohe Volumina, kann auch Injektionsformteile für mittelgroße Läufe verwendet werden, insbesondere bei kostengünstigen Schimmelpilzmaterialien wie Aluminium.

Die Maschinenkapazität ist der einzige Faktor bei der Bestimmung der Produktionseffizienz.FALSCH

Andere Faktoren wie Zykluszeit, Materialauswahl und Schimmeldesign beeinflussen ebenfalls erheblich die Effizienz.

Was sind die Vor- und Nachteile von Injektionsformen im Vergleich zu anderen Prozessen?

Injection Moulding bietet mehrere Vorteile gegenüber anderen Herstellungsprozessen, hat jedoch auch Einschränkungen.

Injektionsformteile zeichnen sich in der Produktion komplexer Teile mit hoher Volumen aus, haben jedoch hohe Anfangskosten und längere Vorlaufzeiten im Vergleich zu Prozessen wie 3D-Druck oder CNC-Bearbeitung.

Vorteile

-

Hochvolumenproduktion 8 : Ideal für die Massenproduktion und produziert effizient Tausende bis Millionen Teile.

-

Komplexe Geometrien : In der Lage, Teile mit komplizierten Designs und engen Toleranzen zu erstellen.

-

Material Vielseitigkeit 9 : Kann einen weiten Bereich von Thermoplastik und einigen Thermosets verarbeiten.

- Automatisierung : Hoch automatisierter Prozess senkt die Arbeitskosten und erhöht die Konsistenz.

Nachteile

-

Hohe Anfangskosten 10 : Schimmelpilzdesign und Herstellung können teuer sein, was es für die Produktion mit niedriger Volumen weniger geeignet ist.

-

Vorlaufzeit : Das Entwickeln und Testen von Formen kann eine erhebliche Zeit in Anspruch nehmen, bevor die Produktion beginnt.

-

Materialbeschränkungen : Nicht alle Materialien sind geeignet, und einige erfordern spezialisierte Maschinen.

-

Defekte : Fehler für Mängel wie Verzerrungen, Spülenspuren und Blitz, wenn die Parameter nicht optimiert werden.

Im Vergleich zur 3D-Druck- oder CNC-Bearbeitung ist die Injektionsformung für die großflächige Produktion kostengünstiger, aber weniger flexibel für Prototypen oder kleine Läufe.

Injektionsformteile können Teile mit engeren Toleranzen erzeugen als 3D -Druck.WAHR

Injektionsformteile erreicht Toleranzen, die so eng wie tausendstel Zoll sind und den meisten 3D -Druckmethoden überlegen sind.

Injection -Formteile sind immer die beste Wahl für die Produktion von Plastik -Teilen.FALSCH

Bei niedrigvolumigen oder hochmobilen Teilen können Methoden wie CNC-Bearbeitung oder 3D-Druck besser geeignet sein.

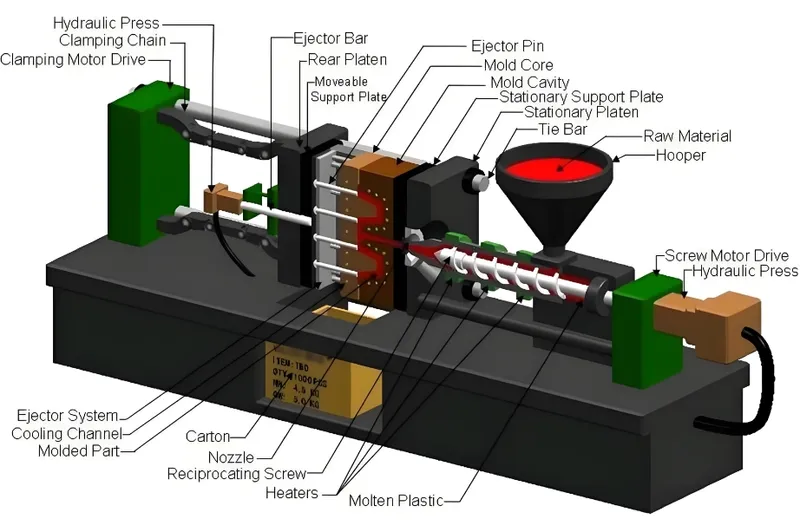

Was ist der volle Workflow des Injektionsformprozesses?

Der Injektionsformprozess besteht aus mehreren wichtigen Schritten, die jeweils eine präzise Kontrolle erfordern.

Der Injektionsformprozess umfasst das Klemmen, die Injektion, das Abkühlen und die Ausweitung, wobei jeder Schritt für die Gewährleistung der Teilqualität von entscheidender Bedeutung ist.

Spannen

Die Form ist geschlossen und mit ausreichender Kraft eingeklemmt, um den Injektionsdruck standzuhalten, was verhindert, dass sie sich während des Prozesses öffnet.

Injektion

Plastikpellets werden unter hohem Druck geschmolzen und in die Formhöhle injiziert. Zu den wichtigsten Parametern gehören die Einspritzgeschwindigkeit, den Druck und die Temperatur.

Kühlung

Der Kunststoff kühlt und verfestigt sich in der Form, wobei die Kühlzeit je nach Material, Teildicke und Schimmeldesign abhängt.

Auswurf

Die Form öffnet sich und der verfestigte Teil wird unter Verwendung von Stiften ausgeworfen, was eine vollständige Verstimmung erfordert, um eine Verformung zu vermeiden.

Die präzise Kontrolle bei jedem Schritt gewährleistet die Qualität - EG, unzureichende Klemmkraft kann Blitz verursachen, während eine unsachgemäße Abkühlung zu Verzerrungen führen kann.

Die Kühlzeit ist der längste Teil des Injektionsformzyklus.WAHR

Das Abkühlen ist in der Regel den größten Teil der Zykluszeit aus, insbesondere für dickere Teile.

Alle Injektionsformmaschinen haben die gleiche Zykluszeit.FALSCH

Die Zykluszeit variiert basierend auf Maschinengröße, Teilkomplexität und verwendeten Material.

Wie wirken sich verschiedene Materialien auf die Maschinenkapazität aus?

Die Materialauswahl wirkt sich erheblich auf den Injektionsformprozess und den Anforderungen der Maschinenkapazität aus.

Materialien wie Polypropylen (PP), Polyethylen (PE), Polystyrol (PS) und ABS werden üblicherweise verwendet, jeweils einzigartige Verarbeitungsbedürfnisse, die die Maschinenauswahl beeinflussen.

| Materialtyp | Schmelztemperatur | Notizen |

|---|---|---|

| Polypropylen (PP) | ~ 160-170 ° C. | Geringe Dichte, chemisch resistent |

| Polyethylen (PE) | ~ 120-130 ° C. | Vielseitig, für Verpackungen verwendet |

| Polystyrol (PS) | ~ 240 ° C. | Starr, für Einwegartikel verwendet |

| ABS | ~ 220 ° C. | Zäh, schlagfest |

Materielle Auswirkung

- Schmelztemperatur : Hochherzige Punktmaterialien wie Polycarbonat (~ 260 ° C) erfordern Maschinen mit verbesserten Heizkapazitäten.

-

Viskosität : Materialien mit hoher Viskosität wie PVC benötigen einen höheren Injektionsdruck, der die Auswahl des Antriebssystems beeinflusst.

-

Schrumpfung : Materialien schrumpfen variabel, wenn Sie abkühlen, Teilabmessungen und Schimmeldesign.

Beispielsweise benötigt ABS möglicherweise eine moderate Kapazität, während PVC höhere Druckfähigkeiten erfordert.

Alle Thermoplastik können mit denselben Maschineneinstellungen verarbeitet werden.FALSCH

Jedes Material erfordert spezifische Parameter wie Temperatur und Druck.

Die Materialdichte beeinflusst die Berechnung der Schussgröße.WAHR

Die Schussgröße wird basierend auf Volumen und Dichte berechnet, um sicherzustellen, dass die richtige Menge injiziert wird.

Was sind die wichtigsten Konstruktionsüberlegungen für das Injektionsformen?

Das Entwerfen von Teilen für die Injektionsform erfordert spezifische Richtlinien, um die Herstellung und Qualität zu gewährleisten.

Zu den wichtigsten Überlegungen gehören eine gleichmäßige Wandstärke, Entwurfswinkel, Vermeidung von Unterschnitten und die ordnungsgemäße Platzierung der Gate, um Mängel zu verhindern.

Design -Checkliste

-

Gleichmäßige Wandstärke : Halten Sie 1-3 mm Dicke auf, um Verrücktheiten und Spülenspuren zu vermeiden.

-

Entwurfswinkel : Geben Sie 1-2 Grad-Winkel zur einfachen Aussetzung ein.

-

Vermeiden Sie Unterschnitte : Design ohne Unterschnitte oder verwenden Sie Schimmelpilzfunktionen wie Folien.

-

Rippendesign : Verwenden Sie Rippen zur Festigkeit, ohne die Dicke zu erhöhen.

-

GATE -Standort : Optimieren Sie die Gate -Platzierung für gleichmäßige Füllung und minimale Schweißlinien.

-

Materialauswahl : Übereinstimmung Material an die Teilfunktion und die Maschinenfunktionen.

Diese Richtlinien minimieren Mängel und verbessern die Produktionseffizienz.

Eine gleichmäßige Wandstärke ist entscheidend, um Defekte zu verhindern.WAHR

Inkonsistente Dicke kann ungleichmäßige Kühlung und Mängel verursachen.

Entwurfswinkel sind beim Injektionsleisten unnötig.FALSCH

Entwurfswinkel sind für einen einfachen Teil -Auswurf von wesentlicher Bedeutung.

Wie kann ich entscheiden, ob das Injektionsforming der richtige Prozess ist?

Berücksichtigen Sie diese Kriterien, um festzustellen, ob das Injektionsleisten zu Ihren Bedürfnissen entspricht:

Injection-Formteile sind ideal für hochvolumige, komplexe Teile, entsprechen jedoch möglicherweise nicht mit niedrigem Volumen oder Prototyping-Bedürfnissen.

Prozessauswahlentscheidung

-

Produktionsvolumen : Hochvolumina (Tausende bis Millionen) bevorzugen Injektionsleisten.

-

Teilkomplexität : Komplexe Geometrien mit engen Toleranzen sind gut geeignet.

-

Materialanforderungen : Stellen Sie sicher, dass das Material kompatibel ist (Thermoplastik oder Thermosets).

-

Erstinvestition : Bewertung der Erschwinglichkeit von Schimmelpilzkosten.

-

Vorlaufzeit : Berücksichtigung der Schimmelpilzentwicklungszeit.

Die Herstellung von 100.000 Elektronikgehäusen profitiert beispielsweise von der Effizienz von Injektionsformungen.

Injection -Formteile eignen sich zum Prototyping.FALSCH

Hohe Schimmelpilzkosten machen es für das Prototyping im Vergleich zum 3D -Druck weniger wirtschaftlich.

Injektionsleisten können sowohl Thermoplastik als auch Thermosets verarbeiten.WAHR

Spezialmaschinen können Thermosets verarbeiten, obwohl Thermoplastik häufiger vorkommt.

Das Injektionsformen integriert sich in ein breiteres Produktionsökosystem.

Zu den verwandten Technologien gehören Kunststoffharzproduktion, Schimmeldesign, Montage, Veredelung und Qualitätskontrolle.

Upstream -Prozesse

-

Produktion von Kunststoffharz : Erstellen Sie rohe Pellets aus Petrochemikalien oder biobasierten Quellen.

-

Formgestaltung und Herstellung von Schimmel : Präzisionsform über CNC, EDM oder additive Herstellung.

Nachgelagerte Prozesse

-

Baugruppe : Kombinieren geformter Teile mit anderen Komponenten.

-

Finishing : Malen, Überbeamten oder Texturierung für Ästhetik oder Funktion.

-

Qualitätskontrolle : Teile auf Defekte und Spezifikationen inspizieren.

Diese ganzheitliche Sichtweise optimiert die Produktionskette.

Abschluss

Die Kapazität einer plastischen Injektionsformmaschine, die durch Klemmkraft und Schussgröße definiert ist, ist für ihre Eignung über Anwendungen von entscheidender Bedeutung. Von kleinen medizinischen Teilen bis zu großen Automobilkomponenten sorgt die richtige Kapazität effiziente, qualitativ hochwertige Produktion. Durch das Verständnis von Klassifikationen, Anwendungen und technischen Details können Hersteller die Geräte mit den Produktionszielen ausrichten. Dieser Leitfaden bietet wertvolle Erkenntnisse zum Navigieren in die Injektionsformtechnologie, egal ob Produkte oder Skalierungsbetrieb.

Tabelle 1: Vergleich der Injektionsformmaschinenstypen

| Maschinentyp | Klemmkraftbereich | Energieeffizienz | Präzision | Typische Anwendungen |

|---|---|---|---|---|

| Hydraulisch | 10 - 2.200 Tonnen | Mäßig | Gut | Automobil, industriell |

| Elektrisch | 10 - 500 Tonnen | Hoch | Exzellent | Medizin, Elektronik |

| Hybrid | 10 - 1.000 Tonnen | Hoch | Sehr gut | Konsumgüter, Verpackung |

-

Das Verständnis der Kapazität von Injektionsformmaschinen ist für die Optimierung der Produktion und die Gewährleistung der Qualität von entscheidender Bedeutung. Entdecken Sie diesen Link für eingehende Einblicke. ↩

-

Die Klemmkraft ist bei Injektionsformungen von entscheidender Bedeutung. Erfahren Sie, wie es sich auf die Qualität und Effizienz der Produktion auswirkt, indem Sie diese Ressource untersuchen. ↩

-

Die Schussgröße beeinflusst direkt das Volumen und die Qualität der erzeugten Teile. Erfahren Sie mehr über seine Bedeutung bei Injektionsformprozessen. ↩

-

Das Verständnis der Klemmkraft ist entscheidend für die Optimierung des Schimmelpilzdesigns und die Gewährleistung der Qualität bei Injektionsformprozessen. ↩

-

Das Erlernen der Injektionskapazität kann Sie bei der Auswahl der besten Maschine für Ihre Fertigungsanforderungen beantragen. ↩

-

Entdecken Sie die Vorteile von hydraulischen Maschinen beim Injektionsformeln, mit denen Sie fundierte Entscheidungen für Ihre Produktionsanforderungen treffen können. ↩

-

Erfahren Sie, wie elektrische Maschinen die Effizienz und Präzision in Formprozessen verbessern, was für die moderne Fertigung von entscheidender Bedeutung ist. ↩

-

Erforschen Sie diesen Link, um zu verstehen, wie hoch die Produktion mit hoher Volumen die Effizienz verbessern und die Kosten bei der Herstellung senken kann. ↩

-

Entdecken Sie, wie materielles Vielseitigkeit bei Injektionsformungen zu innovativen Produktdesigns und Anwendungen führen kann. ↩

-

Erfahren Sie mehr über die Auswirkungen der hohen Anfangskosten bei Injektionsformungen und wie sie sich auf Produktionsentscheidungen auswirken. ↩