Haben Sie sich jemals gefragt, wie diese alltäglichen Plastikgegenstände hergestellt werden? Tauchen wir ein in die faszinierende Welt des Spritzgießens!

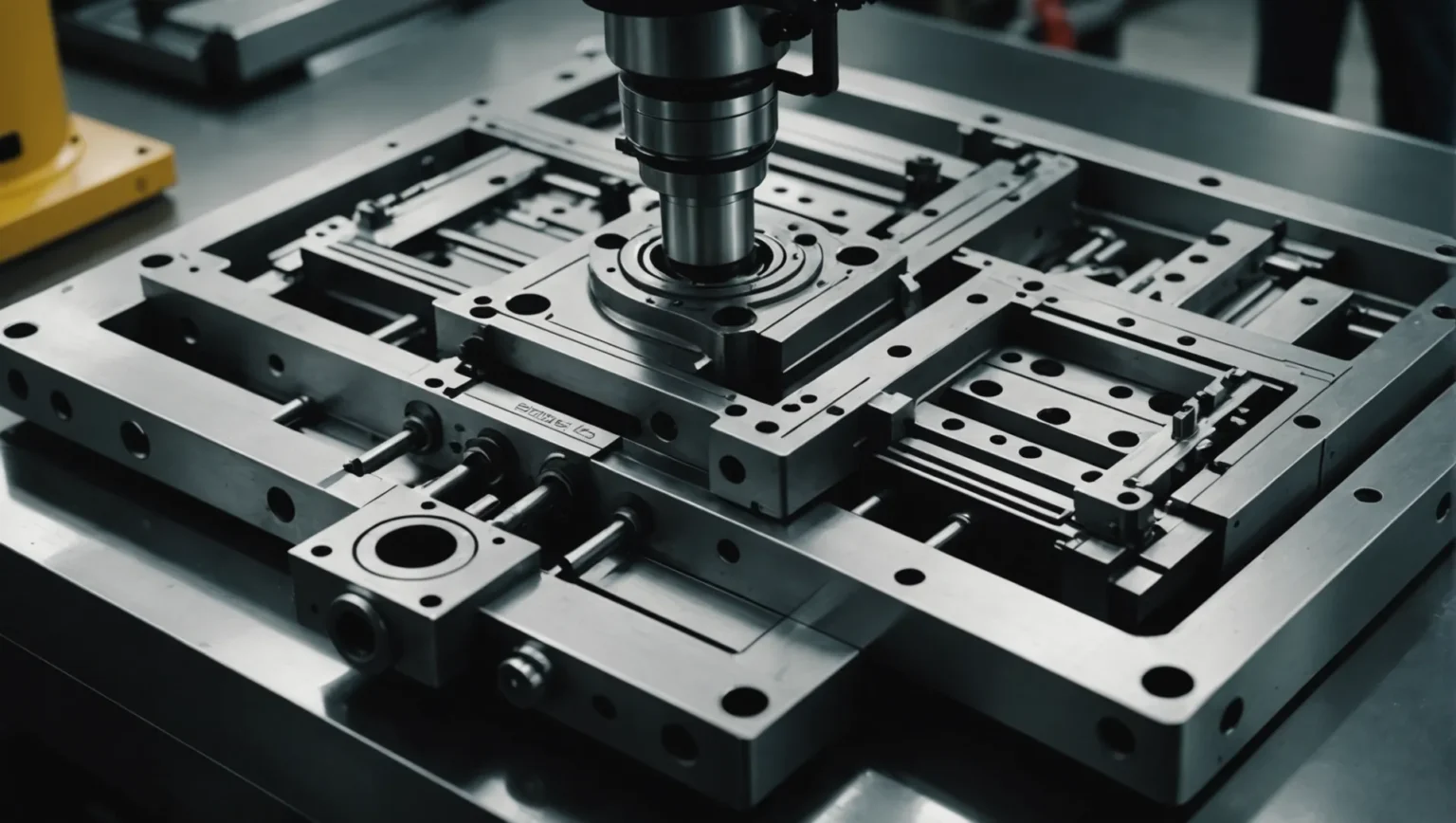

Spritzgießen ist ein grundlegender Prozess in der Fertigung, und das Verständnis seiner Komponenten ist für Präzision und Effizienz von entscheidender Bedeutung.

Aber warte! Es gibt noch viel mehr darüber zu entdecken, wie diese Komponenten zusammenarbeiten. Werfen wir einen genaueren Blick auf die einzelnen Teile und sehen wir uns ihre Bedeutung für die Herstellung hochwertiger Formprodukte an.

Der Hauptkanal steuert den Fluss der Kunststoffschmelze.WAHR

Der Hauptkanal leitet geschmolzenen Kunststoff von der Düse zum Formhohlraum.

Was sind die Schlüsselkomponenten einer Spritzgussform?

Das Verständnis der Schlüsselkomponenten einer Spritzgussform ist entscheidend für die Optimierung von Herstellungsprozessen und die Sicherstellung der Produktqualität.

Spritzgussformen bestehen aus mehreren wesentlichen Komponenten: Gießsystem, Formteile, Entformungsmechanismus, Führungsmechanismus, Kühlsystem und Abgassystem. Jedes Teil spielt eine entscheidende Rolle bei der effizienten und präzisen Formung und Herstellung von Kunststoffteilen.

Gießsystem

Das Gießsystem ist das Tor, durch das geschmolzener Kunststoff in den Formhohlraum gelangt. Es umfasst den Hauptläufer, den Zweigläufer und das Tor.

-

Hauptkanal: Fungiert als Hauptleitung zwischen der Düse der Spritzgießmaschine und der Form. Es ist von entscheidender Bedeutung für die Steuerung des Flusses der Kunststoffschmelze in die Form.

-

Branch Runner: Verteilt den geschmolzenen Kunststoff gleichmäßig auf verschiedene Hohlräume und sorgt so für eine gleichzeitige Befüllung.

-

Anschnitt: Reguliert den Eintritt der Kunststoffschmelze in die Kavität, kontrolliert die Durchflussrate und verhindert ein Überlaufen.

Formteile

Diese Komponenten bestimmen die Form des Endprodukts, indem sie sowohl Innen- als auch Außenflächen bilden.

-

Stempel (Kern): Verantwortlich für die Formung der Innenfläche des Kunststoffteils. Es wird auf der beweglichen Seite der Form installiert und arbeitet mit der konkaven Form zusammen.

-

Konkave Form (Hohlraum): Formt die Außenfläche. Auf der Seite der festen Form positioniert, ergänzt es den Stempel, um die gewünschte Form zu erzeugen.

Entformungsmechanismus

Dieser Mechanismus stellt sicher, dass fertige Teile effizient aus der Form ausgeworfen werden.

-

Auswerfer: Erleichtert das Entfernen von Formteilen aus dem Stempel durch Herausdrücken.

-

Druckplatte: Arbeitet mit dem Auswerfer zusammen, um Teile vollständig aus dem Formhohlraum auszuwerfen.

Führungsmechanismus

Unverzichtbar für die Aufrechterhaltung der Ausrichtung und Genauigkeit beim Öffnen und Schließen der Form.

-

Führungssäule: Richtet die beweglichen und festen Formen aus und gewährleistet so eine präzise Bewegung.

-

Führungshülse: Arbeitet mit der Führungssäule zusammen, um die Bewegungsgenauigkeit aufrechtzuerhalten.

Kühlsystem

Reguliert die Temperatur in der Form, um Qualität und Effizienz zu verbessern.

- Kühlwasserkanal: Lässt Wasser zirkulieren, um die Kunststoffschmelze abzukühlen, was für die Erstarrung und Formleistung von entscheidender Bedeutung ist.

Abgasanlage

Verhindert Defekte, indem Luft und flüchtige Stoffe aus dem Formhohlraum entfernt werden.

- Abluftnut: Befindet sich an strategischen Punkten wie Trennflächen, um das Entweichen von Luft zu ermöglichen und Schweißspuren und Hohlräume in Formteilen zu verhindern.

Das Verständnis dieser Komponenten zeigt, welche entscheidende Rolle jede einzelne bei der Herstellung von Präzisionskunststoffteilen spielt. Weitere Informationen zu deren Wechselwirkung finden Sie in dieser detaillierten Aufschlüsselung der Spritzgussformkomponenten 1 .

Der Hauptkanal steuert den Kunststofffluss in die Form.WAHR

Der Hauptkanal ist entscheidend für die Steuerung des Flusses der Kunststoffschmelze.

Abluftkanäle sind Teil des Kühlsystems.FALSCH

Auspuffnuten sind Teil der Abgasanlage, nicht der Kühlung.

Wie beeinflusst das Gießsystem die Formeffizienz?

Das Gießsystem ist im Spritzgussprozess von entscheidender Bedeutung und hat direkten Einfluss auf die Effizienz und Qualität der geformten Produkte.

Das Gießsystem, bestehend aus Hauptkanal, Zweigkanal und Anschnitt, beeinflusst die Formeffizienz erheblich, indem es einen optimalen Fluss und eine optimale Verteilung des geschmolzenen Kunststoffs gewährleistet.

Die Komponenten des Gießsystems verstehen

Das Gießsystem ist ein integraler Bestandteil des Spritzgießens und besteht aus mehreren Schlüsselkomponenten, die den effizienten Fluss und die Verteilung des geschmolzenen Kunststoffs gewährleisten. Zu diesen Komponenten gehören der Hauptkanal, der Zweigkanal und der Anguss, die jeweils eine entscheidende Rolle bei der Aufrechterhaltung der Formeffizienz spielen.

-

Hauptkanal : Der Hauptkanal, der die Düse der Spritzgießmaschine mit dem Zweigkanal verbindet. Es führt den geschmolzenen Kunststoff in den Formhohlraum ein. Das Design des Hauptkanals hat erheblichen Einfluss auf den Fluss und die Füllung der Kunststoffschmelze und ist daher für die Erzielung einer Gleichmäßigkeit über mehrere Kavitäten hinweg unerlässlich.

-

Zweigkanal : Sobald die Kunststoffschmelze den Hauptkanal passiert, wird sie über den Zweigkanal verteilt. Diese Komponente sorgt für eine gleichmäßige Verteilung der Schmelze in jeder Kavität und ermöglicht so eine gleichzeitige Befüllung. Sein Design beeinflusst das Gleichgewicht und den Zeitpunkt des Füllens über die Kavitäten hinweg, was für die Aufrechterhaltung der Qualität und die Verkürzung der Zykluszeiten von entscheidender Bedeutung ist.

-

Tor : Das Tor verbindet den Zweigkanal mit der Kavität und steuert die Fließgeschwindigkeit und den Zeitpunkt des geschmolzenen Kunststoffs. Die richtige Torkonstruktion verhindert Rückfluss und Überlauf und beeinflusst sowohl die strukturelle Integrität als auch die ästhetische Qualität des Endprodukts.

Auswirkungen auf Effizienz und Qualität

Die Effizienz des Gießsystems ist sowohl für die Produktionsgeschwindigkeit als auch für die Produktqualität von größter Bedeutung. Durch die präzise Steuerung des Flusses des geschmolzenen Kunststoffs minimieren diese Komponenten Fehler wie Hohlräume oder Bindenähte. Effiziente Designs von Läufern und Toren reduzieren Abfall und Energieverbrauch und optimieren gleichzeitig die Zykluszeiten.

Designüberlegungen für eine optimale Formgebung

Um die Effizienz zu maximieren, müssen Designer Folgendes berücksichtigen:

- Geometrie und Größe : Form und Größe der Läufer und Tore müssen einen ausreichenden Durchfluss unterstützen, ohne übermäßigen Druck oder Scherbeanspruchung zu verursachen.

- Materialflusseigenschaften : Das Verständnis, wie sich verschiedene Kunststoffe beim Schmelzen verhalten, kann bei der optimalen Designauswahl hilfreich sein.

- Temperaturmanagement : Eine effektive Temperaturkontrolle innerhalb des Gießsystems trägt zur Aufrechterhaltung einer konstanten Schmelzviskosität bei, die für eine hochwertige Formgebung entscheidend ist.

Weitere Informationen zur Optimierung von Gießsystemen finden Sie in den Ressourcen zum Angusssystemdesign 2 und zu Anschnittoptimierungstechniken 3 . Diese Erkenntnisse können das Verständnis dafür verbessern, wie Designoptimierungen die Effizienz steigern können.

Durch die Untersuchung der Rollen und Einflüsse dieser Komponenten können Hersteller ihre Systeme besser anpassen, um hochwertige Formprodukte mit erhöhter Effizienz und weniger Fehlern herzustellen.

Das Design des Hauptkanals beeinflusst die Gleichmäßigkeit des Kunststoffflusses.WAHR

Das Design des Hauptkanals ist entscheidend für einen gleichmäßigen Fluss beim Formen.

Tore verhindern Rückfluss und Überlauf beim Formen.WAHR

Das richtige Tordesign kontrolliert den Durchfluss und verhindert Rückfluss und Überlauf.

Welche Rolle spielen Formteile bei der Formgebung von Kunststoffprodukten?

Formteile sind entscheidend für die Festlegung der Abmessungen, der Oberflächenbeschaffenheit und der strukturellen Integrität von Kunststoffprodukten.

Formteile, einschließlich Stempel und Hohlform, sind für die Gestaltung der Innen- und Außenformen von Kunststoffprodukten von entscheidender Bedeutung. Diese Komponenten gewährleisten eine präzise Detaillierung und Konsistenz über alle Produktionschargen hinweg und wirken sich auf die Qualität und Funktionalität des Endprodukts aus.

Die wichtigsten Formteile verstehen

Formteile sind integraler Bestandteil des Spritzgussprozesses und in erster Linie dafür verantwortlich, den geschmolzenen Kunststoff in eine vordefinierte Form zu bringen. Diese Komponenten arbeiten harmonisch zusammen, um präzise und konsistente Kunststoffprodukte zu liefern. Schauen wir uns zwei Hauptkomponenten an: den Stempel und die konkave Form.

Stempel: Formen der Innenfläche

Der Stempel, oft auch als Kern bezeichnet, ist für die Herstellung der inneren Merkmale eines Kunststoffteils von entscheidender Bedeutung. Typischerweise auf der Seite der beweglichen Form installiert, greift es während des Einspritzvorgangs in die konkave Form ein, um die Innenflächen zu formen.

Funktionalität:

- Definiert Hohlräume und Hohlräume innerhalb eines Kunststoffprodukts.

- Bietet strukturelle Integrität durch Gewährleistung einer gleichmäßigen Wandstärke.

- Funktioniert mit der konkaven Form, um die Maßgenauigkeit zu kontrollieren.

Bei der Herstellung einer Plastikflasche beispielsweise bestimmt der Stempel das Innenvolumen und die Flaschenhalsform.

Konkave Form: Formung der Außenfläche

Die konkave Form oder Kavität hat die Aufgabe, das äußere Profil eines Kunststoffprodukts zu erzeugen. Es wird auf der Seite der festen Form montiert und ergänzt den Stempel, um den Formbildungsprozess abzuschließen.

Funktionalität:

- Legt die Außenmaße und ästhetischen Merkmale fest.

- Beeinflusst die Qualität der Oberflächenbeschaffenheit durch Texturmuster und Präzision.

- Koordiniert mit Kühlsystemen, um eine effiziente Erstarrung zu ermöglichen.

Betrachten Sie eine Smartphone-Hülle. Die konkave Form definiert die Außenkonturen und die Textur und sorgt so für Schutzfestigkeit und haptische Anziehungskraft.

Das Zusammenspiel zwischen Stempel und konkaver Form

Diese Formteile müssen nahtlos zusammenpassen, um Fehler wie Verzug oder Fehlausrichtung zu vermeiden. Um qualitativ hochwertige Ergebnisse zu erzielen, ist es entscheidend, dass beide Komponenten sorgfältig entworfen und aufeinander abgestimmt sind.

Fortschritte in der Formtechnologie

Moderne Innovationen haben verbesserte Materialien und Präzisionstechniktechniken eingeführt, um die Wirksamkeit der Formteile weiter zu verbessern. Für detailliertere Einblicke in die jüngsten Fortschritte schauen Sie sich die Fortschritte in der Spritzgusstechnologie an 4 .

Praktische Anwendungen und Fallstudien

Das Verständnis realer Anwendungen von Formteilen kann tiefere Einblicke in deren Bedeutung liefern. Erfahren Sie, wie Industrien diese Komponenten für eine überlegene Produktqualität durch reale Spritzgussanwendungen 5 .

Durch diese detaillierten Erkenntnisse wird deutlich, dass Formteile nicht nur funktionale Komponenten, sondern zentrale Elemente bei der Formung von Produkten sind, die anspruchsvollen Industriestandards entsprechen.

Der Stempel formt die äußere Oberfläche von Kunststoffprodukten.FALSCH

Der Stempel formt die Innenfläche, nicht die Außenfläche.

Konkave Formen beeinflussen die äußeren Eigenschaften von Kunststoffen.WAHR

Konkave Formen definieren Außenmaße und Ästhetik.

Warum ist das Kühlsystem für die Leistung der Form von entscheidender Bedeutung?

Das Kühlsystem ist beim Spritzgießen von entscheidender Bedeutung und hat direkten Einfluss auf die Qualität und Effizienz des Prozesses.

Das Kühlsystem beim Spritzgießen sorgt für eine schnelle Erstarrung des geschmolzenen Kunststoffs, wodurch die Präzision erhalten bleibt und die Zykluszeiten verkürzt werden. Es reguliert die Formtemperatur, beugt Defekten vor und steigert die Produktionseffizienz.

Die Rolle von Kühlsystemen beim Spritzgießen

Beim Spritzgießen besteht die Hauptaufgabe des Kühlsystems darin, dem geschmolzenen Kunststoff möglichst schnell und effizient Wärme zu entziehen. Dieser Prozess ist aus folgenden Gründen von entscheidender Bedeutung:

-

Schnelle Erstarrung: Durch schnelles Abkühlen des geschmolzenen Kunststoffs sorgt das Kühlsystem dafür, dass die Teile schnell erstarren und ihre Form und Abmessungen beibehalten. Diese schnelle Erstarrung trägt dazu bei, präzise Abmessungen zu erreichen und verringert das Risiko von Verwerfungen oder Verformungen.

-

Verkürzung der Zykluszeit: Effiziente Kühlung verkürzt die Zykluszeit – die Zeit, die zur Herstellung eines einzelnen Teils benötigt wird – was für die Massenproduktion von entscheidender Bedeutung ist. Ein gut optimiertes Kühlsystem kann die Produktivität erheblich steigern.

-

Qualitätsverbesserung: Eine ordnungsgemäße Kühlung hilft, häufige Fehler wie Einfallstellen, Hohlräume und Verzug zu vermeiden. Die Aufrechterhaltung einer gleichmäßigen Temperatur im gesamten Werkzeug gewährleistet eine gleichmäßige Teilequalität.

Komponenten des Kühlsystems

-

Kühlwasserkanäle: Diese Kanäle sind strategisch um den Formhohlraum und den Kern herum platziert, um eine gleichmäßige Kühlung zu ermöglichen. Das Design und die Platzierung dieser Kanäle wirken sich direkt auf die Kühleffizienz und die Teilequalität aus.

-

Temperaturkontrolleinheiten: Diese Einheiten regeln den Durchfluss und die Temperatur des Kühlmediums (normalerweise Wasser). Durch die Anpassung dieser Parameter können Hersteller die Abkühlrate optimieren, um sie an spezifische Materialeigenschaften und Produktanforderungen anzupassen.

-

Leitbleche und Blasensysteme: Bei komplexen Formen mit komplizierten Formen tragen Leitbleche und Blasen dazu bei, das Kühlmittel näher an kritische Bereiche zu leiten und so eine effektive Wärmeableitung zu gewährleisten.

Auswirkungen auf die Formleistung

-

Temperaturgleichmäßigkeit: Ein gut konzipiertes Kühlsystem sorgt für eine konstante Temperatur auf allen Formoberflächen, was für die Maßhaltigkeit und strukturelle Integrität der Formteile von entscheidender Bedeutung ist.

-

Langlebigkeit der Form: Eine effiziente Wärmeableitung verhindert Überhitzung und thermische Belastung der Form, verlängert ihre Lebensdauer und reduziert den Wartungsbedarf.

-

Energieeffizienz: Durch die Optimierung des Kühlprozesses können Hersteller den Energieverbrauch senken und dadurch die Betriebskosten senken.

Ein tiefes Verständnis des Kühlwasserkanaldesigns 6 und seiner Auswirkungen kann zu erheblichen Verbesserungen der Formleistung führen. Darüber hinaus bietet die Erforschung von Temperaturkontrolltechniken 7 Einblicke in die Erzielung optimaler Zykluszeiten und Produktqualität.

Kühlsysteme verkürzen die Zykluszeiten beim Spritzgießen.WAHR

Eine effiziente Kühlung führt zu einer schnelleren Erstarrung und verkürzt so die Produktionszyklen.

Die Langlebigkeit der Form wird durch die Effizienz des Kühlsystems nicht beeinflusst.FALSCH

Durch die richtige Kühlung wird thermischer Stress vermieden und die Lebensdauer der Form verlängert.

Abschluss

Durch die Erkundung dieser Komponenten habe ich einen neuen Respekt vor dem komplizierten Tanz der Technik gewonnen, der Alltagsgegenstände hervorbringt.

-

Entdecken Sie, wie jede Komponente zu einem effizienten Formen beiträgt: Eine Spritzgussform ist ein Werkzeug, das aus einer Reihe von Teilen besteht, mit denen geschmolzener Kunststoff so geformt und abgekühlt werden kann, dass eine diskrete Teileform entsteht. ↩

-

Erfahren Sie mehr über fortschrittliche Angusskanaldesigns für eine verbesserte Fließeffizienz.: Formdesign: Das Angusskanalsystem sollte so ausgelegt sein, dass der Druckabfall minimiert wird und sichergestellt wird, dass das Material gleichmäßig durch den Formhohlraum fließt. Es gibt … ↩

-

Entdecken Sie Methoden zur Verbesserung der Angussleistung und zur Reduzierung von Fehlern.: In diesem Leitfaden befassen wir uns mit den Grundlagen spritzgegossener Anschnitte und liefern wertvolle Einblicke, die Ihnen dabei helfen, fundierte Entscheidungen in Ihrem Spritzgussverfahren zu treffen … ↩

-

Entdecken Sie bahnbrechende Innovationen, die die Formpräzision und -effizienz verbessern.: Eine großartige Innovation für den Spritzguss ist das Strukturschaumformen. Dieses Verfahren kombiniert Spritzgießen und gasunterstütztes Spritzgießen … ↩

-

Entdecken Sie praktische Beispiele, die die Wirksamkeit von Formteilen veranschaulichen: 3. Legos und Spielzeug. Auch Spielzeug für Kinder gehört aus mehreren Gründen zu den häufigsten Spritzgussteilen aus Kunststoff. Erstens können Sie erwarten … ↩

-

Erfahren Sie mehr über effiziente Designs zur Verbesserung der Kühlleistung der Form.: Kühlsystemdesign für Spritzgussformen · Stellen Sie sicher, dass sich die Kühlkanäle so nah wie möglich an der dicksten Stelle des Formhohlraums befinden (d. h. … ↩

-

Entdecken Sie Methoden zur Optimierung der Werkzeugtemperierung.: Kontrolle der Temperatur des Mediums. Diese Methode wird am häufigsten verwendet. · Kontrolle der Formtemperatur. Hierzu ist ein Temperaturfühler eingebaut. ↩