Erinnern Sie sich an das erste Mal, als Sie sich in der Funktionsweise der Dinge verloren haben? Spritzgießen ist einer dieser faszinierenden Prozesse, der einen mit seiner Präzision und Komplexität in seinen Bann zieht.

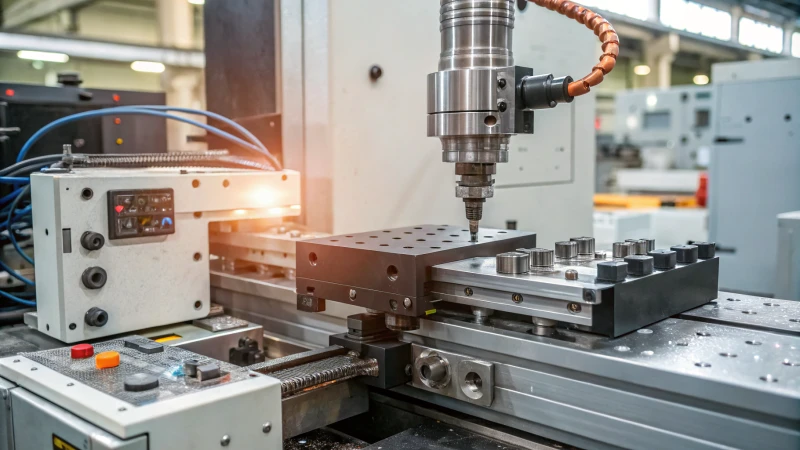

Eine Spritzgießmaschine erhitzt Kunststoff bis zum Schmelzpunkt und spritzt ihn anschließend in eine Form, wo er abkühlt und sich formt. Ihre Struktur besteht aus einer Spritzeinheit, einer Form, einer Schließeinheit und einem Steuerungssystem.

Als ich zum ersten Mal in die Welt des Kunststoffdesigns eintauchte, war ich fasziniert davon, wie diese Maschinen winzige Granulate in die Geräte verwandeln, die wir täglich benutzen. Die Analyse der einzelnen Komponenten half mir zu verstehen, wie wichtig sie für die Entwicklung makelloser Designs sind. Von der präzisen Spritzgießeinheit bis zum robusten Schließsystem – das Verständnis dieser Teile kann Ihnen in der Produktion Zeit und Ärger ersparen.

Für Designer bedeutet dieses Wissen nicht nur technisches Know-how, sondern auch die Fähigkeit, den Weg des Designs vom Konzept zum greifbaren Produkt zu visualisieren. Es ist, als würde man zusehen, wie die Ideen Stück für Stück Gestalt annehmen, bis man sie in den Händen halten kann. Lassen Sie uns also genauer betrachten, wie jeder einzelne Schritt zu diesem faszinierenden Prozess beiträgt.

Spritzgießmaschinen können nur einfache Formen herstellen.FALSCH

Sie können nicht nur einfache, sondern auch komplexe Formen präzise herstellen.

Die Einspritzeinheit ist ein wesentlicher Bestandteil der Maschinenstruktur.WAHR

Die Spritzeinheit ist für das Erhitzen und Einspritzen von geschmolzenem Kunststoff unerlässlich.

- 1. Was sind die Hauptkomponenten einer Spritzgießmaschine?

- 2. Wie funktioniert der Injektionsprozess Schritt für Schritt?

- 3. Welche Materialien werden üblicherweise beim Spritzgießen verwendet?

- 4. Welche Vorteile bietet das Spritzgießen in der Produktion?

- 5. Wie können Designer Produkte für das Spritzgießen optimieren?

- 6. Abschluss

Was sind die Hauptkomponenten einer Spritzgießmaschine?

Ein Blick in das Innere einer Spritzgießmaschine fühlt sich an wie das Entschlüsseln eines komplexen Puzzles aus Innovation und Präzision.

Eine Spritzgießmaschine besteht aus drei Hauptkomponenten: der Spritzeinheit, der Form und der Schließeinheit, die zusammenarbeiten, um Rohmaterialien zu fertigen Produkten zu formen.

Die Einspritzeinheit

Als ich zum ersten Mal die geschäftige Produktionshalle betrat, klang das Summen der Maschinen wie eine Melodie moderner Ingenieurskunst. Besonders faszinierend war die Spritzgießanlage. Sie ist das Herzstück des Betriebs und schmilzt und spritzt Materialien mit solch einer Präzision ein, dass es fast magisch wirkt. Die Spritzgießanlage besteht aus Trichter, Zylinder, Kolbenschnecke und Düse.

Ich erinnere mich daran, wie die Pellets wie kleine Soldaten, bereit zum Einsatz, aus dem Trichter 1 . Sie wurden dann in die erhitzte Trommel befördert, wo die eigentliche Verwandlung stattfindet. Die rotierende Schnecke im Inneren der Trommel erzeugt Reibung und Hitze und schmilzt das Material zu einer formbaren Masse. Dieser sorgfältige Prozess erinnert mich immer wieder daran, wie wichtig jede einzelne Komponente für die Formgebung unserer Alltagsgegenstände ist.

| Komponente | Funktion |

|---|---|

| Trichter | Lagert Rohmaterial |

| Fass | Schmelzt Material |

| Schrauben | Bewegt und mischt Material |

| Düse | Spritzt Material in die Form ein |

Die Schimmelpilz

Die Form ist der Ort, an dem Kreativität und Ingenieurskunst wahrhaftig verschmelzen. In diesen speziell angefertigten Hohlräumen nimmt der geschmolzene Kunststoff seine endgültige Gestalt an. Als Designer habe ich oft gestaunt, wie diese Formen mit ihren zwei Hälften – Kern und Hohlraum – zusammenwirken, um sowohl filigrane Details als auch glatte Oberflächen zu erzeugen. Jedes Projekt fühlt sich an wie die Erschaffung eines neuen Meisterwerks.

Die Konstruktion von Formen ist eine Kunstform für sich, die höchste Präzision erfordert, um qualitativ hochwertige Produkte zu erzielen. Ich habe unzählige Stunden damit verbracht, sicherzustellen, dass jede Kontur und jedes Detail perfekt übereinstimmt, wohl wissend, dass selbst die kleinste Nachlässigkeit das Endprodukt beeinträchtigen kann.

Die Klemmeinheit

Die Schließeinheit hat mich schon immer mit ihrer enormen Kraft und Präzision fasziniert. Sie hält die Formhälften während des Spritzgießprozesses zusammen und steuert die Kühlphase mit gleichbleibender Kraft. Diese Einheit besteht aus einer Druckplatte, einem Kniehebelmechanismus oder Hydraulikzylindern, die Druck ausüben und so die perfekte Ausrichtung aller Teile gewährleisten.

Eine Schließvorrichtung in Aktion zu erleben, ist wie einem perfekt einstudierten Tanz zuzusehen, bei dem jede Bewegung bis ins kleinste Detail durchdacht ist. Sie öffnet und schließt die Form mühelos und gibt so die fertigen Produkte für den Markt frei.

| Komponente | Funktion |

|---|---|

| Platten | Stützt die Formhälften |

| Kippmechanismus | Liefert mechanische Kraft |

| Hydraulikzylinder | Druck ausüben und Formbewegungen steuern |

Das Verständnis dieser Komponenten hat nicht nur meine Karriere bereichert, sondern auch meine Wertschätzung für das komplexe Zusammenspiel von Technologie und Design vertieft. Dank dieses Wissens können wir die Grenzen des Machbaren erweitern und Spritzgussverfahren , um höhere Effizienz und unübertroffene Qualität zu erzielen.

Der Trichter befördert das Material in die Form.FALSCH

Der Trichter dient zur Aufnahme des Rohmaterials; die Düse spritzt es ein.

Die Schließeinheit öffnet und schließt die Form.WAHR

Die Schließeinheit hält, öffnet und schließt die Form während der Produktion.

Wie funktioniert der Injektionsprozess Schritt für Schritt?

Haben Sie sich jemals gefragt, was mit dem kleinen Haufen Plastikgranulat passiert, bevor daraus Ihr Lieblingsgerät wird? Lassen Sie mich Sie auf eine faszinierende Reise durch den Spritzgießprozess mitnehmen.

Beim Spritzgießverfahren werden die Materialien vorbereitet, in die Formen eingespritzt, abgekühlt und anschließend ausgeworfen, um langlebige Kunststoffprodukte herzustellen. Durch die präzise Ausführung jedes einzelnen Schrittes wird eine hohe Fertigungsqualität gewährleistet.

Materialvorbereitung

Ich erinnere mich an meinen ersten Tag in der Formenfabrik; ich war beeindruckt von der Akribie, die allein schon für die Materialvorbereitung nötig war. Zuerst wählen wir die richtigen Kunststoffgranulate aus und füllen sie in den Trichter. Die Granulate werden getrocknet, um die Feuchtigkeit zu entfernen und so die Qualität der Formteile zu gewährleisten . Es ist wie beim Vorbereiten der Zutaten für einen Kuchen – Präzision ist entscheidend!

Injektion

Nach dem Trocknen werden die Granulate in den Zylinder der Spritzgießmaschine geleitet. Ich erinnere mich noch gut an den Moment, als ich die Verwandlung zum ersten Mal sah – es war faszinierend! Die Granulate wurden durch Heizgeräte und Scherkräfte bis zum Schmelzpunkt erhitzt und verwandelten sich so in flüssigen Kunststoff, der nun in die Form eingespritzt werden konnte.

| Schritt | Beschreibung |

|---|---|

| 1 | Granulat bis zum Schmelzpunkt erhitzen. |

| 2 | Geschmolzenen Kunststoff in die Form einspritzen. |

Es ist faszinierend, wie etwas Festes und Starres so biegsam werden kann.

Kühlung

Das Abkühlen erfordert Geduld und Präzision. Sobald der geschmolzene Kunststoff die Form füllt, beginnt er abzukühlen und zu erstarren. Die Abkühlzeiten variieren je nach Materialart und Bauteildicke. Eine effektive Kühlung verhindert Materialfehler und gewährleistet, dass jedes Teil unseren strengen Anforderungen an die Maßgenauigkeit entspricht.

Auswurf

Nach dem Abkühlen öffnet sich die Form schließlich mit einem befriedigenden Klicken, und Auswerferstifte drücken das erstarrte Teil heraus. Jedes Mal, wenn ich ein perfekt geformtes Teil sehe, das nun bereit für den Feinschliff wie das Beschneiden oder die Oberflächenbehandlung begeistert . Jeder dieser Schritte muss präzise abgestimmt sein, um Geschwindigkeit, Qualität und Effizienz optimal in Einklang zu bringen.

Je nach Materialeigenschaften spezifischen Designanforderungen können Anpassungen erforderlich sein. Und jedes Mal, wenn wir einen Prozess optimieren oder ein Problem lösen, fühlt sich das wie ein kleiner Erfolg an. Genau das macht diese Arbeit so erfüllend – zu sehen, wie Rohmaterialien in etwas Nützliches und Schönes verwandelt werden.

Vor dem Einspritzen werden die Kunststoffgranulate getrocknet, um die Feuchtigkeit zu entfernen.WAHR

Durch das Trocknen wird die Feuchtigkeit entfernt, wodurch Mängel vermieden und die Qualität sichergestellt wird.

Die Abkühlphase erfolgt nach dem Öffnen der Form.FALSCH

Die Abkühlung erfolgt bei geschlossener Form, um das Werkstück zu verfestigen.

Welche Materialien werden üblicherweise beim Spritzgießen verwendet?

Ich erinnere mich an meinen ersten tiefen Einblick in die Welt des Spritzgießens; es fühlte sich an, als würde ich eine ganz neue Welt voller Möglichkeiten entdecken.

Beim Spritzgießen werden häufig Thermoplaste wie ABS, Polycarbonat und Nylon verwendet, da diese aufgrund ihrer besonderen Eigenschaften wie Festigkeit, Flexibilität und Widerstandsfähigkeit für verschiedene Anwendungen geeignet sind.

Thermoplaste verstehen

Ich erinnere mich noch gut an meine Anfänge in diesem Bereich, als ich mit verschiedenen Thermoplasten experimentierte und von ihrer Vielseitigkeit begeistert war. Diese Materialien, die sich beim Erhitzen erweichen und beim Abkühlen aushärten, lassen sich mehrfach wiederverwenden – was sie sowohl praktisch als auch umweltfreundlich macht.

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| ABS | Robustheit, stoßfest | Automobilkomponenten |

| Polycarbonat | Transparenz, hohe Schlagfestigkeit | Brillenlinie |

Nehmen wir ABS 7. Ich habe einmal an einem Projekt mit Automobilkomponenten gearbeitet, bei dem die Robustheit von ABS entscheidend war. Und dann ist da noch Polycarbonat 8. Seine Transparenz und Schlagfestigkeit waren perfekt für die Brillenkollektion, an deren Design ich mitgewirkt habe.

Erkundung anderer Materialoptionen

Neben Thermoplasten habe ich mich auch mit Duroplasten und Elastomeren beschäftigt. Jeder dieser Kunststoffe bietet einzigartige Vorteile, die auf spezifische Bedürfnisse zugeschnitten sind:

- Duroplaste : Sie sind die unerschütterlichen Helden der Materialwelt – einmal ausgehärtet, erweichen sie auch beim erneuten Erhitzen nicht. Ideal für Anwendungen wie elektrische Isolatoren.

- Elastomere : Ihre Elastizität erinnert mich an Gummibänder. Sie eignen sich hervorragend für Dichtungen und Schläuche.

In letzter Zeit habe ich einen Trend hin zu biologisch abbaubaren Materialien bemerkt , die nicht nur dazu beitragen, die Umweltbelastung zu reduzieren, sondern auch unserer gemeinsamen Verantwortung für Nachhaltigkeit gerecht werden.

Faktoren, die die Materialwahl beeinflussen

Die Wahl des richtigen Materials gleicht ein wenig der Partnersuche – es geht darum, mehrere Faktoren abzuwägen:

- Mechanische Eigenschaften : Festigkeit, Flexibilität und Haltbarkeit dürfen nicht beeinträchtigt werden.

- Kosten : Budget und Leistung in Einklang zu bringen, ist eine Kunst für sich.

- Umweltauswirkungen : Die Wahl nachhaltiger Materialien wird zunehmend zur Norm.

Ich erinnere mich an ein Beispiel: Für ein Projekt habe ich mich für recycelte Kunststoffe entschieden . Das war nicht nur kostengünstig, sondern entsprach auch unseren Nachhaltigkeitszielen.

Durch die eingehende Analyse dieser Faktoren und Materialien streben Designer wie ich danach, Produkte hinsichtlich Leistung und Effizienz zu optimieren. Dank neuester Forschungsergebnisse , die unseren Horizont stetig erweitern, können wir innovative Designs entwickeln, die den Anforderungen verschiedenster Branchen gerecht werden.

ABS wird aufgrund seines Glanzes in Automobilteilen verwendet.FALSCH

ABS wird wegen seiner Robustheit und Schlagfestigkeit verwendet, nicht wegen seines Glanzes.

Duroplaste sind wie Thermoplaste recycelbar.FALSCH

Duroplaste können im Gegensatz zu Thermoplasten nicht wieder eingeschmolzen oder umgeformt werden.

Welche Vorteile bietet das Spritzgießen in der Produktion?

Haben Sie sich jemals gefragt, warum Spritzguss die Fertigungsindustrie revolutioniert? Lassen Sie mich Ihnen die unglaublichen Vorteile aufzeigen, von Kosteneinsparungen bis hin zu Designflexibilität.

Spritzgießen bietet hohe Präzision, Wiederholgenauigkeit und Kosteneffizienz für die Großserienfertigung. Es ermöglicht komplexe Designs und bietet Materialflexibilität, wodurch es sich ideal für die Herstellung filigraner Teile eignet.

Präzision und Wiederholgenauigkeit

Stellen Sie sich vor, Sie legen ein komplexes Puzzle. Jedes Teil muss perfekt passen; selbst die kleinste Abweichung könnte das ganze Puzzle ruinieren. Spritzguss ist wie dieser Meister-Puzzlemacher, der stets Teile mit präzisen Toleranzen liefert. Ich erinnere mich noch gut daran, als ich zum ersten Mal ein perfekt spritzgegossenes Kunststoffteil in Aktion sah, und ich war von der Gleichmäßigkeit über Tausende von Einheiten hinweg begeistert. Diese Präzision sichert nicht nur Qualität, sondern reduziert auch Abfall.

Kosteneffizienz

Ich erinnere mich noch gut an ein Projekt, bei dem wir Tausende von Einheiten für eine Produkteinführung benötigten. Anfangs schienen die hohen Vorlaufkosten für die Formenherstellung eine Hürde zu sein, doch mit steigender Produktion sanken die Stückkosten rapide. Das ist wie beim Großeinkauf im Supermarkt – je mehr man kauft, desto weniger zahlt man pro Artikel. Diese Effizienz ist ein entscheidender Vorteil für jede Großproduktion und hilft Herstellern, ihr Budget zu optimieren und gleichzeitig hohe Qualitätsstandards zu gewährleisten.

Materialvielfalt

Die Wahl des richtigen Materials ist wie die Auswahl des perfekten Outfits für einen besonderen Anlass – es muss genau zum Anlass passen. Spritzgussverfahren tragen diesem Bedürfnis Rechnung, indem sie eine Vielzahl von Materialien unterstützen, von Thermoplasten bis hin zu Duroplasten. Diese Flexibilität erlaubt es mir und anderen Designern, Materialien auszuwählen, die den Anforderungen des Produkts optimal entsprechen.

| Materialtyp | Anwendungen |

|---|---|

| Thermoplaste | Unterhaltungselektronik, Automobilindustrie |

| Duroplaste | Elektrische Komponenten |

Designflexibilität

Stellen Sie sich vor: Sie sollen ein revolutionäres Gerät entwickeln, das komplexe Designs und innovative Funktionen erfordert. Mit Spritzguss werden diese scheinbar unmöglichen Designs realisierbar. Das Verfahren ermöglicht komplexe Geometrien wie Hinterschneidungen und Gewinde, die mit anderen Methoden schwierig umzusetzen sind. Die Designmöglichkeiten scheinen grenzenlos.

Effizienz in der Produktion

Geschwindigkeit ist oft entscheidend. Ich habe einmal an einem Projekt gearbeitet, bei dem Zeit ein kritischer Faktor war. Die kurzen Zykluszeiten des Spritzgussverfahrens waren ein wahrer Segen und steigerten die Produktivität erheblich. Darüber hinaus erhöht die Automatisierung die Effizienz weiter und senkt die Lohnkosten. Es ist, als hätte man ein hochqualifiziertes Team, das rund um die Uhr arbeitet, um sicherzustellen, dass Projekte mit hohem Volumen schnell und in einwandfreier Qualität abgeschlossen werden .

Durch die Nutzung dieser Vorteile können Hersteller effizient hochwertige Produkte fertigen. Für diejenigen, die Spritzguss mit anderen Verfahren vergleichen, sind diese Erkenntnisse entscheidend für fundierte Entscheidungen und die Planung erfolgreicher Projekte.

Spritzguss gewährleistet gleichbleibende Qualität auch bei großen Stückzahlen.WAHR

Das Verfahren gewährleistet präzise Toleranzen, reduziert Abfall und sorgt für Gleichmäßigkeit.

Duroplaste sind für das Spritzgießen ungeeignet.FALSCH

Das Spritzgießen eignet sich sowohl für Thermoplaste als auch für Duroplaste.

Wie können Designer Produkte für das Spritzgießen optimieren?

Hatten Sie jemals Schwierigkeiten, Ihr Design optimal für den Spritzguss zu gestalten? Lassen Sie uns einige wichtige Strategien erkunden, die Ihr Produkt in ein Meisterwerk verwandeln können.

Um Produkte für das Spritzgießen zu optimieren, müssen eine gleichmäßige Wandstärke, geeignete Entformungsschrägen, eine effektive Rippenkonstruktion und eine geeignete Materialauswahl sichergestellt werden, um die Produktionsgeschwindigkeit zu erhöhen, Fehler zu minimieren und die Produktlebensdauer zu verlängern.

Gleichmäßige Wandstärke

Die Einhaltung einer gleichmäßigen Wandstärke ist beim Spritzgießen entscheidend. Abweichungen können zu Fehlern wie Verzug oder unvollständiger Füllung führen. Eine gleichmäßige Wandstärke gewährleistet einen gleichmäßigeren Materialfluss 14</sup> und reduziert Spannungen.

| Aspekt | Empfehlung |

|---|---|

| Wandstärke | 2-4 mm für die meisten Kunststoffe |

| Varianz | Weniger als 10 % der Dicke |

Effektive Entfaltungswinkel

Die Formschräge ist entscheidend für das problemlose Auswerfen des Formteils. Ohne die richtige Formschräge können die Teile an der Form kleben bleiben und dadurch beschädigt werden.

- Allgemeine Regel : 1 bis 2 Grad pro Seite

- Polierte Oberflächen : Mindestens 3 Grad

Entformungswinkel erleichtern das Entformen 15 , was die Lebensdauer sowohl der Form als auch des fertigen Produkts erhöht.

Strategisches Rippendesign

Rippen erhöhen die Festigkeit von Bauteilen, ohne dass übermäßig viel Material benötigt wird. Eine ungeeignete Rippenkonstruktion kann jedoch zu Problemen wie Einfallstellen führen.

- Höhe : Weniger als das Dreifache der Wandstärke

- Dicke : 50-60 % der Wandstärke

Durch die Integration optimaler Rippen 16 können Konstrukteure die strukturelle Integrität verbessern und gleichzeitig die ästhetische Wirkung erhalten.

Durchdachte Materialauswahl

Die Wahl des richtigen Materials ist entscheidend. Berücksichtigen Sie Faktoren wie Festigkeit, Flexibilität und Wärmebeständigkeit.

- Polypropylen : Vielseitig und kostengünstig

- ABS : Hohe Schlagfestigkeit

Die Wahl des geeigneten Materials gewährleistet, dass das Endprodukt die geforderten Spezifikationen , ohne dass es während des Formgebungsprozesses zu unnötigen Komplikationen kommt.

Designer müssen bei der Materialauswahl für ihre Projekte auch Umweltauswirkungen und Nachhaltigkeit berücksichtigen. Das Verständnis der Unterschiede zwischen den verschiedenen Materialien trägt zur Optimierung des Produktionsprozesses bei.

Durch die Anwendung dieser Strategien können Designer ihre Produktentwürfe optimieren und so erfolgreiche Ergebnisse im Spritzgussverfahren sicherstellen. Diese Erkenntnisse verbessern nicht nur die Effizienz, sondern unterstützen auch innovative Ansätze im Konstruktionsprozess.

Eine gleichmäßige Wandstärke verhindert Verformungen.WAHR

Eine gleichmäßige Wandstärke gewährleistet einen reibungslosen Materialfluss und reduziert so Materialfehler.

Bei polierten Oberflächen sind Entformungswinkel nicht erforderlich.FALSCH

Polierte Oberflächen benötigen einen Entformungswinkel von mindestens 3 Grad.

Abschluss

Spritzgießmaschinen erhitzen Kunststoff, spritzen ihn in Formen und kühlen ihn ab, um präzise Teile herzustellen. Zu den wichtigsten Komponenten für eine effiziente Produktion gehören die Spritzeinheit, die Form und die Schließeinheit.

-

Erfahren Sie, wie Trichter zu einer effizienten Materialzufuhr beim Spritzgießen beitragen. ↩

-

Erfahren Sie, wie sich präzises Werkzeugdesign auf die Produktqualität und die Fertigungseffizienz auswirkt. ↩

-

Erforschen Sie Strategien zur Steigerung der Effizienz und Qualität von Spritzgussverfahren. ↩

-

Erfahren Sie, wie sich die Materialvorbereitung auf die Qualität des Endprodukts auswirkt und welche Best Practices dabei zu beachten sind. ↩

-

Entdecken Sie verschiedene Oberflächenbehandlungstechniken, die die Haltbarkeit und das Aussehen von Kunststoffteilen verbessern. ↩

-

Erfahren Sie, wie sich unterschiedliche Materialien auf den Spritzgießprozess auswirken und welche Anpassungen gegebenenfalls erforderlich sind. ↩

-

Entdecken Sie, warum ABS aufgrund seiner Robustheit und Vielseitigkeit beim Spritzgießen die bevorzugte Wahl ist. ↩

-

Erfahren Sie mehr über die Einsatzmöglichkeiten von Polycarbonat und warum es aufgrund seiner Festigkeit und Transparenz so geschätzt wird. ↩

-

Erforschen Sie biologisch abbaubare Materialien für nachhaltige Spritzgussverfahren. ↩

-

Erfahren Sie, wie die Verwendung von recycelten Kunststoffen Kosten senken und die Nachhaltigkeit fördern kann. ↩

-

Bleiben Sie auf dem Laufenden mit Spitzenforschung, die Spritzgussverfahren revolutionieren könnte. ↩

-

Dieser Link bietet Einblicke in die durch Spritzguss erzielten Kosteneinsparungen, die für eine budgetbewusste Fertigung unerlässlich sind. ↩

-

Entdecken Sie Strategien zur Steigerung der Produktionsgeschwindigkeit mittels Spritzguss, die für die effiziente Einhaltung enger Liefertermine unerlässlich sind. ↩

-

Erfahren Sie, warum eine gleichmäßige Wandstärke entscheidend ist, um Defekte wie Verzug zu vermeiden und einen reibungslosen Materialfluss zu gewährleisten. ↩

-

Erfahren Sie, wie die richtigen Entformungswinkel das Auswerfen erleichtern und die Lebensdauer der Form verlängern. ↩

-

Entdecken Sie, wie strategische Rippen die strukturelle Integrität verbessern, ohne die Ästhetik zu beeinträchtigen. ↩

-

Verstehen Sie, wie sich die Wahl des richtigen Materials auf die Produktqualität und die Fertigungsfreundlichkeit auswirkt. ↩