Die Herstellung von LEGO -Ziegeln beinhaltet ein präzises und stark automatisiertes Verfahren, das als Injektionsformung 1 , bei dem geschmolzene Kunststoff in Formen injiziert wird, um die ikonischen, ineinandergreifenden Ziegel zu erzeugen. Diese Methode stellt sicher, dass jeder Ziegel strenge Qualitätsstandards für Haltbarkeit, Präzision und Farbkonsistenz erfüllt.

LEGOs werden unter Verwendung von Injektionsformungen hergestellt, ein Prozess, der geschmolzene Kunststoff in präzise Formen injiziert, um haltbare, ineinandergreifende Ziegel mit engen Toleranzen zu erzeugen, hauptsächlich mit Acrylnitril -Butadien -Styrol (ABS) 2 für seine Festigkeit und Farbbetreuung.

Das Verständnis des Injektionsformprozesses und der in der LEGO -Produktion 3 ist wichtig, um die Präzision und Nachhaltigkeit hinter diesen geliebten Spielzeugen zu schätzen. Erkunden Sie weiter, um zu sehen, wie dieser Prozess sicherstellt, dass jeder Ziegel perfekt passt, unabhängig davon, wann oder wo er hergestellt wurde.

Injection -Formteile ist die einzige Methode zur Herstellung von LEGOs.WAHR

LEGO -Ziegel werden ausschließlich unter Verwendung von Injektionsleisten erzeugt, da Präzision und Konsistenz erforderlich sind.

Legos bestehen aus biologisch abbaubaren Materialien.FALSCH

Während Lego nachhaltige Optionen untersucht, bleibt das primäre Material ABS, was nicht biologisch abbaubar ist.

- 1. Was ist Injektionsform und wie funktioniert es für Legos?

- 2. Welche Materialien werden in der LEGO -Produktion verwendet?

- 3. Was sind die Schritte im LEGO -Injektionsformprozess?

- 4. Was sind die Schlüsselfaktoren im LEGO -Injektionsformprozess?

- 5. Was sind die Anwendungen von Injektionsleisten jenseits von Legos?

- 6. Wie hat sich Legos Herstellungsprozess im Laufe der Zeit entwickelt?

- 7. Abschluss

Was ist Injektionsform und wie funktioniert es für Legos?

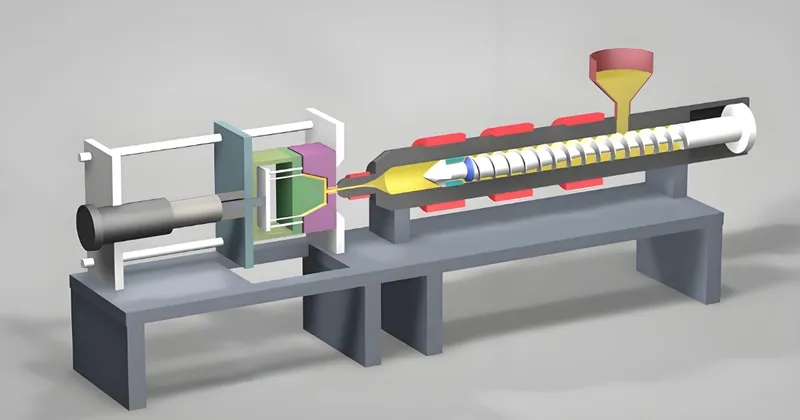

Injection -Formteile ist ein Herstellungsprozess, das präzise Kunststoffteile durch Injektion geschmolzener Kunststoff in eine Form erzeugt. Für LEGOS stellt dieser Prozess sicher, dass jeder Ziegel identisch ist und sich nahtlos mit anderen verbinden kann.

Injektionsformungen für LEGOs beinhalten das Schmelzen von ABS-Kunststoff 4 hohe Präzisionsformen 5 injiziert und abkühlt, um dauerhafte Ziegel mit Toleranzen von bis zu 0,0005 Zoll zu bilden, um eine perfekte Passform und Konsistenz zu gewährleisten.

| Prozessschritt | Beschreibung |

|---|---|

| Materialvorbereitung | ABS -Granulat werden in Silos aufbewahrt und in Formmaschinen eingespeist. |

| Heizung | Granulat werden auf 230 ° C erhitzt, um geschmolzene Kunststoff zu werden. |

| Injektion | Geschmolzener Kunststoff wird in Formen unter 25 bis 150 Tonnen Druck injiziert. |

| Kühlung und Auswurf | Kunststoff kühlt und fest in der Form, wird dann ausgeworfen. |

| Automatisierung | Roboter und Förderbänder verarbeiten die Ziegel zur weiteren Verarbeitung. |

Warum Injektionsformung ideal für LEGOS ist

Injection -Formteile ermöglicht die Massenproduktion komplexer Formen mit hoher Präzision, was es perfekt für Lego -Ziegel ist. Der Prozess ist effizient, skalierbar und minimiert Abfall und stimmt mit LEGOs Engagement für Qualität und Nachhaltigkeit überein.

Injection-Formteile sind die kostengünstigste Methode zur Herstellung von LEGOs.WAHR

Trotz hoher anfänglicher Schimmelpilzkosten ermöglicht das Injektionsform die Massenproduktion mit minimalem Abfall und senkt die langfristigen Kosten.

Injection -Formteile können nicht komplexe Formen wie Legoziegel erzeugen.FALSCH

Injection -Formteile werden speziell für die Fähigkeit ausgewählt, komplizierte Designs mit engen Toleranzen zu erzeugen.

Welche Materialien werden in der LEGO -Produktion verwendet?

Die Auswahl der Materialien in der LEGO -Produktion ist entscheidend, um sicherzustellen, dass die Haltbarkeit, die Sicherheit und die lebendigen Farben der Ziegelsteine gewährleistet sind. LEGO verwendet hauptsächlich ABS -Kunststoff, untersucht aber auch nachhaltige Alternativen.

LEGOs werden hauptsächlich aus Acrylnitril-Butadien-Styrol (ABS) hergestellt, die für ihre Stärke, Farbretention und Sicherheit ausgewählt wurden, wobei Bio-Polyethylen für umweltfreundliche Sets eingeführt wird.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist ein thermoplastisches Polymer, das für seine Zähigkeit und Aufprallresistenz bekannt ist. Es ist ideal für Lego -Steine, da es seine Form und Farbe im Laufe der Zeit auch nach umfangreicher Verwendung beibehält. ABS ermöglicht auch präzises Formen, um sicherzustellen, dass jeder Ziegel perfekt zu anderen passt.

Bio-Polyethylen

LEGO ist der Nachhaltigkeit verpflichtet und hat in einigen Sätzen Bio-Polyethylen, einen aus Zuckerrohr stammenden Plastik auf Pflanzenbasis, begonnen. Dieses Material bietet ähnliche Eigenschaften wie herkömmliche Kunststoffe, jedoch einen reduzierten Umwelt Fußabdruck. LEGO zielt darauf ab, bis 2030 nur nachhaltige Materialien zu verwenden ( LEGO Nachhaltigkeit ).

ABS ist das einzige Material, das in Lego -Ziegeln verwendet wird.FALSCH

Während ABS das primäre Material ist, enthält LEGO biobasierte Kunststoffe zur Nachhaltigkeit.

Bio-Polyethylen wird in allen LEGO-Sätzen verwendet.FALSCH

Bio-Polyethylen wird derzeit in ausgewählten Sätzen als Teil der Nachhaltigkeitsinitiativen von LEGO verwendet.

Was sind die Schritte im LEGO -Injektionsformprozess?

Der Injektionsformprozess 6 für LEGO -Steine ist ein stark automatisierter und präziser Workflow, der sicherstellt, dass jeder Ziegel strenge Qualitätsstandards entspricht.

Der LEGO -Injektionsformprozess umfasst die Vorbereitung, Erwärmung, Injektion, Kühlung, Auswurf und Automatisierung von Material, wobei jeder Schritt sorgfältig kontrolliert wird, um Präzision und Effizienz aufrechtzuerhalten.

Materialvorbereitung

ABS -Granulat 7 werden an Fabriken geliefert und in großen Silos gelagert, die jeweils bis zu 33 Tonnen Kunststoff enthält. Diese Granulate werden dann zur Verarbeitung in Formmaschinen eingespeist.

Heizung

Das ABS -Granulat wird in den Formenmaschinen auf 230 ° C erhitzt, wodurch sie in einen geschmolzenen Zustand zur Injektion verwandelt werden.

Injektion

Der geschmolzene Kunststoff wird unter Druck von 25 bis 150 Tonnen in hochpräzise Formen injiziert. Die Formen sind mit heißen Läufersystemen 8 , um Abfall zu reduzieren, indem Kunststoff direkt in einzelne Hohlräume injiziert wird.

Kühlung und Auswurf

Einmal injiziert, kühlt der Plastik in der Form ab. Der gesamte Zyklus von der Injektion bis zum Ausstoß dauert ungefähr 10 Sekunden pro Ziegel.

Automatisierung

Nach dem Auswurf rollen die Ziegel Förderbänder in Kisten. Roboter Trucks, geführt von Bodenrillen, transportieren die Kisten zur Dekoration, Montage und Verpackung in die nächste Stufe.

Der Injektionsformprozess für LEGOs dauert mehrere Minuten pro Ziegel.FALSCH

Die Zykluszeit beträgt ca. 10 Sekunden pro Ziegel, wodurch sie hocheffizient ist.

LEGO -Formen sind so ausgelegt, dass Kunststoffabfälle minimiert werden.WAHR

Heißläuferformen reduzieren Abfall, indem sie Plastik direkt in einzelne Hohlräume injizieren.

Was sind die Schlüsselfaktoren im LEGO -Injektionsformprozess?

Mehrere Faktoren beeinflussen die Qualität und Konsistenz von LEGO -Ziegeln während des Injektionsformprozesses, einschließlich Temperatur, Druck und Materialfluss 9 .

Die wichtigsten Faktoren für das LEGO -Injektionsformpunkt sind eine präzise Temperaturregelung 10 , Injektionsdruck und Materialfluss, die sicherstellen, dass die Ziegel feste Toleranzen und Qualitätsstandards entsprechen.

Temperaturkontrolle

Die Temperatur muss sorgfältig kontrolliert werden, um sicherzustellen, dass der ABS -Kunststoff gleichmäßig schmilzt und ordnungsgemäß in die Form fließt. LEGO hält eine Heiztemperatur von 230 ° C für optimale Ergebnisse bei.

Einspritzdruck

Der Druck während der Injektion (25-150 Tonnen) sorgt dafür, dass der geschmolzene Kunststoff die Form vollständig und gleichmäßig und gleichmäßig verhindert, und verhindert Defekte wie Verzerrungen oder unvollständiges Füllen.

Materialfluss

Selbst materieller Fluss ist entscheidend, um Inkonsistenzen in der Struktur des Ziegels zu vermeiden. Legos heiße Runner -Formen helfen dabei, Plastik genau in jeden Hohlraum zu leiten.

Die Temperaturkontrolle ist entscheidend, um Defekte in Lego -Ziegeln zu verhindern.WAHR

Präzise Temperatur sorgt sogar für Schmelzen und Fluss, wodurch das Risiko eines Verziehens oder einer unvollständigen Füllung verringert wird.

Der Einspritzdruck hat keinen Einfluss auf die Qualität von Lego -Ziegeln.FALSCH

Der richtige Einspritzdruck ist für die vollständige Füllung der Form und die Aufrechterhaltung der Ziegelintegrität von wesentlicher Bedeutung.

Was sind die Anwendungen von Injektionsleisten jenseits von Legos?

Injection Moulding ist ein vielseitiges Herstellungsprozess, das in verschiedenen Branchen über die Spielzeugproduktion hinausgeht, dank seiner Fähigkeit, präzise, komplexe Teile effizient zu schaffen.

Injection-Formteile werden in der Automobil-, Medizin- und Konsumgüterindustrie zur Herstellung präziser, hochvolumiger Kunststoffteile, von Autokomponenten bis hin zu medizinischen Geräten, verwendet.

Automobilindustrie

Injektionsformteile werden verwendet, um leichte, langlebige Teile wie Dashboards, Stoßstangen und Innenpaneele zu erzeugen, das Fahrzeuggewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern.

Medizinische Geräte

Der Prozess ist ideal, um sterile, präzise Komponenten wie Spritzen, chirurgische Werkzeuge und diagnostische Geräte zu erstellen, bei denen Konsistenz und Sicherheit von größter Bedeutung sind.

Konsumgüter

Von Elektronikgehäusen bis hin zu Küchengeschirr ermöglicht das Injektionsform die Massenproduktion alltäglicher Gegenstände mit komplexen Designs und engen Toleranzen.

Injektionsformteile werden nur für kleine Kunststoffteile verwendet.FALSCH

Während es in kleinen Teilen hervorragende Leistungen erbringt, kann das Injektionsleisten auch größere Komponenten wie Autoleitungen erzeugen.

Spritzguss ist für die Produktion kleiner Stückzahlen kostengünstig.FALSCH

Die hohen anfänglichen Schimmelpilzkosten machen Injektionsformungen besser für die Produktion mit hoher Volumen geeignet.

Wie hat sich Legos Herstellungsprozess im Laufe der Zeit entwickelt?

Der Herstellungsprozess von LEGO hat sich seit seiner Gründung erheblich weiterentwickelt, wobei wichtige Innovationen in Materialien und Formtechniken die Präzision und Nachhaltigkeit verbessern.

Die Herstellung von LEGO hat sich aus der Verwendung von Celluloseacetat zu ABS-Kunststoff und der Einführung heißer Läuferformen für Präzision entwickelt, wobei sich kürzlich auf nachhaltige Materialien wie Bio-Polyethylen konzentriert.

Wechseln Sie zu ABS -Plastik

Im Jahr 1963 wechselte LEGO von Celluloseacetat zu ABS -Kunststoff, um eine bessere Stabilität, Farbretention und Haltbarkeit unter der Aufsicht von Hans Schesen ( Lego -Formphilosophie ) zu erhalten.

Einführung von heißen Runner -Formen

1961 übernahm LEGO heiße Läuferformen aus Schöttli der Schweiz, die Plastikmüll reduzierten, indem sie direkt in einzelne Hohlräume injizierte. In den frühen 1970er Jahren entwickelte LEGO ein eigenes heißes Runner -Schimmelpilzdesign für eine noch größere Präzision ( LEGO -Geschichte ).

Nachhaltigkeitsinitiativen

LEGO ist für Nachhaltigkeit verpflichtet und zielt darauf ab, bis 2030 nur biologische oder recycelte Materialien zu verwenden. Das Unternehmen hat bereits Bio-Polyethylen in ausgewählten Sätzen eingeführt und 100% seines Energieverbrauchs mit erneuerbaren Quellen im Jahr 2020 ausgeglichen ( LEGO Nachhaltigkeit ).

LEGO hat immer Bauchmuskelkünstler für seine Ziegel verwendet.FALSCH

LEGO verwendete zunächst Celluloseacetat, bevor er 1963 zu ABS wechselte, um eine bessere Leistung zu erzielen.

Von Anfang an wurden Legos heiße Läuferformen im Haus entwickelt.FALSCH

Lego nahm zunächst heiße Runner -Formen von Schöttli an und entwickelte später ein eigenes Design.

Abschluss

Injection -Formteile ist der Eckpfeiler des LEGO -Herstellungsprozesses, der die Produktion präziser, langlebiger und konsistenter Ziegel ermöglicht, die Generationen begeistert haben. Durch die Verwendung fortschrittlicher Materialien wie ABS und Innovationen mit nachhaltigen Alternativen legt LEGO weiterhin den Standard für Qualität und Umweltverantwortung in der Spielzeugindustrie fest.

Weitere Einblicke in den Produktionsprozess von LEGO finden Sie unter Erkunden, wie Lego -Steine hergestellt werden, oder lernen Sie ihre Nachhaltigkeitsbemühungen bei LEGO Nachhaltigkeit .

-

Entdecken Sie die Feinheiten des Injektionsformens, den Schlüsselprozess hinter LEGOs Präzision und Qualität und sicherstellen, dass jeder Ziegel perfekt ist. ↩

-

Erfahren Sie mehr über ABS, das Material, das Lego -Ziegeln ihre Stärke und Farbe verleiht, entscheidend für das Verständnis ihrer Haltbarkeit. ↩

-

Erforschen Sie die nachhaltigen Praktiken in der LEGO -Produktion und unterstreichen ihr Engagement für Qualität und Umweltverantwortung. ↩

-

Erfahren Sie mehr über die Eigenschaften von ABS -Kunststoff und warum es das Material der Wahl für langlebige Produkte wie Lego -Ziegel ist. ↩

-

Entdecken Sie die Bedeutung hochpräziser Formen, um die Produktkonsistenz und -qualität in den Herstellungsprozessen sicherzustellen. ↩

-

Das Verständnis des Injektionsformprozesses kann Einblicke in die Art und Weise, wie Präzision und Effizienz bei der Herstellung erreicht werden, liefern. ↩

-

Durch die Erforschung der Eigenschaften und Anwendungen von ABS -Granulaten können Sie Ihr Wissen über Materialien verbessern, das in der Produktion verwendet wird. ↩

-

Das Erlernen von Hot Runner -Systemen kann zeigen, wie sie die Effizienz verbessern und Abfall im Injektionsformprozess reduzieren. ↩

-

Das Erlernen des materiellen Flusses kann Ihnen helfen, zu verstehen, wie sich er auf die strukturelle Integrität und Qualität von geformten Produkten auswirkt. ↩

-

Die Erforschung der Temperaturkontrolle bei Injektionsformungen zeigt seine entscheidende Rolle bei der Gewährleistung der Produktqualität und -leistung. ↩