Das Ejektorsystem bei Injektionsformungen ist ein entscheidender Mechanismus, der die effiziente Entfernung von geformten Teilen aus dem Schimmelpilzhohlraum gewährleistet. Dieses System spielt eine wichtige Rolle bei der Aufrechterhaltung der Produktionsgeschwindigkeit und der Teilqualität 1 und macht es den Herstellern wesentlich, ihre Betriebs- und Designüberlegungen zu verstehen.

Das Auswerfersystem in Injektionsformt 2 verwendet Stifte, Klingen oder Luft, um verfestigte Kunststoffteile aus der Form zu schieben oder zu ziehen, um eine effiziente, schadenfreie Entfernung für die kontinuierliche Produktion zu gewährleisten.

Das Beherrschen der Feinheiten des Ejektorsystems können Ihren Injektionsformprozess optimieren und Defekte und Ausfallzeiten reduzieren. Erforschen Sie weiter, um zu erfahren, wie unterschiedliche Ejektortypen und -entwürfe 3 beeinflussen, die Teilqualität und die Produktionseffizienz.

Das Ejektorsystem ist für alle Injektionsformprozesse von wesentlicher Bedeutung.WAHR

Ohne ein Ejektorsystem würden Teile in der Form stecken bleiben, die Produktion einstellen und möglicherweise sowohl das Teil als auch die Form schädigen.

Ejektorsysteme sind nur für komplexe Teilgeometrien erforderlich.FALSCH

Selbst einfache Teile erfordern ein Auswerfersystem, um eine konsistente und effiziente Entfernung aus dem Formhohlraum zu gewährleisten.

Was ist das Ejektorsystem beim Injektionsforming?

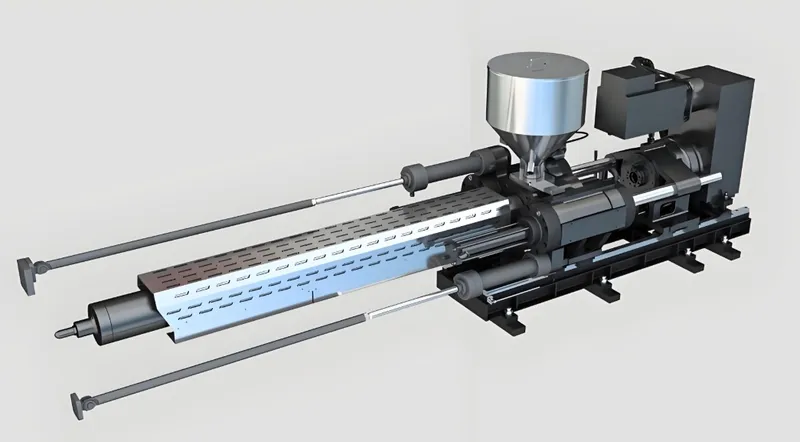

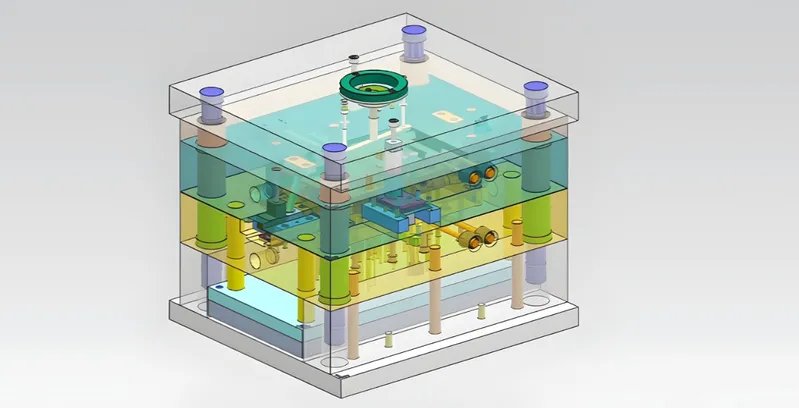

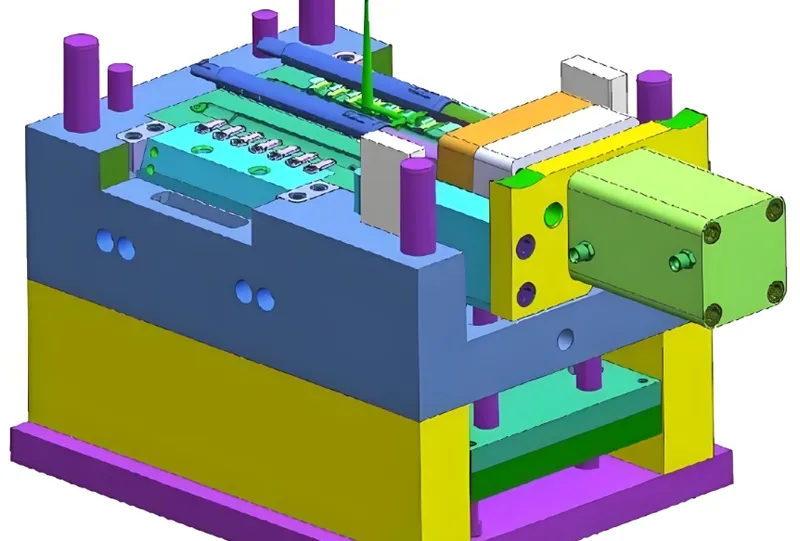

Das Auswerfersystem ist eine grundlegende Komponente von Injektionsformmaschinen, die so ausgelegt sind, dass fertige Kunststoffteile aus der Form entfernt wurden, nachdem sie gekühlt und verfestigt wurden.

Das Ejektorsystem, das auch als Ausschläge oder Teilentfernungssystem bezeichnet wird, verwendet mechanische oder pneumatische Mechanismen, um geformte Teile zu extrahieren, um glatte Produktionszyklen zu gewährleisten und Teilschäden zu verhindern.

| Auswerfertyp | Allgemeine Anwendungen | Notizen |

|---|---|---|

| Pin-Auswurf | Standardteile | Weit verbreitet, kostengünstig |

| Klingenauswurf | Große, ebene Flächen | Ideal für Automobilteile |

| Luftauswurf | Zarte oder klebrige Teile | Verhindert Oberflächenschäden |

Definition und Kernprinzipien

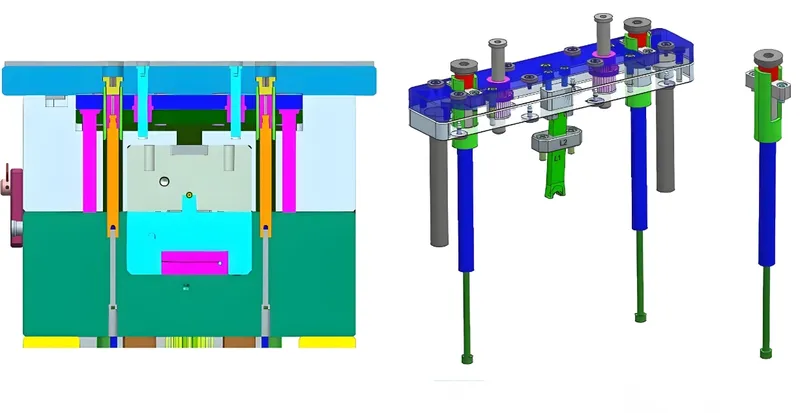

Das Auswerfersystem arbeitet, indem er kontrollierte Kraft angewendet wird, um das Teil aus der Formhöhle freizusetzen. Dies wird durch verschiedene Mechanismen wie Ejektorstifte, Klingen, Ärmel oder Luftjets erreicht. Das System muss die Adhäsions- und Schrumpfungskräfte überwinden, die das Teil an Ort und Stelle halten, und erfordert eine präzise Zeit- und Erzwingung, um zu vermeiden, das Teil zu beschädigen oder Markierungen zu hinterlassen.

Zu den allgemeinen Aliase für das Ejektorsystem gehören "Ejektionssystem", "Schimmelpilz -Ejektor" und "Teilfreisetzungsmechanismus".

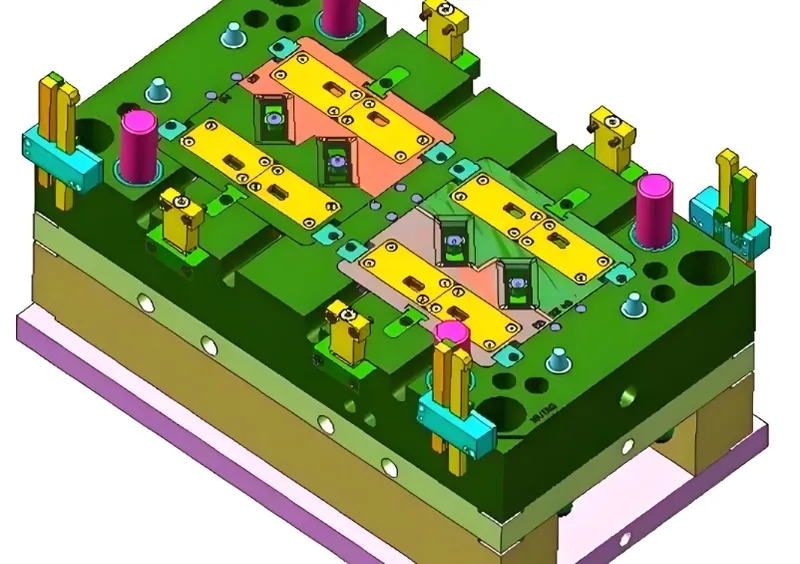

Klassifizierung von Ejektorsystemen

Ejektorsysteme können basierend auf mehreren Kriterien klassifiziert werden:

-

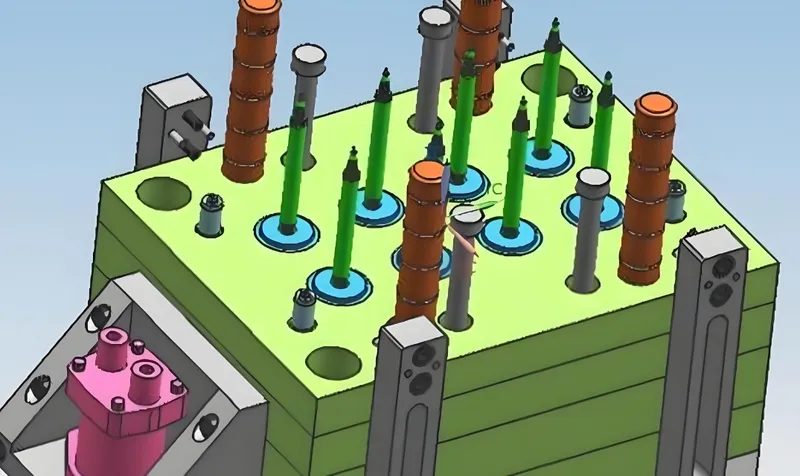

Nach Art des Auswerfers:

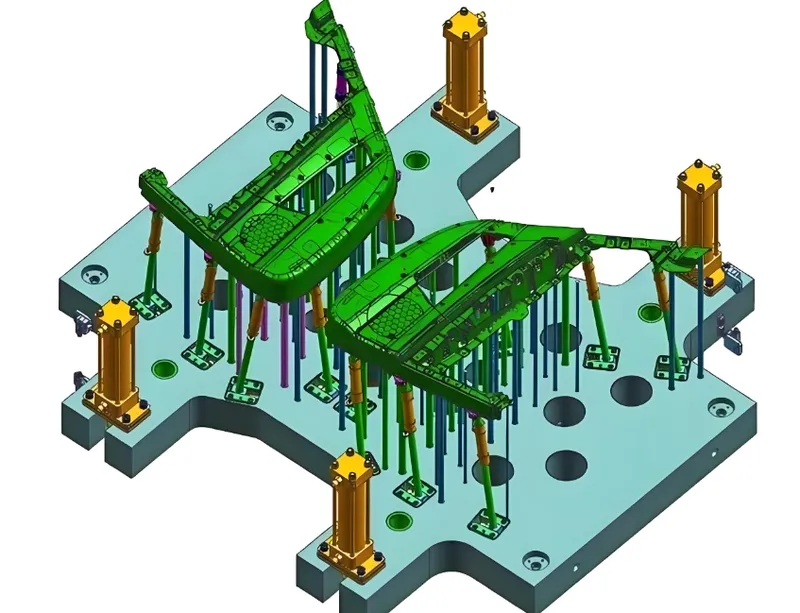

- Pin -Auswurf : Verwendet zylindrische Stifte, um das Teil herauszudrücken.

- Blattausstoß : verwendet flache Klingen für größere Oberflächen.

- Hülsenauswurf : Verwendet hohle Stifte für Teile mit Durchlölen.

- Stripper Plattenauswurf : Beinhaltet eine Platte, die zum Ausstieg des Teils gleitet.

- Luftauswurf : Verwendet Druckluft, um das Teil auszublasen.

- Lifter -Auswurf : beschäftigt Lifter für Teile mit Unterschnitten.

-

Durch treibende Kraft:

- Mechanisch : Angetrieben von den hydraulischen oder mechanischen Systemen der Formmaschine.

- Pneumatisch : Angetrieben von Druckluft.

- Hybrid : kombiniert mechanische und pneumatische Mechanismen.

-

Durch Anwendung:

- Standardformen : Für einfache Teile.

- Komplexe Formen : Für Teile mit Unterschnitten oder komplizierten Merkmalen.

Pin -Auswurf ist die häufigste Art von Ejektorsystem.WAHR

Pin-Auswurf wird aufgrund seiner Einfachheit, Kosteneffizienz und Eignung für die meisten Standardteile häufig verwendet.

Luftauswurf wird nur für sehr spezifische Anwendungen verwendet.FALSCH

Der Luftausstoß ist zwar spezialisiert, ist jedoch immer beliebter für empfindliche oder klebrige Materialien, um Oberflächenschäden zu verhindern.

Wie funktioniert das Ejektorsystem?

Das Verständnis des Betriebs des Ejektorsystems ist der Schlüssel zur Optimierung des Injektionsformprozesses und der Gewährleistung hochwertiger Teile.

Das Auswerfersystem aktiviert nach dem Öffnen der Form mit Stiften, Klingen oder Luft, um Kraft aufzutragen und das Teil freizusetzen und dann für den nächsten Zyklus zurückzusetzen.

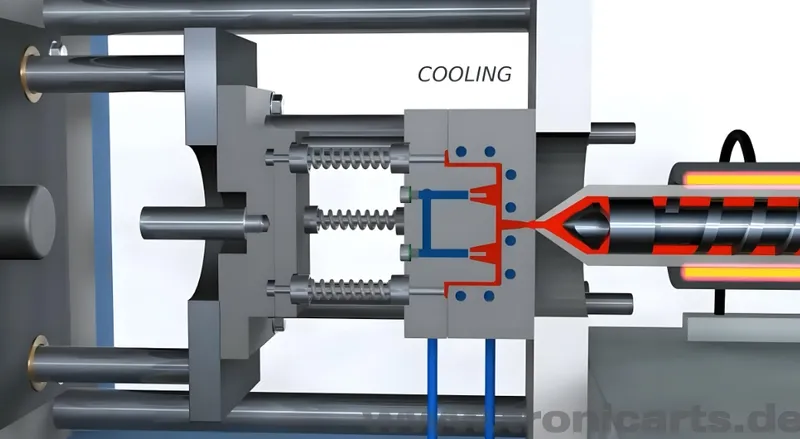

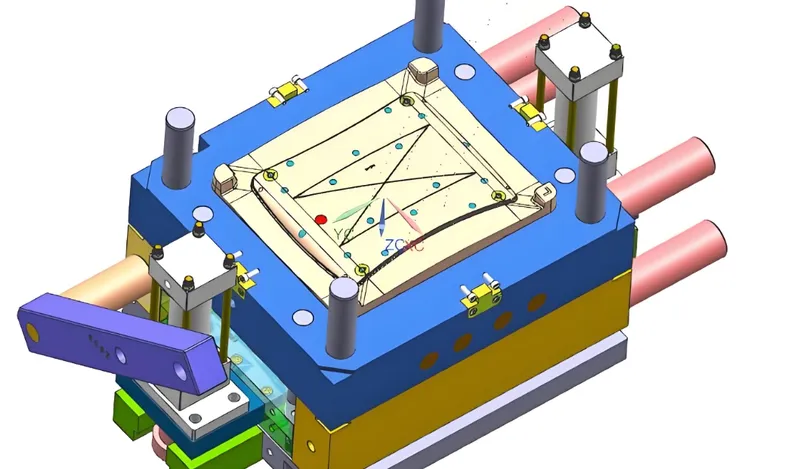

Prozess -Workflow

Der Ausstoßprozess ist in den Injektionsformzyklus integriert:

-

Schimmelpilze : Nach dem Abkühlen trennt sich die Form.

-

Ejektoraktivierung : Das Ejektorsystem wird ausgelöst, wodurch die Ejektorplatte nach vorne bewegt wird.

-

Kraftanwendung : Ejektormechanismen Kontaktieren Sie das Teil und drücken Sie das Teil aus.

-

Teilentfernung : Das Teil ist vollständig freigegeben und entfernt.

-

Systemreset : Das Ejektorsystem zieht sich zurück und die Form schließt für den nächsten Zyklus.

Zu den wichtigsten Parametern gehören:

-

Ejektorschlag : Typischerweise 5-10 mm oder 2/3 der Tiefe des Teils.

-

Ausschlusspflicht : Muss die Haltekraft aufgrund von Schrumpfung überschreiten.

-

Timing und Geschwindigkeit : kontrolliert, um Teilschäden zu verhindern.

Materialkompatibilität

Unterschiedliche Materialien erfordern maßgeschneiderte Auswerferansätze:

-

Hardplastik (z. B. ABS) : Geeignet für mechanische Ausschläge.

-

Weiche oder klebrige Materialien (z. B. TPE) : Nutzen Sie vom Auswurf von Luft- oder Stripperplatten.

-

Hochrinke Materialien : Möglicherweise benötigen Sie höhere Ausschließungskräfte.

| Materialtyp | Empfohlene Auswurfmethode | Notizen |

|---|---|---|

| Hartplastik | Pin, Klinge | Kann mit hohen Kräften umgehen |

| Weiche/klebrige Kunststoffe | Luft, Stripperplatte | Erfordert sanftes Auswurf |

| Hochrinke | Pin mit hoher Kraft | Braucht starke Kraft |

Das Auswerfersystem arbeitet unabhängig vom Formzyklus.FALSCH

Das Auswerfersystem wird mit der Öffnung und Schließung der Form synchronisiert, um einen nahtlosen Betrieb zu gewährleisten.

Materialeigenschaften beeinflussen das Entwurf des Ejektorsystems erheblich.WAHR

Faktoren wie Schrumpfung und Adhäsion bestimmen die Auswahl des Ejektorentyps und der erforderlichen Kraft.

Was sind die Anwendungen des Ejektorsystems?

Das Auswerfersystem ist in verschiedenen Branchen unverzichtbar und stellt eine effiziente Entfernung des Teils und die Aufrechterhaltung des Produktionsflusss sicher.

Das Auswerfersystem wird in Automobil-, Medizin-, Konsumgüter- und Elektronikindustrien verwendet, um Teile wie Dashboards, Spritzenfässer und Gerätegehäuse zu entfernen.

Typische Anwendungsszenarien

-

Produktion mit hoher Volumen : Wesentlich für schnelle Zykluszeiten bei Konsumgütern.

-

Komplexe Geometrien : Für Teile mit Unterschnitten oder dünnen Wänden notwendig.

-

Delikate Materialien : entscheidend, um Schäden an klebrigen oder weichen Teilen zu verhindern.

-

Große Teile : entscheidend für die robuste Entfernung schwerer Komponenten.

Beispiele für Industriee sind:

-

Automobil : Trimmkomponenten und Strukturelemente.

-

Medizinische : Präzision Teile wie Spritzenfässer.

-

Unterhaltungselektronik : Gerätegehäuse, die fehlerfreie Oberflächen erfordern.

Vor- und Nachteilevergleiche

Vergleich des Ejektorsystems mit alternativen Methoden:

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Auswerfersystem | Automatisiert, effizient, integriert | Potenzielle Markierungen erfordern ein präzises Design |

| Manuelle Entfernung | Flexibel, keine Gerätekosten | Arbeitsintensiv, inkonsistent, langsam |

| Roboterentfernung | Präzise, behandelt komplexe Teile | Hohe Kosten erfordert zusätzliche Systeme |

Das Auswerfersystem reduziert die Produktionskosten durch Automatisierung der Teilentfernung.WAHR

Die Automatisierung minimiert Arbeit und erhöht die Konsistenz, was zu Kosteneinsparungen führt.

Die manuelle Entfernung ist eine praktikable Alternative für die Produktion mit hoher Volumen.FALSCH

Die manuelle Entfernung ist zu langsam und inkonsistent für die groß angelegte Herstellung.

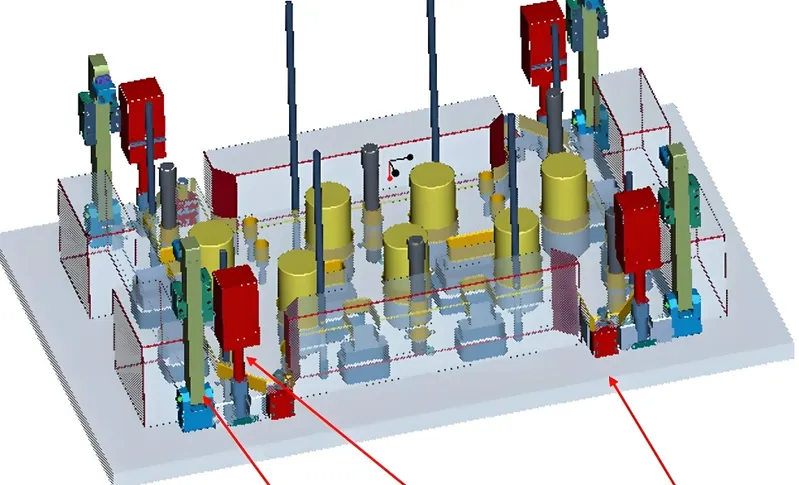

Wie gestalte ich ein effektives Ejektorsystem?

Das Entwerfen eines Ejektorsystems erfordert eine sorgfältige Berücksichtigung der Teilgeometrie, der Materialeigenschaften und der Produktionsanforderungen.

Ein effektives Ejektorsystemdesign 4 umfasst die Auswahl des richtigen Ejektorentyps, Berechnung von Schlaganfall und Kraft und die Positionierung von Ejektoren, um Teilschäden zu vermeiden.

Design -Checkliste

-

Identifizieren Sie Ausstoßpunkte : Stellen Sie auf starren Bereichen wie Rippen oder Flanschen.

-

Überprüfen Sie nach Unterschnitten : Verwenden Sie bei Bedarf Lifter oder Winkelstifte.

-

Gewährleisten Sie den Winkeln von Entwürfen : In der Regel 1-2 °, um ein leichtes Ausstoß zu erzielen.

-

Wählen Sie Ejektorentyp : Basierend auf der Teilkomplexität 5 und dem Material.

-

Berechnen Sie Schlaganfall und Kraft : Gewährleisten Sie ausreichend, aber nicht übertrieben.

-

Schützen Sie die Oberflächenbeschaffung : Positions-Ejektoren auf nicht sichtbaren Oberflächen.

-

Übereinstimmung mit Materialeigenschaften : Schrumpfung und Haftung in Betracht.

Prozessauswahlentscheidung

Halten:

-

Produktionsvolumen : Das hohe Volumen erfordert langlebige, automatisierte Systeme.

-

Teilkomplexität : Komplexe Teile benötigen möglicherweise spezialisierte Ejektoren.

-

Materialtyp : Weiche Materialien bevorzugen sanfte Ejektionsmethoden.

-

Kosten : Bilanzdesign -Komplexität mit Budgetbeschränkungen.

Entscheidungsbaum:

-

Bewertung der Geometrie : Einfache (Pins) im Vergleich zu Komplex (Lifter).

-

Material bewerten : hart (mechanisch) gegen weich (Luft).

-

Volumen bestimmen : Hoch (automatisiert) im Vergleich zu niedriger (einfachere Systeme).

-

Wählen Sie Typ : Basierend auf den oben genannten und Kosten.

Das ordnungsgemäße Ausweisungssystem kann Teilfehler beseitigen.WAHR

Das korrekte Design verhindert Probleme wie Verformungen, Risse oder Oberflächenspuren.

Alle Auswerfersysteme erfordern die gleichen Konstruktionsüberlegungen.FALSCH

Das Design muss auf bestimmte Teilgeometrien und Materialeigenschaften zugeschnitten sein.

Das Ejektorsystem ist Teil eines breiteren Ökosystems bei Injektionsformeln, das mit verschiedenen stromaufwärts gelegenen und nachgeschalteten Technologien verbunden ist.

Zu den verwandten Technologien gehören Form -Design -Software, Materialwissenschaft, Automatisierung und Qualitätskontrollsysteme, die die Effektivität des Ejektorsystems verbessern.

Upstream -Technologien

-

Form -Design -Software 6 : Werkzeuge wie Moldflow Simulieren Sie das Auswurf für optimiertes Design.

-

Materialwissenschaft 7 : Die Forschung zu Kunststoffen informiert die Auswahl der Auswahl.

-

Maschinentechnologie : Fortschritte in Hydraulik oder Elektrik verbessern die Kontrolle.

Nachgelagerte Technologien

-

Teilenbearbeitung : Trimmen oder Polieren zum Entfernen von Ejektorspuren.

-

Automatisierung : Roboterarme handhaben ausgestoßene Teile.

-

Qualitätskontrolle 8 : Vision Systems gewährleisten die Teilqualität.

Fortschritte in der Form -Design -Software haben die Effizienz des Ejektorsystems verbessert.WAHR

Simulationstools ermöglichen eine bessere Vorhersage und Optimierung von Ausschlägeprozessen.

Das Auswerfersystem arbeitet isoliert von anderen Formtechnologien.FALSCH

Es ist tief in Form von Formgestaltung, Materialauswahl und Automatisierungssystemen integriert.

Abschluss

Das Ejektorsystem ist eine kritische Komponente bei Injektionsform 9 , die eine effiziente und schadenfreie Entfernung sicherstellt. Durch das Verständnis seiner Arten, Betrieb und Konstruktionsüberlegungen 10 können die Hersteller die Produktion optimieren und hochwertige Ergebnisse aufrechterhalten. Die Integration des Systems in verwandte Technologien verbessert seine Rolle im breiteren Herstellungsprozess weiter.

-

Durch die Erforschung dieser Beziehung können Herstellern die Effizienz und die Produktstandards verbessern. ↩

-

Das Verständnis des Ejektorsystems ist der Schlüssel zur Optimierung der Produktionsgeschwindigkeit und der Teilqualität bei Injektionsformeln. ↩

-

Das Erlernen verschiedener Ejektorentwürfe kann zu einer besseren Entscheidungsfindung für verbesserte Produktionsergebnisse führen. ↩

-

Erforschen Sie diese Ressource, um die wesentlichen Praktiken für die Gestaltung eines effektiven Ejektorsystems zu verstehen und eine optimale Leistung und Zuverlässigkeit sicherzustellen. ↩

-

Ermitteln Sie, wie die Teilkomplexität die Art des erforderlichen Auswerfersystems bestimmen kann, um sicherzustellen, dass Ihr Design alle Anforderungen effizient erfüllt. ↩

-

Entdecken Sie die neuesten Tools für Formentwurfsoftware, um Ihren Injektionsformprozess zu verbessern und die Ejektionsdesigns zu optimieren. ↩

-

Das Verständnis der Materialwissenschaft ist entscheidend für die Auswahl des richtigen Ejektorsystems und die Verbesserung der Gesamtformqualität. ↩

-

Erfahren Sie mehr über effektive Qualitätskontrollpraktiken, um die höchsten Standards in Ihren inspritzgezogenen Teilen zu gewährleisten. ↩

-

Diese Ressource bietet Ihnen umfassende Einblicke in Injektionsformprozesse und verbessert Ihr Wissen über Herstellungstechniken. ↩

-

Das Verständnis von Designüberlegungen ist entscheidend für die Optimierung der Produktion. Dieser Link führt Sie durch wesentliche Faktoren, die Sie berücksichtigen sollten. ↩