Hatten Sie jemals das Gefühl, die Qualität von Spritzgussformen zu verstehen, sei wie die Aufklärung eines gut gehüteten Geheimnisses?

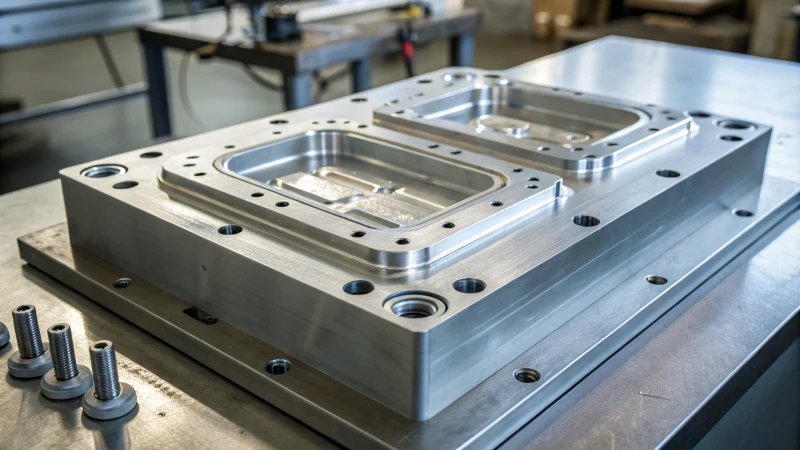

Die Qualität von Spritzgussformen beurteilen Sie wahrscheinlich anhand der verwendeten Materialien und deren Eigenschaften. Auch die Genauigkeit während der Produktion zu überprüfen, ist wichtig. Prüfen Sie, ob die Konstruktion gut und praktikabel ist. Die Ergebnisse von Testläufen müssen ausgewertet werden. Die Haltbarkeit der Form ist entscheidend.

Ich erinnere mich noch gut an das erste Mal, als ich eine Spritzgussform sah. Ich war aufgeregt und nervös zugleich. Der Erfolg unseres Produkts hing von dieser Entscheidung ab. Es war wie ein kompliziertes Puzzle, bei dem jedes Teil perfekt passen musste.

Das Verständnis der Formenmaterialien war entscheidend. Ich lernte, Inspektionsberichte sehr sorgfältig zu studieren, ähnlich wie ein Detektiv auf der Suche nach Hinweisen. Winzige Oberflächenfehler schienen unbedeutend, konnten aber in der Produktion große Probleme verursachen.

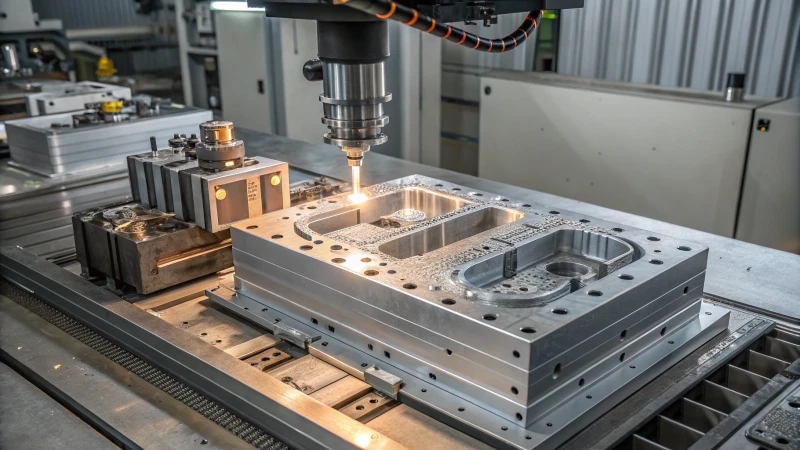

Die Überprüfung der Fertigungsgenauigkeit war meine nächste Aufgabe. Ich interessierte mich sehr für Messwerkzeuge – Messschieber, Mikrometer und andere. Auch die Konstruktion war wichtig. Trennflächen und Entformungssysteme mussten perfekt aufeinander abgestimmt sein.

Die Testläufe waren ein aufregendes Ereignis. Wir mussten beim ersten Versuch Erfolg haben. Die ersten erfolgreichen Chargen zu sehen, war ein großartiges Gefühl. Unsere harte Arbeit hatte sich gelohnt.

Die Überlegung zur Lebensdauer der Gussformen regte mich zum Nachdenken an. Es ging nicht nur darum, wie lange sie halten konnten, sondern auch darum, ob sie unbeschädigt blieben. Jede Form hatte ihre eigene Geschichte und zeugte von ihrer Beständigkeit im Laufe der Zeit.

Diese Momente haben mir gezeigt, dass die Beurteilung von Schimmelpilzen eine Kunst ist. Sie vereint technisches Können mit Intuition und Geduld.

Die Materialzusammensetzung beeinflusst die Qualität der Spritzgussform.WAHR

Die in den Formen verwendeten Materialien bestimmen Haltbarkeit und Leistungsfähigkeit.

Die Nutzungsdauer hat keinen Einfluss auf die Qualität der Form.FALSCH

Eine längere Lebensdauer deutet auf bessere Haltbarkeit und Effizienz hin.

- 1. Wie beeinflusst das Formmaterial die Produktqualität?

- 2. Warum ist Fertigungsgenauigkeit bei Formen wichtig?

- 3. Was macht eine Formkonstruktion rational?

- 4. Wie lassen sich aus den Ergebnissen von Studien Aufschluss über die Schimmelqualität gewinnen?

- 5. Was beeinflusst die Lebensdauer von Schimmelpilzen?

- 6. Abschluss

Wie beeinflusst das Formmaterial die Produktqualität?

Die Wahl des richtigen Formmaterials bestimmt die Qualität und Stabilität Ihres Produkts. Es ist vergleichbar mit der Auswahl der besten Zutaten für ein Gericht. Wenn es richtig gemacht wird, entsteht etwas Außergewöhnliches.

Das Formmaterial beeinflusst die Qualität. Es bestimmt, wie fest, glatt und intakt das Endprodukt ist. Die Stahlsorten P20 und H13 sind sehr langlebig. Sie bieten eine hohe Härte und Verschleißfestigkeit. Dies ermöglicht Präzision und verlängert die Lebensdauer der Fertigungsprozesse.

Bedeutung der Materialzusammensetzung und der Leistung

Die Qualität des Formmaterials 1 ist entscheidend. Es ist wie die Wahl des richtigen Fundaments für ein Haus. Meine Favoriten sind die Stähle P20 und H13 aufgrund ihrer Härte und Widerstandsfähigkeit. Beispielsweise zeigte sich bei einem Projekt mit H13-Stahl dessen Zähigkeit selbst bei hohen Temperaturen.

| Material | Härte (HRC) | Eigenschaften |

|---|---|---|

| P20 Stahl | 30-36 | Verschleißfest, langlebig |

| H13-Stahl | 48-52 | Hohe Festigkeit, Zähigkeit |

Härte ist wichtig.

Oberflächenqualität des Formmaterials

Die Oberflächenqualität spielt eine oft übersehene, aber entscheidende Rolle bei der Formenherstellung. Kleinste Fehler wie Risse und Poren können schnell zu größeren Problemen führen. Verfahren wie die Magnetpulverprüfung halfen mir, diese Fehler präzise zu erkennen. Eine glatte Oberfläche ist nicht nur optisch wichtig, sondern sorgt auch für die Stabilität der Form.

Einfluss auf die Fertigungsgenauigkeit

Maßgenauigkeit entscheidet über perfekte Passform oder gravierende Abweichungen. Schon früh lernte ich, wie wichtig Werkzeuge wie Messschieber und Mikrometer sind, um sicherzustellen, dass die Formabmessungen exakt den Vorgaben entsprechen. Stellen Sie sich vor, Sie verbringen Stunden mit der Konstruktion eines Bauteils, und dann passt es wegen eines winzigen Fehlers nicht.

Bei komplexen Formen Laserscanning 2 jetzt enorm dabei, Krümmungsfehler problemlos zu überprüfen. Präzision ist alles.

Rolle bei der Effizienz der Tragwerksplanung

Eine gute Konstruktionsplanung ist die Grundlage für Erfolg. Fehlausgerichtete Trennflächen oder unzureichende Entformungsmechanismen führen zu Problemen. Ich hatte in einer Konstruktion mit Kühlungsproblemen zu kämpfen, bis wir den Kanalabstand zur Kavitätsoberfläche auf 15–25 mm festlegten.

Diese Änderung führte zu einer gleichmäßigen Kühlung:

| Parameter | Ideale Reichweite |

|---|---|

| Kühlkanal | 15–25 mm vom Hohlraum |

Das Kühlungsproblem war damit gelöst.

Auswirkungen auf die Lebensdauer der Form und die Verschleißfestigkeit

Hochwertige Materialien verlängern die Lebensdauer der Form, indem sie Verschleiß und Materialermüdung reduzieren. Ein Verschleiß von weniger als 0,05 mm nach 100.000 Zyklen ist ein absoluter Glücksfall

| Verschleißtoleranz |

|---|

| <0,05 mm nach Zyklen |

Es geht nicht nur darum, das Leben zu verlängern, sondern auch darum, hohe Standards aufrechtzuerhalten.

Durch das Verständnis dieser Faktoren habe ich die Formmaterialien mit Bedacht ausgewählt. Dies verbessert die Qualität und Effizienz erheblich, reduziert Fehler und ermöglicht die Herstellung langlebiger Formen.

H13-Stahl erreicht nach dem Abschrecken eine Härte von 48-52 HRC.WAHR

Der Stahl H13 erreicht nach dem Härten und Anlassen tatsächlich eine Härte von 48-52 HRC.

P20-Stahl ist verschleißfester als H13-Stahl.FALSCH

H13-Stahl ist aufgrund seiner höheren Härte im Allgemeinen verschleißfester als P20-Stahl.

Warum ist Fertigungsgenauigkeit bei Formen wichtig?

Präzision im Formenbau ist von entscheidender Bedeutung. Der Formenbau bildet die Grundlage für viele Produkte. Exakte Maße und Details führen zu hochwertigen Produkten. Präzision reduziert Ausschuss und Fehler und spart somit Ressourcen. Industrien benötigen zuverlässige und präzise Formen für gleichbleibende Qualität. Geringfügige Fehler in den Formen können zu fehlerhaften Produkten führen. Hohe Standards im Formenbau verbessern die Gesamtproduktqualität.

Präzise Formenfertigung sorgt dafür, dass jedes Teil exakt den Anforderungen entspricht. Der Ausschuss wird minimiert und die Qualität verbessert. Dies wirkt sich positiv auf die Maß- und Formgenauigkeit der Kunststoffprodukte aus. Sie passen und funktionieren voraussichtlich wie geplant.

Maß- und Formgenauigkeit

Ich erinnere mich an den Moment, als ich zum ersten Mal ein perfekt geformtes Kunststoffteil in den Händen hielt. Jede Kurve, jede Kante war makellos. Es war magisch. Doch das wahre Geheimnis hinter dieser Magie ist Präzision. Sie bildet den Kern der Formenherstellung. Sie beeinflusst jedes noch so kleine Detail und die gesamte Funktion des Produkts.

Stellen Sie sich vor, Sie bauen ein Haus. Ein kleiner Fehler im Fundament lässt die Wände schief werden. Bei Formen ist es genauso. Jede Branche, von Autos bis hin zu Elektronik, ist auf exakte Maße angewiesen, damit die Produkte einwandfrei funktionieren. Formen müssen präzise sein; andernfalls passen die Teile einfach nicht.

Beispielsweise gewährleistet die Einhaltung von Toleranzen innerhalb von ±0,01 mm bei Präzisionsspritzgussformen eine minimale Größenabweichung der Produkte.

| Messwerkzeuge | Beschreibung |

|---|---|

| Bremssättel | Kleine Distanzen genau messen |

| Mikrometer | Bieten Sie präzise Messungen |

| Koordinatenmessgeräte | Koordinatenmessmaschinen für komplexe Formen |

Materialqualität und Oberflächenbeschaffenheit

Die Materialqualität ist ebenso wichtig. Hochfeste Formstähle wie P20 oder H13 spielen dabei eine unterschätzte Rolle. Diese Werkstoffe widerstehen hohen Temperaturen und Drücken, ohne an Festigkeit zu verlieren.

Das Lernen, die Materialzusammensetzung anhand von Inspektionsberichten zu überprüfen, hat mir gezeigt, wie diese Schritte dazu beitragen, Schimmelpilzschäden zu verhindern, indem man Werkzeuge wie Magnetpulverprüfgeräte einsetzt, um Oberflächenfehler zu identifizieren, die zu Schimmelpilzschäden führen könnten.

Beispielsweise behält H13-Stahl nach dem Härten und Anlassen seine Festigkeit auch bei hohen Temperaturen.

Erkunden Sie die Qualität des Formmaterials3

Rationalität des Strukturdesigns

Eine korrekte Konstruktion ist der Schlüssel zu einem reibungslosen Funktionieren. Präzise Fertigung gewährleistet, dass die Konstruktionselemente der Form – wie Trennflächen und Kühlsysteme – präzise und funktionsfähig sind.

Ich habe einmal tagelang an einem Problem mit meinem Kühlsystem herumgetüftelt und später festgestellt, dass die Kanäle falsch angeordnet waren. Ein gutes Kühlsystem verbessert nicht nur die Effizienz, sondern sorgt auch für eine gleichmäßige Kühlung aller Komponenten.

Ein rationales Kühlsystem ist für eine effiziente Produktion von entscheidender Bedeutung, da es sowohl die Produktqualität als auch die Zykluszeit beeinflusst, indem es die Zykluszeiten deutlich verkürzt.

Test- und Trageleistung

Ich erinnere mich an die Nervosität vor meinem ersten Formversuch – ein erfolgreicher Versuch bringt Erleichterung und signalisiert ein gutes Design. Die Fertigungsgenauigkeit bestimmt, wie gut eine Form bei den Versuchen funktioniert.

Es ist faszinierend zu sehen, wie sich die Fertigungsgenauigkeit auch auf die Verschleißfestigkeit auswirkt; Formen behalten ihre Qualität auch nach Tausenden von Zyklen, indem sie konstant gute Teile produzieren.

Die Beurteilung des Verschleißes nach Produktionszyklen gewährleistet die Langlebigkeit der Form; wenn der Verschleiß an den Kavitätsoberflächen nach ausgiebigem Gebrauch unter 0,05 mm bleibt, gilt die Form als langlebig.

Präzisionsformen reduzieren die Produktionskosten.WAHR

Präzise Formen minimieren Fehler, was zu weniger Ausschuss und Nacharbeit führt und somit die Kosten senkt.

H13-Stahl ist für hohe Temperaturen ungeeignet.FALSCH

H13-Stahl behält seine Festigkeit auch nach dem Härten und Anlassen bei hohen Temperaturen.

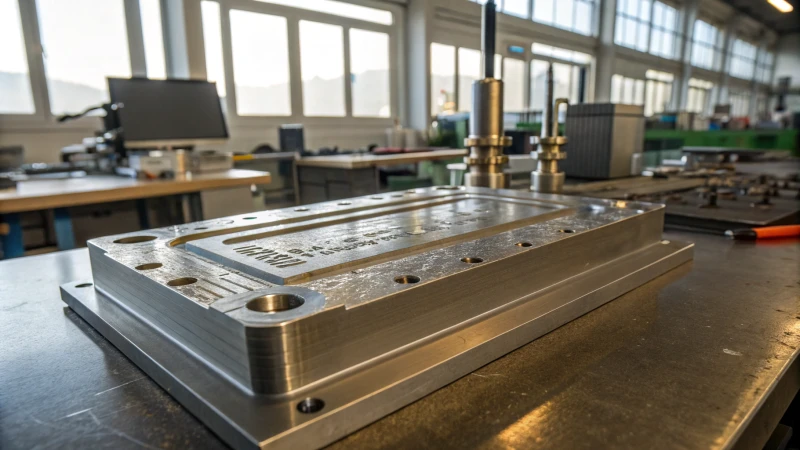

Was macht eine Formkonstruktion rational?

Stellen Sie sich vor, Sie betreten eine Werkstatt, in der jede Form makellos ist. Jede Form zeugt von sorgfältiger Konstruktion und handwerklichem Können.

Für eine rationale Werkzeugkonstruktion ist die Wahl der richtigen Materialien unerlässlich. Die Fertigung muss präzise erfolgen. Trennflächen sind strategisch wichtig. Effiziente Entformungsmechanismen sind essenziell. Kühlsysteme bedürfen der Optimierung. Erfolgreiche Testergebnisse sind weiterhin entscheidend. Ziel ist Langlebigkeit. Effizienz ist wichtig. Produktqualität hat höchste Priorität.

Materialqualität und -auswahl

Die Wahl des richtigen Materials ist wie die Auswahl des besten Werkzeugs für eine bestimmte Arbeit. Ich verwende oft Stähle wie P20 oder H13 aufgrund ihrer Härte und Zähigkeit. Sie sind sehr langlebig und ein zuverlässiger Partner in der Produktion. Die frühzeitige Überprüfung der Materialzusammensetzung und Oberflächenqualität hilft, potenzielle Probleme zu erkennen. Früherkennung spart Zeit und Mühe.

| Material | Härte (HRC) | Merkmale |

|---|---|---|

| P20 Stahl | 28-32 | Gute Zähigkeit, gute Bearbeitbarkeit |

| H13-Stahl | 48-52 | Hohe Festigkeit und Zähigkeit |

Die Prüfung der Materialzusammensetzung und Oberflächenqualität trägt zur Sicherstellung der Langlebigkeit bei. Verfahren wie die Magnetpulverprüfung können potenzielle Probleme frühzeitig erkennen.

Fertigungsgenauigkeit

Präzision bedeutet mehr als nur Zahlen; sie ist wie eine Kunst. Werkzeuge wie Messschieber und Laserscanner helfen, exakte Vorgaben zu erfüllen. Enge Toleranzen von ±0,01 mm sind für das Endprodukt entscheidend. Präzision macht wirklich den Unterschied.

Durch den Einsatz von Messwerkzeugen wie Messschiebern und Laserscannern wird Maß- und Formgenauigkeit . Die Toleranzen sollten bei Präzisionsformen innerhalb von ±0,01 mm liegen, um gleichbleibende Produktabmessungen zu gewährleisten.

Trennflächengestaltung

Eine gut gestaltete Trennfläche ist wie perfekt ineinandergreifende Puzzleteile. Die Form sollte der größten Kontur des Produkts entsprechen und so ein einfaches Entformen ermöglichen. Dies ist insbesondere bei Hinterschneidungen entscheidend.

Die Oberfläche sollte mit der größten Kontur des Produkts übereinstimmen, was besonders wichtig ist bei Produkten mit Hinterschneidungen, bei denen die Trennfläche mit Gleitern oder schrägen Auswerfern 6 .

Entformungsmechanismus

Die Wahl der richtigen Auswurfmethode gleicht einer kniffligen Ingenieursaufgabe. Bei dünnen Werkstücken verteilt eine große Auswurfplatte die Kraft und verhindert Verformungen. Kleine Fehler können hier zu Brüchen führen – diese sollten unbedingt vermieden werden!

Prüfen Sie, ob der Mechanismus die Kräfte gleichmäßig verteilt, um lokale Brüche 7 .

Effizienz des Kühlsystems

Das Kühlsystem ist der stille Held der Werkzeugkonstruktion. Kühlkanäle nahe der Kavitätsoberfläche sorgen für eine gleichmäßige Kühlung und verkürzen die Zykluszeit deutlich – es ist, als ob man in einer Maschine Harmonie findet.

Für eine gleichmäßige Kühlung sollten die Kühlkanäle nahe an der Oberfläche des Hohlraums liegen, typischerweise mit einem Durchmesser von 8-12 mm und einem Abstand von 15-25 mm zur Oberfläche.

Erfolg bei der Formprobe

Es gibt nichts Schöneres, als wenn eine Form beim ersten Test perfekt funktioniert – Erfolg beweist ein gelungenes Design! Zuverlässige Formen gewährleisten gleichbleibende Größe und Optik über mehrere Chargen hinweg; das ist wie ein großer Erfolg im Formenbau.

Die Erfolgsquote der ersten Versuche gibt Aufschluss über die Sinnhaftigkeit der Konstruktion einer Form.

Wichtige Kennzahlen

- Erfolgsquote beim ersten Versuch: Hohe Erfolgsquote bedeutet überzeugendes Design.

- Maßgenauigkeit: Konstant in vielen Tests.

- Oberflächenbeschaffenheit: Keine Produktionsfehler.

P20-Stahl wird aufgrund seiner Härte und Verschleißfestigkeit bevorzugt.WAHR

P20-Stahl ist bekannt für seine gute Zähigkeit und einfache Bearbeitbarkeit.

Die Kühlkanäle haben typischerweise einen Durchmesser von 5-8 mm.FALSCH

Kühlkanäle haben üblicherweise einen Durchmesser von 8-12 mm, um eine optimale Effizienz zu gewährleisten.

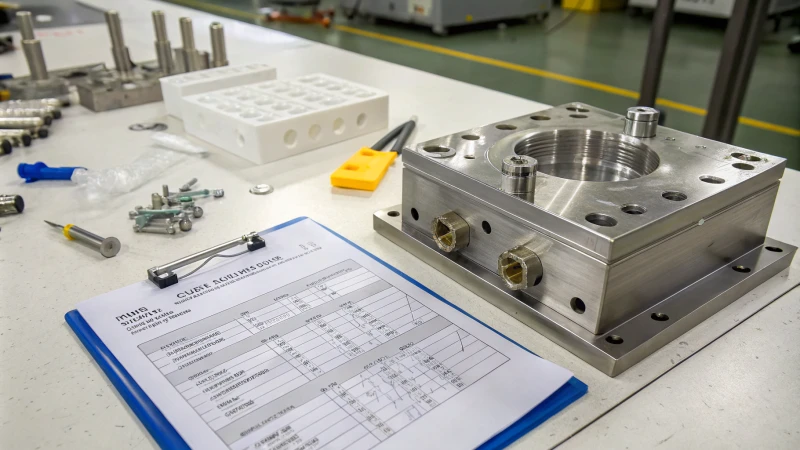

Wie lassen sich aus den Ergebnissen von Studien Aufschluss über die Schimmelqualität gewinnen?

Die kleinen Details der Versuchsergebnisse geben wahrscheinlich viel Aufschluss über die Qualität der Spritzgussformen. Diese Details sind wie die ersten Seiten eines Romans. Sie geben den Ton für die Zukunft an.

Die Testergebnisse belegen die Qualität der Formen, indem sie den Erfolg des ersten Versuchs, die Beständigkeit des Produkts im Laufe der Zeit und seine Lebensdauer überprüfen. Diese Prüfungen zeigen, wie präzise und effizient Fertigung und Design sind.

Bewertung des Erfolgs des ersten Versuchs

Ich erinnere mich an mein erstes großes Projekt im Formenbau. Nervöse Aufregung lag in der Luft, als wir den ersten Versuch starteten. Dieser Moment sollte zeigen, ob sich unsere ganze Arbeit gelohnt hatte. Als die erste Charge perfekt gelang, fühlte es sich an wie ein Sieg. Ein erfolgreicher erster Versuch bestätigt, dass die in Konstruktion und Produktion investierte Zeit nicht verschwendet war. Beispielsweise zeigt bei Autoteilen, dass die richtige Größe und das richtige Aussehen von Anfang an ein zuverlässiger Beweis für die Zuverlässigkeit der Form sind.

Konstante Qualität

Konstanz ist entscheidend. Eine erfolgreiche Charge reicht nicht aus; die Einhaltung dieses Standards über einen längeren Zeitraum ist unerlässlich. Gleichbleibende Größe und makellose Oberflächen sind wichtig. Nehmen wir beispielsweise die Gehäusefertigung von Elektronikbauteilen. Wenn jedes Teil die gleiche Wandstärke und eine perfekte Oberfläche aufweist, ist die Form bereit für die Massenproduktion . Sie ist wirklich bereit.

| Qualitätsaspekt | Indikator |

|---|---|

| Erster Versuch erfolgreich | Erfüllt von Anfang an strenge Standards |

| Produktqualitätsstabilität | In allen Versuchen konsistent |

| Schimmelabnutzung | Minimale Werte nach ausgiebiger Nutzung |

Langzeit-Formfestigkeit

Zeit und wiederholte Nutzung sind entscheidend für die Haltbarkeit einer Form. Ich habe mit einer Form gearbeitet, die anfangs hervorragend war, sich aber schnell abnutzte. Das hat mir gezeigt, wie wichtig Langlebigkeit ist. Eine robuste Form sollte viele Zyklen mit geringem Verschleiß überstehen. Weniger als 0,05 mm Verschleiß nach 100.000 Anwendungen zeugen von exzellenter Haltbarkeit.

Präzise Fertigung und intelligentes Design

Präzision ist entscheidend. Werkzeuge wie Messschieber helfen, perfekte Maße zu erzielen. Ich erinnere mich noch gut daran, wie ich gelernt habe, die Kavitätsgröße auf ±0,01 mm genau einzuhalten – das war fast schon eine Kunst. Neben Präzision spielt auch eine durchdachte Konstruktion eine wichtige Rolle. Intelligente Kühlkonzepte verbessern wahrscheinlich die Geschwindigkeit und Effizienz einer Form.

Vollständige Analyse

Die Berücksichtigung all dieser Faktoren ermöglicht einen klaren Überblick über die Formqualität anhand von Versuchsergebnissen. Die Untersuchung der Materialzusammensetzung, des Oberflächenzustands und der Konstruktion verbessert die Effizienz und Haltbarkeit der Form deutlich.

Für alle, die durch Versuche eine höhere Werkzeugqualität anstreben, ist die Einhaltung von Branchenrichtlinien unerlässlich. Diese Richtlinien zeigen Methoden zur Optimierung des Fertigungsprozesses für bessere Ergebnisse auf.

Ein erfolgreicher erster Versuch deutet auf eine hohe Schimmelqualität hin.WAHR

Ein erfolgreicher erster Versuch deutet auf hohe Standards in Design und Präzision hin.

Ein Formverschleiß von mehr als 0,05 mm ist nach 100.000 Zyklen akzeptabel.FALSCH

Eine gute Verschleißfestigkeit zeigt sich durch einen Verschleiß von unter 0,05 mm nach 100.000 Zyklen.

Was beeinflusst die Lebensdauer von Schimmelpilzen?

Stellen Sie sich vor, Sie stehen in einer geschäftigen Fabrik. Der Lärm der Maschinen erfüllt die Luft. Jede Maschine ist auf einen stillen Helden angewiesen – die Form. Ihr Weg ist geprägt von Präzision und Ausdauer.

Die Nutzungsdauer einer Form hängt von verschiedenen Faktoren ab. Die Materialqualität spielt eine entscheidende Rolle. Auch die Fertigungsgenauigkeit ist wichtig. Ein solides Design ist unerlässlich. Erfolgreiche Versuche sind von zentraler Bedeutung. Verschleißfestigkeit ist wichtig. Die Dauerfestigkeit darf nicht vernachlässigt werden. Regelmäßige Wartung ist unerlässlich. Sorgfältige Handhabung verlängert die Lebensdauer erheblich.

Materialqualität

Das richtige Formmaterial hat einen entscheidenden Einfluss auf die Haltbarkeit. Stellen Sie sich vor, Sie verwenden erstklassige Formstähle wie P20 oder H13. Diese bieten nicht nur hohe Härte und Verschleißfestigkeit, sondern auch eine sehr gute Zuverlässigkeit unter Hitzeeinwirkung. Es ist wie bei der Auswahl der richtigen Zutaten für Ihr bestes Rezept: Ohne sie gelingt das Gericht nicht.

| Material | Härte (HRC) |

|---|---|

| P20 Stahl | 28-32 |

| H13-Stahl | 48-52 |

Als ich P20-Stahl zum ersten Mal sah, war ich von seiner perfekten Oberfläche begeistert – keine Risse oder Poren bedeuteten weniger Sorgen über vorzeitige Ausfälle.

Fertigungsgenauigkeit

Ich verbrachte einmal einen Nachmittag mit einem erfahrenen Ingenieur. Ein winziger Millimeter Fehler konnte über Erfolg oder Misserfolg der Formgebung entscheiden. Genauigkeit bei Messungen und Formen ist daher von größter Bedeutung. Messschieber und Mikrometer sind für Präzision unerlässlich.

Bei Präzisionsformen 10 zählt jede noch so kleine Größenabweichung; die Toleranz der Kavitätsgröße sollte idealerweise innerhalb von ±0,01 mm liegen.

| Messwerkzeug | Anwendung |

|---|---|

| Bremssättel | Maßprüfungen |

| Mikrometer | Präzisionsmessungen |

Tragwerksplanung

Design umfasst mehr als nur das Aussehen; es geht auch um Funktionalität. Ein intelligentes Kühlsystem oder eine durchdachte Entformungsvorrichtung machen einen großen Unterschied. Ich habe eine Form mit einem genialen Kühlkanaldesign gesehen – es war, als würde man einem Meisterkoch zusehen, der sicherstellt, dass jedes Gericht perfekt gelingt.

- Parameter des Kühlkanals:

- Abstand zur Kavität: 15-25 mm

- Durchmesser: 8-12 mm

Testformleistung

Die ersten Versuche sind entscheidend. Eine Form, die sich von Anfang an bewährt, beweist ihre wahre Qualität. Die gleichbleibende Qualität der Testformen (11) ist vergleichbar mit der eines talentierten Orchesters, bei dem jedes Instrument nahtlos in das nächste übergeht.

Hohe Erfolgsquoten zeugen von zuverlässigen Konstruktions- und Fertigungsprozessen.

Verschleiß- und Ermüdungsfestigkeit

Die Prüfung von Verschleiß und Dauerfestigkeit ist wie eine regelmäßige Gesundheitsuntersuchung für eine Form. Bleibt der Verschleiß nach 100.000 Zyklen gering (unter 0,05 mm), beweist die Form ihre Leistungsfähigkeit. Es ist beruhigend zu wissen, dass Auswerferstifte Millionen von Bewegungen ohne Ausfall überstehen und somit eine gute Dauerfestigkeit aufweisen.

Das Zusammenspiel all dieser Faktoren trägt wahrscheinlich zu einer langen und erfolgreichen Lebensdauer der Formen bei und ermöglicht eine reibungslose Produktion. Es ist erstaunlich, wie alle Teile ineinandergreifen, ähnlich den Zahnrädern einer perfekt laufenden Maschine.

P20-Stahl weist eine höhere Härte auf als H13-Stahl.FALSCH

Der Stahl H13 weist eine Härte von 48-52 HRC auf und ist damit höher als der Stahl P20 mit 28-32 HRC.

Die Maßgenauigkeit beeinflusst die Lebensdauer der Form.WAHR

Präzise Abmessungen gewährleisten die korrekte Herstellung und Langlebigkeit der Formen.

Abschluss

Zu den wichtigsten Indikatoren für die Beurteilung der Qualität von Spritzgussformen gehören die Materialzusammensetzung, die Fertigungsgenauigkeit, die Konstruktion, die Erfolgsquote bei Probeläufen und die Lebensdauer der Form.

-

Erfahren Sie, wie spezielle Zusammensetzungen die Haltbarkeit der Form und die Produktqualität verbessern. ↩

-

Erfahren Sie, wie Präzision bei den Formmaterialien für hochwertige Produktabmessungen sorgt. ↩

-

Erfahren Sie mehr über die Vorteile der Verwendung hochwertiger Werkstoffe wie P20- oder H13-Stahl bei der Formenherstellung. ↩

-

Erfahren Sie, wie ein gut konzipiertes Kühlsystem die Effizienz und Produktqualität steigern kann. ↩

-

Das Verständnis der Bedeutung der Maßgenauigkeit gewährleistet Präzision bei den Endprodukten und unterstreicht deren entscheidende Bedeutung bei der Werkzeugkonstruktion. ↩

-

Dieser Link erklärt, wie Schieber beim Entformen komplexer Formen helfen, was für Produkte mit Hinterschneidungen entscheidend ist. ↩

-

Entdecken Sie verschiedene Auswurftechniken, die sich für dünnwandige Teile eignen, um Verformungen beim Entformen zu vermeiden. ↩

-

Die Anforderungen an Formen, die für die Großserienproduktion geeignet sind, verstehen. ↩

-

Erfahren Sie, warum die Wahl des richtigen Formmaterials für Langlebigkeit und Leistung entscheidend ist. ↩

-

Lernen Sie die wichtigsten Werkzeuge kennen, um Präzision bei der Formenherstellung zu gewährleisten. ↩

-

Erfahren Sie, warum der Erfolg erster Versuche entscheidend für die Beurteilung der Formqualität ist. ↩