Haben Sie sich jemals gefragt, was diese alltäglichen Kunststoffteile so nahtlos zum Leben erweckt? Das Geheimnis liegt in der Kunst der Spritzgussformenkonstruktion.

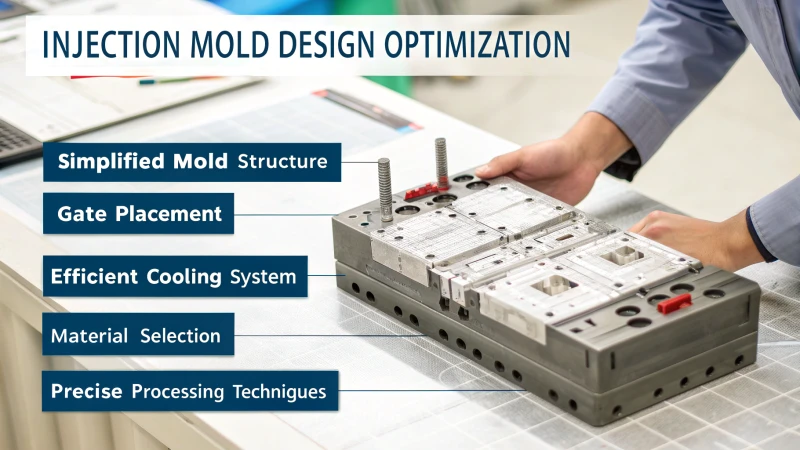

den wichtigsten DFM- Prinzipien für die Optimierung der Spritzgussformenkonstruktion gehören die Vereinfachung der Struktur, die strategische Platzierung des Angusses, die effektive Kühlung, die Auswahl geeigneter Materialien und die präzise Verarbeitung, um die Effizienz zu steigern und Defekte zu reduzieren.

Als ich mich zum ersten Mal mit dem Spritzgießen beschäftigte, erschienen mir diese Prinzipien wie ein komplexes Puzzle. Doch je mehr ich sie zusammensetzte, desto deutlicher wurde mir die entscheidende Bedeutung jedes einzelnen Prinzips. Ich möchte Ihnen jedes Prinzip im Detail erläutern, um Ihnen ein klareres Bild zu vermitteln. Durch die Vereinfachung von Werkzeugstrukturen und die strategische Platzierung von Angüssen lernte ich, die Produktion nicht nur effizienter, sondern auch reibungsloser zu gestalten. Es geht darum, den optimalen Punkt zu finden, an dem Design und Funktionalität perfekt harmonieren, ohne Kompromisse bei der Qualität einzugehen. Mit der Zeit sind diese Vorgehensweisen zu meinen Standardstrategien geworden und haben meine Designergebnisse deutlich verbessert.

Eine Vereinfachung der Formstruktur steigert die Produktionseffizienz.WAHR

Eine einfachere Formstruktur reduziert die Komplexität und verbessert die Effizienz.

Eine fehlerhafte Platzierung der Angusskanäle führt zu geringeren Fehlerraten.FALSCH

Eine unsachgemäße Platzierung der Tore erhöht die Fehlerraten, anstatt sie zu verringern.

- 1. Wie beeinflusst die Formstruktur die Effizienz?

- 2. Wie beeinflusst die Gestaltung von Torsystemen die Produktqualität?

- 3. Warum ist die Auslegung des Kühlsystems entscheidend für die Werkzeugleistung?

- 4. Wie wähle ich die richtigen Materialien für Spritzgussformen aus?

- 5. Wie kann ich Präzision bei der Verarbeitung gewährleisten?

- 6. Abschluss

Wie beeinflusst die Formstruktur die Effizienz?

Erinnern Sie sich an das letzte Mal, als Sie eine Gussform hatten, die einfach nicht mitspielen wollte? Letztendlich kommt es immer auf das Design an.

Eine effiziente Werkzeugkonstruktion optimiert die Fertigung durch die Optimierung von Trennflächen, Schieberbewegungen, Auswerfersystemen und Angusspositionen, wodurch die Produktion rationalisiert, Kosten gesenkt und die Produktqualität verbessert wird.

Trennflächengestaltung

Aus meiner eigenen Erfahrung weiß ich, dass die Trennfläche wie die Bühne für ein Theaterstück ist – sie muss perfekt sein. Eine präzise ausgerichtete Trennfläche vereinfacht nicht nur die Form, sondern senkt auch die Herstellungskosten erheblich . Ich habe selbst erlebt, wie die Platzierung der Trennfläche an der maximalen Kontur das Zusammenfügen von Kern und Kavität zum Kinderspiel macht. Es ist wie ein Puzzle mit weniger Teilen.

Schiebe- und geneigtes Verdeckdesign

Gleiter und geneigte Auflageflächen sind die unbesungenen Helden beim Umgang mit Hinterschneidungen oder Seitenlöchern. Ich erinnere mich an ein Projekt mit tiefen Seitenlöchern, bei dem ein Gleiter mit genau dem richtigen Hub meine Rettung für ein reibungsloses Entformen war. Es ist entscheidend, eine zuverlässige Bewegung zu gewährleisten – man kann es sich vorstellen wie einen Tanzpartner, der keinen Schritt verpasst. Ein robuster Führungsmechanismus, wie z. B. verschleißfeste Blöcke, sorgt für harmonische Bewegungsabläufe.

Eine Tabelle könnte dies veranschaulichen:

| Besonderheit | Zweck | Bewährte Vorgehensweise |

|---|---|---|

| Schieberegler | Unterschneidungen | Ausreichender Schlaganfall |

| Schräge Spitze | Schräge Hinterschnitte | Präzise Winkelanpassung |

Auswurfsystem-Design

Eine gleichmäßige Auswurfverteilung ist entscheidend. Meine Erfahrung hat gezeigt, dass die Abstimmung der Auswurfmechanismen auf die strukturellen Eigenschaften des Produkts Beschädigungen verhindern kann. Flache Teile profitieren beispielsweise von Kantenauswerfern, während Teile mit Verstärkungsrippen zusätzliche Auswurfpunkte in der Nähe dickerer Wände benötigen. Die Wahl des richtigen Auswurfverfahrens ist wie die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe – sie macht den entscheidenden Unterschied.

Torsystem-Design

Die Wahl der Angusspositionen ist vergleichbar mit der Suche nach dem idealen Standort für eine neue Pflanze im Garten – es geht darum, ein gleichmäßiges Wachstum zu gewährleisten. Die richtige Platzierung beeinflusst die Gleichmäßigkeit der Schmelzfüllung, was wiederum die Produktqualität beeinflusst. Mithilfe von Werkzeugen wie der Formfüllanalyse lassen sich optimale Angussabmessungen ermitteln und Fehler wie Schrumpfungsmarken oder unzureichende Füllung reduzieren.

Kühlsystemdesign

Eine gleichmäßige Kühlung ist entscheidend, um Verzug oder Maßabweichungen zu vermeiden. Die Anordnung der Kühlkanäle sollte einen gleichmäßigen Kontakt über alle Formteile hinweg gewährleisten. Ich habe verschiedene Anordnungen getestet – umlaufend oder spiralförmig für komplexe Formen – und festgestellt, dass sie die Wärmeübertragungseffizienz effektiv verbessern.

Um Einblicke in Kühlstrategien zu gewinnen, sollten Sie fortgeschrittene Kühltechniken 2 .

Auswahl des Formmaterials und präzise Steuerung der Verarbeitung

Die Wahl des richtigen Materials ist vergleichbar mit der Auswahl des passenden Autos für eine lange Reise – Langlebigkeit und Leistungsfähigkeit sind unerlässlich. Für Formen mit hoher Stückzahl gewährleisten Werkstoffe wie P20-Stahl eine lange Lebensdauer. Ebenso wichtig ist die Bearbeitungsgenauigkeit; hohe Präzisionsanforderungen, beispielsweise bei optischen Linsen, erfordern Genauigkeit im Mikrometerbereich. Moderne Anlagen wie CNC-Bearbeitungszentren gewährleisten diese Präzision durch exakte Programmierung und Steuerung.

Die Auswahl geeigneter Formmaterialien für Ihre Produktanforderungen genauer zu erforschen, kann sehr aufschlussreich sein. Es ist faszinierend, wie jedes Element im Formdesign zur Effizienz beiträgt. Mit jedem Projekt bin ich aufs Neue von den Feinheiten und ihrem bemerkenswerten Einfluss auf den Produktionserfolg begeistert.

Eine gut platzierte Trennfläche reduziert die Herstellungskosten.WAHR

Durch die Positionierung der Trennfläche wird die Werkzeugkonstruktion vereinfacht und die Kosten gesenkt.

Kühlkanäle sollten für eine hohe Effizienz stets mit Wasser betrieben werden.FALSCH

Wasser eignet sich aufgrund seiner hohen Leitfähigkeit, Öl hingegen ist besser für eine präzise Steuerung.

Wie beeinflusst die Gestaltung von Torsystemen die Produktqualität?

Haben Sie sich jemals gefragt, wie eine kleine Anpassung die Qualität von Spritzgussprodukten drastisch verbessern kann?

Die Gestaltung des Angusskanals hat entscheidenden Einfluss auf die Qualität von Spritzgussprodukten, indem sie einen gleichmäßigen Schmelzfluss gewährleistet, Defekte reduziert und das Erscheinungsbild verbessert, wodurch eine überlegene Qualität erreicht wird.

Grundlagen der Torsystemgestaltung

Ich erinnere mich noch gut an den Moment, als mir zum ersten Mal bewusst wurde, wie entscheidend das Design des Torsystems ist. Ich arbeitete an einem Projekt für ein schickes neues technisches Gerät, und trotz aller Bemühungen stimmte die Ästhetik nicht ganz. Das Problem? Unser Torsystem.

Durch die präzise Steuerung des Zuflusses des geschmolzenen Kunststoffs in die Formkavität gelang es uns, die Gleichmäßigkeit und Stabilität des Endprodukts deutlich zu verbessern. Das war ein Durchbruch – nicht nur für das Aussehen, sondern auch für die Zuverlässigkeit des Geräts.

Bedeutung der Torpositionswahl

Die Positionierung der Angüsse fühlte sich damals wie ein kniffliges Puzzle an. Es ging darum, eine gleichmäßige Schmelze zu gewährleisten und Schweißnähte sowie Lufteinschlüsse zu vermeiden. Ich stellte fest, dass die Platzierung der Angüsse auf der Symmetrieachse bei symmetrischen Produkten Wunder wirkte, während Mehrpunktangüsse bei größeren Teilen Gold wert waren.

| Produkttyp | Empfohlene Torposition |

|---|---|

| Symmetrische Teile | Symmetrieachse |

| Langprodukte | Mehrere Punkte zur Reduzierung des Durchflusses |

Auswirkungen auf das Erscheinungsbild und die Funktionalität des Produkts

Bei Unterhaltungselektronik ist das Aussehen entscheidend. Ich habe gelernt, dass die strategische Platzierung von Angusskanälen auf nicht sichtbaren oder leicht zu bearbeitenden Flächen dazu beiträgt, das gewünschte, makellose Erscheinungsbild zu bewahren. Bei dekorativen oder transparenten Artikeln minimieren verdeckte oder punktgenaue Angusskanäle unschöne Spuren.

Die richtige Torart und -größe auswählen

Die Wahl des richtigen Angusstyps fühlt sich immer an wie die Wahl des perfekten Werkzeugs für die jeweilige Aufgabe. Bei kleineren Teilen sorgten Seitenangüsse für einen stabilen Schmelzefluss, doch wenn die Optik entscheidend war, ermöglichten Punktangüsse einen schnellen Einlauf ohne optische Beeinträchtigung. Eine Lektion, die ich früh gelernt habe, war, dass die Angussgröße entscheidend ist – zu groß führt zu Schrumpfung, zu klein zu Füllproblemen.

Die Verwendung der Formfüllanalyse-Software 4 war eine Offenbarung. Sie beseitigte das Rätselraten bei der Bestimmung der Abmessungen basierend auf der Materialfließfähigkeit und der Teilegröße.

Praxisanwendung des Gate-System-Designs

In einem denkwürdigen Projekt mit Spritzgussteilen⁵ , dass unsere Endprodukte nicht nur die Standards erfüllten, sondern neue setzten.

Nehmen wir hochwertige elektronische Bauteile⁶ . Präzise Gate-Platzierung und -Dimensionierung halfen uns, Defekte zu vermeiden, die die Leistung von Unterhaltungselektronik hätten beeinträchtigen können. Durch durchdachtes Design erfüllten wir nicht nur die Kundenerwartungen, sondern übertrafen sie sogar, ohne die Produktionskosten in die Höhe zu treiben. Der Einsatz von CNC -Bearbeitungszentren⁷ optimierte diesen Prozess zusätzlich und ermöglichte eine nie dagewesene Genauigkeit und Kontrolle.

Die Gestaltung des Angusskanals beeinflusst die Produktqualität beim Spritzgießen.WAHR

Die Angussgestaltung bestimmt den Schmelzfluss und beeinflusst somit Gleichmäßigkeit und Integrität.

Eine fehlerhafte Dimensionierung des Tors hat keinen Einfluss auf Produktmängel.FALSCH

Eine falsche Dimensionierung kann zu Schrumpfung, Gratbildung oder Füllproblemen führen.

Warum ist die Auslegung des Kühlsystems entscheidend für die Werkzeugleistung?

Haben Sie sich jemals gefragt, warum die Leistung der Form über Erfolg oder Misserfolg eines Produkts entscheiden kann? Es liegt alles am Kühlkonzept!

Ein gut konzipiertes Kühlsystem ist für die Leistungsfähigkeit der Form unerlässlich, da es eine gleichmäßige Wärmeverteilung gewährleistet, Verformungen reduziert, Zykluszeiten verkürzt, die Teilequalität verbessert, die Effizienz steigert und die Lebensdauer der Form verlängert.

Die Rolle der gleichmäßigen Kühlung

Ich erinnere mich noch gut an meine Anfänge im Formenbau. Mir wurde klar, dass gleichmäßige Kühlung ähnlich wichtig ist wie die perfekte Balance beim Backen – zu viel Hitze hier, zu wenig dort, und der Kuchen wird schief. Im Formenbau ist ein strategisch geplantes Kühlwasserkanalsystem der Schlüssel zu einer gleichmäßigen Temperaturverteilung im gesamten Formhohlraum. Diese Gleichmäßigkeit verhindert lästige Probleme wie Verzug, was entscheidend ist, um die Präzision und Maßgenauigkeit zu gewährleisten, die wir alle anstreben. Bei komplexen Formen lassen sich mit spiralförmigen oder mehrschichtigen Designs besonders gut gleichmäßige Kühlung erzielen.

| Formtyp | Kühlmethode |

|---|---|

| Einfach | Gerade |

| Komplex | Spiral |

| Groß | Mehrschichtig |

Auswirkungen auf die Zykluszeiten

Wer möchte nicht schneller arbeiten? Effiziente Kühlsysteme sind wie ein Turbo für die Produktionsgeschwindigkeit. Durch die Feinabstimmung von Durchflussrate, Temperatur und Druck des Kühlmediums konnte ich beobachten, wie Hersteller die Zykluszeiten deutlich verkürzen. Es ist wie der Unterschied zwischen langsamem Kochen und der Verwendung eines Schnellkochtopfs: Schnellere Zyklen bedeuten mehr produzierte Teile in kürzerer Zeit, was die Produktivität steigert und gleichzeitig die Kosten senkt. Die Anpassung dieser Parameter beschleunigt nicht nur die Kühlung, sondern schafft auch das optimale Verhältnis zwischen Effizienz und Qualität.

Bedeutung der Auswahl des Kühlmediums

Die Wahl des richtigen Kühlmediums steht aufgrund seiner hohen Wärmeleitfähigkeit und seines günstigen Preises oft ganz oben auf der Liste. Doch ich musste schmerzlich erfahren, dass manche Schimmelpilze wählerisch sind; sie benötigen Öl oder spezielle Kühlmittel für eine präzise Temperaturkontrolle oder um Rostprobleme zu vermeiden.

Bei der Auswahl eines Kühlmediums sind folgende Faktoren zu berücksichtigen:

- Wärmeleitfähigkeit

- Kosten

- Korrosionsbeständigkeit

Integration mit der Formstruktur

Die Bedeutung des Zusammenspiels von Kühlsystem und Werkzeugkonstruktion kann nicht hoch genug eingeschätzt werden. Ich habe Konstruktionen gesehen, bei denen Kühlkanäle Bauteile wie Auswerfer oder Schieber behindern und dadurch mehr Probleme als Lösungen verursachen. Eine optimale Integration gewährleistet, dass Kühlkanäle die Funktionalität und Wartung verbessern, anstatt sie zu erschweren.

Durch die strategische Platzierung von Kühlkanälen in der Nähe von Hotspots, wie Rippen oder dickwandigen Abschnitten, kann die Wärmeübertragungseffizienz drastisch gesteigert werden.

Überwachungs- und Steuerungsparameter

Die Überwachung von Kühlmittelstrom , Temperatur und Druck ist entscheidend. Zu hoher Durchfluss kann zu Kälteflecken führen – vergleichbar mit Gefrierbrand auf Essensresten –, während zu geringer Durchfluss möglicherweise nicht ausreichend kühlt.

Die Einhaltung optimaler Parameter gewährleistet eine gleichbleibende Teilequalität und verlängert die Lebensdauer der Form. Echtzeit-Überwachungssysteme liefern wertvolle Erkenntnisse für einen reibungslosen Ablauf.

Diese Elemente sind nicht nur Nebensache; sie sind von zentraler Bedeutung für die Erzielung erstklassiger Ergebnisse im Formenbau.

Gleichmäßige Kühlung verhindert Verformungen der Form.WAHR

Eine gleichmäßige Temperaturverteilung im gesamten Formhohlraum verhindert Verformungen.

Wasser ist immer das beste Kühlmedium für Formen.FALSCH

Wasser ist zwar weit verbreitet, aber nicht ideal für Formen, die eine präzise Kontrolle oder Rostbeständigkeit erfordern.

Wie wähle ich die richtigen Materialien für Spritzgussformen aus?

Die Auswahl der Materialien für Spritzgussformen gleicht der Suche nach den richtigen Zutaten für ein Rezept, das seit Generationen weitergegeben wird. Es geht um Ausgewogenheit, Tradition und eine Prise Kreativität.

Bei der Auswahl von Spritzgussformenmaterialien sollten Haltbarkeit, Bearbeitbarkeit und Kosten berücksichtigt werden. Hochwertige Stähle wie P20 und H13 bieten eine hohe Leistungsfähigkeit, während Aluminiumlegierungen für kleinere Produktionsserien kostengünstig sind.

Eigenschaften von Formmaterialien verstehen

Als ich anfing, mit Spritzgussformen zu arbeiten, wurde mir klar, dass die Wahl des richtigen Materials wie die Suche nach dem perfekten Paar Schuhe ist – es muss genau passen, um Komfort und Langlebigkeit zu gewährleisten. Folgendes habe ich gelernt:

-

Langlebigkeit : Wenn Sie große Stückzahlen produzieren, sind Werkstoffe wie P20- oder H13-Stahl die beste Wahl. Sie sind extrem robust und bieten hohe Härte und Festigkeit.

-

Bearbeitbarkeit : Zeit ist Geld, und manche Werkstoffe lassen sich leichter bearbeiten als andere. Beispielsweise sparten mir Aluminiumlegierungen bei einem Kleinserienprojekt Zeit und Kosten.

-

Wärmebehandlung : Ähnlich wie beim Marinieren von Fleisch vor dem Kochen verbessert eine sachgemäße Wärmebehandlung die Materialeigenschaften und sorgt dafür, dass Ihre Form über die Zeit ihre Form behält.

Bewertung der Kosteneffektivität

Die Budgetplanung ist immer knifflig. Hier ein Überblick darüber, was verschiedene Materialien mit sich bringen:

| Material | Anwendungsfall | Kostenniveau |

|---|---|---|

| P20 Stahl | Hochvolumige, präzise Formen | Hoch |

| H13-Stahl | Hochdruck-Formanwendungen | Hoch |

| Aluminium | Prototypen, Kleinserienfertigung | Mäßig |

| Zinklegierung | Kostengünstige, nicht kritische Anwendungen | Niedrig |

Die richtige Balance zwischen anfänglichen Kosten und langfristigen Vorteilen ist entscheidend. Meine Erfahrung zeigt, dass sich Investitionen in hochwertige Materialien oft durch geringeren Wartungsaufwand und eine längere Lebensdauer der Form auszahlen.

Auswirkungen der Formstrukturgestaltung

Die Konstruktion einer Form ist eine Kunst. Ich hatte einst große Schwierigkeiten mit einer komplexen Form, bis ich lernte, die Trennfläche zu vereinfachen. Durch die Platzierung an der maximalen Kontur wurde nicht nur die Komplexität reduziert, sondern auch die Verarbeitung und Montage erleichtert.

- Hinweise zum Entformen : Durch die strategische Positionierung der Trennflächen werden sichtbare Spuren auf den Oberflächen minimiert. Bei Produkten mit seitlichen Öffnungen gewährleistet die Verwendung von Schiebern ein reibungsloses Entformen.

Für weitere Informationen zur Vereinfachung der Werkzeugstruktur 11 sollten Sie Fachliteratur konsultieren, die sich mit der Gestaltung der Trennfläche und deren Einfluss auf die Produktionseffizienz befasst.

Auslegung von Kühlsystemen und deren Einfluss

Das Kühlsystem funktioniert ähnlich wie die Klimaanlage im Auto – es ist unerlässlich für eine gleichmäßige Temperaturverteilung. Eine gleichmäßige Anordnung der Kühlkanäle verhindert Defekte wie Verformungen.

- Wahl des Kühlmediums : Wasser ist aufgrund seiner Effizienz weit verbreitet, in bestimmten Fällen können jedoch Alternativen wie Öl oder Luft erforderlich sein.

Die Wahl des richtigen Materials beeinflusst nicht nur die anfänglichen Kosten, sondern auch die Gesamteffizienz und Langlebigkeit Ihres Produktionsprozesses. Es ist ein Weg voller Versuche, Irrtümer und Erfolge – ein Weg, den ich im Laufe der Jahre immer mehr zu schätzen gelernt habe.

P20-Stahl eignet sich für Formen mit hohem Durchsatz.WAHR

P20-Stahl bietet hohe Härte und Festigkeit und ist ideal für den wiederholten Einsatz geeignet.

Aluminium ist das teuerste Formmaterial.FALSCH

Aluminium ist preisgünstig und eignet sich daher für die Kleinserienfertigung.

Wie kann ich Präzision bei der Verarbeitung gewährleisten?

Präzision in der Verarbeitung ist nicht nur eine technische Herausforderung – sie ist eine Kunst, die Geduld und Geschick erfordert. Jedes Detail zählt, vom Design bis zur Kühlung, wodurch jeder Schritt zu einem unverzichtbaren Puzzleteil wird.

Gewährleisten Sie präzise Bearbeitungsprozesse durch strategische Werkzeugkonstruktion, optimale Kühlung und fortschrittliche Bearbeitungsmethoden. Zu den wichtigsten Maßnahmen gehören die Auswahl geeigneter Materialien, die Gestaltung effizienter Anguss-Systeme und der Einsatz modernster Technologien.

Als ich mich zum ersten Mal mit Formenbau beschäftigte, merkte ich schnell, dass Präzision mehr als nur ein Schlagwort ist. Sie entscheidet darüber, ob ein Produkt die Erwartungen erfüllt oder übertrifft. Beginnen wir mit der Konstruktion der Formenstruktur.

Formstrukturdesign

Trennflächengestaltung: Ich arbeitete einmal an einer Form für ein Bauteil der Unterhaltungselektronik und erkannte dabei, wie entscheidend die Position der Trennfläche ist. Durch die Vereinfachung der Struktur konnte ich die Montage und Weiterverarbeitung deutlich erleichtern. Komplexe Flächen wie gewundene Linien zu vermeiden, kann zwar eine Herausforderung sein, lohnt sich aber, um Kosten zu senken und die Montage zu vereinfachen. Achten Sie auf das Erscheinungsbild des Produkts und die Entformung , indem Sie Trennflächen so platzieren, dass sie die Ästhetik möglichst wenig beeinträchtigen.

Schieber und geneigte Oberseite: Stellen Sie sich vor, Sie versuchen, einen Kuchen aus der Form zu lösen, ohne sie einzufetten – Schieber in der Form sind wie diese unverzichtbare Butterschicht. Bei kniffligen Hinterschneidungen oder seitlichen Löchern sorgen zuverlässige Führungen für ein reibungsloses Entformen und damit für weniger Ärger beim Herauslösen.

Auswurfsystem-Design

Gleichmäßige Auswurfverteilung: Ich erinnere mich noch gut daran, wie ich die Auswurfpunkte zum ersten Mal falsch eingeschätzt habe, was aufgrund ungleichmäßiger Krafteinwirkung zu Produktschäden führte. Durch die strategische Platzierung der Auswerfer in der Nähe dickerer Stellen konnten solche Risiken minimiert und die Produktqualität insgesamt verbessert werden.

Geeignete Auswurfmethoden: Die Wahl der richtigen Auswurfmethode ist wie die Wahl des richtigen Werkzeugs für eine Aufgabe. Bei Teilen mit hohen Anforderungen an die Oberflächenqualität sind Ausstoßplatten oft die beste Lösung.

Torsystem-Design

| Torposition | Bewährte Verfahren |

|---|---|

| Gleichmäßige Schmelzfüllung | Die Angüsse sollten so positioniert werden, dass eine gleichmäßige Hohlraumfüllung ermöglicht und Defekte wie Schweißspuren vermieden werden. |

| Berücksichtigung des Erscheinungsbildes | Vermeiden Sie Tore in wichtigen funktionalen oder ästhetischen Bereichen und wählen Sie gegebenenfalls verdeckte Tore. |

Die Wahl des richtigen Angusstyps ist entscheidend. Es geht darum, Aussehen und Funktionalität in Einklang zu bringen – Seitenangüsse eignen sich hervorragend für mittelgroße Teile, während Punktangüsse 13 perfekt für hohe ästhetische Ansprüche geeignet sind.

Kühlsystemdesign

Anordnung der Kühlwasserkanäle: Einer meiner Mentoren sagte mir einmal, dass die Kühlung die halbe Miete beim Formenbau ist. Das stimmt; eine gleichmäßige Kühlung verhindert Verzug. Bei komplexen Formen kann eine spiralförmige oder mehrschichtige Kanalanordnung für gleichbleibende Oberflächen sorgen.

Kühlmedium und Parameterkontrolle: Wasser ist aufgrund seiner thermischen Eigenschaften in der Regel mein bevorzugtes Kühlmedium. Die Kontrolle der Durchflussmenge ist entscheidend, um Defekte wie durch Überkühlung verursachte Kaltstellen zu vermeiden.

Auswahl des Formmaterials und präzise Steuerung der Verarbeitung

Materialauswahl: Die Wahl des richtigen Materials kann über Erfolg oder Misserfolg eines Projekts entscheiden. Für Formen mit hoher Durchsatzleistung sind langlebige Werkstoffe wie P20-Stahl unverzichtbar. Die Bearbeitbarkeit sollte jedoch stets berücksichtigt werden, um effiziente Fertigungszyklen zu gewährleisten.

Präzisionsbearbeitung: Fortschrittliche Technologien wie die CNC-Bearbeitung gewährleisten eine hohe Bearbeitungsgenauigkeit, die insbesondere bei komplexen Formen entscheidend ist. Dank dieser Technologien kann ich enge Toleranzen konstant einhalten.

Trennflächen sollten keine verdrehten Linien aufweisen.WAHR

Verdrehte Linien erschweren die Verarbeitung und verkomplizieren die Werkzeugkonstruktion.

Wasser wird in Formen selten als Kühlmedium verwendet.FALSCH

Wasser wird aufgrund seiner ausgezeichneten Wärmeleitfähigkeit häufig verwendet.

Abschluss

den wichtigsten DFM- Prinzipien für die Optimierung der Spritzgussformenkonstruktion gehören die Vereinfachung der Strukturen, die strategische Platzierung der Angüsse, effektive Kühlsysteme, die Materialauswahl und die präzise Verarbeitung, um die Effizienz zu steigern und Defekte zu reduzieren.

-

Das Verständnis der Trennflächengestaltung kann die Herstellungskosten durch Vereinfachung der Werkzeugstruktur erheblich senken. ↩

-

Das Erlernen fortschrittlicher Kühltechniken trägt zur Optimierung der Werkzeugleistung bei, indem eine gleichmäßige Temperaturverteilung gewährleistet wird. ↩

-

Die Wahl geeigneter Formmaterialien verbessert Haltbarkeit und Effizienz und ist auf die spezifischen Produktanforderungen abgestimmt. ↩

-

Entdecken Sie Software-Tools zur Optimierung der Torabmessungen für eine bessere Produktqualität. ↩

-

Erfahren Sie, wie eine strategische Angussgestaltung die Qualität von Spritzgussteilen verbessert. ↩

-

Erfahren Sie, wie präzises Gate-Design die Leistung elektronischer Bauteile verbessert. ↩

-

Erfahren Sie, wie die CNC-Technologie die Angussgenauigkeit in Formen verbessert. ↩

-

Dieser Link erklärt, warum eine gleichmäßige Kühlung unerlässlich ist, um Defekte wie Verzug zu vermeiden und so die hohe Qualität der Formteile zu gewährleisten. ↩

-

Dieser Link bietet Einblicke in die Auswahl geeigneter Kühlmedien auf Basis von thermischen Eigenschaften und Wirtschaftlichkeit. ↩

-

Dieser Link bietet Methoden zur Optimierung der Strömungsparameter, um eine effiziente Kühlung ohne Beeinträchtigung der Teilequalität zu gewährleisten. ↩

-

Entdecken Sie Techniken zur Vereinfachung von Formstrukturen durch Optimierung der Trennflächengestaltung. ↩

-

Verstehen, wie sich Trennflächen auf das Erscheinungsbild des Produkts und die Entformungseffizienz auswirken. ↩

-

Erfahren Sie, warum punktgenaue Tore für hochwertige Oberflächenprodukte bevorzugt werden. ↩