Als ich mich zum ersten Mal in die Welt des Spritzgießens wagte, wurde mir schnell klar, dass die kleinen Details über den Erfolg eines Produkts entscheiden können. Eines dieser Details? Das Design der Verstärkungsrippen.

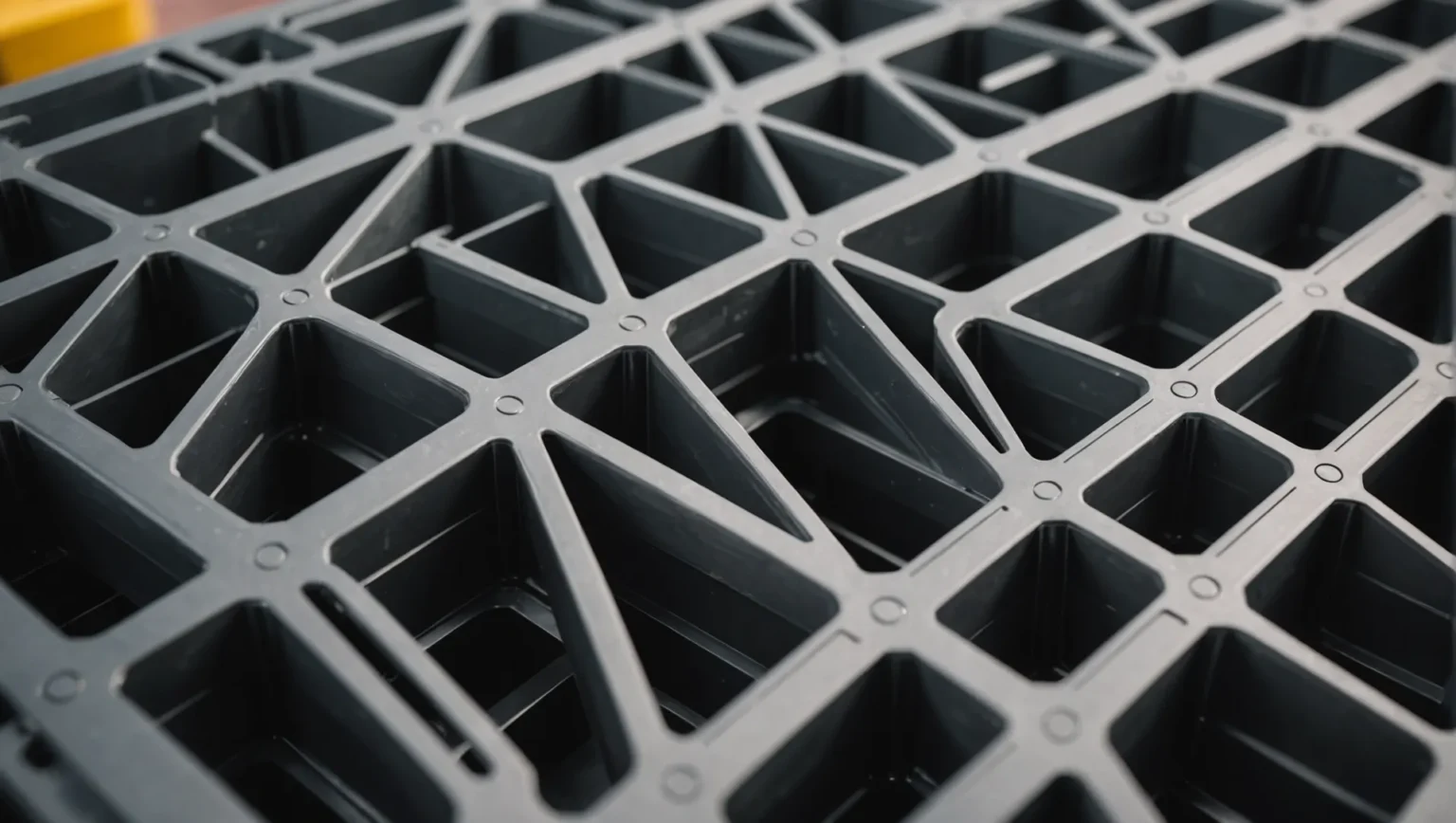

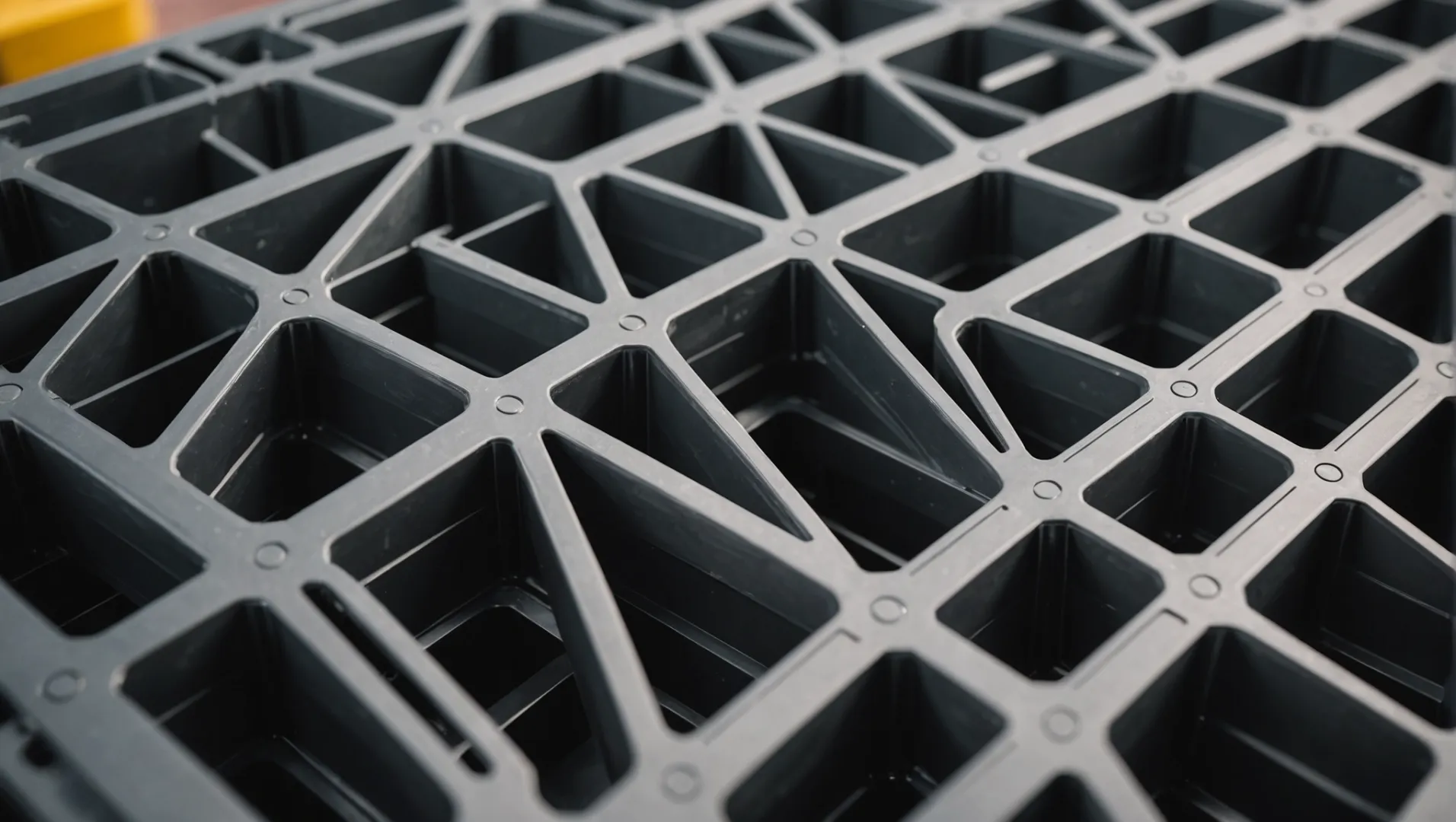

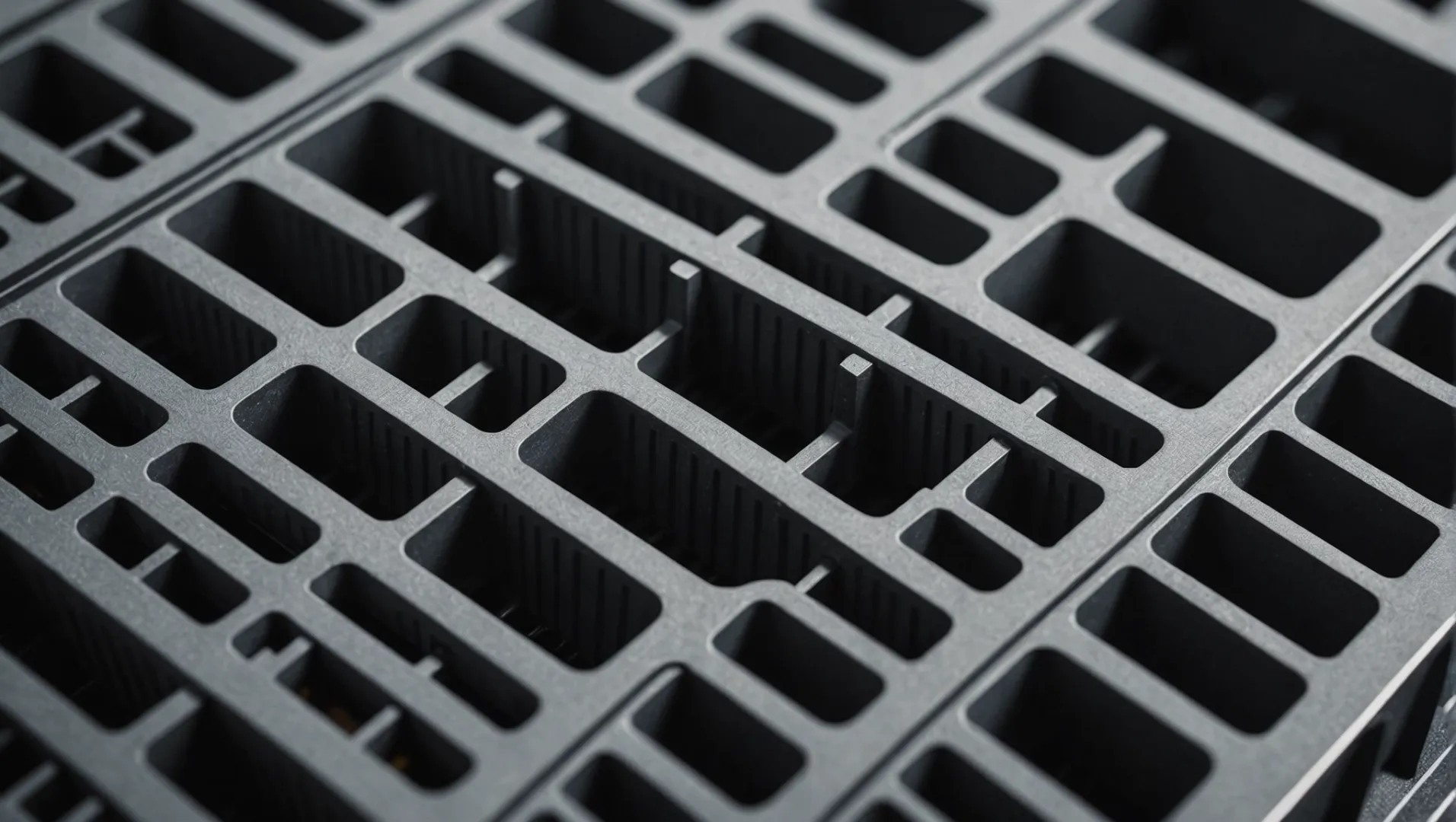

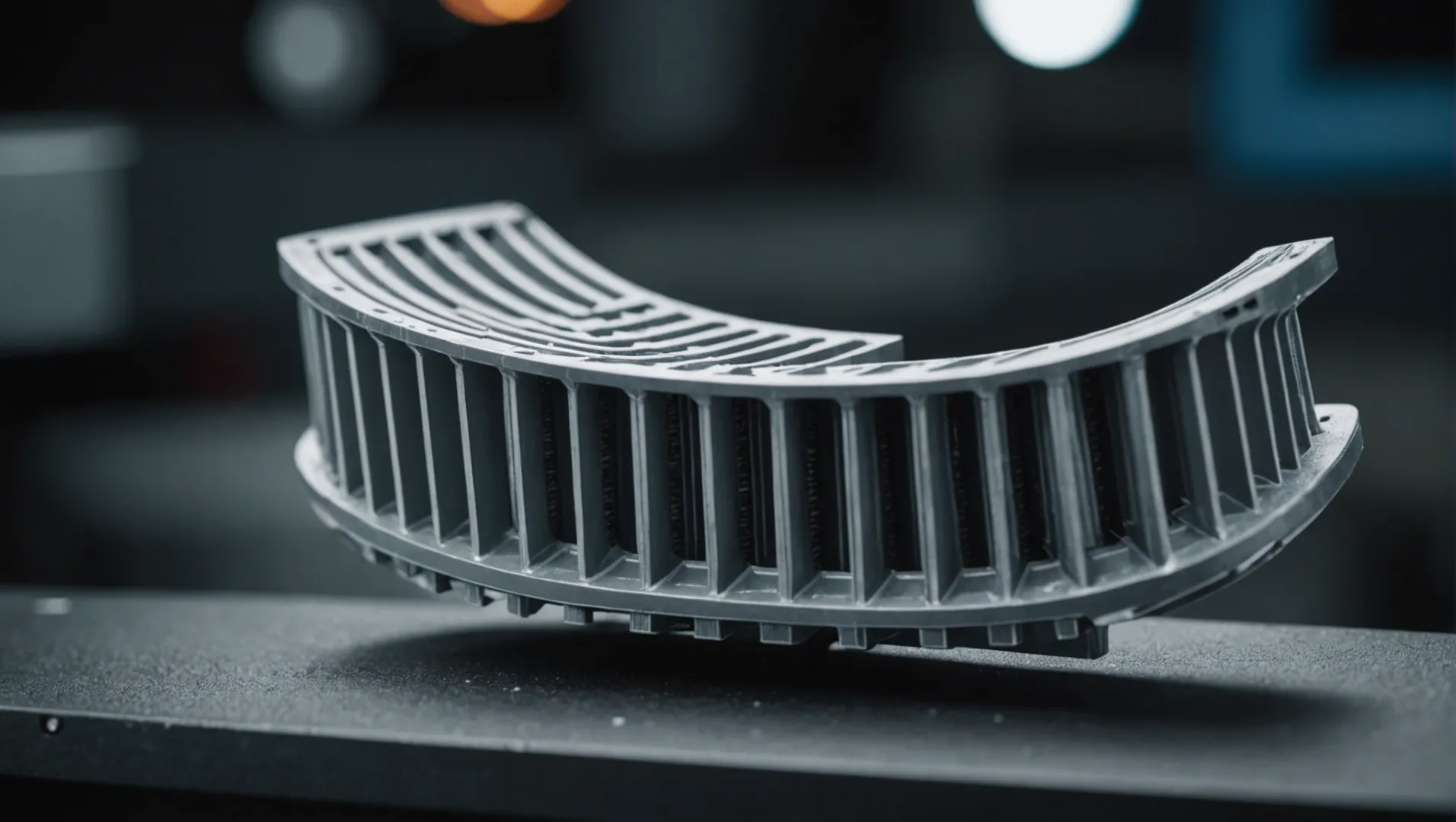

Die Gestaltung effektiver Verstärkungsrippen ist für die Maximierung der Festigkeit und die Vermeidung von Fehlern bei Spritzgussprodukten von entscheidender Bedeutung. Zu den wichtigsten Überlegungen gehören Rippendicke, Höhe, Winkel, Anordnung und Materialauswahl.

Aber es gehört so viel mehr dazu, als nur die Grundlagen zu kennen! Lassen Sie uns tiefer in die einzelnen Elemente eintauchen, um herauszufinden, wie sie sich auf reale Anwendungen auswirken.

Die Rippenstärke sollte 50 % der Wandstärke nicht überschreiten.WAHR

Wenn die Rippendicke unter 50 % gehalten wird, werden Fehler wie Verwerfungen verhindert.

Wie wirkt sich die Rippendicke auf das Spritzgießen aus?

Die Rippendicke ist ein entscheidender Faktor beim Spritzgießen und beeinflusst die strukturelle Integrität und die ästhetische Qualität der geformten Produkte.

Die Rippendicke wirkt sich auf das Spritzgießen aus, indem sie die Abkühlgeschwindigkeit, die Schrumpfung und die Möglichkeit von Fehlern wie Verzug beeinflusst. Idealerweise sollte die Rippendicke 50 % der Produktwanddicke nicht überschreiten, um eine gleichmäßige Kühlung zu gewährleisten und Defekte zu vermeiden.

Rippendicke und ihre Auswirkungen verstehen

Beim Spritzgießen ist die Rippendicke nicht nur eine Designentscheidung; Es ist ein entscheidender Parameter, der den Gesamterfolg des Formprozesses bestimmt. Rippen tragen wesentlich dazu bei, die Festigkeit und Steifigkeit von Formteilen zu verbessern, ohne das Gewicht oder den Materialverbrauch wesentlich zu erhöhen. Eine falsche Dicke kann jedoch zu Mängeln wie Schrumpfungsspuren, Verformungen und sogar Strukturversagen führen.

Bedeutung der proportionalen Rippendicke

Als allgemeine Richtlinie für die Rippendicke gilt, dass sie 50 % der Wanddicke des Hauptbauteils nicht überschreiten sollte. Dieses Verhältnis stellt sicher, dass die Kühlung gleichmäßig über das Teil erfolgt. Eine ungleichmäßige Abkühlung kann zu einer unterschiedlichen Schrumpfung führen, was zu inneren Spannungen führt, die sich in Verformungen oder Verformungen äußern. Darüber hinaus kann eine übermäßige Rippendicke zu längeren Abkühlzeiten führen, wodurch sich die Zykluszeiten und Produktionskosten erhöhen.

Stellen Sie sich ein Szenario vor, in dem die Rippendicke im Vergleich zur Wanddicke zu groß ist. In solchen Fällen kühlen die dickeren Bereiche langsamer ab als dünnere Bereiche, wodurch ein Gradient in den Abkühlgeschwindigkeiten entsteht. Diese Diskrepanz kann zu inneren Spannungen innerhalb des Teils führen, die letztendlich zu Verformungen oder sogar Rissen unter Betriebsbedingungen führen.

Ausgleich der Rippendicke mit strukturellen Anforderungen

Während es wichtig ist, eine angemessene Rippenstärke beizubehalten, ist es ebenso wichtig, diese mit den strukturellen Anforderungen des Produkts in Einklang zu bringen. Bei Anwendungen, die eine hohe Steifigkeit erfordern, müssen die Rippen beispielsweise möglicherweise dicker sein. Hier kann die Verwendung von Materialien mit einem höheren Verhältnis von Festigkeit zu Gewicht dünnere Rippen ermöglichen und gleichzeitig den strukturellen Anforderungen gerecht werden. Erfahren Sie mehr über Materialien mit einem hohen Verhältnis von Festigkeit zu Gewicht 1 .

In einigen Fällen kann der Einsatz von Simulationstools während der Entwurfsphase dabei helfen, die Rippenabmessungen zu optimieren und vorherzusagen, wie sich unterschiedliche Dicken auf das Endprodukt auswirken. Diese Tools liefern wertvolle Einblicke in potenzielle Fehlerbereiche und ermöglichen Designern die Optimierung von Parametern vor der eigentlichen Produktion.

Praktische Anwendung: Eine Fallstudie

Stellen Sie sich eine Automobilkomponente vor, die Rippen für zusätzliche strukturelle Unterstützung benötigt. Indem die Rippendicke bei oder unter 50 % der Wandstärke gehalten wird, stellen Hersteller sicher, dass das Bauteil keine kosmetischen Mängel wie Einfallstellen auf sichtbaren Oberflächen aufweist. Darüber hinaus können sie durch die Optimierung der Rippenplatzierung und -dicke die erforderlichen mechanischen Eigenschaften erreichen, ohne Kompromisse bei der Teileästhetik oder der Fertigungseffizienz einzugehen.

Zusammenfassend lässt sich sagen, dass die Rippendicke beim Spritzgießen eine entscheidende Rolle spielt. Durch die Einhaltung der Best Practices hinsichtlich der Rippenabmessungen können Hersteller häufige Fehler abmildern und qualitativ hochwertige Ergebnisse gewährleisten.

Die Rippenstärke sollte 50 % der Wandstärke überschreiten.FALSCH

Bei mehr als 50 % kommt es zu einer ungleichmäßigen Abkühlung, was zu Defekten wie Verzug führt.

Dickere Rippen können die Zykluszeiten beim Spritzgießen verlängern.WAHR

Dickere Rippen kühlen langsamer ab, was die gesamte Produktionszykluszeit verlängert.

Welche Rolle spielt das Rippenlayout für die strukturelle Integrität?

Die Rippenanordnung ist ein grundlegender Aspekt der strukturellen Integrität von Spritzgussprodukten und hat einen erheblichen Einfluss auf deren Festigkeit und Haltbarkeit.

Die Rippenanordnung ist für die strukturelle Integrität von entscheidender Bedeutung, da sie die Spannungsverteilung und die Gesamtstabilität von Spritzgussprodukten beeinflusst. Die richtige Rippenanordnung sorgt für eine gleichmäßige Spannungsverteilung, minimiert Verformungen und erhöht die Steifigkeit.

Die Bedeutung des Rippenlayouts verstehen

Beim Rippenlayout geht es nicht nur darum, Rippen willkürlich über ein Produkt zu verteilen. Dabei geht es um eine strategische Positionierung, um sicherzustellen, dass die strukturelle Integrität der Komponente maximiert wird. Das Layout beeinflusst, wie die Belastung auf das Produkt verteilt wird, was wiederum seine Leistung unter Last beeinflusst.

-

Gleichmäßige Verteilung : Verstärkungsrippen sollten gleichmäßig über das Produkt verteilt sein, um zu verhindern, dass einzelne Bereiche zu starker Belastung ausgesetzt sind. Eine ungleichmäßige Verteilung kann zu Verwerfungen und anderen Fehlern beim Spritzgussprozess 2 .

-

Menge und Lage : Die Anzahl der Rippen und ihre Lage sollten auf der Grundlage der Produktform und der erwarteten Belastungspunkte bestimmt werden. Beispielsweise können Bereiche, die einer höheren Belastung ausgesetzt sind, zusätzliche Rippen zur Verstärkung erfordern.

Optimaler Abstand für maximale Wirksamkeit

Der Abstand zwischen den Rippen ist ein weiterer kritischer Faktor. Idealerweise sollten die Rippen einen Abstand von etwa dem 2- bis 3-fachen der Wandstärke des Produkts haben. Dieser Abstand trägt dazu bei, das Gleichgewicht zwischen der Unterstützung und der Vermeidung von Problemen wie Schweißspuren aufrechtzuerhalten.

Tabelle: Empfohlener Rippenabstand

| Wandstärke | Empfohlener Rippenabstand |

|---|---|

| 1 mm | 2-3 mm |

| 2 mm | 4-6 mm |

| 3 mm | 6-9 mm |

Verbindung mit Produktwänden

Um Spannungskonzentrationen zu vermeiden, ist ein fließender Übergang zwischen den Rippen und der Produktwand erforderlich. Dies kann durch einen Kehlübergang mit einem Radius erreicht werden, der einem Bruchteil der Rippendicke entspricht. Darüber hinaus erleichtert die Integration einer Entformungsneigung von etwa 0,5° bis 1° das einfache Entfernen aus den Formen und verhindert Schäden.

Praxisnahe Anwendungen und Beispiele

Betrachten Sie Automobilkomponenten, bei denen die Rippenanordnung eine entscheidende Rolle spielt. In Teilen wie Armaturenbrettern und Stoßfängern sorgen gut gestaltete Rippenanordnungen dafür, dass diese Komponenten Stößen und Belastungen im Laufe der Zeit standhalten, ohne sich zu verformen. Dieses Prinzip kann in verschiedenen Branchen angewendet werden, einschließlich Luft- und Raumfahrt und Unterhaltungselektronik.

Durch das Verständnis dieser Aspekte des Rippenlayouts können Designer robustere und zuverlässigere Spritzgussprodukte entwickeln, die den Anforderungen der realen Welt standhalten.

Die Rippenanordnung sorgt für eine gleichmäßige Spannungsverteilung in den Produkten.WAHR

Durch die strategische Platzierung der Rippen wird die Belastung gleichmäßig verteilt und die Stabilität des Produkts erhöht.

Für beste Ergebnisse sollte der Rippenabstand immer der Wandstärke entsprechen.FALSCH

Der optimale Rippenabstand beträgt das 2-3-fache der Wandstärke, nicht gleich dieser.

Warum ist die Materialauswahl für die Verstärkung von Rippen so wichtig?

Die Wahl des richtigen Materials für die Verstärkungsrippen ist der Schlüssel zur Gewährleistung der Haltbarkeit und Qualität von Spritzgussprodukten.

Die Materialauswahl für Verstärkungsrippen wirkt sich auf deren Festigkeit, Steifigkeit und Schrumpfung aus und beeinflusst so die Produktqualität und Funktionalität.

Bedeutung von Materialeigenschaften

Die Auswahl des richtigen Materials für die Verstärkungsrippen ist von entscheidender Bedeutung, da es sich direkt auf die Festigkeit 3 und die Leistung des Endprodukts auswirkt. Materialien mit hoher Festigkeit und Steifigkeit, wie Polycarbonat oder glasfaserverstärktes Nylon, werden typischerweise bevorzugt, um die strukturelle Integrität des Produkts aufrechtzuerhalten.

-

Festigkeit und Steifigkeit : Diese Eigenschaften stellen sicher, dass die Rippen äußeren Kräften standhalten, ohne sich zu verformen. Materialien wie ABS (Acrylnitril-Butadien-Styrol) bieten ein gutes Gleichgewicht zwischen Zähigkeit und Steifigkeit und eignen sich daher ideal für Teile, die Schlagfestigkeit erfordern.

-

Schrumpfung : Materialien mit geringer Schrumpfung minimieren das Risiko von Verformungen oder Fehlausrichtungen, was für die Einhaltung präziser Abmessungen von entscheidender Bedeutung ist. Um diese Risiken zu mindern, werden häufig Polymere mit niedrigen Wärmeausdehnungskoeffizienten gewählt.

Kompatibilität mit dem Herstellungsprozess

Das Material muss außerdem mit dem Spritzgussverfahren kompatibel sein, bei dem hohe Temperaturen und Drücke erforderlich sind. Die thermische Stabilität des Materials bestimmt seine Fähigkeit, ohne Zersetzung geformt zu werden.

-

Einspritzdruck und -geschwindigkeit : Materialien sollten hohen Einspritzdrücken standhalten, ohne dass die Qualität darunter leidet. Beispielsweise verträgt Polypropylen hohe Geschwindigkeiten und Drücke gut, was die Zykluszeiten verkürzt und die Effizienz verbessert.

-

Formtemperatur : Die Auswahl eines Materials, das unterschiedliche Formtemperaturen verträgt, ist wichtig, um Probleme wie Risse oder Oberflächenfehler zu vermeiden.

Kosteneffizienz und Verfügbarkeit

Während die Leistung Priorität hat, darf die Kosteneffizienz nicht außer Acht gelassen werden. Das ausgewählte Material sollte ein Gleichgewicht zwischen Kosten und gewünschten Eigenschaften bieten.

-

Kosten : Gängige Materialien wie Polypropylen sind wirtschaftlich und bieten dennoch eine angemessene Festigkeit und Flexibilität.

-

Verfügbarkeit : Das Material sollte leicht verfügbar sein, um Produktionsverzögerungen zu vermeiden. Durch die lokale Verfügbarkeit werden zudem Versandkosten und Lieferzeiten reduziert.

Umweltaspekte

Die Umweltauswirkungen von Materialien werden zunehmend bei der Auswahl berücksichtigt.

-

Recyclingfähigkeit : Die Entscheidung für recycelbare Materialien kann Abfall reduzieren und im Einklang mit Nachhaltigkeitszielen stehen. Materialien wie recyceltes PET (Polyethylenterephthalat) bieten umweltfreundliche Optionen ohne Qualitätseinbußen.

-

Biologische Abbaubarkeit : In einigen Fällen werden biologisch abbaubare Materialien für Anwendungen ausgewählt, bei denen die Auswirkungen auf die Umwelt von entscheidender Bedeutung sind.

Zusammenfassend lässt sich sagen, dass die Auswahl des Materials für Verstärkungsrippen eine vielschichtige Entscheidung ist, die nicht nur die Leistung und Qualität von Spritzgussprodukten, sondern auch die Produktionseffizienz und die Umweltverträglichkeit beeinflusst. Durch das Verständnis dieser Faktoren können Hersteller fundierte Entscheidungen treffen, die zu besseren Produktergebnissen führen.

Polycarbonat ist ideal zur Verstärkung von Rippen.WAHR

Polycarbonat bietet eine hohe Festigkeit und Steifigkeit und ist für Rippen geeignet.

ABS hat beim Spritzgießen eine hohe Schrumpfung.FALSCH

ABS bietet ein gutes Gleichgewicht zwischen Zähigkeit und geringer Schrumpfung.

Wie können sich Spritzgussparameter auf die Rippenqualität auswirken?

Spritzgussparameter spielen eine entscheidende Rolle bei der Bestimmung der Qualität der Rippen in Formprodukten und beeinflussen deren Festigkeit und Integrität.

Die Optimierung von Spritzgussparametern wie Druck, Geschwindigkeit und Temperatur ist entscheidend für die Erzielung hochwertiger Rippen. Diese Parameter gewährleisten einen gleichmäßigen Materialfluss und minimieren Fehler wie Verzug und Schrumpfung, wodurch die strukturelle Leistung der Rippen verbessert wird.

Die Rolle von Einspritzdruck und -geschwindigkeit

Einspritzdruck und -geschwindigkeit sind entscheidende Parameter, die sich direkt auf die Endqualität der Rippe auswirken. Ein hoher Einspritzdruck stellt sicher, dass das geschmolzene Material komplizierte Rippenformen gründlich ausfüllt, wodurch das Risiko einer unvollständigen Füllung oder von Hohlräumen verringert wird.

Übermäßiger Druck kann jedoch zu Graten oder erhöhter Spannung innerhalb der Rippen führen und möglicherweise zu Verformungen führen. Ebenso die Anpassung der Einspritzgeschwindigkeit 4 eine bessere Kontrolle des Materialflusses, was besonders bei komplexen Rippengeometrien von entscheidender Bedeutung ist.

Überlegungen zur Formtemperatur

Die Formtemperatur hat einen erheblichen Einfluss auf die Abkühlgeschwindigkeit und damit auf die Dimensionsstabilität der Rippen. Eine höhere Formtemperatur kann die Oberflächengüte verbessern und innere Spannungen reduzieren, indem sie einen allmählicheren Abkühlungsprozess ermöglicht.

Andererseits kann eine zu hohe Formtemperatur die Zykluszeiten verlängern und die Produktionskosten erhöhen. Daher ist der Ausgleich der Formtemperatur für die Optimierung der Rippenqualität bei gleichzeitiger Aufrechterhaltung der Effizienz von entscheidender Bedeutung.

Kühlzeitoptimierung

Die Abkühlphase ist entscheidend, da sie die Form und Abmessungen der Rippen verfestigt. Eine unzureichende Abkühlzeit kann zu Defekten wie Verzug oder Eigenspannungen führen, während eine übermäßige Abkühlung zu höheren Zykluszeiten und Kosten führen kann.

Der Einsatz von Simulationstools zur Bestimmung optimaler Abkühlzeiten kann dazu beitragen, die Integrität und Gleichmäßigkeit der Rippen über Chargen hinweg aufrechtzuerhalten.

Materialfluss und Rippendesign

Die Gestaltung der Rippe selbst beeinflusst den Materialfluss beim Einspritzen. Wenn Sie darauf achten, dass die Rippen die richtige Dicke und den richtigen Abstand haben, kann dies dazu beitragen, eine gleichmäßige Füllung ohne Mängel zu erreichen.

Beispielsweise kann eine Rippendicke von mehr als 50 % der Produktwandstärke zu Schrumpfspuren führen. Im Gegensatz dazu kann ein gut kalibriertes Rippendesign einen gleichmäßigeren Materialfluss ermöglichen, Spannungskonzentrationen reduzieren und die Gesamtqualität der Teile verbessern. Der Einbau eines Hohlkehlenübergangs zwischen Rippen und Wänden 5 trägt außerdem dazu bei, die Spannung beim Entformen gleichmäßiger zu verteilen.

Durch das Verständnis dieser Parameter und ihres Zusammenspiels mit dem Rippendesign können Hersteller die Qualität ihrer Spritzgusskomponenten erheblich verbessern.

Ein hoher Einspritzdruck reduziert Hohlräume in den Rippen.WAHR

Hoher Druck sorgt dafür, dass geschmolzenes Material komplizierte Rippenformen gründlich ausfüllt.

Eine zu hohe Werkzeugtemperatur verkürzt die Zykluszeiten.FALSCH

Eine hohe Formtemperatur verlängert die Zykluszeiten und erhöht die Produktionskosten.

Abschluss

Durch die Beherrschung des Rippendesigns kann ich sicherstellen, dass meine Spritzgussprodukte nicht nur stabil, sondern auch zuverlässig und effizient sind.

-

Finden Sie Materialien, die dünnere Rippen ermöglichen, ohne die Festigkeit zu beeinträchtigen. Hauptmerkmale: Hohe Steifigkeit • Kratzfestigkeit • Gutes Verhältnis von Festigkeit zu Gewicht • Hohe Schweißbarkeit; Anwendungen: ABS wird häufig in der Herstellung verwendet … ↩

-

Entdecken Sie, wie die Rippenanordnung die Spritzgusseffizienz und die Produktqualität beeinflusst: Rippen sind dünnwandige Strukturen, die Spritzgussteilen Halt und Steifigkeit verleihen. Sie sind dünner als Primärwände und dienen zur Unterstützung dieser … ↩

-

Entdecken Sie, welche Materialien die Festigkeit und Steifigkeit effektiv verbessern.: In diesem Artikel werden die Best Practices für die Gestaltung einer Art kritischer Merkmale erläutert: spritzgegossene Rippen. ↩

-

Erfahren Sie, wie Geschwindigkeitsanpassungen den Materialfluss optimieren und Fehler reduzieren.: Obwohl die Hochgeschwindigkeitseinspritzung den Temperaturunterschied der Schmelze im Formhohlraum minimiert, verkürzt sie den Formzyklus und verbessert … ↩

-

Entdecken Sie, wie Verrundungsübergänge dazu beitragen, Spannungen gleichmäßig zu verteilen.: Ästhetik: Verrundungen können das Erscheinungsbild eines Teils verbessern. Glatte, abgerundete Übergänge sind oft optisch ansprechend und sorgen für eine haptisch sicherere Oberfläche. Größe … ↩