Injection -Formteile ist ein vielseitiger Herstellungsprozess, aber ein Teilgewicht kann ein wesentliches Problem sein, insbesondere in Branchen wie Automobil und Luft- und Raumfahrt, in denen jeder Gramm zählt. Das Reduzieren des Teilgewichts kann zu Kosteneinsparungen, verbesserten Leistung und Umweltvorteilen führen. In diesem Blog werden wir die effektivsten Möglichkeiten untersuchen, dies zu erreichen, von Design -Änderungen bis hin zu fortgeschrittenen Techniken.

Das Reduzieren des Teilgewichts bei Injektionsformeln kann durch Konstruktionsoptimierung, Materialauswahl und fortschrittliche Techniken wie gasunterstütztes Formen 1 , die für Branchen von entscheidender Bedeutung sind, die leichte Komponenten priorisieren.

Das Verständnis dieser Methoden ist für Hersteller von wesentlicher Bedeutung, die die Effizienz verbessern und die Anforderungen der Branche gerecht werden möchten. Tiefern Sie tiefer, um zu untersuchen, wie jeder Ansatz auf Ihre spezifischen Anforderungen angewendet werden kann.

Die Designoptimierung ist der einfachste Weg, um das Teilgewicht zu reduzieren.WAHR

Durch die dünneren Wände und die Verwendung von Rippen kann eine erhebliche Gewichtsreduzierung ohne wesentliche Änderungen des Herstellungsprozesses erreicht werden.

Gasunterstütztes Injektionsformwerk ist nur für große Teile geeignet.FALSCH

Während häufig für große Teile verwendet wird, kann auch gasunterstützte Formteile auf kleinere Komponenten mit komplexen Geometrien angewendet werden.

- 1. Was ist Injektionsform und warum ist die Teilnahme zur Teilengewicht wichtig?

- 2. Wie kann die Entwurfsoptimierung das Teilgewicht des Injektionsformens verringern?

- 3. Welche Materialien eignen sich am besten zum Reduzieren des Teilgewichts beim Spritzguss?

- 4. Welche fortschrittlichen Techniken können verwendet werden, um das Teilgewicht zu reduzieren?

- 5. Wie wirken sich die Anpassungen von Prozessparametern auf das Teilgewicht aus?

- 6. Was sind die Vor- und Nachteile verschiedener Methoden zur Gewichtsreduzierung?

- 7. Wie wähle ich die richtige Gewichtsreduzierungsmethode für Ihre Anwendung aus?

- 8. Was sind die Schritte im gasunterstützten Injektionsformwerk zur Gewichtsreduzierung?

- 9. Was sind die besten Praktiken für die Gestaltung von leichten, inspritzgeführten Teilen?

- 10. Abschluss

Was ist Injektionsform und warum ist die Teilnahme zur Teilengewicht wichtig?

Injection -Formteile sind ein weit verbreitetes Herstellungsprozess, aber die Reduzierung des Teilgewichts ist entscheidend für die Verbesserung der Produktleistung und Nachhaltigkeit.

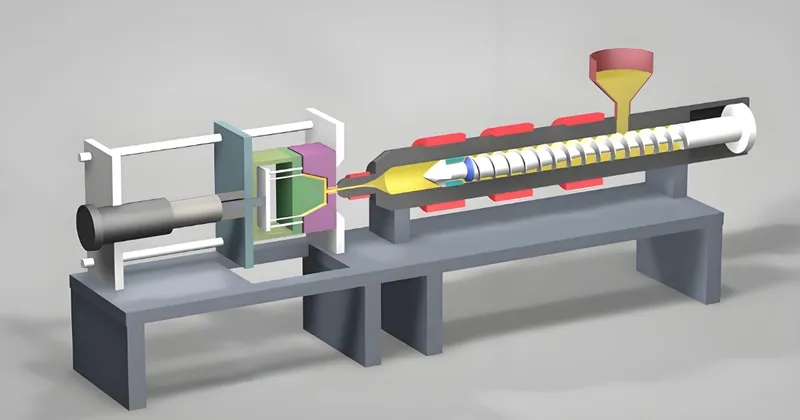

Injection -Formen beinhaltet die Injektion von geschmolzenem Kunststoff in eine Form, um präzise Teile zu erzeugen, während Teilgewichtsreduktion 2 auf die Verringerung der Masse ohne Kompromissfunktionalität liegt, was für die Kosteneinsparung und Effizienz von entscheidender Bedeutung ist.

| Konzept | Definition |

|---|---|

| Spritzguss | Ein Prozess, bei dem geschmolzene Kunststoff in eine Form injiziert wird, um Teile zu bilden. |

| Teilgewichtsreduzierung | Verringern Sie die Masse eines Teils bei der Aufrechterhaltung seiner erforderlichen Eigenschaften. |

Was ist Injektionsform?

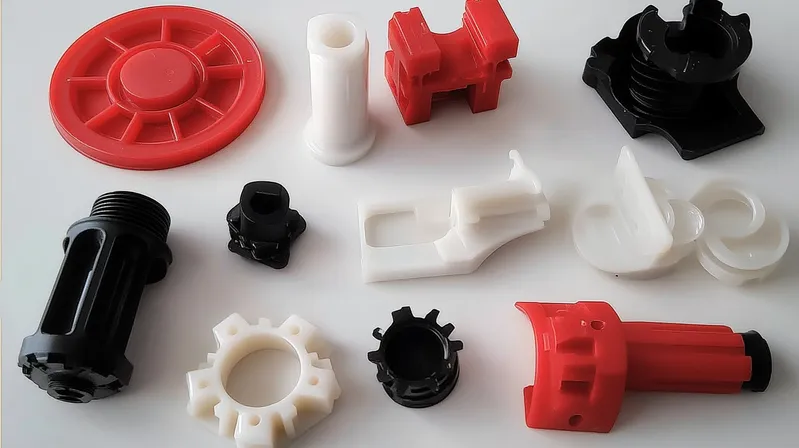

Injection Form ist ein Herstellungsprozess, bei dem geschmolzene Kunststoff in eine Form injiziert wird, um Teile mit präzisen Formen und Größen zu erzeugen. Es wird aufgrund seiner Effizienz und Wiederholbarkeit häufig für die Massenproduktion eingesetzt, was es ideal für Branchen wie Automobile, Unterhaltungselektronik und Verpackung macht.

Was ist Teilgewichtsreduzierung?

Die Teilnahme zur Gewichtsreduzierung beinhaltet die Verringerung der Masse eines in das Injektionsmold geprägten Teils, während die erforderlichen mechanischen Eigenschaften, die Funktionalität und die ästhetische Qualität aufrechterhalten wird. Dies wird durch verschiedene Methoden erreicht, einschließlich der Entwurfsoptimierung 3 , der Materialauswahl und fortgeschrittenen Formtechniken.

Injection -Formteile werden nur für kleine Teile verwendet.FALSCH

Injection -Formteile können Teile unterschiedlicher Größen erzeugen, von winzigen Komponenten bis zu großen Automobilteilen.

Die Teilgewichtsreduktion beeinträchtigt immer die Teilfestigkeit.FALSCH

Bei der richtigen Design- und Materialauswahl kann das Gewicht ohne Opferfestigkeit verringert werden.

Wie kann die Entwurfsoptimierung das Teilgewicht des Injektionsformens verringern?

Die Designoptimierung ist eine unkomplizierte und dennoch leistungsstarke Methode, um das Teilgewicht beim Injektionsform zu verringern und sich auf die strukturelle Effizienz und den Materialverbrauch zu konzentrieren.

Die Designoptimierung reduziert das Teilgewicht durch Ausdünnung von Wänden, die Verwendung von Rippen für die Festigkeit und die Erzeugung von hohlen Abschnitten 4 , die in verschiedenen Branchen wirksam sind, aber eine sorgfältige Analyse erfordert.

Ausdünnungwände und mit Rippen

Eine der einfachsten Möglichkeiten, Gewicht zu reduzieren, besteht darin, die Wände des Teils dünner zu machen. Dies muss jedoch mit den strukturellen Anforderungen des Teils ausgeglichen werden. Das Hinzufügen von Rippen kann die notwendige Festigkeit liefern, ohne ein erhebliches Gewicht zu erzielen, wodurch dünnere Wände gleichzeitig die Funktionalität aufrechterhalten werden können.

Erstellen von hohlen Abschnitten

Das Entwerfen von Teilen mit hohlen Abschnitten oder die Verwendung von Techniken wie gasunterstütztem Formen zur Erzeugung interner Hohlräume kann das Gewicht erheblich verringern. Dies ist besonders nützlich für größere Teile, in denen Materialeinsparungen erheblich sind.

Teilkonsolidierung

Das Kombinieren mehrerer Teile in eine einzelne Komponente kann die Gesamtmaterialversuche und die Komplexität des Montage reduzieren, was zu leichteren und effizienteren Designs führt.

Dünnwände führen immer zu schwächeren Teilen.FALSCH

In Kombination mit Rippen oder anderen Verstärkungen können die Wände mit Ausdünnen die Teilfestigkeit aufrechterhalten oder sogar verbessern.

Die Designoptimierung ist für vorhandene Designs kostengünstig.WAHR

Es erfordert häufig nur minimale Änderungen an der Werkzeuge und kann ohne wesentliche Investitionen implementiert werden.

Welche Materialien eignen sich am besten zum Reduzieren des Teilgewichts beim Spritzguss?

Die Materialauswahl spielt eine entscheidende Rolle bei der Reduzierung des Teilgewichts, wobei bestimmte Kunststoffe mit hoher Festigkeit zu Gewichtsverhältnissen ideal für leichte Anwendungen sind.

Hochfeste Kunststoffe 5 wie Peek, PP und Verbundwerkstoffe eignen sich am besten zur Reduzierung des Teilgewichts und bieten erhebliche Gewichtsparnisse, können jedoch die Kosten erhöhen oder Tests erfordern.

| Materialtyp | Dichte (g/cm³) | Notizen |

|---|---|---|

| Polypropylen (PP) | 0.90 – 0.92 | Leicht, kostengünstig |

| Polyetheretherketon (PEEK) | 1.30 – 1.32 | Hohe Festigkeit, hitzebeständig |

| Kohlefaserverbundwerkstoffe 6 | Variiert | Extrem leicht, stark |

Hochfeste Kunststoffe

Materialien wie Polyetheretherketon (Peek) 7 und Polypropylen (PP) bieten hervorragende Verhältnisse von Festigkeit zu Gewicht, wodurch sie ideal für gewichtsempfindliche Anwendungen sind. Peek zum Beispiel wird in der Luft- und Raumfahrt für seine leichten und leistungsstarken Eigenschaften verwendet.

Verbundwerkstoffe

Die Einbeziehung von Verbundwerkstoffen wie Kohlefaserverstärkte Kunststoffe 8 kann das Gewicht weiter verringern und gleichzeitig die Festigkeit verbessern. Diese Materialien sind besonders nützlich für Hochleistungsanwendungen, müssen jedoch eine spezielle Verarbeitung erfordern.

Metall-zu-plastische Konvertierungen

Das Ersetzen von Metallteilen durch Kunststoff kann zu einer erheblichen Gewichtsreduzierung führen. Kunststoffe sind im Allgemeinen leichter als Metalle und können so konstruiert werden, dass sie ähnliche Leistungsanforderungen erfüllen, insbesondere bei nicht ladentragenden Anwendungen.

Hochfeste Kunststoffe sind immer teurer.FALSCH

Während einige fortschrittliche Materialien teuer sind, sind andere wie PP erschwinglich und effektiv für die Gewichtsreduzierung.

Verbundwerkstoffe werden nur in Luft- und Raumfahrtanwendungen verwendet.FALSCH

Verbundwerkstoffe werden auch in Automobil-, Sportausrüstung und Konsumgütern für ihre leichten Eigenschaften verwendet.

Welche fortschrittlichen Techniken können verwendet werden, um das Teilgewicht zu reduzieren?

Fortgeschrittene Techniken wie gasunterstützte Injektionsformung 9 und mikrozelluläres Schaum bieten innovative Möglichkeiten, um das Teilgewicht zu reduzieren und gleichzeitig die Teilqualität aufrechtzuerhalten oder zu verbessern.

Gasunterstützte Injektionsform- und mikrozelluläre Schäumen 10 sind fortschrittliche Techniken, die das Gewicht reduzieren, indem sie hohle Abschnitte oder Zellstrukturen erzeugen, ideal für komplexe oder große Teile, aber möglicherweise spezielle Geräte erfordern.

Gasunterstütztes Spritzgießen

Diese Technik umfasst das Injektieren von Stickstoffgas in die Form nach dem Kunststoff, wodurch Hohlschnitte innerhalb des Teils erzeugt werden. Es reduziert die Verwendung und das Gewicht der Materialien und verbessert gleichzeitig die dimensionale Stabilität und Oberflächenbeschaffung.

Mikrozelluläres Schaum

In der mikrozellulären Schaumung winzige Gasblasen in den Kunststoff eingebracht, wodurch die Dichte verringert wird, ohne die mechanischen Eigenschaften zu beeinträchtigen. Dieser Prozess ist umweltfreundlich und kann die Zykluszeiten verkürzen.

Strukturelle Schaumstoffformung

Ähnlich wie bei mikrozellulärem Schaum erzeugt das Strukturschaumstoffformt einen Schaumkern innerhalb des Teils, wodurch das Gewicht verringert und die Steifigkeit verbessert wird. Es ist besonders nützlich für große, dickwandige Teile.

Gasunterstützte Formteile führen immer zu einer besseren Oberflächenfinish.WAHR

Der Gasdruck hilft bei der Beseitigung der Sinkmarkierungen und verbessert die Oberflächenqualität.

Das mikrozelluläre Schäumung ist nur für kleine Teile geeignet.FALSCH

Es kann je nach Gerät und Prozessparametern auf Teile verschiedener Größen angewendet werden.

Wie wirken sich die Anpassungen von Prozessparametern auf das Teilgewicht aus?

Das Einstellen von Prozessparametern wie die Einspritzgeschwindigkeit, den Druck und die Temperatur kann zu geringfügigen Gewichtsreduzierungen führen, ohne das Teilendesign oder das Material zu ändern.

Prozessparameteranpassungen 11 können das Teilgewicht durch Optimierung des Materialflusses und -verpackung reduzieren, aber der Einfluss ist im Vergleich zu Design- oder Materialänderungen begrenzt.

Optimierung von Einspritzgeschwindigkeit und -druck

Durch die Feineinspritzgeschwindigkeit und -druck können die Hersteller die verwendete Materialmenge reduzieren und gleichzeitig eine vollständige Formfüllung sicherstellen. Dies kann zu leichten Gewichtsreduzierungen führen, insbesondere in dünnwandigen Teilen.

Temperaturkontrolle

Durch die Kontrolle der Schimmel- und Schmelztemperaturen kann die Materialdichte und der Durchfluss der Material beeinflussen und möglicherweise hellere Teile ermöglichen. Diese Methode erfordert jedoch eine präzise Kontrolle und kann möglicherweise keine erheblichen Gewichtsersparnisse erzielen.

Prozessparameteranpassungen können die gleiche Gewichtsreduzierung wie das Design ändern.FALSCH

Obwohl sie hilfreich sind, bieten Parameteranpassungen im Vergleich zu Design- oder Materialoptimierungen in der Regel geringere Gewichtsreduzierungen.

Die Temperaturkontrolle ist für die Reduzierung des Teilgewichts von entscheidender Bedeutung.WAHR

Das ordnungsgemäße Temperaturmanagement sorgt für einen optimalen Materialfluss und kann zu Gewichtsersparnis beitragen.

Was sind die Vor- und Nachteile verschiedener Methoden zur Gewichtsreduzierung?

Das Verständnis der Vor- und Nachteile jeder Gewichtsreduzierungsmethode 12 ist für die Auswahl des richtigen Ansatzes für Ihre Anwendung unerlässlich.

Jede Methode zur Gewichtsreduzierung hat einzigartige Vor- und Nachteile, von Kosteneffizienz und Einfachheit bis hin zur Notwendigkeit von speziellen Geräten und Fachkenntnissen.

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Designoptimierung | -einfach und weit verbreitet -erhebliche Gewichtsreduzierung möglich -kostengünstig |

- Möglicherweise erfordern eine Neugestaltung - könnte die Teilfestigkeit beeinflussen - erfordert eine sorgfältige Analyse |

| Materialauswahl | -Signifikante Gewichtsreduzierung -Verbesserte Eigenschaften möglich -ermöglicht Metall-zu-plastische Umwandlungen |

- Materialeigenschaften erfüllen möglicherweise nicht die Anforderungen - höhere Kosten für fortschrittliche Materialien - müssen getestet werden |

| Anpassung der Prozessparameter | -kann ohne Änderung von Design oder Material durchgeführt werden -kostengünstig für geringfügige Anpassungen |

- Möglicherweise führt nicht zu einer erheblichen Gewichtsreduzierung - erfordert eine genaue Kontrolle |

| Gasunterstütztes Spritzgießen | - Reduziertes Gewicht durch Hohlschnitte - verbesserte dimensionale Stabilität und Oberflächenbeschaffung |

- höhere Einrichtungskosten - erfordert spezielles Fachwissen |

| Mikrozelluläre Schäumungsprozesse | - Reduziert die Dichte ohne mechanische Immobilienverlust - umweltfreundlich |

- Erfordert geänderte Werkzeuge und Geräte - kann Einschränkungen beim Teilentwurf haben |

| Metall-zu-plastische Konvertierungen | - erhebliche Gewichtsreduzierung - potenzielle Kosteneinsparungen bei der Produktion |

-Konstruktions- und Prozessauswirkungen -nicht für Hochlastanwendungen geeignet |

Die Designoptimierung ist immer die beste Methode zur Gewichtsreduzierung.FALSCH

Die beste Methode hängt von der spezifischen Anwendung, der Teilkomplexität und der Industrieanforderungen ab.

Fortgeschrittene Techniken wie gasunterstütztes Formteilen sind für die meisten Hersteller zu teuer.FALSCH

Während die anfänglichen Kosten höher sind, können die langfristigen Nutzen bei der Gewichtsreduzierung und der Teilqualität die Investition rechtfertigen.

Wie wähle ich die richtige Gewichtsreduzierungsmethode für Ihre Anwendung aus?

Die Auswahl der geeigneten Gewichtsreduzierungsmethode erfordert die Berücksichtigung von Faktoren wie Teilkomplexität, Industrieanforderungen und Kostenbeschränkungen.

Wählen Sie die richtige Gewichtsreduzierungsmethode, indem Sie Teilgröße, Komplexität, kosmetische Anforderungen und Budget unter Verwendung eines Entscheidungsrahmens bewerten.

Entscheidungsrahmen

-

Ist der Teil groß oder komplex? Wenn ja, sollten Sie gasunterstützte Formteile für eine signifikante Gewichtsreduzierung und eine verbesserte Oberfläche in Betracht ziehen.

-

Benötigt der Teil eine hohe kosmetische Qualität? Wenn ja, können gasunterstützte Formteile oder mikrozelluläre Schäumen geeignet sein.

-

Sind Kostenbeschränkungen eng? Wenn ja, priorisieren Sie die Anpassungen der Entwurfsoptimierung und -prozessparameter.

Alle Methoden zur Gewichtsreduzierung sind gleich wirksam.FALSCH

Jede Methode hat ihre Stärken und ist für verschiedene Anwendungen und Einschränkungen geeignet.

Ein Entscheidungsrahmen kann den Auswahlprozess vereinfachen.WAHR

Durch die Berücksichtigung von Schlüsselfaktoren können die Hersteller schnell die am besten geeignete Methode identifizieren.

Was sind die Schritte im gasunterstützten Injektionsformwerk zur Gewichtsreduzierung?

Gas-assistiertes Injektionsformen ist eine leistungsstarke Technik zur Reduzierung des Teilgewichts, insbesondere für große oder komplexe Komponenten.

Gasunterstütztes Injektionsleisten reduziert das Teilgewicht, indem Gas injiziert werden, um Hohlschnitte zu erzeugen, die Schritte wie teilweise plastische Injektion, Gaseinspritzung, Druckgehalt und Entlüftung umfassen.

Prozess -Workflow

-

Injektion geschmolzenes Kunststoff: Es wird ein kurzer Aufschlag aus geschmolzenem Kunststoff (typischerweise 70-80% des Formvolumens) injiziert.

-

Injektionsgas: Druckstickstoffgas wird durch Kanäle injiziert, wodurch Hohlschnitte erzeugt und die Materialdichte reduziert werden.

-

Gasdruck halten: Der Gasdruck wird während des Abkühlens gehalten, um eine dimensionale Stabilität zu gewährleisten.

-

Entlüftung und Auswurf: Nach dem Festungsteil wird das Gas entlüftet und der Teil ausgeworfen.

Zu den wichtigsten Parametern gehören Gasdruck, Einspritzgeschwindigkeit und Schimmelpilztemperatur, die optimiert werden müssen, um Defekte zu verhindern.

Gasunterstützte Formteile erfordert immer spezialisierte Formen.WAHR

Formen müssen mit Gaskanälen ausgelegt sein, um den Prozess zu berücksichtigen.

Diese Technik kann mit jedem Kunststoffmaterial verwendet werden.FALSCH

Materialkompatibilität ist entscheidend; Materialien wie PA6, PA66 und PP werden häufig verwendet.

Was sind die besten Praktiken für die Gestaltung von leichten, inspritzgeführten Teilen?

Das Entwerfen von leichten Teilen 13 erfordert einen strategischen Ansatz, der sich auf die strukturelle Effizienz und die materielle Verwendung konzentriert.

Zu den Best Practices für das Entwerfen leichter Teile gehören die Minimierung der Wanddicke, die Verwendung von Rippen, die Auswahl geeigneter Materialien und die Berücksichtigung von Herstellungsbeschränkungen.

Design -Checkliste

-

Minimieren Sie die Wandstärke: Verwenden Sie die dünnsten möglichen Wände und gewährleisten gleichzeitig strukturelle Integrität.

-

Form optimieren: Verwenden Sie Rippen und Zwickel zur Festigkeit und vermeiden Sie unnötiges Material.

-

Materialauswahl: Wählen Sie Materialien mit hoher Festigkeit zu Gewicht.

-

Hohlschnitte: Entwerfen Sie Teile mit hohlen Abschnitten oder verwenden Sie gasunterstützte Formteile.

-

Teilkonsolidierung: Kombinieren Sie mehrere Teile zu einer einzelnen Komponente, um die Materialverwendung zu reduzieren.

-

Herstellungsbeschränkungen: Berücksichtigung von Einschränkungen der Injektionsformbeschränkungen wie Entwurfswinkeln und Gate -Standorten.

Dünnere Wände führen immer zu schnelleren Zykluszeiten.WAHR

Dünnere Teile kühlen schneller ab, reduzieren die Zykluszeiten und steigern die Produktionseffizienz.

Die Teilkonsolidierung ist nur für die Gewichtsreduzierung von Vorteil.FALSCH

Es reduziert auch die Montagezeit und -komplexität, was zu Kosteneinsparungen führt.

Abschluss

Die Reduzierung des Teilgewichts bei Injektionsformungen ist eine facettenreiche Herausforderung, die einen strategischen Ansatz erfordert. Durch das Verständnis der verschiedenen Methoden - Optimierung, Materialauswahl, erweiterte Techniken und Prozessanpassungen - können Sie die beste Strategie für Ihre Anwendung auswählen. Unabhängig davon, ob Sie sich in Automobil-, Luft- und Raumfahrt- oder Unterhaltungselektronik befinden, können diese Techniken Ihnen helfen, leichtere, effizientere Teile zu erreichen. Erforschen Sie die Links, die bereitgestellt werden, um tiefer in jede Methode einzugehen, und optimieren Sie noch heute Ihre Injektionsformprozesse.

-

Ermitteln Sie die Vorteile von gasunterstütztem Formteilen bei der Reduzierung des Teilgewichts und der Verbesserung der Herstellungseffizienz in verschiedenen Branchen. ↩

-

Erforschen Sie wirksame Strategien zur Reduzierung des Teilgewichts bei Injektionsformeln, die Verbesserung der Leistung und Nachhaltigkeit bei der Herstellung. ↩

-

Erfahren Sie, wie die Entwurfsoptimierung die Injektionsformprozesse erheblich verbessern und die Kosten senken und gleichzeitig die Qualität aufrechterhalten können. ↩

-

Entdecken Sie die Vorteile von Hohlschnitten beim Injektionsforming, einschließlich erheblicher Gewichtsreduzierung und Materialeinsparungen für größere Teile. ↩

-

Erfahren Sie mehr über hochfeste Kunststoffe wie Peek und PP, die für die Erreichung leichter Designs ohne Kompromisse entscheidend sind. ↩

-

Entdecken Sie, wie Verbundwerkstoffe wie Kohlenstofffaser das Gewicht erheblich senken können und gleichzeitig die Festigkeit in verschiedenen Anwendungen aufrechterhalten können. ↩

-

Erforschen Sie die einzigartigen Eigenschaften von Peek und seine entscheidende Rolle bei Luft- und Raumfahrtanwendungen, verbessern Sie die Leistung und reduzieren Sie das Gewicht. ↩

-

Erforschen Sie die Vorteile von Kohlefaserverstärkten, einschließlich Gewichtsreduzierung und verbesserter Festigkeit für Hochleistungsanwendungen. ↩

-

Erfahren Sie mehr über gasunterstützte Injektionsformteile, eine Technik, die das Gewicht verringert und die Teilqualität verbessert, ideal für komplexe Konstruktionen. ↩

-

Entdecken Sie, wie mikrozelluläres Schaum leichte, starke Plastikteile erzeugt und gleichzeitig umweltfreundlich und effizient ist. ↩

-

Erforschen Sie, wie die Anpassungsprozessparameter die Produktionseffizienz optimieren und die Materialnutzung effektiv reduzieren können. ↩

-

Entdecken Sie verschiedene Methoden zur Gewichtsreduzierung und ihre Vor- und Nachteile, um fundierte Entscheidungen für Ihre Projekte zu treffen. ↩

-

Entdecken Sie effektive Strategien für die Gestaltung leichter Teile, die die strukturelle Integrität aufrechterhalten und die Materialkosten senken. ↩