Die Drei-Platten-Form ist ein Eckpfeiler beim Injektionsformpunkt, mit dem die Hersteller komplexe Kunststoffteile mit Präzision und Effizienz herstellen können. Durch die Verwendung eines einzigartigen Drei-Platten-Designs bietet dieser Formtyp eine flexible Platzierung von Gate und automatisch-Degating 1 und sorgt für Branchen wie Automobil-, Medizin- und Konsumgüter ideal. Das Verständnis der Mechanik hinter einer Drei-Platten-Form ist wichtig, um ihre Vorteile in Ihrem Produktionsprozess zu nutzen.

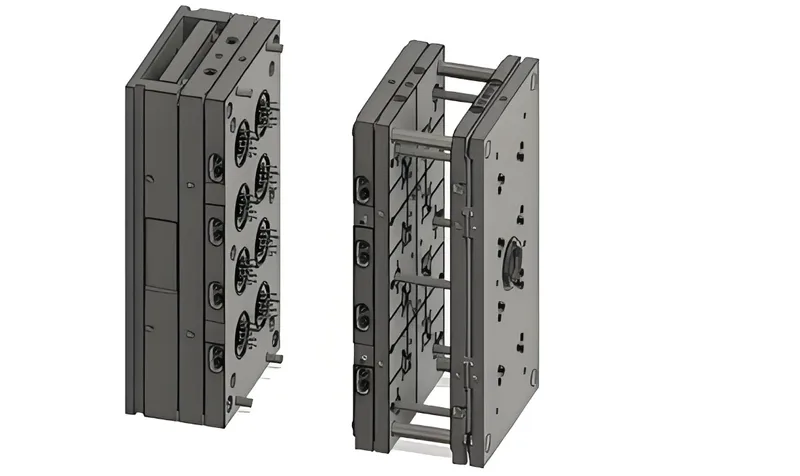

Eine Drei-Platten-Form besteht aus drei Hauptplatten-Kavitution, Kern und Läufer-, die für zentrale oder mehrere Gate-Platzierungen, automatische Läufer-Trennung und verbesserte Teilqualität, insbesondere in komplexen Designs, eingehen.

Das Beherrschen der Mechanik eines Drei-Platten-Formulars 2 kann Ihre Herstellungsfähigkeiten erhöhen. Erkunden Sie die detaillierte Aufschlüsselung unten, um zu sehen, wie diese Technologie Ihre Produktion optimieren kann.

Drei-Platten-Formen senken die Produktionskosten.FALSCH

Während sie Designflexibilität anbieten, sind Drei-Platten-Formen komplexer und kostspieliger als einfachere Alternativen wie zwei Plattenformen.

Drei-Platten-Formen werden nur in der Produktion mit hoher Volumen verwendet.FALSCH

Sie werden auch in niedrigen bis mittleren Volumina verwendet, wenn bestimmte Gate -Platzierungen oder automatische Verschiedenes erforderlich sind.

Was ist eine Drei-Platten-Form?

Drei-Platten-Formen sind eine spezialisierte Art von Injektionsform, die in der Kunststoffherstellung verwendet wird und die einzigartige Vorteile bei der Platzierung von Gates und der Läufer-Trennung bietet. Im Folgenden untersuchen wir ihre Definitionen, Klassifizierungen und Schlüsselmerkmale.

Eine Drei-Platten-Form, die auch als Dreifachplattenform oder T-Serie-Form bezeichnet wird, besteht aus drei Tafeln-Kavalität, Kern und Läufer- flexible Gate-Platzierung 3 und automatisch degantiert für komplexe Kunststoffteile.

| Aspekt | Einzelheiten |

|---|---|

| Vollständiger technischer Name | Drei-Platten-Injektionsform4 |

| Gemeinsame Aliase | Dreifachplattenform, kleine Torform, Schimmelpilze der T-Serie |

| Kernprinzip | Verwendet zwei Abschiedsleitungen, um den Läufer zu trennen und das Teil automatisch auszuwerfen |

| Einstufung | - Prozess : Injektionsformen - Materialien Thermoplastik (z . |

Hauptmerkmale

-

Flexible Gate -Platzierung : Ermöglicht zentrale oder mehrere Tore, wodurch Defekte wie Schweißlinien reduziert werden.

-

Automatisch -Degating : Trennt den Läufer während der Schimmelpilzöffnung vom Teil und minimiert die manuelle Arbeit.

-

Komplexität : komplizierter als zwei Plattenformen, die eine präzise Ausrichtung und Wartung erfordern.

Drei-Platten-Formen sind ideal für Teile, an denen die Gate-Markierungen an Seitenwänden unerwünscht sind, z.

Drei-Platten-Formen sind für alle Injektionsformprojekte von wesentlicher Bedeutung.FALSCH

Sie eignen sich am besten für bestimmte Anwendungen, die flexibles Gating oder automatisch -degating erforderlich sind, nicht für alle Projekte.

Drei-Platten-Formen verbessern die Teilqualität in komplexen Designs.WAHR

Ihre flexible Gate -Platzierung reduziert Defekte und verbessert die Oberfläche.

Wann sollten Sie eine Drei-Platten-Form verwenden?

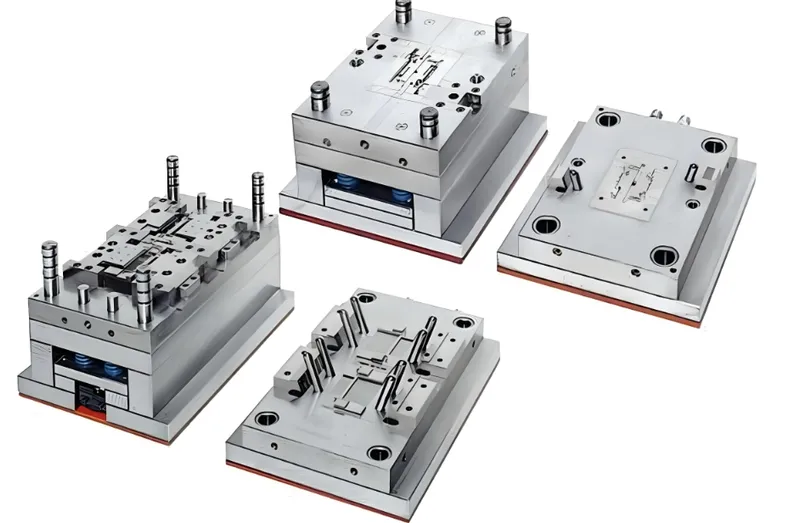

Die Auswahl des richtigen Formtyps ist entscheidend für die Optimierung der Produktion. Drei-Platten-Formen bieten unterschiedliche Vorteile, sind aber auch mit Kompromisse verbunden. Im Folgenden untersuchen wir typische Anwendungsszenarien und vergleichen ihre Vor- und Nachteile mit anderen Formtypen.

Drei-Platten-Formen sind ideal für Teile, die zentrale oder mehrere Tore benötigen, automatische, degatente oder hochwertige Oberflächenbewegungen, die in der Automobil-, Medical- und Consumer Goods-Industrie üblicherweise verwendet werden.

Typische Anwendungsszenarien

-

Zentrales Gating : Wesentlich für Teile wie Kappen oder medizinische Geräte, um Schweißlinien zu vermeiden und eine einheitliche Füllung zu gewährleisten.

-

Mehrere Tore : In großen oder komplexen Teilen (z. B. Automobilkomponenten) für einen ausgewogenen Materialfluss verwendet.

-

Automatisch-Degating : Reduziert die Arbeit in der Produktion mit hoher Volumen, wie z. B. Verpackungskomponenten allgemeiner Kunststoff.

Vor- und Nachteilevergleiche

| Formtyp | Vorteile | Nachteile |

|---|---|---|

| Dreiplattenform | - Flexible Gate -Platzierung - automatisch -degatierende - bessere Oberflächenfinish |

- höhere Kosten - längere Zykluszeiten - komplexere Wartung |

| Zwei-Platten-Form | - niedrigere Kosten - einfacheres Design - kürzere Zykluszeiten |

- Begrenzte Gate -Platzierung - Manuelle Läuferentfernung |

| Heißkanalform | - Kein kalter Läuferabfall - Flexible Gating |

- hohe Kosten - komplexe Heizsysteme |

Drei-Platten-Formen sind ein Gleichgewicht zwischen Flexibilität und Kosten. Damit sind sie eine Option mit mittlerer Grundstraßen für Hersteller, die spezifische Designmerkmale benötigen, ohne dass der Prototool von Hot Runner Systems prototool ist.

Drei-Platten-Formen sind kostengünstiger als zwei Plattenformen.FALSCH

Sie sind aufgrund ihrer Komplexität und zusätzlichen Komponenten im Allgemeinen teurer.

Drei-Platten-Formen reduzieren die manuelle Arbeit in der Produktion.WAHR

Durch automatische, detaillierende DEALTEMINIERTE DIE MEHREN MANUAL -LANDER -ERTEILUNGEN.

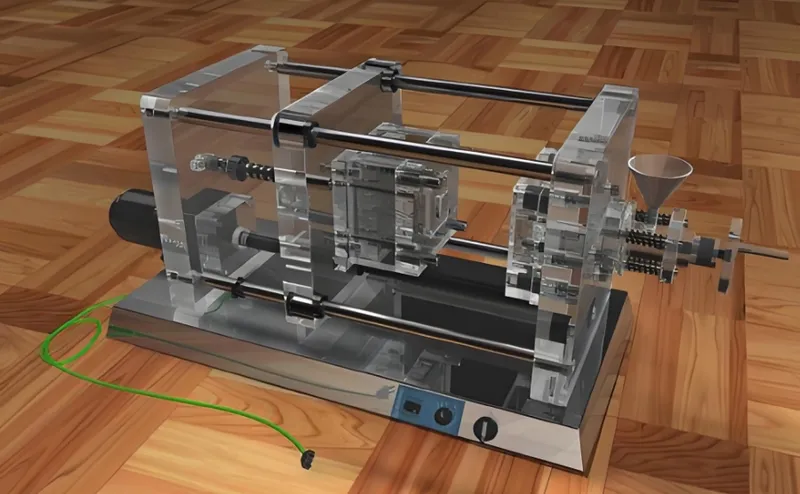

Wie funktioniert eine Drei-Platten-Form?

Das Verständnis des Workflows einer Drei-Platten-Form ist der Schlüssel zur Nutzung seiner Vorteile. Im Folgenden brechen wir den Prozess auf und diskutieren die Materialkompatibilität 5 .

Der Drei-Platten-Formprozess umfasst Klemme, Injektion, Kühlung und eine zweistufige Öffnung für die automatische Läufer-Trennung und ein Teilausstoß mit Schlüsselparametern wie Injektionsdruck 6 und Kühlzeit 7 .

Prozess -Workflow -Aufschlüsselung

-

Klemmen : Die drei Platten (Hohlraum, Kern, Läufer) sind geschlossen und bilden einen versiegelten Hohlraum. Die Klemmkraft 8 ist kritisch (z. B. 500 Tonnen für große Formen).

-

Injektion : geschmolzene Kunststoff wird durch die Läuferplatte injiziert. Einspritzdruck (z. B. 1000-2000 psi) und Temperatur (z. B. 200-300 ° C für ABS) müssen optimiert werden.

-

Kühlung : Der Plastik kühlt und verfestigt. Die Kühlzeit (z. B. 10-30 Sekunden für Polypropylen) wird durch Kühlkanäle gesteuert.

-

Erster Öffnen : Die Läuferplatte trennt sich und entzieht den kalten Läufer.

-

Zweite Öffnung : Die Kernplatte trennt sich und schlägt das Teil über Ejector Pins Mechanicaleng Blog aus.

Materialkompatibilität

Drei-Platten-Formen arbeiten mit verschiedenen Thermoplastik, aber die Materialeigenschaften wirken sich auf den Prozess aus:

-

Durchflusseigenschaften : Materialien mit hoher Viskosität (z. B. Polycarbonat) können einen höheren Injektionsdruck erfordern.

-

Schrumpfungsraten : Materialien wie Polypropylen (1-2% Schrumpfung) benötigen eine präzise Kühlung, um die Lösungen für die Fertigung von Wachanlagen zu verhindern.

Drei-Platten-Formen erfordern längere Zykluszeiten als zwei Plattenformen.WAHR

Der zweistufige Öffnungsprozess erhöht die Zykluszeit im Vergleich zu einstufigen Formen.

Die Materialauswahl wirkt sich nicht auf die Leistung mit drei Platten aus.FALSCH

Unterschiedliche Materialien erfordern Anpassungen in Parametern wie Injektionsdruck und Kühlzeit.

Was sind die wichtigsten Überlegungen zum Entwerfen einer Drei-Platten-Form?

Das Entwerfen einer Drei-Platten-Form erfordert sorgfältige Planung, um die Effizienz und die Kostenwirksamkeit zu gewährleisten. Im Folgenden bieten wir eine Design-Checkliste und einen Entscheidungshandbuch an.

Zu den wichtigsten Überlegungen gehören GATE -Platzierung, Läuferdesign, Ausschläge und Produktionsvolumen mit einer Checkliste, um gemeinsame Fallstricke und einen Entscheidungsbaum für die Auswahl der Schimmelpilze zu vermeiden.

Design -Checkliste

-

Notwendigkeitsprüfung : Bestätigen Sie, ob flexibles Gating oder automatische Degatation erforderlich ist. Andernfalls verwenden Sie eine Zwei-Platten-Form.

-

Schimmelpilzbasis : Wählen Sie eine T-Serie-Schimmelpilzbasis für die Läufer-Stripper-Platte.

-

Trennlinien : Definieren Sie zwei Abschiedsleitungen für das Strippen und die Auswurf von Läufern.

-

Läufersystem : Design für sauberes Strippen; Typischer Läuferdurchmesser: 3-6 mm.

-

Gating : Verwenden Sie Pin-Punkt-Tore (0,5-2 mm) für kleine Teile.

-

Auswurf : Stellen Sie einen robusten Ausstoß mit Stiften (2-5 mm Durchmesser) sicher.

-

Kühlung : Entwerfen Sie effiziente Kanäle (10-15 mm Abstand), um die Zykluszeit zu verkürzen.

-

Wartung : Verwenden Sie Verschleißmaterialien (z. B. SKD61) für Stifte.

-

Kosten vs. Volumen : Bewerten Sie, ob das Produktionsvolumen die Komplexität der Form rechtfertigt.

Prozessauswahlentscheidung

Verwenden Sie diesen Entscheidungsbaum, um die richtige Form zu wählen:

-

Schritt 1 : Benötigt der Teil eine spezifische Platzierung von Gate? Wenn ja , sollten Sie dreiplatten- oder Heißläuferform in Betracht ziehen.

-

Schritt 2 : Ist das Produktionsvolumen hoch? Wenn ja , kann die Drei-Platten-Form kostengünstig sein.

-

Schritt 3 : Können Sie sich höhere Vorabkosten leisten? Wenn nein , in Betracht ziehen, zwei Plattenform.

-

Schritt 4 : Benötigen Sie automatisch degatiert? Wenn ja , ist die Drei-Platten-Form idealer Fow-Form.

Drei-Platten-Formen sind immer die beste Wahl für komplexe Teile.FALSCH

Sie sind ideal für bestimmte Bedürfnisse, können aber für einfachere Designs übertrieben sein.

Das ordnungsgemäße Design kann Wartungsprobleme in Drei-Platten-Formen minimieren.WAHR

Die Verwendung von Verschleißmaterialien und effiziente Kühlsysteme verringert die Ausfallzeit.

Drei-Platten-Formen sind Teil eines breiteren Ökosystems von Injektionsformtechnologien. Im Folgenden untersuchen wir die damit verbundenen stromaufwärts- und nachgelagerten Technologien.

Zu den verwandten Technologien gehören Materialentwicklung, Teildesign-Software 9 , Hot Runner Formen 10 , Stapelformen und Einfügen von Formteilen, die jeweils drei Plattenformfunktionen verbessern oder ergänzen.

Upstream -Technologien

-

Materialentwicklung : Innovationen in biobasierten Kunststoffen wirken sich auf Formkompatibilität aus.

-

TEIL-Design-Software : Tools wie Moldflow optimieren Designs für Drei-Platten-Formen.

Nachgelagerte Technologien

-

Heiße Läuferformen : Bieten Sie flexibles Gating ohne kalte Läufer an, ideal für die Produktion mit hoher Volumen.

-

Stapelformen : Erhöhen Sie die Ausgabe durch Verwendung mehrerer Ebenen und ergänzen Drei-Platten-Designs.

-

Einfügen von Formteilen : Ermöglicht das Formen um Einsätze und erfordert häufig spezifische Gate -Platzierungen ACO -Form.

Drei-Platten-Formen sind aufgrund neuerer Technologien veraltet.FALSCH

Sie bleiben für bestimmte Anwendungen relevant, bei denen Kosten und Designflexibilität ausgeglichen sind.

Das Verständnis verwandter Technologien verbessert die Drei-Platten-Form-Effizienz.WAHR

Die Integration von Upstream- und Downstream -Technologien optimiert die Produktion.

Abschluss

Drei-Platten-Formen sind ein leistungsstarkes Werkzeug für Injektionsformelemente 11 und bieten beispiellose Flexibilität bei der Platzierung von Gates und automatisch-degatierende für komplexe Teile. Während sie mit höheren Kosten und Komplexität verbunden sind, machen ihre Vorteile teilweise von Qualität 12 und Arbeitsreduzierung in Branchen wie Automobil-, Medizin- und Konsumgütern unverzichtbar. Durch das Verständnis ihrer Mechanik und Anwendungen können Hersteller fundierte Entscheidungen treffen, um die Produktion zu optimieren.

-

Erforschen Sie das Konzept der automatischen Degatation, um seine Rolle bei der Minimierung der manuellen Arbeit und zur Verbesserung der Produktionseffizienz zu verstehen. ↩

-

Entdecken Sie die einzigartigen Vorteile von Drei-Platten-Formen bei Injektionsform, die die Produktionseffizienz und die Teilqualität verbessern. ↩

-

Erfahren Sie, wie flexible Gate -Platzierung Defekte reduzieren und die Qualität von geformten Teilen im Hersteller verbessern kann. ↩

-

Erforschen Sie die Vorteile von Drei-Platten-Injektionsformen, um ihre Anwendungen und Vorteile bei der Herstellung zu verstehen. ↩

-

Entdecken Sie die Arten von Materialien, die mit drei Plattenformen am besten geeignet sind, um optimale Produktionsergebnisse zu erzielen. ↩

-

Das Verständnis des Injektionsdrucks ist entscheidend, um den Formprozess zu optimieren und Qualitätsteile sicherzustellen. Erforschen Sie diesen Link für detaillierte Erkenntnisse. ↩

-

Die Kühlzeit beeinflusst direkt die Qualität des Endprodukts. Erfahren Sie mehr über seine Auswirkungen und Optimierungstechniken in dieser Ressource. ↩

-

Das Verständnis der Klemmkraft ist für die Optimierung des Injektionsformprozesses und der Gewährleistung der Produktqualität unerlässlich. ↩

-

Entdecken Sie Top -Softwaretools, mit denen Sie Ihren Formgestaltungsprozess verbessern und die Produktionsergebnisse verbessern können. ↩

-

Erfahren Sie, wie heiße Runner -Formen Ihren Produktionsprozess rationalisieren und Abfall in der Herstellung reduzieren können. ↩

-

Entdecken Sie hochmoderne Techniken und Innovationen im Spritzguss, die Ihre Produktionseffizienz und die Teilqualität verbessern können. ↩

-

Erforschen Sie die kritischen Elemente, die die Teilqualität bei Injektionsformungen beeinflussen, um optimale Produktionsergebnisse zu gewährleisten. ↩