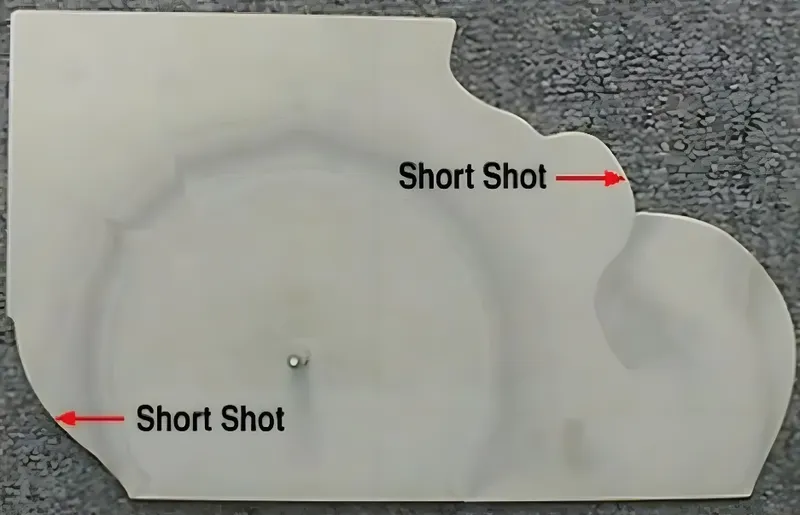

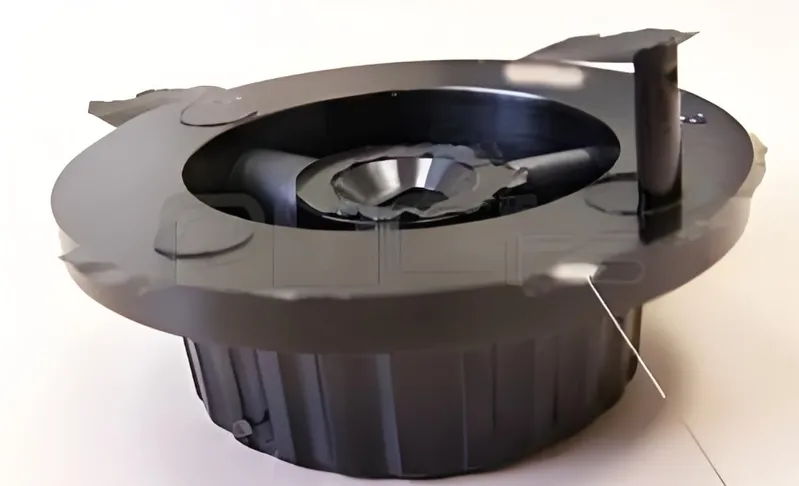

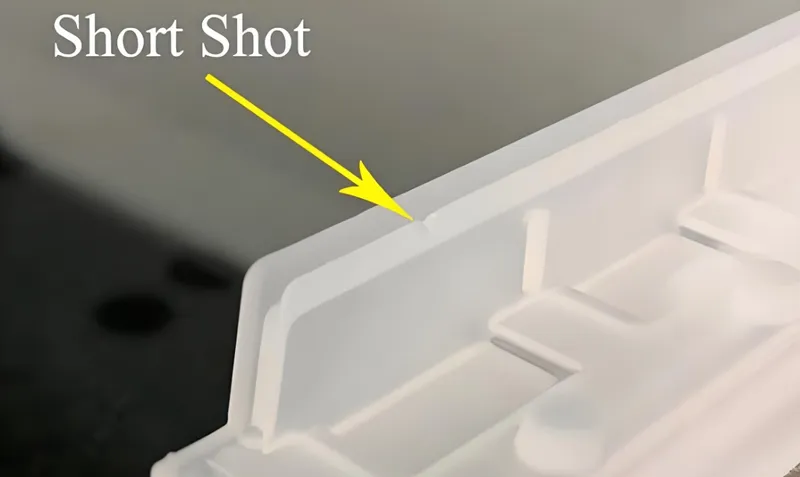

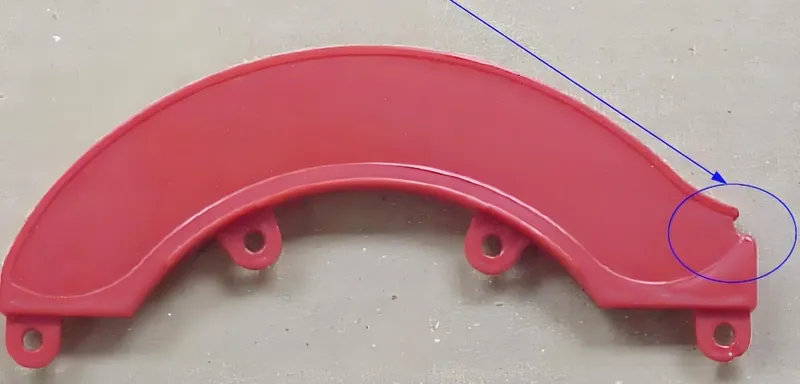

Kurze Schüsse im Injektionsformung 1 treten auf, wenn der geschmolzene Kunststoff den Formhohlraum nicht vollständig füllt, was zu unvollständigen oder teilweise gebildeten Teilen führt. Dieser Defekt ist eine häufige Herausforderung in Branchen wie Automobil-, Medizin- und Konsumgütern, insbesondere in Teilen mit komplexen Geometrien oder dünnen Wänden. Die Behandlung von kurzen Aufnahmen 2 ist entscheidend für die Aufrechterhaltung der Produktqualität, die Minimierung von Abfällen und die Gewährleistung effizienter Produktionsprozesse.

Es treten kurze Aufnahmen auf, wenn sich die Form nicht vollständig ausfüllt, häufig aufgrund von niedrigem Druck, Temperaturproblemen oder schlechter Schimmelpilzdesign 3 , was zu unvollständigen Teilen führt, die die Herstellung stören können.

In diesem Artikel werden die Ursachen von kurzen Aufnahmen, die gemeinsamen Missverständnisse entlarvt und umsetzbare Lösungen zur Verhinderung und Fehlerbehebung dieses Problems bereitgestellt, wodurch hochwertige inspritzgeführte Teile gewährleistet werden.

Kurze Schüsse werden immer durch niedrigen Einspritzdruck verursacht.FALSCH

Während niedriger Einspritzdruck eine häufige Ursache ist, können kurze Schüsse auch aus unzureichenden Temperaturen, Materialströmungsproblemen oder suboptimalem Schimmelpilz entstehen.

Kurze Aufnahmen beeinflussen nur das Erscheinungsbild des Teils.FALSCH

Über die Ästhetik hinaus können kurze Aufnahmen die Funktionalität und strukturelle Integrität von Teilen, insbesondere in präzisionsgetriebenen Anwendungen, untergraben.

Was sind kurze Aufnahmen beim Spritzguss?

Kurze Aufnahmen beziehen sich auf einen Defekt, bei dem das Kunststoffmaterial während des Injektionsformprozesses 4 , wodurch unvollständige Teile erzeugt werden. Dieses Problem ist insbesondere in hochpräzise Sektoren wie der Herstellung von Medizinprodukten weit verbreitet, wo selbst kleinere Unvollkommenheiten zu erheblichen Folgen führen können.

Es treten kurze Schüsse auf, wenn geschmolzene Kunststoff die Form nicht vollständig füllen kann, häufig aufgrund unzureichender Druck, Temperatur oder schlechtes Schimmelpilzdesign, was zu fehlerhaften Teilen führt.

| Ursache von kurzer Schuss | Lösung |

|---|---|

| Niedriger Einspritzdruck | Erhöhen Sie den Druck, um eine vollständige Füllung zu gewährleisten. |

| Unzureichende Schmelztemperatur | Erhöhen Sie die Schmelztemperatur für eine bessere Fließfähigkeit. |

| Schlechtes Formdesign | Verbesserung der Entlüftung und Optimierung der Gate -Platzierung. |

| Unzureichende Materialversorgung | Überprüfen Sie die materielle Verfügbarkeit und klare Blockaden. |

| Hohe materielle Viskosität | Verwenden Sie Materialien mit besseren Fluss oder Einstellungen ein. |

Ursachen für Kurzschüsse

Mehrere Faktoren tragen zu kurzen Aufnahmen bei, darunter:

-

Niedriger Einspritzdruck: Eine unzureichende Kraft verhindert, dass der Kunststoff alle Bereiche der Form erreicht.

-

Temperaturprobleme: Niedrige Schmelze oder Schimmelpilztemperaturen können dazu führen, dass der Kunststoff vorzeitig verfestigt wird.

-

Schimmeldesign -Fehler: Unzureichende Entlüftung, kleine Tore oder schlecht gestaltete Läufer können den Materialfluss behindern.

-

Materialeigenschaften: Kunststoffe mit hoher Viskosität mit schlechten Strömungseigenschaften können Schwierigkeiten haben, komplizierte Formen zu füllen.

Auswirkungen von Kurzschüssen

Kurzaufnahmen beeinträchtigen sowohl die visuelle Anziehungskraft als auch die funktionale Leistung von Teilen. In kritischen Anwendungen wie medizinischen Geräten oder Automobilkomponenten kann dieser Defekt zu kostspieligen Rückrufen oder Sicherheitsrisiken führen.

Kurzaufnahmen können durch einfaches Erhöhen des Injektionsdrucks verhindert werden.FALSCH

Während ein höherer Druck hilfreich sein kann, geht es nicht mit anderen Ursachen wie Temperatur oder Schimmelpilz ein, die auch Aufmerksamkeit erfordern.

Kurzaufnahmen sind in dünnwandigen Teilen häufiger.WAHR

Dünnwandige Teile erfordern präzisen Druck und Temperaturkontrolle, wodurch ihre Anfälligkeit für kurze Schüsse erhöht wird.

Was sind die häufigen Ursachen für kurze Aufnahmen?

Die Identifizierung der Ursachen für kurze Schüsse ist der erste Schritt in Richtung einer effektiven Auflösung. Hier sind die wichtigsten Mitwirkenden:

Zu den häufigen Ursachen zählen niedriger Einspritzdruck, unzureichende Temperatur, schlechte Schimmelpilzdesign und Materialströmungsprobleme, die jeweils gezielte Anpassungen erfordern.

Einspritzdruck und -geschwindigkeit

Niedriger Druck oder langsame Einspritzgeschwindigkeit kann verhindern, dass der Kunststoff vollständig in die Form eindringt, insbesondere in komplexen oder langflüssigen Pfadkonstruktionen.

Temperaturkontrolle

Die richtigen Schmelze und Schimmelpilztemperaturen sind von entscheidender Bedeutung. Wenn die Schmelze zu kühl ist, kann sie möglicherweise nicht ausreichend fließen, und eine kalte Form kann eine frühzeitige Verstimmung verursachen.

Formenbau

Designelemente wie unzureichende Entlüftung, untergroße Gates oder suboptimale Läuferplatzierung können den plastischen Fluss einschränken, was zu einer unvollständigen Füllung führt. Effektive Entlüftung ist entscheidend, um eingeschlossene Luft freizusetzen.

Materialeigenschaften

Der Schmelzflussindex (MFI) 5 des Kunststoffs bestimmt seine Fließfähigkeit. Materialien mit niedrigem MFI (hohe Viskosität) sind anfälliger für kurze Schüsse, insbesondere in detaillierten oder dünnwandigen Teilen.

Die Erhöhung der Einspritzgeschwindigkeit verhindert immer kurze Schüsse.FALSCH

Eine höhere Geschwindigkeit kann helfen, kann jedoch Defekte wie Blitz- oder Verbrennungsmarken einführen, wenn sie nicht mit Druck und Temperatur ausbalanciert werden.

Die richtige Schimmelpilzlüftung ist entscheidend, um kurze Schüsse zu vermeiden.WAHR

Eine angemessene Entlüftung ermöglicht es der Luft, zu entkommen, den Durchflusswiderstand zu reduzieren und eine vollständige Formfüllung zu gewährleisten.

Wie können kurze Aufnahmen verhindert werden?

Die Verhinderung von kurzen Aufnahmen erfordert eine proaktive Strategie, die Ausrüstung, Materialien und Prozesse optimiert.

Die Prävention beinhaltet Feinabstimmungsparameter, Verbesserung des Formgestaltungs, die Auswahl geeigneter Materialien und die Nutzung von Simulationswerkzeugen.

Optimierung der Einspritzparameter

-

Druck: Einstellen Sie den Einspritzdruck, um die vollständige Formfüllung zu gewährleisten und ihn auf die Komplexität des Teils anzupassen.

-

Geschwindigkeit: Gleichgewichtsgeschwindigkeit, um eine vorzeitige Erstarrung zu vermeiden, ohne dass eine Überpackung verursacht wird.

-

Temperatur: Halten Sie optimale Schmelz- und Schimmelpilztemperaturen bei, um die plastische Flüssigkeit während des gesamten Prozesses zu halten.

Verbesserung des Formendesigns

-

Entlüftung: Fügen Sie Entlüftungsnuten (0,02-0,04 mm tief, 5-10 mm breit) hinzu, um eingeschlossene Luft ( erste Form ) freizusetzen.

-

Gates und Läufer: Optimieren Sie die Größe und Platzierung der Gate für eine gleichmäßige Materialverteilung unter Verwendung mehrerer Gates für komplizierte Teile.

Materialauswahl

Wählen Sie Kunststoffe mit geeigneten Durchflusseigenschaften (höhere MFI) für komplexe oder dünnwandige Konstruktionen, um eine vollständige Füllung zu erleichtern.

Simulationswerkzeuge

Verwenden Sie die Software für Formflusssimulierung 6, um Kurzaufnahmenrisiken durch Raffinerierungsprozessparameter vor dem Start der Produktion vorherzusagen und abzumildern.

Simulationswerkzeuge können kurze Aufnahmen vollständig beseitigen.FALSCH

Obwohl Simulationen sehr nützlich sind, können Simulationen nicht alle realen Variablen wie Maschinenverschleiß oder Materialvariationen berücksichtigen.

Die richtige Materialauswahl ist der Schlüssel zur Verhinderung von kurzen Aufnahmen.WAHR

Materialien mit geeigneten Durchflusseigenschaften verringern das Risiko einer unvollständigen Füllung, insbesondere bei anspruchsvollen Designs.

Wie kann man kurze Aufnahmen beheben?

Wenn kurze Aufnahmen auftreten, kann ein strukturierter Fehlerbehebungsprozess das Problem schnell identifizieren und beheben.

Bei der Fehlerbehebung werden die Einstellungseinstellungen, Temperatur, Schimmeldesign und Materialkompatibilität überprüft.

Schritt-für-Schritt-Fehlerbehebung

-

Druck und Geschwindigkeit überprüfen: Bestätigen Sie die Einstellungen ausreichend. Erhöhen Sie den Druck oder stellen Sie die Geschwindigkeit nach Bedarf ein.

-

Temperaturen untersuchen: Stellen Sie sicher, dass die Schmelz- und Schimmelpilztemperaturen den materiellen Spezifikationen übereinstimmen. Wenn Sie außerhalb der Reichweite einstellen.

-

Untersuchung des Schimmelpilzdesigns: Suchen Sie nach Entlüftungsproblemen (z. B. Verbrennungsmarken) oder Gate/Läufer -Unzulänglichkeiten; bei Bedarf ändern.

-

Überprüfen Sie die Materialversorgung: Überprüfen Sie ausreichend Material und löschen Sie alle Blockaden des Futtersystems.

-

Material einschätzen: Stellen Sie sicher, dass die Strömungseigenschaften des Kunststoffs mit den Teilanforderungen übereinstimmen. Bei Bedarf Materialien wechseln.

Fortgeschrittene Techniken

-

Druckwandler: Überwachen Sie den Hohlraumdruck, um Füllmängel zu lokalisieren.

-

Wärme Bildgebung: Temperaturkonsistenzen in der Form erkennen, die eine vorzeitige Kühlung verursachen können.

Bei der Fehlerbehebung kurze Aufnahmen müssen immer das Schimmeldesign ändern.FALSCH

Viele Fälle können durch Anpassen von Einstellungen oder Materialien aufgelöst werden, ohne die Form zu ändern.

Druckwandler können dazu beitragen, den genauen Ort der kurzen Aufnahmen zu identifizieren.WAHR

Wandler zeigen Druckabfälle an, wobei die Füllung bei präzisen Korrekturen fehlschlägt.

Was sind die Unterschiede zwischen kurzen Schüssen und anderen Injektionsformfehlern?

Die Unterscheidung von kurzen Aufnahmen von anderen Defekten unterstützt eine genaue Diagnose und Korrektur.

Kurzaufnahmen ergeben sich im Gegensatz zu Flash (Überfüllung) oder Spülenmarkierungen (Kühlungsprobleme).

Kurze Aufnahmen gegen Flash

-

Kurze Aufnahmen: Unvollständiges Formfüllung, fehlende Abschnitte.

-

Blitz: Überschüssiges Material entgeht der Form und bildet dünne Vorsprünge.

Kurze Schüsse gegen Waschbecken

- Kurze Aufnahmen: Fehlende Material aufgrund einer schlechten Füllung.

- Spülenspuren: Oberflächendepressionen durch ungleichmäßiges Abkühlen oder Verpacken.

Kurze Schüsse gegen Warping

-

Kurze Aufnahmen: Unvollständige Teile von Füllproblemen.

-

Warping: Formverzerrung aufgrund von Kühlspannungen.

Kurzaufnahmen und Blitz können gleichzeitig im selben Teil auftreten.FALSCH

Kurze Schüsse zeigen eine Unterfüllung an, während Flash eine Überfüllung angibt, was sie im Allgemeinen inkompatibel macht.

Spülenspuren können manchmal mit kurzen Schüssen verwechselt werden.WAHR

Beide mögen als Unvollkommenheiten erscheinen, aber die Spülen sind Depressionen, während kurze Schüsse Abwesenheiten sind.

Abschluss

Kurze Schüsse bei Injektionsformungen stellen eine erhebliche Herausforderung dar, die sich auf die Qualität und die Produktionseffizienz auswirkt. Durch die Bekämpfung von Ursachen wie niedrigem Druck, Temperaturkonsistenzen 7 und Schimmeldesign] können Hersteller eine robuste Präventions- und Fehlerbehebungsstrategien implementieren. Optimierung der Einstellungen, Verbesserung von Formen, Auswahl geeigneter Materialien und Verwendung von Simulationstools sind wesentliche Schritte zur Beseitigung dieses Defekts.

-

Erfahren Sie mehr über Best Practices im Spritzguss, um die Produktqualität zu verbessern und Defekte zu reduzieren. Diese Ressource ist für Hersteller von unschätzbarem Wert. ↩

-

Das Verständnis von kurzen Aufnahmen ist entscheidend für die Verbesserung der Produktionsqualität und -Effizienz. Entdecken Sie diesen Link für eingehende Einblicke. ↩

-

Entdecken Sie, wie effektives Schimmeldesign Mängel wie kurze Aufnahmen verhindern und die allgemeine Produktionsqualität verbessern kann. Ein Muss für Ingenieure. ↩

-

Die Erforschung des Injektionsformprozesses hilft bei der Identifizierung von Defekten und zur Verbesserung der Produktionseffizienz. ↩

-

Der MFI ist der Schlüssel zur Auswahl von Materialien für die Injektionsformung. Erfahren Sie, wie es sich auf die Durchflussbarkeit und die Teilqualität auswirkt, indem Sie diese Ressource überprüfen. ↩

-

Die Software für Formflusssimulation kann die Produktionseffizienz erheblich verbessern und Defekte reduzieren. Entdecken Sie seine Vorteile über diesen Link. ↩

-

Die Temperaturregelung ist der Schlüssel für erfolgreiche Injektionsformteile. Erfahren Sie, wie Sie die Temperatur verwalten, um optimale Ergebnisse zu erzielen. ↩