Haben Sie sich jemals gefragt, wie Fabriken alltägliche Plastikgegenstände mit solch einer Präzision herstellen können?

Wichtige Standardbauteile für Spritzgussformen sind der Formrahmen, die Führungsteile, die Auswerferteile, die Angusskomponenten und die Kühlkomponenten. Jedes dieser Teile spielt eine entscheidende Rolle für präzises Spritzgießen und eine reibungslose Produktion.

Ich erinnere mich noch gut an meine ersten Schritte im Spritzgussverfahren. Die Komplexität hat mich anfangs wirklich verwirrt. Mit der Zeit wurde mir klar, wie wichtig es ist, die wichtigsten Bauteile zu kennen. Dazu gehören der Formrahmen, die Führungsteile, die Auswerfer, das Anguss- und das Kühlsystem. Das sind nicht einfach nur Metallteile. Sie spielen eine entscheidende Rolle dabei, jedes Kunststoffteil zum Leben zu erwecken. Schauen wir uns genauer an, wie die einzelnen Teile zusammenarbeiten, um ein perfektes Ergebnis zu erzielen.

Formrahmen sind bei Spritzgussformen nicht unbedingt erforderlich.FALSCH

Die Formrahmen sind entscheidend für den sicheren Zusammenhalt aller Bauteile.

Führungselemente gewährleisten die Ausrichtung in Spritzgussformen.WAHR

Führungselemente sind für die präzise Ausrichtung während des Formgebungsprozesses unerlässlich.

- 1. Wie beeinflussen Formrahmen die Effizienz des Spritzgießens?

- 2. Wie gewährleisten Führungsteile die Ausrichtung der Form?

- 3. Warum sind Auswerferteile für die Produktfreigabe so wichtig?

- 4. Wie beeinflusst das Anguss-System die Formleistung?

- 5. Warum sind Kühlsystemteile in Formen so wichtig?

- 6. Abschluss

Wie beeinflussen Formrahmen die Effizienz des Spritzgießens?

Formrahmen bilden das Rückgrat des Spritzgießprozesses. Diese Rahmen steigern unauffällig, aber entscheidend Präzision und Effizienz. Welche Rolle spielen sie genau? Sie führen und kühlen den Prozess, bis er optimal ist. Interessiert Sie, wie sie die Effizienz tatsächlich beeinflussen?

Formrahmen optimieren den Spritzgießprozess. Sie bieten stabilen Halt und sorgen für die präzise Ausrichtung der Formteile. Zudem gewährleisten sie eine optimale Kühlung. Design und Material dieser Rahmen spielen eine entscheidende Rolle. Sie beeinflussen die Zykluszeiten und die Produktqualität. Die Effizienz hängt maßgeblich von diesen Entscheidungen ab.

Strukturelle Unterstützung und Präzision

Formrahmen, bestehend aus festen und beweglichen Grundplatten und Formplatten, bilden das Rückgrat des Spritzgießens¹ . Sie gewährleisten Stabilität und ermöglichen einen gleichmäßigen Druck während des Formprozesses. Die Wahl zwischen Formrahmen mit großem oder feinem Anguss kann Zykluszeiten und Produktqualität beeinflussen.

| Typ | Merkmale | Auswirkungen auf die Effizienz |

|---|---|---|

| Großer Torrahmen | Verarbeitet größere Materialmengen | Verkürzt die Zykluszeit, unterstützt schwerere Formen |

| Feiner Torrahmen | Geeignet für filigrane Designs | Erhöht die Präzision, reduziert den Materialverbrauch |

Rolle der Führungsteile

Führungsstifte und -hülsen sind für die Ausrichtung der Formkomponenten unerlässlich. Diese Elemente gewährleisten die notwendige Präzision, um Fehler zu vermeiden und einen reibungslosen Betrieb sicherzustellen. Beispielsweise gewährleistet ein Positionierring 2 die genaue Montage der Form an Maschinen und beeinflusst somit direkt die Rüstzeit und die Ausrichtungsgenauigkeit.

- Größen der Führungsstifte : Erhältlich in Durchmessern wie 16 mm und 20 mm, um sicherzustellen, dass unterschiedliche Formgrößen ohne Kompromisse bei der Präzision berücksichtigt werden können.

- Positionierring : Standarddurchmesser (z. B. 100 mm, 120 mm) ermöglichen eine präzise Ausrichtung der Formen und reduzieren so Rüstfehler.

Effizienz des Auswerfersystems

Das Auswerfersystem, bestehend aus Stiften und Platten, bestimmt, wie schnell und beschädigungsfrei Produkte aus den Formen entnommen werden. Ein gut konzipiertes System minimiert Ausfallzeiten durch schnellere Auswerfzyklen. Die Wahl der Auswerferstiftgröße , wie schnell und sicher die Produkte entformt werden können.

Auswirkungen des Torsystems

Das Anguss-System, bestehend aus Angusshülsen und Angussstangen, führt den Kunststoff effizient in den Formhohlraum. Die korrekte Dimensionierung dieser Teile beugt Verstopfungen vor und gewährleistet einen gleichmäßigen Materialfluss, wodurch die Zykluseffizienz gesteigert wird.

- Schieberhülsengrößen : Innendurchmesser wie 3 mm oder 4 mm bestimmen Durchflussrate und Druck.

- Ausziehstangen : Verschiedene Ausführungen, wie z. B. Z-förmige Stangen, erleichtern das einfache Entfernen von verfestigtem Material.

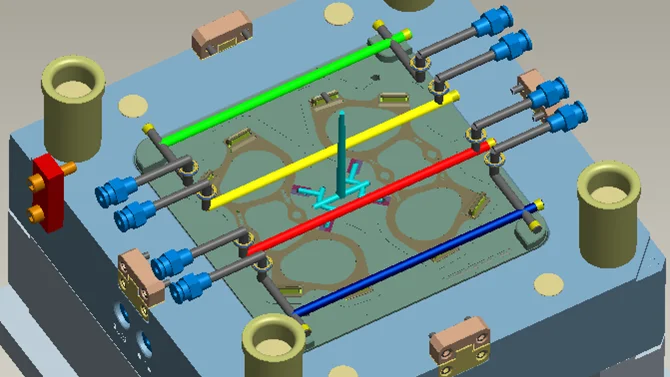

Optimierung des Kühlsystems

Bauteile des Kühlsystems, wie Wasserleitungen und Leitbleche, bestimmen, wie effizient die Wärme aus der Form abgeführt wird. Eine effiziente Kühlung verkürzt die Zykluszeiten erheblich, da sie ein schnelleres Entformen ermöglicht und den Verzug des Produkts verringert.

| Kühlkomponente | Standardgrößen/Modelle | Wirksamkeit |

|---|---|---|

| Wasserrohrverbindung | PT1/8, PT1/4 Gewindespezifikationen | Gewährleistet eine gleichbleibende Kühlleistung |

| Wasserabweiser | Kundenspezifische Größen gemäß Kanal | Lenkt den Luftstrom für gleichmäßige Kühlung |

des Spritzgießprozesses für eine höhere Produktionseffizienz. Durch die Auswahl geeigneter Formrahmen und Komponenten können Hersteller ihre betrieblichen Möglichkeiten im Spritzgießprozess .

Große Angussrahmen verkürzen die Zykluszeit beim Spritzgießen.WAHR

Große Torrahmen können mehr Material aufnehmen und so den Prozess beschleunigen.

Die Führungsstifte sind für die Ausrichtungsgenauigkeit der Form irrelevant.FALSCH

Führungsstifte gewährleisten eine präzise Ausrichtung und verhindern so Defekte.

Wie gewährleisten Führungsteile die Ausrichtung der Form?

Haben Sie sich jemals gefragt, warum diese winzigen Führungsteile so wichtig für einen reibungslosen Spritzgießprozess sind?

Führungselemente wie Führungsstifte und -hülsen spielen eine wichtige Rolle bei der präzisen Ausrichtung der beweglichen und festen Formplatten. Eine genaue Ausrichtung ist unerlässlich, um Fehler zu vermeiden, Ausschuss zu reduzieren und eine hervorragende Produktqualität beim Spritzgießen zu erzielen. Eine gute Ausrichtung ist daher notwendig.

Führungsstifte und Hülsen genauer betrachtet

Ich erinnere mich an mein erstes Projekt zur Formenkonstruktion. Nervös, aber voller Vorfreude, vertiefte ich mich in die Details. Führungsstifte und -hülsen faszinierten mich. Sie sind die Grundlage für die präzise Ausrichtung von Formen. Normalerweise befinden sich die Führungsstifte auf der beweglichen Formgrundplatte, während die Führungshülsen auf der anderen Seite sitzen. Zusammen sorgen sie für ein reibungsloses Öffnen und Schließen der Form ohne seitliche Bewegungen. Sie sind wirklich wichtig!

Warum Spezifikationen wichtig sind

In dieser Anfangszeit lernte ich, dass selbst kleine Fehler in den Spezifikationen später Probleme verursachen können. Die Führungsteile variieren je nach Größe des Formrahmens 5 und der verwendeten Maschine. Gängige Größen für Führungsstifte sind 16 mm, 20 mm und 25 mm.

| Leitfaden Teil | Standardgrößen |

|---|---|

| Führungsstift | 16 mm, 20 mm, 25 mm |

| Führungshülse | Entsprechende Größen |

Die Länge? Sie hängt von Faktoren wie der Höhe des Formrahmens ab. Ein kurzer Blick offenbart unterschiedliche Details.

Positionierungsringe: Die unbesungenen Helden

Bei der Behebung eines Ausrichtungsproblems stellte ich fest, dass Positionierringe eng mit Führungsstiften und -hülsen zusammenwirken. Sie passen perfekt, um die Form an der Maschine zu fixieren. Eine hohe Präzision an dieser Stelle führt zu einer besseren Gesamtausrichtung, und das ist wirklich unerlässlich.

Größe und Präzision

Positionierringe gibt es in verschiedenen Außendurchmessern, z. B. 100 mm und 120 mm. Die richtige Größe zu wählen ist wie die Wahl der perfekten Schuhe – es fühlt sich einfach richtig an! Die richtige Wahl des Positionierrings verbessert die der Ausrichtung .

Integration mit Auswerfer- und Angusssystemen

Die Führungsteile lassen sich meiner Erfahrung nach mühelos mit Auswerfer- und Angusssystemen verbinden. Die Auswerferstifte funktionieren reibungslos und verursachen keine Ausrichtungsprobleme.

Überlegungen zum Kühlsystem

Auch die Komponenten des Kühlsystems, wie Wasserleitungen und Leitbleche, sind von großer Bedeutung. Eine optimale Konstruktion des Kühlsystems verhindert Verformungen oder Fehlausrichtungen aufgrund von Wärmeausdehnung. Dies trägt zur Stabilität aller Bauteile bei und gewährleistet die effiziente Funktion der Führungselemente.

Führungsstifte verhindern seitliche Bewegungen in den Formen.WAHR

Führungsstifte sind entscheidend, um seitliche Bewegungen beim Öffnen und Schließen der Form zu verhindern.

Positionierungsringe sind für die Formausrichtung irrelevant.FALSCH

Positionierringe sind unerlässlich, um Formen zu sichern und eine präzise Ausrichtung an der Maschine zu gewährleisten.

Warum sind Auswerferteile für die Produktfreigabe so wichtig?

Auswerfer werden beim Spritzgießen oft übersehen. Sie tragen jedoch maßgeblich dazu bei, die Produkte reibungslos aus den Formen zu entnehmen. Diese Funktion gewährleistet hohe Qualität und Effizienz.

Auswerferteile wie Stifte und Platten sind beim Spritzgießen unerlässlich. Die Formteile müssen sich reibungslos aus dem Formhohlraum lösen lassen; diese Teile verhindern Beschädigungen. Die Einhaltung hoher Qualitätsstandards ist dabei von größter Wichtigkeit.

Die Rolle der Auswerferteile beim Spritzgießen

Als ich zum ersten Mal eine Spritzgießmaschine in Aktion sah, war es wie ein mechanischer Tanz. Alle Bewegungen griffen perfekt ineinander, um etwas Reales zu erschaffen. Im Zentrum dieses Ganzen stehen die Auswerfer. Sie sorgen dafür, dass sich jedes Produkt mühelos aus der Form löst. Diese unscheinbaren, aber unverzichtbaren Teile – Auswerferstifte, Druckplatten und Fixierplatten – verhindern Probleme wie das Festklemmen der Produkte. Festklemmen verursachen Fehler und Beschädigungen.

Auswerferstifte (Druckstangen): Sie wirken wie sanfte Hände, die das Formteil ausstoßen. Es gibt sie in vielen Größen und Formen, passend für die jeweilige Form. Die Wahl des richtigen Durchmessers (1 mm bis 10 mm) ist entscheidend. Die richtige Größe ist sehr wichtig.

Druckplatten und Fixierplatten: Diese Teile sind die treibende Kraft hinter dem Auswurfprozess und drücken die Produkte reibungslos heraus. Sie sorgen für die optimale Vorbereitung aller Komponenten für einen perfekten Ablauf, vergleichbar mit der Vorbereitung eines Konzerts für eine makellose Aufführung.

| Komponente | Funktion | Standardgrößen |

|---|---|---|

| Auswerferstifte | Wirft Produkte aus | 1 mm – 10 mm |

| Druckplatten | Übertragungsleistung | Anpassbar |

Qualität und Präzision

Wie bei einer Uhr, bei der jedes einzelne Teil für die einwandfreie Funktion benötigt wird, arbeiten die Auswerferteile reibungslos mit anderen Komponenten wie den Führungsteilen 8 und den Angusssystemen zusammen. Diese Teile gewährleisten, dass beim Werkzeuggebrauch alles korrekt ausgerichtet ist und Ausrichtungsprobleme vermieden werden.

Jedes Mal, wenn ich diese Teile im Einsatz sehe, bewundere ich ihre Robustheit. Sie sind so konstruiert, dass sie viele Zyklen ohne Verformung überstehen. Diese Robustheit ermöglicht die zuverlässige Herstellung hochwertiger Produkte.

Integration mit der Formenkonstruktion

Die Wahl des passenden Formrahmens 9 ist vergleichbar mit der Auswahl der richtigen Bühne für unsere Formpräsentation. Er muss alle wichtigen Teile perfekt aufnehmen. Während des Konstruktionsprozesses trägt die Berücksichtigung von Produktabmessungen und Maschinendetails dazu bei, dass jedes Teil optimal passt.

Das Verständnis der Funktion jedes einzelnen Teils in dieser komplexen Anordnung ermöglicht es Konstrukteuren wie Jacky, Fehler zu reduzieren und die Effizienz zu steigern. Dieser detaillierte Ansatz trägt dazu bei, Auswurfprobleme effektiv zu lösen. Er sorgt für einen reibungslosen Produktionsablauf, da die Auswerferteile optimal funktionieren.

Die Auswerferstifte haben einen Durchmesser von 1 mm bis 10 mm.WAHR

Die Standardgrößen für Auswerferstifte reichen von 1 mm bis 10 mm.

Druckplatten sind wie Auswerferstifte in ihrer Größe genormt.FALSCH

Die Druckplatten sind je nach Designanforderungen individuell anpassbar.

Wie beeinflusst das Anguss-System die Formleistung?

Manche Formen erzielen bessere Ergebnisse als andere. Der Grund dafür liegt häufig im Anguss-System. Dieses System spielt eine entscheidende Rolle für die Qualität des Endprodukts.

Das Anguss-System spielt eine entscheidende Rolle für die Werkzeugleistung. Es steuert den Fluss des geschmolzenen Materials in die Form. Ein gut konstruiertes Anguss-System trägt zu höheren Füllraten bei und reduziert Lufteinschlüsse. Dadurch sinkt die Anzahl der Defekte. Diese Methode führt zu einer besseren Produktqualität. Wahrlich überlegene Qualität entsteht durch sorgfältige Konstruktion.

Bedeutung von Angusssystemen für die Werkzeugleistung

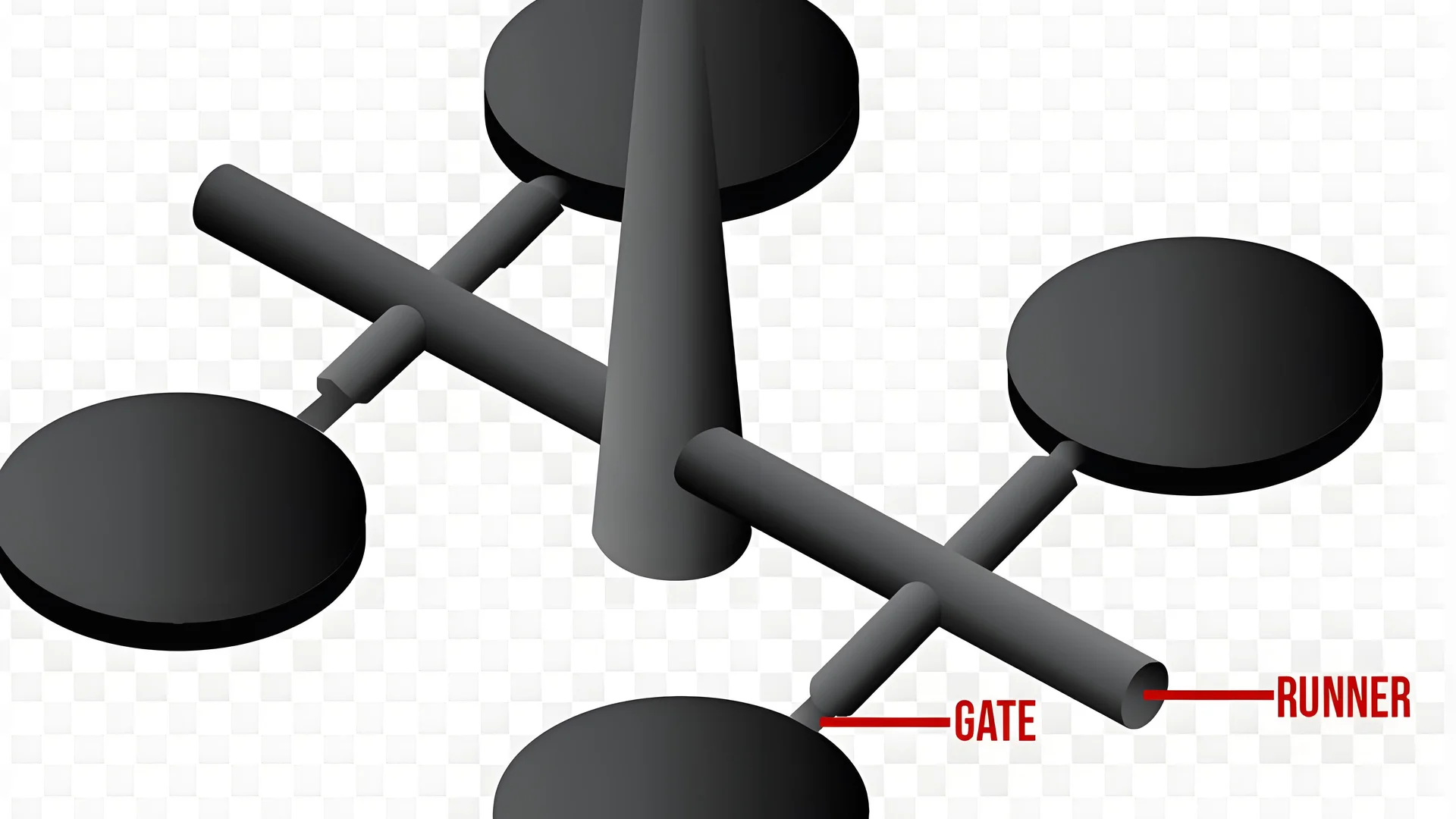

Das Anguss-System ist für die Werkzeugkonstruktion von entscheidender Bedeutung und fungiert als Herzstück des Spritzgießprozesses, indem es das geschmolzene Material gezielt in die Form leitet. Komponenten wie die Angusshülse 10 und die Angussstangen sind unerlässlich, um das Material reibungslos von der Maschine in das Werkzeug zu befördern.

Ein gut konzipiertes Anguss-System kann ein Projekt maßgeblich beeinflussen, indem es Turbulenzen reduziert und Fehler wie Lufteinschlüsse verhindert. Je nach Aufgabe werden verschiedene Konstruktionen ausgewählt, die auf der Form und dem Material des Produkts basieren.

Komponenten eines Torsystems

| Komponente | Beschreibung |

|---|---|

| Gate Sleeve | Passt zwischen Düse und Angusskanal; die Größe ist wichtig |

| Zugstange | Entfernt verfestigte Stoffe; sorgt für Sauberkeit |

Angusshülse : Dieses Teil wird zwischen Düse und Formkanal eingesetzt. Die korrekte Größe passend zur Einspritzdüse ist entscheidend.

Zugstange : Diese sorgt für Sauberkeit, indem sie verfestigtes Material entfernt. Sie ist für einen reibungslosen Betrieb sehr wichtig.

Einfluss von Gießsystemen auf den Materialfluss

Stellen Sie sich vor, Sie gießen einen dickflüssigen Milchshake durch einen dünnen Strohhalm – so fühlt sich ein mangelhaftes Anguss-System an. Ein optimales Design sorgt dafür, dass das Material die Form schnell und gleichmäßig füllt und verhindert so Fehler wie unvollständige Füllung oder Verzug.

Präzision bei den Führungsteilen 11 , wie z. B. Führungsstiften und -hülsen, ist stets erforderlich. Sie gewährleisten die korrekte Ausrichtung aller Komponenten und reduzieren so Risiken, die die Produktkonsistenz beeinträchtigen könnten.

Einfluss auf die Abkühlungsraten

Die Kontrolle der Kühlrate ist ein oft übersehener Vorteil einer guten Absperrventilkonstruktion. Bauteile wie die Kühlwasserrohrverbindungen 12 ermöglichen eine gleichmäßige Kühlung und verhindern so Spannungen und Risse. Schon eine kleine Anpassung kann viel bewirken.

Beispiele für Konfigurationen von Torsystemen

Je nach Art meiner Arbeit wähle ich aus verschiedenen Konfigurationen:

- Kantenschieber : Geeignet für ebene Oberflächen; reguliert die Durchflussrichtung gut.

- Tunneltor : Ideal für automatisierte Systeme; kein manuelles Zuschneiden erforderlich.

- Fächeranschnitt : Verteilt die Schmelze gleichmäßig; ideal für größere Teile.

Die Kenntnis dieser Optionen hilft Konstrukteuren, die beste Konfiguration für spezifische Anwendungen auszuwählen und dabei mit dem Formrahmen 13 sowie effiziente Produktionsergebnisse zu berücksichtigen.

Anguss-Systeme reduzieren Luftblasen in den Formen.WAHR

Eine geeignete Ventilkonstruktion gewährleistet einen reibungslosen Durchfluss und verhindert Luftblasen.

Für große Bauteile sind Lüftertore ungeeignet.FALSCH

Fächeranschnitte verteilen die Schmelze gleichmäßig und eignen sich daher ideal für große Bauteile.

Warum sind Kühlsystemteile in Formen so wichtig?

Haben Sie sich jemals gefragt, warum Teile des Kühlsystems in Formen so wichtig sind?

Teile der Kühlsysteme in Formen, wie Kühlwasserrohrverbindungen und Wasserleitbleche, sind für die Temperaturkontrolle unerlässlich. Sie leiten die Wärme effizient ab. Dadurch werden Fehler wie Verzug vermieden. Die Zykluszeiten verkürzen sich. Die Produktqualität im Spritzgussverfahren verbessert sich.

Teile des Kühlsystems verstehen

Beim Spritzgießen sind Kühlsysteme von entscheidender Bedeutung. Sie spielen eine entscheidende Rolle. Verschiedene Komponenten arbeiten zusammen, um die Temperatur während des Spritzgießprozesses konstant zu halten. Zwei wichtige Bauteile sind die Kühlwasserrohrverbindungen 14 und die Wasserleitbleche 15 .

-

Kühlwasserrohrverbindung : Dies sind die verdeckten Verbindungsstücke, die externe Kühlquellen mit dem Kern einer Form verbinden. Die korrekte Gewindegröße, wie z. B. PT1/8 oder PT1/4, beeinflusst den Wärmefluss maßgeblich.

-

Wasserleitbleche : Diese fungieren als Verkehrsregler für Ihr Kühlwasser und lenken es präzise dorthin, wo es benötigt wird. Dadurch werden gleichmäßige Temperaturen gewährleistet und eine hohe Produktqualität sichergestellt.

Vorteile guter Kühlsysteme

Als ich zum ersten Mal bemerkte, wie ein gutes Kühlsystem die Zykluszeiten verkürzte, war das wie Magie. Schnellere Kühlung bedeutet schnellere Produktion. Das ist ein enormer Effizienzgewinn. Auch die Produktgröße und das Aussehen werden dadurch gleichmäßiger.

| Nutzen | Beschreibung |

|---|---|

| Verkürzte Zykluszeit | Schnellere Kühlung führt zu kürzeren Produktionszyklen und steigert so die Gesamteffizienz der Fertigung. |

| Verbesserte Produktqualität | Eine gleichmäßige Kühlung reduziert Defekte und gewährleistet so eine gleichbleibende Produktabmessungen und ein einheitliches Erscheinungsbild. |

Keine Sorgen mehr darüber, dass sich Formen verändern und die ganze harte Arbeit zunichtemachen.

Integration von Kühlsystemen in die Formenkonstruktion

Die Konstruktion von Formen mit guter Kühlung erfordert mehr als nur die Auswahl der Teile; es ist wie die Erschaffung eines Meisterwerks, das Form und Funktion perfekt vereint. Beim Entwurf achte ich auf jedes Detail, vom Formrahmen 16 bis hin zur Positionierung der einzelnen Teile, um eine optimale Wärmeableitung zu gewährleisten.

Ein gut gefertigter Formrahmen ist wie das Fundament eines Hauses – er trägt alles und bietet Platz für wichtige Kühlkanäle. Diese sorgfältige Abstimmung sorgt für optimale Wärmeregulierung und Stabilität der Form, wodurch die Qualität des Endprodukts erhalten bleibt.

Jedes perfekte Design fühlt sich an, als hätte man einen uralten Code für herausragende Fertigungsqualität geknackt.

Die Kenntnis der Rolle und Funktion dieser Teile ist nicht nur eine technische Angelegenheit; sie ist der Schlüssel zum Bau zuverlässiger Formen, die den Produktionsanforderungen gerecht werden, ohne dass Qualität oder Effizienz beeinträchtigt werden.

Die Verbindungen der Kühlwasserrohre gewährleisten eine effiziente Wärmeübertragung.WAHR

Sie verbinden externe Kühlquellen mit internen Kanälen und erleichtern so die Wärmeableitung.

Wasserleitbleche sind für Schimmelkühlsysteme nicht erforderlich.FALSCH

Sie lenken den Kühlwasserstrom und gewährleisten so eine gleichmäßige Temperaturverteilung.

Abschluss

Zu den wesentlichen Standardteilen für Spritzgussformen gehören Formrahmen, Führungsteile, Auswerfersysteme, Anguss-Systeme und Kühlkomponenten, die alle für eine effiziente und präzise Kunststoffproduktion unerlässlich sind.

-

Erhalten Sie detaillierte Einblicke, wie Formrahmen Spritzgießprozesse stabilisieren und verbessern. ↩

-

Erfahren Sie, wie Positionierungsringe eine präzise Ausrichtung gewährleisten und Einrichtungsfehler bei der Formeninstallation reduzieren. ↩

-

Verstehen Sie die Bedeutung der Wahl der richtigen Auswerferstiftgrößen zur Verbesserung der Auswurfzyklen. ↩

-

Erforschen Sie Strategien zur Verbesserung der Effizienz beim Spritzgießen durch optimale Komponentenauswahl. ↩

-

Informieren Sie sich über die Standardgrößen von Formrahmen, um deren Einfluss auf die Spezifikationen der Führungsteile zu verstehen. ↩

-

Erfahren Sie, wie Positionierungsringe die Ausrichtungsgenauigkeit bei der Formenmontage verbessern. ↩

-

Verstehen, wie Kühlsysteme mit Führungsteilen interagieren, um die Ausrichtung der Form aufrechtzuerhalten. ↩

-

Erfahren Sie, wie Führungsstifte eine präzise Ausrichtung der Form gewährleisten und so Defekte bei der Produktentnahme verhindern. ↩

-

Untersuchen Sie Faktoren, die die Auswahl des Formrahmens beeinflussen, um Auswerferteile effektiv aufzunehmen. ↩

-

Erfahren Sie mehr über die Rolle von Angusskanälen beim Einleiten der Schmelze in die Formen für eine optimale Leistung. ↩

-

Erfahren Sie, wie Führungsstifte eine präzise Formausrichtung und eine gleichbleibende Produktqualität gewährleisten. ↩

-

Erfahren Sie, wie Standardverbindungen zu einer effektiven Kühlung innerhalb von Formsystemen beitragen. ↩

-

Die verschiedenen Spezifikationen für Formrahmen verstehen, um die Fertigungseinrichtungen zu optimieren. ↩

-

Erfahren Sie, wie diese Verbindungen die Wärmeableitung verbessern und Materialfehler bei Formteilen verhindern. ↩

-

Erfahren Sie, wie Kühlkomponenten die Leistung von Formen und die Produktqualität verbessern. ↩

-

Verstehen Sie, wie die Formrahmenkonstruktion zu einem effektiven Wärmemanagement beiträgt. ↩