Haben Sie sich jemals vor einem Labyrinth aus Formen wiedergefunden und sich gefragt, wo Sie anfangen sollen? Mir ging es schon einmal, und ich weiß genau, wie wichtig die Beherrschung der Konstruktion von Mehrfachformen ist.

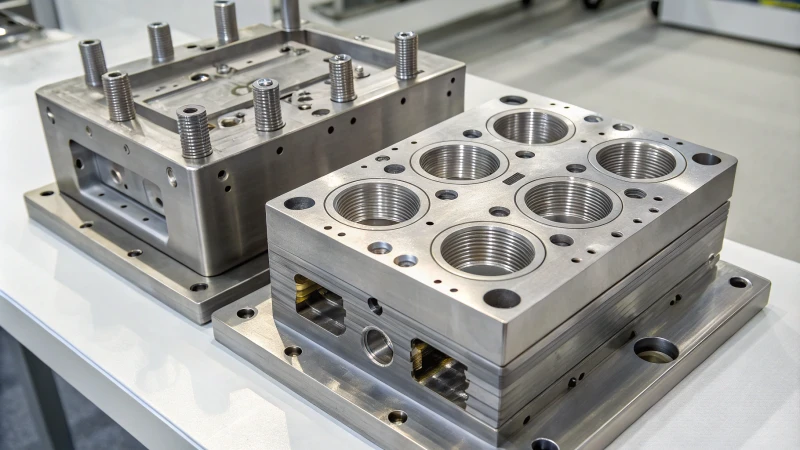

Zu den Schlüsselfaktoren bei der Konstruktion von Mehrkavitätenformen gehören die Materialauswahl, die Kavitätenbalance, die Auslegung des Kühlsystems und effiziente Auswurfmethoden, die für eine hohe Produktionseffizienz und gleichbleibende Qualität unerlässlich sind.

Ich erinnere mich an mein erstes Projekt: Ich stand vor der beeindruckenden Ansammlung von Formen, fühlte mich überwältigt, war aber gleichzeitig lernbegierig. Das Verständnis der Grundlagen gab mir zwar Selbstvertrauen, doch die tiefergehende Auseinandersetzung mit jedem einzelnen Element offenbarte mir Nuancen, die ich zuvor nicht bedacht hatte. Lasst uns diese Faktoren gemeinsam analysieren und das Potenzial für mehr Effizienz und Qualität im Formenbau freisetzen.

Die Materialauswahl ist bei der Werkzeugkonstruktion nicht wichtig.FALSCH

Die Materialauswahl ist entscheidend für die Gewährleistung von Langlebigkeit und Funktionalität.

Effiziente Auswurfmethoden steigern die Produktionseffizienz.WAHR

Ein effizienter Auswurf verkürzt die Zykluszeit und steigert so die Gesamtproduktionsrate.

- 1. Wie beeinflusst die Materialauswahl die Werkzeugkonstruktion?

- 2. Warum ist die Kavitätenbalance bei Mehrkavitätenformen wichtig?

- 3. Warum ist die Auslegung des Kühlsystems entscheidend für die Werkzeugeffizienz?

- 4. Wie kann ich Auswurfverfahren für die Massenproduktion optimieren?

- 5. Welche Herausforderungen ergeben sich für Konstrukteure bei der Konstruktion von Mehrfachformen?

- 6. Wie können moderne CAD-Werkzeuge die Präzision der Formenkonstruktion verbessern?

- 7. Abschluss

Wie beeinflusst die Materialauswahl die Werkzeugkonstruktion?

Jeder Formenkonstrukteur kennt die Schwierigkeit, Materialwahl und Designanforderungen in Einklang zu bringen. Es geht nicht nur darum, etwas Schönes auszuwählen, sondern darum, eine Form zu entwickeln, die langlebig und leistungsstark ist.

Die Materialauswahl wirkt sich auf die Werkzeugkonstruktion aus, indem sie Haltbarkeit, Kosten und thermische Effizienz beeinflusst und so robuste Werkzeuge, eine kostengünstige Produktion und qualitativ hochwertige Produkte gewährleistet.

Haltbarkeit und Langlebigkeit

Die Materialwahl kann die Haltbarkeit und Lebensdauer eines Projekts maßgeblich beeinflussen. Ich erinnere mich noch gut daran, als ich zum ersten Mal zwischen Edelstahl und Aluminium für ein Projekt wählen musste. Es war ein bisschen so, als müsste man sich entscheiden, ob man in einen Luxuswagen investiert oder etwas Günstigeres, aber weniger Langlebiges wählt. Edelstahl, mit seiner Beständigkeit gegen Verschleiß und Korrosion¹ sein . Der hohe Preis ließ mich jedoch zögern. Aluminium erschien verlockend für schnelle Prototypen, bei denen das Budget knapp war und Langlebigkeit nicht entscheidend war.

- Edelstahl : Ein Meister in Sachen Korrosionsbeständigkeit, perfekt für Projekte, bei denen Langlebigkeit unerlässlich ist.

- Aluminium : Mein bevorzugtes Material für experimentelle Versuche, wenn wir den Produktionsprozess noch ausloten.

Kosteneffizienz

Budgetbeschränkungen sind ein ständiger Begleiter im Designprozess. Ich habe gelernt, dass es sich manchmal lohnt, in langlebige Materialien zu investieren, insbesondere bei der geplanten Massenproduktion. Doch es gibt auch Fälle, in denen eine günstigere Alternative wie Aluminium die klügere Wahl ist, vor allem bei kurzfristigen Projekten.

| Material | Kosten | Haltbarkeit |

|---|---|---|

| Edelstahl | Hoch | Hoch |

| Aluminium | Mäßig | Niedrig |

Wärmeleitfähigkeit

Ich erinnere mich an ein Projekt, bei dem die Abkühlzeit unseren Produktionsplan stark beeinträchtigte. Damals entdeckte ich die Vorteile von Beryllium-Kupfer. Seine Wärmeleitfähigkeit war ein Wendepunkt, verkürzte die Zykluszeiten drastisch und steigerte die Effizienz – ein echter Lebensretter, als die Abgabetermine näher rückten.

- Beryllium-Kupfer : Ein stiller Held im Bereich des Wärmemanagements, der unsere hektischen Zeitpläne in überschaubare Abläufe verwandelt.

Ästhetische und funktionelle Anforderungen

In meinem Beruf im Bereich Unterhaltungselektronik ist die Optik genauso wichtig wie die Funktionalität. Ich musste Materialien mit einer eleganten Oberfläche und solche, die Stabilität gewährleisten, in Einklang bringen. Es ist wie die Suche nach dem perfekten Paar Schuhe – stilvoll und gleichzeitig robust.

Anwendungen aus der Praxis

Wenn ich an ein Automobilprojekt zurückdenke, stand viel auf dem Spiel. Wir brauchten Materialien, die sowohl Belastungen als auch extremen Temperaturen standhalten konnten. Die Auswahl der Materialien beschränkte sich nicht nur auf technische Spezifikationen; es ging auch um die Gewissheit, dass das Endprodukt auch unter Belastung nicht versagt.

Designer wie ich müssen diese Faktoren berücksichtigen und die Materialeigenschaften sorgfältig abwägen, um sicherzustellen, dass jede Designentscheidung mit der übergeordneten Vision von Qualität und Leistung übereinstimmt. Das Verständnis dieser Nuancen hilft dabei, Produkte zu entwickeln, die nicht nur langlebig sind, sondern auch in jeder Hinsicht die Erwartungen übertreffen.

Edelstahl ist das kostengünstigste Formmaterial.FALSCH

Edelstahl ist zwar langlebig, aber aufgrund der hohen Kosten nicht kosteneffektiv.

Beryllium-Kupfer verbessert die Kühlleistung in Formen.WAHR

Die hervorragende Wärmeleitfähigkeit von Beryllium-Kupfer erhöht die Abkühlgeschwindigkeit.

Warum ist die Kavitätenbalance bei Mehrkavitätenformen wichtig?

Haben Sie sich jemals gefragt, warum manche Formteile perfekt sind, während andere eine Katastrophe darstellen? Das Geheimnis liegt oft in der Kavitätenbalance, insbesondere bei Mehrkavitätenformen.

Die Kavitätenbalance in Mehrkavitätenformen gewährleistet eine gleichmäßige Füllung, die für gleichbleibende Qualität und Abmessungen entscheidend ist, wodurch Defekte reduziert, Zykluszeiten verkürzt und die Produktionseffizienz gesteigert werden.

Verständnis des Hohlraumgleichgewichts

Kavitätenbalance bezeichnet die gleichmäßige Verteilung des Materialflusses innerhalb der Form während des Spritzgießprozesses. Bei Mehrkavitätenformen eine Kavitätenbalance von 3 entscheidend, um sicherzustellen, dass jede Kavität gleichmäßig gefüllt wird. Diese Gleichmäßigkeit verhindert Probleme wie Verzug oder ungleichmäßige Abkühlung, die die Teilequalität beeinträchtigen können.

Ich möchte Sie an den Moment erinnern, als mir die Bedeutung der Kavitätenbalance zum ersten Mal bewusst wurde. Ich war noch ein Anfänger im Formenbau, als mir ein erfahrener Kollege die Grundlagen beibrachte. Es war, als würde man einem Meisterkoch zusehen, wie er die Aromen eines komplexen Gerichts perfekt ausbalanciert.

Bedeutung beim Spritzgießen

Die Bedeutung einer ausgewogenen Kavitätenfüllung beim Spritzgießen . Sie beeinflusst direkt die Qualität und Konsistenz der Formteile. Sind die Kavitäten nicht gleichmäßig gefüllt, füllen sich einige schneller als andere, was zu Abweichungen in den Teileabmessungen und der Oberflächenbeschaffenheit führt. Diese Ungenauigkeiten können erhöhte Ausschussraten und eine beeinträchtigte Produktleistung zur Folge haben.

Ich erinnere mich an das erste Projekt, bei dem ich mich wirklich mit diesem Konzept auseinandersetzen musste. Wir hatten eine Charge Handyhüllen, die alle unterschiedlich aussahen, obwohl sie eigentlich identisch sein sollten. Es stellte sich heraus, dass das Problem in ungleichmäßigen Aushöhlungen lag.

Vorteile der Erreichung eines ausgeglichenen Zahnhalteapparates

- Verbesserte Teilequalität : Ausgewogene Kavitäten führen zu einheitlichen Teileabmessungen und verbessern so die Gesamtqualität.

- Reduzierte Zykluszeiten : Durch die optimale Kavitätenbalance wird eine gleichzeitige Füllung ermöglicht, wodurch die Zykluszeiten verkürzt werden.

- Minimierte Bildfehler : Durch die gleichmäßige Bildfüllung werden Bildfehler wie zu kurze Belichtungen oder Blitzlicht minimiert.

| Vorteile | Einzelheiten |

|---|---|

| Konsistenz | Einheitliche Teileabmessungen |

| Effizienz | Reduzierte Zykluszeiten |

| Qualität | Minimierte Defekte wie Verzug und Grat |

Techniken zur Erreichung eines ausgeglichenen Zahnhalteapparates

Ich habe mehrere Techniken gefunden, die hilfreich sind, um dieses schwer zu erreichende Gleichgewicht zu finden:

- Optimierung des Angussdesigns : Durch Anpassen der Angussgröße oder -position lässt sich der Materialfluss in die einzelnen Kavitäten steuern.

- Strömungssimulationssoftware : Der Einsatz von Strömungssimulationstools kann helfen, Strömungsungleichgewichte vor der eigentlichen Produktion vorherzusagen und auszugleichen.

- Anpassungen am Angusskanal : Durch die Modifizierung des Angusskanalsystems kann eine gleichmäßige Materialverteilung erreicht werden.

Herausforderungen bei der Aufrechterhaltung des Kavitätengleichgewichts

Aber seien wir ehrlich, die Balance zu halten ist leichter gesagt als getan. Trotz ihrer Wichtigkeit kann die Aufrechterhaltung der Kavitätenbalance aufgrund von Schwankungen in der Materialviskosität oder Änderungen der Werkzeugtemperatur, die das Gleichgewicht stören, eine Herausforderung darstellen. Es ist daher unerlässlich, diese Variablen kontinuierlich zu überwachen und bei Bedarf anzupassen, um optimale Ergebnisse zu erzielen.

Die Untersuchung dieser Aspekte aus verschiedenen Perspektiven hilft Designern , ihre Prozesse zu optimieren und bessere Ergebnisse zu erzielen.

Durch die Kavitätenbalance werden die Zykluszeiten beim Spritzgießen verkürzt.WAHR

Ausgewogene Kavitäten füllen sich gleichzeitig, wodurch die Gesamtzykluszeit verkürzt wird.

Ungleichmäßige Hohlraumfüllung führt zu gleichbleibenden Bauteilabmessungen.FALSCH

Ungleichmäßiges Füllen führt zu Abweichungen in den Bauteilabmessungen, nicht zu Konsistenz.

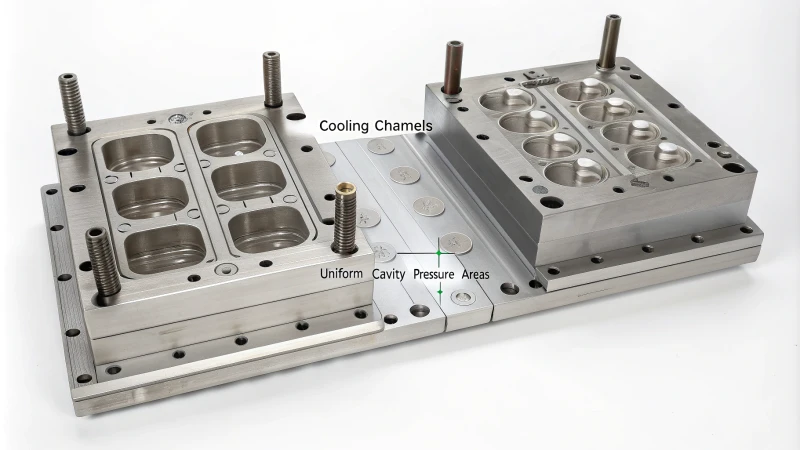

Warum ist die Auslegung des Kühlsystems entscheidend für die Werkzeugeffizienz?

Ich erinnere mich an meine Anfänge im Werkzeugbau; mir wurde schnell klar, wie wichtig ein Kühlsystem ist. Es war sozusagen der Herzschlag des gesamten Prozesses und beeinflusste alles, von der Geschwindigkeit bis zur Qualität. Schauen wir uns genauer an, warum Kühlsysteme so entscheidend sind.

Die Auslegung des Kühlsystems ist für die Effizienz der Werkzeugherstellung von entscheidender Bedeutung, da sie Zykluszeiten, Produktqualität und Kosten beeinflusst, Fehler reduziert, die Energieeffizienz verbessert und die Produktivität steigert.

Die Rolle der Kühlung für die Effizienz von Formen

, wie wichtig ein effektives Kühlsystem beim Spritzgießen . Es steuert die Abkühlgeschwindigkeit der Form, was wiederum die Zykluszeit und die Produktionseffizienz beeinflusst. Ist die Kühlung unzureichend, kann es zu Problemen wie Verzug, Einfallstellen oder unvollständig geformten Teilen kommen. Das ist, als würde man einen Kuchen backen und zu spät feststellen, dass man den Ofen vergessen hat vorzuheizen – ärgerlich und verschwenderisch.

Wichtige Überlegungen beim Kühldesign

-

Gleichmäßige Kühlung : Meiner Erfahrung nach ist eine gleichmäßige Kühlung der gesamten Form entscheidend. Sie gewährleistet die Bauteilintegrität und vermeidet Probleme wie ungleichmäßiges Schwinden, das zu Verzug führen kann. Ich hatte einmal ein Projekt, bei dem uns eine ungleichmäßige Kühlung beinahe zum Scheitern gebracht hätte. Das war eine lehrreiche Erfahrung, die ich nicht vergessen werde.

-

Materialverträglichkeit : Verschiedene Materialien weisen unterschiedliche thermische Eigenschaften auf. Diese zu verstehen, hilft bei der Entwicklung eines Kühlsystems, das die Wärmeübertragung optimiert. Es erinnert mich an die Kombination eines edlen Weins mit dem passenden Käse – stimmt die Wahl nicht, ist das Geschmackserlebnis ungenügend.

-

Durchflussrate und Druck : Die sorgfältige Kalibrierung von Durchflussrate und Druck des Kühlmediums ist der Schlüssel zu einer effizienten Wärmeabfuhr.

| Parameter | Auswirkungen auf die Effizienz |

|---|---|

| Durchflussrate | Beeinflusst die Wärmeabfuhrgeschwindigkeit |

| Druck | Einflussfaktoren auf die Gleichmäßigkeit der Kühlung |

| Wärmeleitfähigkeit | Bestimmt die Kühlleistung |

Häufige Herausforderungen und Lösungen

-

Hotspots : Manchmal kühlen bestimmte Bereiche langsamer ab, was zu Defekten führen kann. Ich habe festgestellt, dass konturnahe Kühlkanäle hervorragend geeignet sind, um gezielt dort zu kühlen, wo es am nötigsten ist, und so diese problematischen Hotspots zu reduzieren.

-

Zykluszeitverkürzung : Durch die Optimierung des Kühlsystems 8 habe ich aus erster Hand gesehen, wie Hersteller die Zykluszeiten drastisch verkürzen und so den Produktionsdurchsatz deutlich steigern können.

Fortschrittliche Kühltechniken

Der Einsatz fortschrittlicher Techniken wie Leitbleche oder Blasenbildner kann die Wärmeabfuhr in komplexen Formen deutlich verbessern. Und Technologien wie die konturnahe Kühlung 3D -Druck ermöglichen maßgeschneiderte Kühllösungen, die sich perfekt an komplizierte Geometrien anpassen.

Das Verständnis dieser Aspekte der Kühlkonstruktion kann zu einer verbesserten Werkzeugeffizienz¹⁰ , höherer Produktqualität und geringeren Produktionskosten führen. Glauben Sie mir, sobald Sie diesen Aspekt beherrschen, werden Sie sich fragen, wie Sie jemals ohne ihn ausgekommen sind.

Eine gleichmäßige Kühlung verhindert Verformungen an den Formteilen.WAHR

Eine gleichmäßige Kühlung gewährleistet ein gleichmäßiges Schrumpfen und verhindert so Verformungen.

Eine hohe Durchflussrate verringert die Kühlwirkung.FALSCH

Eine hohe Durchflussrate verbessert die Wärmeabfuhr und damit die Kühlleistung.

Wie kann ich Auswurfverfahren für die Massenproduktion optimieren?

Erinnern Sie sich an die Zeit, als eine kleine Anpassung in der Produktion den Tag rettete? Die Optimierung von Auswurfmethoden ist ähnlich – eine einfache Umstellung, die zu großen Effizienzgewinnen führt.

Optimieren Sie die Auswurfprozesse in der Serienproduktion durch die Auswahl geeigneter Systeme, die Aufrechterhaltung optimaler Werkzeugbedingungen und den Einsatz fortschrittlicher Technologien. Diese Maßnahmen verbessern die Effizienz, verkürzen die Zykluszeiten und steigern die Qualität.

Auswahl des richtigen Auswurfsystems

Als ich anfing, in der Serienfertigung zu arbeiten, glich die Auswahl des richtigen Auswerfersystems einem Labyrinth. Schnell wurde mir klar, dass man Materialart, Teilekomplexität und Produktionsvolumen berücksichtigen muss. Hydraulische Auswerfer wurden für mich die erste Wahl bei komplexen Konstruktionen – sie bieten die nötige Präzision. Ich habe einmal einen umfassenden Leitfaden <sup>11</sup> , der mir sehr geholfen hat, verschiedene Systeme zu bewerten und das beste für meine Projekte auszuwählen.

Aufrechterhaltung optimaler Schimmelbedingungen

Glauben Sie mir, die Instandhaltung von Formen ist wie die Pflege eines Oldtimers. Regelmäßige Inspektionen sind unerlässlich. Früher habe ich das vernachlässigt, weil ich es für unbedeutend hielt, bis der Verschleiß der Auswerferstifte zu einem kostspieligen Produktionsstopp führte. Die Einführung eines vorbeugenden Wartungsplans war ein Wendepunkt für die Verlängerung der Werkzeuglebensdauer und die Steigerung der Leistung.

Nutzung fortschrittlicher Technologien

Fortschrittliche Technologien sind das i-Tüpfelchen eines reibungslos funktionierenden Produktionsprozesses. Servogesteuerte Auswerfer beispielsweise bieten nicht nur Energieeffizienz, sondern auch eine beispiellose Kontrolle. Darüber hinaus war die Integration von Sensoren 13 zur Echtzeitüberwachung für mich von unschätzbarem Wert, um Auswurfprobleme frühzeitig zu erkennen und zu beheben, bevor sie sich verschlimmern.

| Technologie | Vorteile |

|---|---|

| Servo-angetrieben | Energieeffiziente und präzise Steuerung |

| Sensoren | Echtzeitüberwachung für proaktive Wartung |

Anpassung von Auswerferkonstruktionen

Die Anpassung von Auswerferkonstruktionen kann sich wie das Maßschneidern eines Anzugs anfühlen – alles muss perfekt passen. Ich habe einmal an einem Projekt mit komplexen Formen gearbeitet, und der Einsatz von Mehrstiftsystemen war entscheidend für die zuverlässige Teileentnahme ohne Verzögerung der Zykluszeit. Möglicherweise möchten Sie die kundenspezifischen Konstruktionstechniken <sup>14</sup> zur Effizienzsteigerung Ihrer eigenen Anlagen in Betracht ziehen.

Analyse der Zykluszeitreduzierung

Die Reduzierung der Zykluszeit ist oft der unterschätzte Schlüssel zu höherer Produktionseffizienz. Ich stellte fest, dass die genaue Analyse von Auswurfgeschwindigkeit und -zeitpunkt den entscheidenden Unterschied ausmachte. Mithilfe von Zykluszeitanalyse-Tools<sup> 15 </sup> konnte ich Engpässe identifizieren und die Abläufe weiter optimieren – jede eingesparte Sekunde fühlte sich wie ein kleiner Erfolg an.

Hydraulische Ejektoren ermöglichen eine präzise Steuerung für komplexe Konstruktionen.WAHR

Hydraulische Auswerfer sorgen für Präzision, was insbesondere bei komplexen Bauteilen von Vorteil ist.

Regelmäßige Forminspektionen sind für die Auswurfleistung nicht erforderlich.FALSCH

Regelmäßige Inspektionen beugen Verschleiß vor und gewährleisten einen effizienten Auswurf.

Welche Herausforderungen ergeben sich für Konstrukteure bei der Konstruktion von Mehrfachformen?

Haben Sie sich schon einmal an die Konstruktion von Mehrfachformen gewagt? Es ist wie Jonglieren – ein falscher Schritt, und alles kann zusammenbrechen. Doch gerade die Bewältigung dieser Herausforderungen zeichnet unsere Konstruktionen aus.

Konstrukteure im Bereich der Mehrkavitäten-Werkzeugkonstruktion stehen vor Herausforderungen wie dem Ausgleich des Kavitätendrucks, der Sicherstellung der Bauteilkonsistenz und dem Management von Temperaturschwankungen. Diese Probleme werden durch die Optimierung von Angusskanälen und Kühlsystemen gelöst.

Verständnis des gleichmäßigen Kavitätendrucks

Ich erinnere mich an mein erstes großes Projekt mit Mehrkavitätenformen. Es war ein ständiger Balanceakt. Den gleichmäßigen Kavitätendruck aufrechtzuerhalten, war ein ständiger Kampf. Eines Tages starrte ich auf den Bildschirm und fragte mich, warum einige Teile leicht abwichen. Da dämmerte es mir: Die Angusskanäle , dass die Schmelze gleichmäßig verteilt wurde – etwas, das oft mühsame Berechnungen und einiges an Ausprobieren erfordert.

Sicherstellung einer gleichbleibenden Teilequalität

Gleichbleibende Qualität über alle Kavitäten hinweg ist nicht nur ein Schlagwort, sondern überlebenswichtig. Ich erinnere mich an Stunden, die ich mit CAD-Tools verbracht habe, um mögliche Qualitätsprobleme vorherzusehen. Einmal brachte eine geringfügige Abweichung der Angussgröße alles durcheinander. Die Lösung? Regelmäßige Wartung und Präzisionsbearbeitung wurden zu meinen wichtigsten Werkzeugen. Und nicht zu vergessen die fortschrittlichen CAD-Simulationen <sup>17</sup> , die halfen, potenzielle Probleme vorherzusagen, bevor sie zu kostspieligen Rückschlägen führten.

Umgang mit thermischen Schwankungen

Die Wärmeableitung kann eine echte Herausforderung sein. Ich hatte einmal Probleme mit Verformungen, weil die Kühlraten in den verschiedenen Hohlräumen nicht gleichmäßig waren. Das hat mir gezeigt, wie wichtig die Konstruktion effektiver Kühlkanäle , bevor sie zu Problemen führten.

Ausgleich der Durchflussraten

Die Optimierung des Materialflusses ist vergleichbar mit dem Dirigieren eines Orchesters – alles muss perfekt aufeinander abgestimmt sein. Ich habe das auf die harte Tour gelernt, als ich mit Fehlern wie unvollständiger Füllung und Gratbildung zu tun hatte. Das Anguss-System erforderte eine sorgfältige Konstruktion, damit sich alle Kavitäten gleichzeitig füllten. Die Anwendung der Formfüllanalyse¹⁹ , um eine gleichmäßige Materialverteilung zu gewährleisten.

| Herausforderung | Lösungsstrategie |

|---|---|

| Gleichmäßiger Kavitätsdruck | Läufersysteme optimieren |

| Gleichbleibende Teilequalität | Präzisionsbearbeitung und -wartung |

| Thermische Schwankungen | Effektive Kühlkanäle |

| Durchflussausgleich | Formflussanalyse |

Diese Erfahrungen haben mir gezeigt, dass die Konstruktion von Mehrkavitätenformen zwar zunächst abschreckend wirken kann, jede Herausforderung aber eine Gelegenheit bietet, unser Handwerk zu verfeinern und makellose Ergebnisse zu erzielen.

Ungleichmäßiger Kavitätsdruck beeinflusst die Bauteilabmessungen.WAHR

Druckschwankungen können zu ungleichmäßigen Abmessungen führen und die Qualität beeinträchtigen.

Eine Wärmeregelung ist bei der Formenkonstruktion nicht erforderlich.FALSCH

Eine effektive Wärmeableitung beugt Mängeln wie Verformung und unvollständiger Füllung vor.

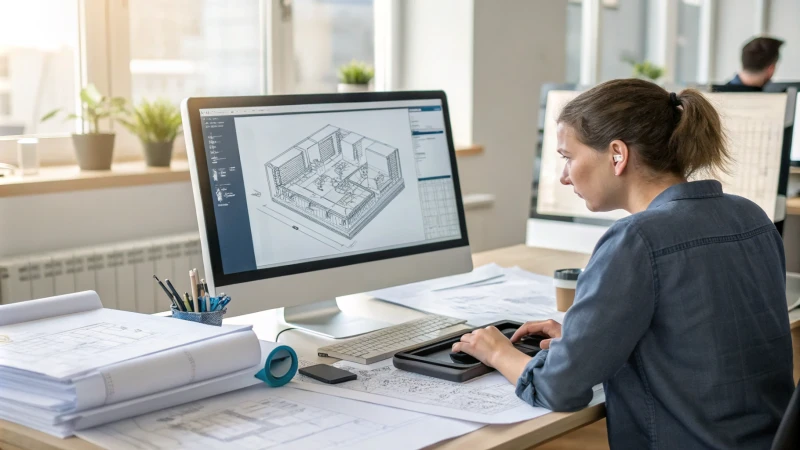

Wie können moderne CAD-Werkzeuge die Präzision der Formenkonstruktion verbessern?

Haben Sie sich jemals gefragt, wie die eleganten Designs entstehen, auf die wir uns täglich verlassen? Als Formenkonstrukteur habe ich festgestellt, dass Präzision der Schlüssel zum Erfolg ist, und fortschrittliche CAD-Werkzeuge sind mein Mittel der Wahl, um diese zu erreichen.

Moderne CAD-Werkzeuge verbessern die Präzision der Formenkonstruktion durch genaue Simulationen, ermöglichen komplexe Geometrien, präzise Toleranzen, Echtzeit-Zusammenarbeit und automatisierte Fehlererkennung und optimieren so den gesamten Konstruktionsprozess.

Die Rolle der Simulation bei der Verbesserung der Präzision

Ich erinnere mich noch gut an das erste Mal, als ich eine Simulation eines Formdesigns Kristallkugel blicken – man konnte vorhersagen, wie die Materialien fließen würden und wo potenzielle Probleme auftreten könnten. Diese Simulationen haben mir unzählige Stunden erspart, da ich Designs optimieren und perfektionieren konnte, noch bevor der erste Prototyp geformt wurde. Der Vorteil dieser Werkzeuge liegt darin, dass sie Probleme frühzeitig aufdecken und so Zeit und Materialverschwendung vermeiden.

| Simulationsvorteile | Beschreibung |

|---|---|

| Frühe Fehlererkennung | Konstruktionsfehler vor der physischen Prototypenerstellung identifizieren |

| Kosteneffizienz | Reduzierung der Kosten für Nacharbeit und Materialverschwendung |

| Zeitersparnis | Beschleunigung des Zeitraums von der Entwicklung bis zur Produktion |

Ermöglichung komplexer Geometrien

Ich habe an einem Projekt gearbeitet, das extrem komplexe interne Strukturen erforderte. Die Verwendung fortschrittlicher CAD-Tools fühlte sich an wie ein Zauberstab. Mit diesen Tools konnte ich Entwürfe in 3D visualisieren, sie spontan anpassen und sicherstellen, dass jedes Detail perfekt war. Die Algorithmen bewältigten komplexe Geometrien mühelos, sodass ich mich ganz auf meine Kreativität konzentrieren konnte, ohne mir Gedanken über technische Einschränkungen machen zu müssen.

- Designs in 3D visualisieren und anpassen

- Präzise Messungen und Abmessungen durchführen

- Gewährleisten Sie die Konsistenz aller Komponenten

Echtzeit-Kollaborationsfunktionen

Die Zusammenarbeit über Zeitzonen und Ländergrenzen hinweg gehört heute zum Arbeitsalltag, und moderne CAD-Tools machen sie reibungslos. Ich kann gar nicht mehr zählen, wie oft die Echtzeit-Zusammenarbeit schon den Tag gerettet hat. Stellen Sie sich vor, Sie könnten Design-Updates sofort mit Kollegen auf der ganzen Welt teilen und gemeinsam direkt vor Ort Anpassungen vornehmen. Das reduziert Missverständnisse und stellt sicher, dass wir alle auf dem gleichen Stand sind.

Automatisierte Fehlererkennung und -korrektur

Die automatische Fehlererkennung gibt mir das Gefühl, als hätte ich ein zusätzliches Paar Augen, die mir über die Schulter schauen. Moderne CAD-Systeme erkennen potenzielle Probleme, die selbst erfahrene Konstrukteure wie ich übersehen könnten. Es ist wie ein Sicherheitsnetz, das kleine Unstimmigkeiten auffängt, bevor sie sich zu größeren Produktionsproblemen ausweiten.

Durch die Integration dieser Funktionen in meinen Arbeitsablauf konnte ich selbst erleben, wie sie zu Produkten höherer Qualität und gesteigerter Fertigungseffizienz führen. Diese Werkzeuge sind für mich unverzichtbar geworden, um Präzision und Exzellenz im Formenbau zu erreichen.

Moderne CAD-Werkzeuge können das Verhalten von Formen unter Belastung vorhersagen.WAHR

CAD-Simulationen testen Szenarien, um das Verhalten der Form vorherzusagen und so die Präzision der Konstruktion zu gewährleisten.

Die Echtzeit-Zusammenarbeit in CAD-Werkzeugen verringert die Konstruktionsgenauigkeit.FALSCH

Zusammenarbeit minimiert Missverständnisse und erhöht die Präzision durch die Möglichkeit sofortiger Aktualisierungen.

Abschluss

Die Beherrschung der Konstruktion von Mehrkavitätenformen erfordert die Anwendung von Schlüsselfaktoren wie Materialauswahl, Kavitätenbalance, Kühlsystemen und Auswurfmethoden, um die Produktionseffizienz und Produktqualität zu steigern.

-

Erforscht, warum Edelstahl aufgrund seiner Langlebigkeit und Beständigkeit gegen Verschleiß und Korrosion bevorzugt wird. ↩

-

Erfahren Sie, welche Materialien für glatte Oberflächen sorgen, die ideal für Elektronikgeräte sind. ↩

-

Entdecken Sie die Grundlagen der Kavitätenbalance und warum sie für die Sicherstellung einer gleichbleibenden Teilequalität von entscheidender Bedeutung ist. ↩

-

Erfahren Sie mehr über die Bedeutung der Kavitätenbalance für die Verbesserung der Produktkonsistenz und die Reduzierung von Fehlern. ↩

-

Erfahren Sie, wie Strömungssimulationswerkzeuge dabei helfen, Strömungsungleichgewichte vor der Produktion vorherzusagen und zu korrigieren. ↩

-

Profitieren Sie von den Erkenntnissen erfahrener Konstrukteure über Strategien zur effektiven Aufrechterhaltung des Hohlraumgleichgewichts. ↩

-

Erforschen Sie die grundlegenden Aspekte von Kühlsystemen für Spritzgussformen und deren Auswirkungen auf die Fertigungsprozesse. ↩

-

Lernen Sie verschiedene Strategien zur Optimierung von Kühlsystemen für eine bessere Effizienz beim Spritzgießen kennen. ↩

-

Erfahren Sie, wie die konturnahe Kühlung die Wärmeabfuhr verbessert und die Zykluszeit in komplexen Formen verkürzt. ↩

-

Verstehen Sie den direkten Zusammenhang zwischen Kühlkonstruktion und Verbesserung der Werkzeugeffizienz. ↩

-

Informieren Sie sich über verschiedene Auswurfsysteme, deren Vorteile und optimale Einsatzmöglichkeiten. Dieses Wissen hilft Ihnen bei der Auswahl des richtigen Systems für Ihre Produktionsanforderungen. ↩

-

Verstehen Sie, wie ein vorbeugender Wartungsplan optimale Schimmelbedingungen aufrechterhalten, ihre Lebensdauer verlängern und ihre Leistung verbessern kann. ↩

-

Erfahren Sie, wie Sensoren eine Echtzeitüberwachung ermöglichen, die zur Aufrechterhaltung der Effizienz beiträgt und potenzielle Auswurfprobleme verhindert. ↩

-

Finden Sie Techniken zur Anpassung von Auswerferkonstruktionen, um die Effizienz zu steigern und eine bessere, auf spezifische Produktionsanforderungen zugeschnittene Leistung zu gewährleisten. ↩

-

Gewinnen Sie Einblicke in Tools, die Ihnen helfen, Zykluszeitverkürzungen zu analysieren, Engpässe zu identifizieren und Möglichkeiten zur Optimierung der Abläufe aufzuzeigen. ↩

-

Entdecken Sie Strategien zur Optimierung von Angusskanälen, die entscheidend sind, um eine gleichmäßige Schmelzeverteilung zu gewährleisten und Druckverlustprobleme in Mehrkavitätenformen zu vermeiden. ↩

-

Entdecken Sie die Vorteile des Einsatzes fortschrittlicher CAD-Werkzeuge zur Simulation und Vorhersage potenzieller Probleme bei der Werkzeugkonstruktion, bevor diese auftreten. ↩

-

Erfahren Sie, wie eine effektive Kühlkanalkonstruktion eine gleichmäßige Temperaturverteilung gewährleistet, die für die Kontrolle von Temperaturschwankungen in Formen entscheidend ist. ↩

-

Verstehen Sie die Bedeutung der Formfüllanalyse für die Vorhersage und Anpassung der Durchflussraten zur optimalen Materialverteilung. ↩

-

Erfahren Sie, wie CAD-Simulationen dabei helfen, Probleme bei der Werkzeugkonstruktion frühzeitig zu erkennen und so Zeit und Ressourcen zu sparen. ↩

-

Erfahren Sie, wie die Echtzeit-Zusammenarbeit in CAD-Software die Teamarbeit und die Präzision der Konstruktion verbessert. ↩