Als ich mich zum ersten Mal mit dem Spritzgießen beschäftigte, war ich sehr überrascht, wie diese Methode Rohmaterialien in komplexe Bauteile verwandelt. Es wirkt wie ein Zaubertrick, der Talent und Präzision erfordert.

Zu den wesentlichen Elementen des Spritzgießens gehören die Vorbereitung der Rohmaterialien, der eigentliche Spritzgießprozess und die Nachbearbeitung. Diese Schritte gewährleisten die Qualität und Präzision der Formteile durch die Kontrolle von Temperatur, Druck und Zeit.

Sie haben bereits einen Einblick in diese wichtigen Schritte erhalten. Sehen Sie sich nun jeden einzelnen genauer an. Entdecken Sie, wie jeder Abschnitt der Methode mit technischen Details zusammenhängt, die ein perfektes Endergebnis garantieren.

Die Vorbereitung beeinflusst die Qualität des Spritzgussteils.WAHR

Sorgfältige Planung führt zur Herstellung makelloser Produkte, indem Materialien sorgsam behandelt und Werkzeuge korrekt eingestellt werden.

Wie beeinflusst die Vorbereitung vor dem Formen die Qualität?

Die Vorbereitung vor dem Formgebungsprozess ist entscheidend für die Herstellung hochwertiger und fehlerfreier Produkte im Spritzgussverfahren. Sie schafft die Grundlage für einen reibungslosen und effizienten Produktionsprozess.

Die Vorbereitung vor dem Spritzgießen beeinflusst die Qualität, indem sichergestellt wird, dass die Rohmaterialien ausreichend behandelt und die Anlagen korrekt eingerichtet sind. Dazu gehören das Trocknen von Kunststoffen auf bestimmte Feuchtigkeitsgrade, das Vorwärmen der Einsätze, die Reinigung der Maschinen und die Auswahl geeigneter Trennmittel.

Rohstoffvorbereitung

, um Probleme im Endprodukt zu vermeiden. Kunststoffe wie ABS oder Polycarbonat benötigen vor der Verarbeitung einen bestimmten Feuchtigkeitsgehalt. Ein Vakuumtrockenschrank¹ hilft, diese Kunststoffe auf die erforderlichen Standards zu trocknen, z. B. unter 0,2 % für Polycarbonat, um Feuchtigkeitsprobleme zu vermeiden. Zum Einfärben können bestimmte Mittel oder Farbstoffe verwendet werden.

Vorwärmeinsätze

Metallteile müssen vorgewärmt werden. Dadurch werden die Spannungen im Inneren aufgrund der unterschiedlichen Wärmeausdehnung von Metall und Kunststoff reduziert. Die Auswahl von Metallen mit hoher Wärmeausdehnung und deren Erwärmung trägt dazu bei, Spannungen zu minimieren und eine gleichmäßige Verbindung mit dem umgebenden Kunststoff zu erzielen.

Gerätevorbereitung

Die Reinigung der Spritzgießkammer ist ein wichtiger Arbeitsschritt, der nicht vernachlässigt werden darf. Neue Maschinen oder solche, die auf neue Materialien oder Produkte umgestellt werden, erfordern eine gründliche Reinigung. Die Verwendung von Recyclingmaterialien oder Polyethylen niedriger Dichte trägt zur schonenden Reinigung empfindlicher Bauteile bei.

Auswahl der Release-Agenten

Die Wahl des richtigen Trennmittels ist entscheidend. Zinkstearat eignet sich für die meisten Kunststoffe, während flüssiges Paraffin besser für Polyamide geeignet ist. Wichtig ist die richtige Dosierung, um Aussehen und Farbe des Produkts zu erhalten.

Tabelle: Gängige Kunststoffe und ihre Vorbehandlungsanforderungen

| Kunststofftyp | Feuchtigkeitsgehalt erforderlich | Geeignete Trocknungsmethode |

|---|---|---|

| ABS | Unter 0,2 % | Vakuumtrockenschrank |

| PA (Nylon) | Unter 0,1 % | Heißluftzirkulation |

| PC (Polycarbonat) | Unter 0,03 % bis 0,05 % | Vakuumtrockenschrank |

Diese Schritte bereiten den Spritzgießprozess optimal vor und gewährleisten einen reibungslosen Ablauf sowie qualitativ hochwertige Produkte ohne übliche Probleme wie Lunker oder Verzug. Die Kenntnis dieser Schritte hilft Herstellern, eine gleichbleibende und präzise Produktion sicherzustellen.

Durch das Vorwärmen der Metalleinsätze werden die inneren Spannungen reduziert.WAHR

Durch das Erwärmen werden die Schrumpfungsgrade angeglichen und die Spannung in den Formteilen verringert.

Zinkstearat eignet sich ideal für alle Kunststoffarten.FALSCH

Verschiedene Kunststoffe benötigen spezielle Trennmittel, um optimale Ergebnisse zu erzielen.

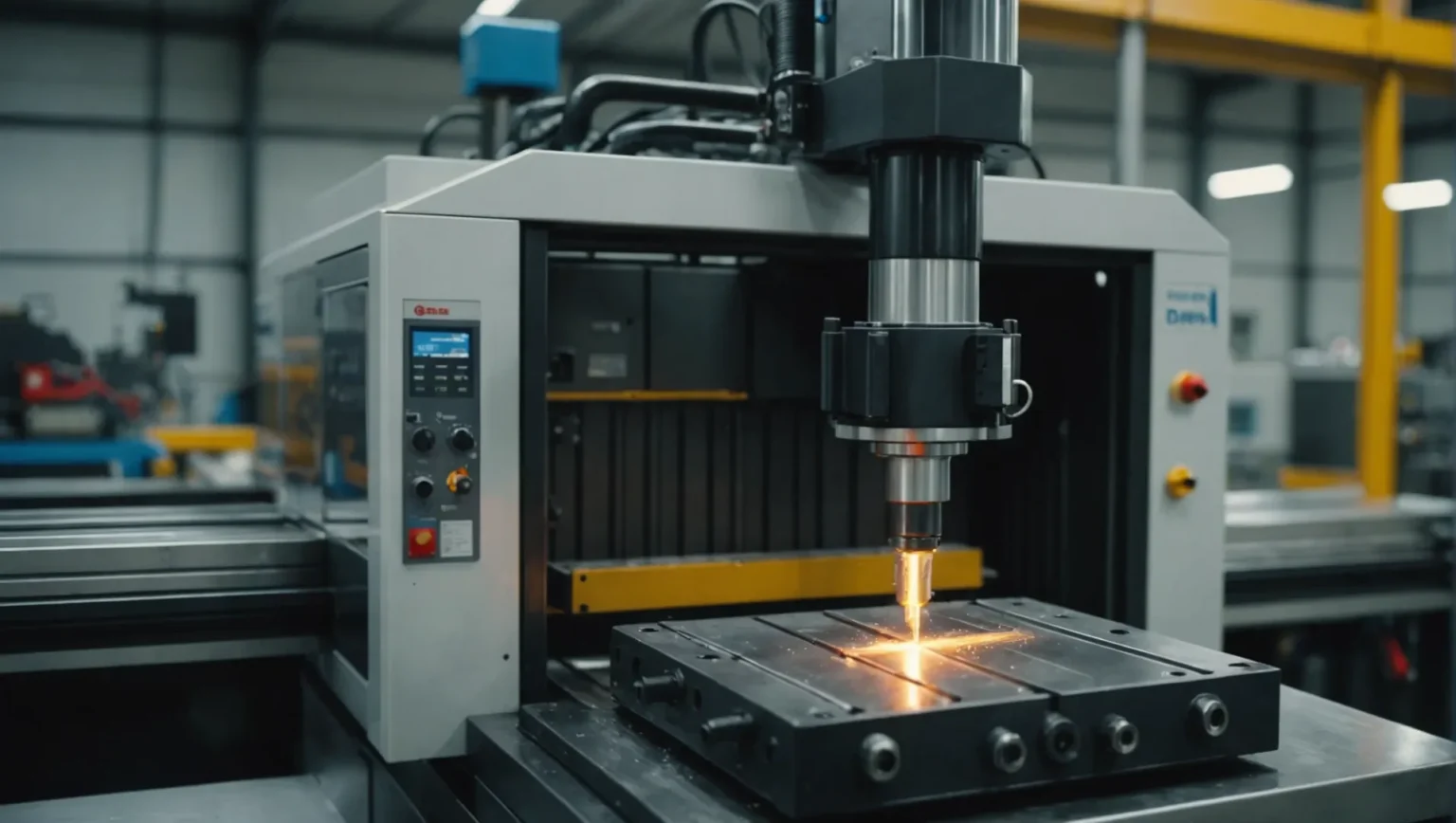

Was geschieht während des Injektionsvorgangs?

Das Einspritzverfahren ist der Kern des Spritzgießprozesses. Rohmaterialien werden dabei zu fertigen Teilen verarbeitet. Die Kenntnis jedes einzelnen Schrittes ist für eine erfolgreiche Produktion unerlässlich.

Beim Spritzgießverfahren wird plastifiziertes Material in einen Formhohlraum eingespritzt und durchläuft dabei Phasen wie Befüllen, Plastifizieren, Einspritzen, Abkühlen und Entformen. Jede Phase erfordert eine präzise Steuerung von Temperatur, Druck und Zeit, um qualitativ hochwertige Produkte zu gewährleisten.

Aufladung: Materialbilanz

In dieser Phase benötigt die Maschine eine bestimmte Materialmenge für einen reibungslosen Betrieb. Eine zu hohe oder zu niedrige Materialmenge kann zu Problemen wie Schrumpfung oder unvollständigen Formen führen. Die Auswahl der richtigen Menge basierend auf den Produktdetails und der Maschinenkapazität ist daher wichtig.

Plastifizierung: Erzeugen einer gleichmäßigen Schmelze

Durch Erhitzen und Mischen werden feste Polymerstücke in eine homogene Schmelze umgewandelt. Dieser Schritt ist wichtig für die Gleichmäßigkeit und Produktqualität. Parameter wie Zylindertemperatur, Schneckendrehzahl und Gegendruck müssen sorgfältig gesteuert werden, um eine gleichmäßige Schmelze zu gewährleisten. Beispielsweise benötigen manche Kunststoffe zum optimalen Schmelzen Temperaturen oberhalb eines bestimmten Wertes.

Spritzguss: Füllen der Form

In dieser Phase fließt der geschmolzene Kunststoff unter hohem Druck in die Form. Der Vorgang lässt sich in Schritte wie Fließfüllung, Nachdruck und Rückfluss unterteilen. Bei der Fließfüllung strömt das Material schnell in die Form, wobei Geschwindigkeit und Dicke angepasst werden. Der Nachdruck sorgt für die vollständige Füllung der Form, was die Festigkeit und Dichte deutlich verbessert.

Kühlung: Form- und Größenerhalt

Nach dem Befüllen kühlt die Form mit einem speziellen Medium ab, wodurch der Kunststoff aushärtet und seine endgültige Form und Struktur fixiert wird. Die Abkühlzeit variiert je nach Größe und Material. Eine ordnungsgemäße Kühlung ist entscheidend für den Formerhalt und die Vermeidung von Verformungen.

Entformen: Entfernen von Teilen

Nach ausreichender Abkühlung wird das Formteil mithilfe eines Auswerfers aus der Form entnommen. Dieser Schritt muss sorgfältig erfolgen, um Beschädigungen oder Verkleben zu vermeiden. Hochwertige Auswerfer und Trennmittel erleichtern das Entformen erheblich.

Diese Schritte veranschaulichen, wie jeder Teil des Spritzgießprozesses² von Wärme, Druck und Zeit können Fabriken voraussichtlich gleichbleibende und zuverlässige Teile herstellen. Erfahren Sie mehr über die Einstellungen für das Spritzgießen³ , um Ihr Wissen über diesen komplexen Prozess zu vertiefen.

Die Ladephase bestimmt die Materialmenge.WAHR

Der Ladevorgang gewährleistet die richtige Materialmenge für ein optimales Kunststoffschmelzen.

Die Kühlung beeinflusst die endgültigen Abmessungen des Bauteils.WAHR

Durch das Abkühlen härtet der Kunststoff aus, wodurch Größe und Form des Bauteils bestimmt werden.

Warum ist die Nachbearbeitung beim Spritzgießen so wichtig?

Die Nachbearbeitung beim Spritzgießen gewährleistet, dass das Endprodukt die Qualitäts- und Leistungsanforderungen erfüllt. Sie beseitigt Fehler und verbessert die Materialeigenschaften.

Die Nachbearbeitung ist beim Spritzgießen unerlässlich, da sie Eigenspannungen reduziert, die Dimensionsstabilität verbessert und die Oberflächengüte optimiert. Verfahren wie Glühen und Befeuchten sind entscheidend für das Erreichen dieser Ergebnisse.

Die Rolle des Glühens beim Abbau von Eigenspannungen

Beim Spritzgießen kommt es häufig zu ungleichmäßigem Schmelzen, Aushärten, Formen und Abkühlen der Werkstoffe im Werkzeug. Zusätzlich können Metallteile oder unsachgemäße Nachbearbeitungen Spannungen im Inneren der Formteile verursachen. Um diese Probleme zu beheben, wird oft im Anschluss ein Glühprozess durchgeführt.

Beim Tempern werden die Formteile für eine bestimmte Zeit in einen warmen Ofen oder eine Wärmeflüssigkeit gelegt. Dadurch können sich die Spannungen im Kunststoff entspannen und Restspannungen abbauen. Die Ofentemperatur liegt üblicherweise 10–20 °C über der üblichen Einsatztemperatur der Kunststoffteile oder 10–20 °C unter ihrer Wärmeformbeständigkeitstemperatur. Um Verformungen zu vermeiden, ist darauf zu achten, dass die Temperaturen nicht zu hoch werden.

Die zum Glühen benötigte Zeit variiert je nach Faktoren wie Kunststoffart, Temperatur des Heizmediums, Form und Dicke der Werkstücke. Beispielsweise können dickere Werkstücke oder solche mit sehr präzisen Anforderungen längere Glühzeiten erfordern.

Feuchtigkeitspflege für Formstabilität und Festigkeit

Die Feuchtigkeitszufuhr ist später wichtig, insbesondere bei Materialien wie Polyamid. Frisch geformte Teile werden in heißes Wasser getaucht, um sie vor Luftkontakt zu schützen. Dies verhindert Oxidation und beschleunigt die Feuchtigkeitsaufnahme, wodurch die Formstabilität erhalten und das Material verstärkt wird.

Dieser Prozess findet üblicherweise bei Temperaturen zwischen 100 °C und 120 °C statt. Bei Kunststoffen, die sich erst bei höheren Temperaturen biegen lassen, ist die obere Temperaturgrenze vorzuziehen. Die Befeuchtungszeit hängt von der Kunststoffart, der Form des Werkstücks, der Wandstärke und der Art der Verpackung ab.

Durch kurzes Einweichen in Wasser werden die Formteile widerstandsfähiger und fester. Diese Behandlung hält die Teile nicht nur luftdicht, sondern verbessert auch ihre Leistungseigenschaften.

Die Bedeutung der richtigen Nachbearbeitungsschritte

Die Art und Weise, wie die Nachbearbeitungsschritte durchgeführt werden, hat einen großen Einfluss auf die Endqualität von Spritzgussteilen. Unzureichendes Tempern kann zu Restspannungen führen, die die Teile mit der Zeit schwächen. Ebenso kann ungenügende Feuchtigkeitszufuhr zu Maßveränderungen und verminderter Festigkeit führen.

Durch die effektive Umsetzung umfassender Nachbearbeitungspläne können Hersteller diese Probleme gut lösen. Schritte wie Tempern und Befeuchten verbessern die Produktleistung und erfüllen gleichzeitig die Designanforderungen.

Die Nachbearbeitung ist entscheidend für erfolgreiches Spritzgießen. Durch die Anwendung der richtigen Schritte steigern Hersteller die Festigkeit, Genauigkeit und Qualität ihrer Produkte – und machen sie so für Branchen von der Automobil- bis zur Elektronikindustrie geeignet. Weitere Informationen zu Details des Spritzgießens und zur Optimierung der Ergebnisse durch fortschrittliche Nachbearbeitungstechniken unter [4] .

Durch Glühen werden die Eigenspannungen in Formteilen reduziert.WAHR

Durch das Tempern werden Makromoleküle beruhigt und verbleibende Spannungen abgebaut.

Polyamidteile benötigen keine Feuchtigkeitspflege.FALSCH

Durch die Zufuhr von Feuchtigkeit wird die Größe ausgeglichen und das Polyamid gestärkt.

Wie wirken sich Temperatur und Druck auf das Spritzgießen aus?

Temperatur und Druck sind wichtige Faktoren, die die Qualität und den Erfolg des Spritzgießens direkt beeinflussen. Die Kenntnis ihrer Auswirkungen führt wahrscheinlich zu besseren Produktergebnissen.

Temperatur und Druck beim Spritzgießen beeinflussen Materialfluss, Produktqualität und Effizienz. Eine präzise Steuerung gewährleistet optimale Plastifizierung, reduziert Defekte und beeinflusst die Abkühlgeschwindigkeit.

Die Rolle der Temperatur beim Spritzgießen

Die Temperatur spielt beim Spritzgießen eine entscheidende Rolle. Sie beeinflusst die Fließfähigkeit des Kunststoffs und die Endqualität. Zwei Temperaturen sind dabei von zentraler Bedeutung: die Materialtemperatur und die Werkzeugtemperatur .

-

Materialtemperatur: Diese wird durch den Maschinenzylinder gesteuert. Die Temperatur sollte hoch sein, damit der Kunststoff gut fließt und nicht zerfällt. Polycarbonat 5 benötigt beispielsweise eine Zylindertemperatur zwischen 260 °C und 300 °C, um formstabil zu bleiben.

- Beispiel: Bei der Herstellung dünner Produkte wie Handyhüllen kann die Zylindertemperatur für ABS-Kunststoffe erhöht werden, damit der Kunststoff die Form vollständig ausfüllt.

-

Formtemperatur: Diese wird durch Kühlsysteme, üblicherweise mit Wasser, geregelt. Sie beeinflusst die Abkühlgeschwindigkeit der Schmelze und damit das Oberflächenbild, die Verarbeitungsgeschwindigkeit und die Schwindung. Eine Erhöhung der Formtemperatur kann die Kristallisation bestimmter Kunststoffe wie Polyamid 6 und so zu höherer Dichte und Festigkeit führen.

Druckdynamik beim Spritzgießen

Der Druck ist für die Qualität des Formteils von Bedeutung, da er die Schmelzwärme und -bewegung beeinflusst. Zu den wichtigsten Druckfaktoren zählen der Plastifizierungsdruck, der Einspritzdruck und der Kavitätsdruck.

-

Plastifizierungsdruck: Auch Gegendruck genannt, steuert er die Mischung der Schmelze im Zylinder. Höherer Druck kann die Schmelzerwärmung erhöhen und die Plastifizierung fördern, aber bei zu hohem Druck den Fluss verlangsamen.

- Beispiel: Bei Werkstoffen wie Polyethylen (PE) hat die Änderung des Plastifizierungsdrucks großen Einfluss auf die Schmelzqualität.

-

Einspritzdruck: Wichtig für die vollständige Füllung des Formraums. Er muss mit der Materialtemperatur im Einklang stehen, um Probleme wie Überlaufen oder unzureichende Füllung zu vermeiden.

- Beispiel: Bei Autoteilen ist der richtige Einspritzdruck entscheidend für die Erreichung der erforderlichen Genauigkeit.

-

Kavitätsdruck: Der nach Verlusten durch Öffnungen verbleibende Druck beeinflusst die Produktqualität. Eine präzise Kontrolle ist für die Fertigung von Präzisionsteilen unerlässlich.

Wechselwirkung von Temperatur und Druck

Diese beiden Faktoren hängen zusammen; Änderungen des einen erfordern möglicherweise Anpassungen des anderen. Beispielsweise senken höhere Materialtemperaturen den erforderlichen Einspritzdruck, der jedoch genau überwacht werden muss, um Schäden zu vermeiden.

Die Kenntnis dieser Zusammenhänge ist entscheidend für die Optimierung des Spritzgießprozesses und die Gewährleistung fehlerfreier Produkte. Hersteller sollten diese Elemente je nach Materialeigenschaften und Produktanforderungen anpassen, um optimale Ergebnisse zu erzielen.

Eine höhere Formtemperatur fördert die Kristallisation von Polyamid.WAHR

Eine Erhöhung der Formtemperatur fördert eine bessere Kristallisation und steigert somit Dichte und Festigkeit.

Eine Erhöhung des Plastifizierungsdrucks senkt die Schmelztemperatur.FALSCH

Ein erhöhter Plastifizierungsdruck steigert die Schmelztemperatur und verstärkt so die Plastifizierung.

Abschluss

Kenntnisse dieser Elemente verbessern Ihre Spritzgussfähigkeiten und führen zu mehr Präzision und Qualität in der Produktion. Nutzen Sie diese Erkenntnisse, um Ihre Fertigungsprozesse zu optimieren.

-

Vakuumtrockenschränke gewährleisten optimale Feuchtigkeitswerte und verhindern so Materialfehler: Deutlich reduzierte Prozesszeiten … Digital gesteuerte Vakuumzyklen, bei denen die Arbeitskammer in kurzen Abständen belüftet wird, … ↩

-

Erkunden Sie die einzelnen Phasen, um das Verständnis der Spritzgießprozesse zu verbessern: Die Schritte des Spritzgießprozesses · 1. Schließen · 2. Einspritzen · 3. Verweilen · 4. Abkühlen · 5. Öffnen der Form · 6. Auswerfen. ↩

-

Die wichtigsten Parameter zur Optimierung der Spritzgussqualität verstehen: Es gibt Argumente dafür, dass mehrere Variablen – Füllgleichgewicht, Füllzeit, Einspritzdruck, Kavitätendruck – von größter Bedeutung sind. ↩

-

Entdecken Sie Methoden zur Optimierung der Qualität von Spritzgussprodukten: Beliebte Nachbearbeitungsoptionen für Spritzgussteile: Mold-Tech-Texturen, Tampondruck, Siebdruck, Wärmeeinsätze, Ultraschallschweißen. ↩

-

Erfahren Sie, wie sich die thermischen Eigenschaften von Polycarbonat auf dessen Verarbeitung auswirken: Polycarbonat behält seine Zähigkeit bei Temperaturen bis zu 140 °C, was bedeutet, dass Polycarbonatteile wiederholter Sterilisation standhalten können. ↩

-

Erfahren Sie, wie die Werkzeugtemperatur die Kristallisation von Polyamid beeinflusst: Die Werkzeugtemperatur sollte beim Spritzgießen von PA6 und PA66 zwischen 55 und 80 Grad Celsius liegen. Dies ist der zulässige Temperaturbereich … ↩