Die Werkzeugkonstruktion ist ein entscheidender Prozess in der Fertigung, der Materialien wie Kunststoffe, Metalle oder Glas zu präzisen Teilen formt, die in Branchen wie der Automobil-, Medizin- und Konsumgüterindustrie eingesetzt werden. Eine gut konstruierte Werkzeugkonstruktion gewährleistet qualitativ hochwertige Teile¹ , reduziert Abfall und beschleunigt die Produktion, während eine schlecht konstruierte Werkzeugkonstruktion zu Fehlern, Verzögerungen und erhöhten Kosten führen kann.

Die Konstruktion von Formen umfasst die Herstellung von Werkzeugen, die Materialien in präzise Teile formen. Dies ist unerlässlich für Branchen wie die Automobil- und die Medizintechnik, wo Qualität und Effizienz von größter Bedeutung sind.

Werkzeugkonstruktion Werkzeugkonstruktion verstehen . In den folgenden Abschnitten erfahren Sie mehr über die Komponenten, Materialien, Prozesse und Herausforderungen einer effektiven Werkzeugkonstruktion.

Die Konstruktion von Formen ist für die Massenproduktion unerlässlich.WAHR

Die Konstruktion von Formen ermöglicht eine effiziente und gleichmäßige Produktion großer Stückzahlen und ist daher ideal für Branchen, die eine Massenproduktion benötigen.

Die Konstruktion von Formen findet ausschließlich in der Kunststoffindustrie Anwendung.FALSCH

Die Konstruktion von Formen ist zwar bei Kunststoffen üblich, aber auch für Metalle, Glas und andere Werkstoffe in verschiedenen Branchen von entscheidender Bedeutung.

- 1. Was sind die wichtigsten Bestandteile einer Form?

- 2. Welche Materialien werden üblicherweise im Formenbau verwendet?

- 3. Was ist der Formenkonstruktionsprozess?

- 4. Was sind die häufigsten Herausforderungen bei der Formenkonstruktion?

- 5. Welche Anwendungsgebiete hat die Formenkonstruktion?

- 6. Wie unterscheidet sich die Werkzeugkonstruktion von anderen Fertigungsprozessen?

- 7. Abschluss

Was sind die wichtigsten Bestandteile einer Form?

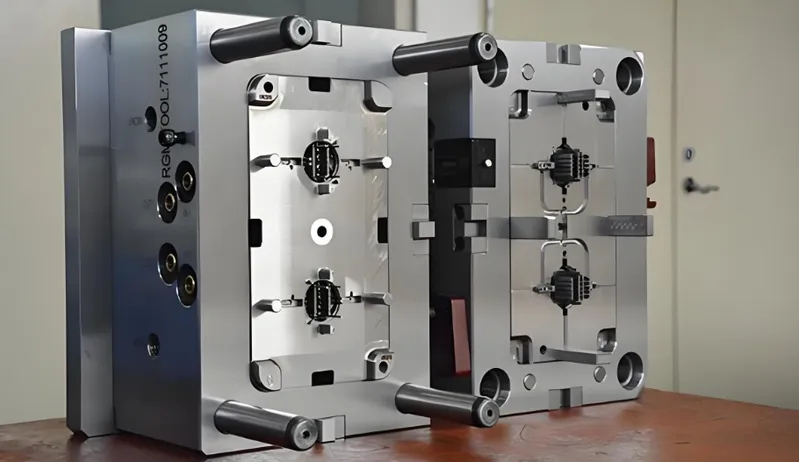

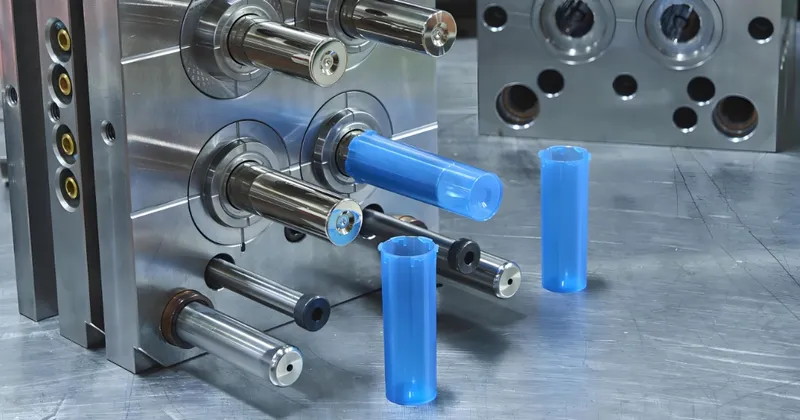

Formen sind komplexe Werkzeuge, die aus mehreren wichtigen Komponenten bestehen, die zusammenarbeiten, um Materialien präzise und effizient zu formen.

Zu den wichtigsten Formkomponenten gehören der Kern und die Kavität 3 zur Formgebung, Kühlkanäle 4 zur Temperaturregelung, das Auswerfersystem 5 s zur Teileentnahme sowie Angüsse/Gießkanäle für den Materialfluss.

| Komponente | Funktion | Notizen |

|---|---|---|

| Kern und Hohlraum | Gestalten Sie die äußeren und inneren Merkmale | Muss präzise ausgerichtet sein |

| Kühlkanäle | Temperatur regulieren für gleichmäßige Kühlung | Unerlässlich für die Zykluszeit |

| Auswurfsystem | Entfernt das verhärtete Teil ohne Beschädigung | Beinhaltet Stifte, Luftausstoß |

| Tore und Läufer | Den Materialfluss in den Hohlraum steuern | Beeinträchtigt die Teilequalität |

Kern und Hohlraum

Kern und Kavität bilden das Herzstück der Form und bestimmen die Form des fertigen Teils. Die Kavität formt die Außenfläche, der Kern das Innere. Präzision in ihrer Konstruktion ist entscheidend für die Genauigkeit des Teils.

Kühlkanäle

Kühlkanäle gewährleisten eine gleichmäßige Abkühlung der Form und verhindern so Defekte wie Verzug oder Schrumpfung. Moderne Konstruktionen nutzen eine konturnahe Kühlung für eine bessere Wärmeableitung.

Auswurfsystem

Das Auswurfsystem, oft bestehend aus Stiften oder Luftstrahlen, entfernt das Teil beschädigungsfrei. Die korrekte Positionierung ist entscheidend, um Beschädigungen oder Verformungen zu vermeiden.

Tore und Läufer

Angüsse und Verteilerkanäle steuern den Materialfluss in die Form. Eine mangelhafte Konstruktion kann zu Fehlern wie Schweißnähten oder Lufteinschlüssen führen.

Kühlkanäle sind bei der Werkzeugkonstruktion optional.FALSCH

Kühlkanäle sind unerlässlich für die Temperaturkontrolle und die Sicherstellung der Teilequalität, insbesondere bei der Serienfertigung.

Für präzise Bauteile müssen Kern und Hohlraum exakt aufeinander ausgerichtet sein.WAHR

Fehlausrichtungen können zu Fehlern wie Gratbildung oder unvollständiger Füllung führen und die Teilequalität beeinträchtigen.

Welche Materialien werden üblicherweise im Formenbau verwendet?

Die Wahl des richtigen Materials für eine Form ist entscheidend für Haltbarkeit, Wirtschaftlichkeit und Leistungsfähigkeit, abhängig vom Produktionsvolumen und den Anforderungen an das Bauteil.

Gängige Formmaterialien sind Stahl für die Haltbarkeit, Aluminium für kostengünstiges Prototyping und 3D-gedruckte Polymere für schnelle Tests.

| Material | Haltbarkeit | Kosten | Am besten für |

|---|---|---|---|

| Stahl | Hoch | Hoch | Großserienfertigung |

| Aluminium | Medium | Niedrig | Prototypen, Kleinserien |

| Berylliumkupfer8 | Medium | Hoch | Schnelle Kühlung, komplexe Bauteile |

| 3D-gedruckte Polymere | Niedrig | Niedrig | Schnelles Prototyping, Testen |

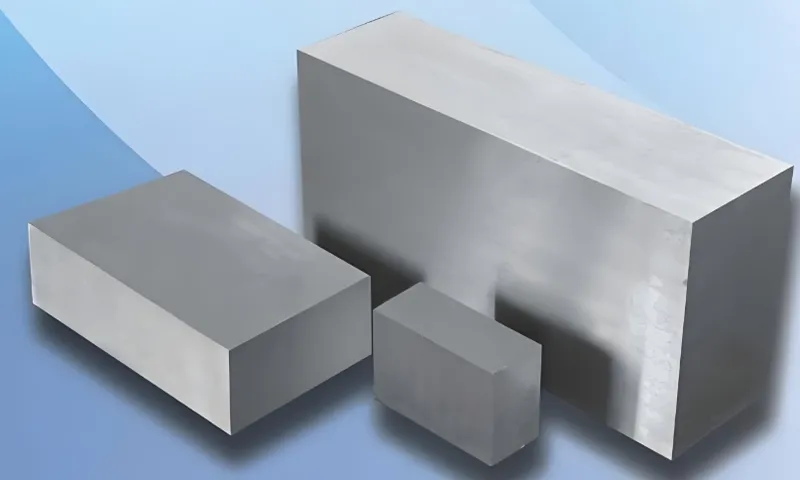

Stahl

Stahl ist aufgrund seiner Langlebigkeit und seiner Fähigkeit, hohen Temperaturen und Drücken standzuhalten, das bevorzugte Material für die Massenproduktion. Allerdings ist er teuer und hat eine geringere Wärmeleitfähigkeit.

Aluminium

Aluminium ist kostengünstig und bietet eine bessere Wärmeleitfähigkeit, wodurch es sich ideal für Prototypen oder Kleinserienfertigung eignet, bei denen Geschwindigkeit und Kosten im Vordergrund stehen.

Berylliumkupfer

Berylliumkupfer wird für Formen verwendet, die eine ausgezeichnete Wärmeleitfähigkeit erfordern, beispielsweise solche mit komplexen Kühlanforderungen. Es ist zwar teurer, verkürzt aber die Zykluszeiten.

3D-gedruckte Polymere

3D-gedruckte Formen, oft aus Fotopolymeren hergestellt, eignen sich perfekt für die schnelle Prototypenerstellung. Sie sind zwar weniger haltbar, ermöglichen aber schnelle Designiterationen.

Stahl ist das einzige Material, das für Formen in der Massenproduktion verwendet wird.FALSCH

Während Stahl weit verbreitet ist, werden für spezielle Anwendungen mit hohem Durchsatz, die eine schnelle Kühlung erfordern, auch andere Werkstoffe wie Berylliumkupfer eingesetzt.

3D-gedruckte Formen eignen sich für die Langzeitproduktion.FALSCH

3D-gedruckte Formen eignen sich aufgrund ihrer geringeren Haltbarkeit im Vergleich zu Metallformen am besten für die Prototypenherstellung.

Was ist der Formenkonstruktionsprozess?

Der Werkzeugkonstruktionsprozess 9 ist ein systematischer Ansatz, der sicherstellt, dass das Werkzeug den Anforderungen des Bauteils entspricht und gleichzeitig Kosten, Qualität und Produktionseffizienz optimiert.

Der Werkzeugkonstruktionsprozess umfasst die Analyse des Bauteils, die Auswahl der Materialien 10 , die Gestaltung des Werkzeuglayouts, die Simulation der Leistung und das Testen des Designs.

Analysieren Sie den Teil

Beginnen Sie mit der Beurteilung von Größe, Form, Toleranzen und Material des Bauteils. Identifizieren Sie potenzielle Probleme wie dünne Wände oder Hinterschneidungen, die das Spritzgießen erschweren könnten.

Formmaterial auswählen

Wählen Sie das geeignete Material anhand von Produktionsvolumen, Bauteilkomplexität und Budget. Stahl eignet sich ideal für Großserien, während Aluminium oder 3D-gedruckte Polymere für Prototypen geeignet sind.

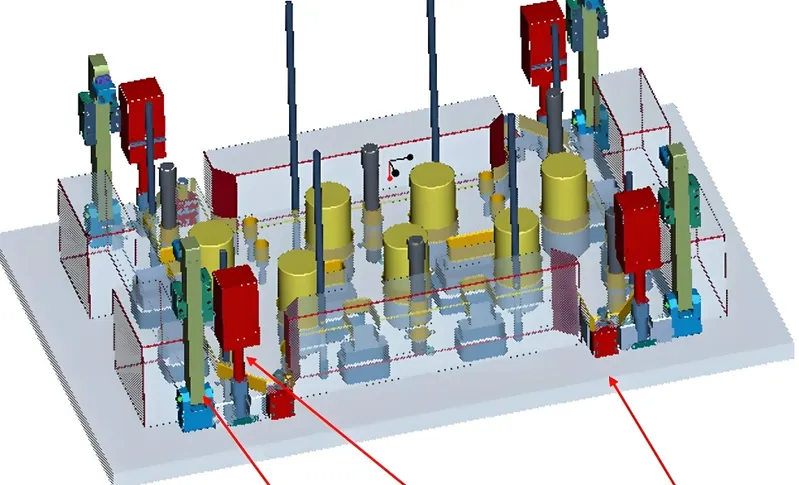

Formenlayout entwerfen

Entscheiden Sie sich für die Anzahl der Kavitäten (Einzel- oder Mehrfachkavität), die Platzierung von Anguss und Verteilerkanal sowie das Design des Kühlsystems. Optimieren Sie das Layout mithilfe von Simulationssoftware.

Simulieren und Testen

Nutzen Sie Simulationswerkzeuge (11) , um Materialfluss, Kühlung und Auswurfprobleme vorherzusagen. Erstellen Sie einen Prototyp der Form (z. B. mittels 3D-Druck), um das Design vor der Serienproduktion zu validieren.

Die Simulation ist ein optionaler Schritt bei der Werkzeugkonstruktion.FALSCH

Die Simulation ist entscheidend, um potenzielle Probleme wie schlechten Materialfluss oder ungleichmäßige Kühlung vor der Herstellung der Form zu erkennen.

Mehrfachkavitätenformen sind immer besser als Einzelkavitätenformen.FALSCH

Mehrfachformen erhöhen zwar die Produktionsgeschwindigkeit, sind aber komplexer und teurer, weshalb sie für Kleinserien ungeeignet sind.

Was sind die häufigsten Herausforderungen bei der Formenkonstruktion?

Die Konstruktion von Formen birgt einige Herausforderungen, und deren frühzeitige Bewältigung kann langfristig Zeit und Kosten sparen.

Zu den häufigsten Herausforderungen bei der Werkzeugkonstruktion gehören das Wärmemanagement, Probleme mit dem Materialfluss und die Balance zwischen Kosten und Qualität.

Wärmemanagement

Ungleichmäßige Kühlung kann zu Defekten wie Verzug oder Einfallstellen führen. Die Konstruktion effektiver Kühlkanäle, insbesondere bei komplexen Bauteilen, ist daher von entscheidender Bedeutung.

Materialfluss

Eine mangelhafte Anguss- und Verteilergestaltung kann zu unvollständiger Füllung, Lufteinschlüssen oder Schweißnähten führen. Simulationswerkzeuge helfen, diese Probleme vorherzusagen und zu beheben.

Kosten vs. Qualität

Hochwertige Formen, insbesondere solche aus Stahl, verursachen hohe Anschaffungskosten. Es ist daher unerlässlich, diese Kosten mit den Anforderungen an Langlebigkeit und Teilequalität in Einklang zu bringen.

Das Wärmemanagement ist nur bei der Kunststoffverarbeitung ein Problem.FALSCH

Das Wärmemanagement ist auch beim Formen von Metallen und Glas von entscheidender Bedeutung, da eine ungleichmäßige Abkühlung zu Materialfehlern führen kann.

Simulationswerkzeuge können Herausforderungen bei der Werkzeugkonstruktion vollständig beseitigen.FALSCH

Simulationen helfen zwar bei der Identifizierung von Problemen, doch Faktoren aus der realen Welt, wie Materialschwankungen oder Maschineneinstellungen, können dennoch Probleme verursachen.

Welche Anwendungsgebiete hat die Formenkonstruktion?

Die Konstruktion von Formen ist für verschiedene Branchen unerlässlich und ermöglicht die Herstellung präziser, qualitativ hochwertiger Teile in großem Maßstab.

Die Konstruktion von Formen wird in der Automobil-, Luft- und Raumfahrt-, Medizin- und Konsumgüterindustrie zur Herstellung von Teilen wie Armaturenbrettern, Turbinenschaufeln, Spritzen und Verpackungen eingesetzt.

Automobil

Formen werden verwendet, um Innenausstattungen, Außenverkleidungen und Motorkomponenten herzustellen, die Langlebigkeit und Präzision erfordern.

Luft- und Raumfahrt

Leichte, hochpräzise Bauteile wie Turbinenschaufeln werden mithilfe von Formen hergestellt, die für komplexe Geometrien und enge Toleranzen ausgelegt sind.

Medizinisch

Sterile, hochpräzise Medizinprodukte wie Spritzen und Implantate benötigen Gussformen für gleichbleibende Qualität und Sicherheit.

Konsumgüter

Formen sind unerlässlich für die Massenproduktion von Artikeln wie Verpackungen, Elektronikgehäusen und Spielzeug mit gleichbleibender Qualität.

Die Konstruktion von Formen ist nur für große Hersteller relevant.FALSCH

Auch kleine Unternehmen und Startups nutzen die Formenkonstruktion, insbesondere kostengünstige Optionen wie 3D-gedruckte Formen für die Prototypenherstellung.

Die Werkzeugkonstruktion ist entscheidend für die Gewährleistung der Teilekonsistenz in der Massenproduktion.WAHR

Gut konstruierte Formen produzieren identische Teile mit minimalen Abweichungen, was für Branchen wie die Automobil- und die Medizintechnik unerlässlich ist.

Wie unterscheidet sich die Werkzeugkonstruktion von anderen Fertigungsprozessen?

Die Konstruktion von Formen unterscheidet sich von anderen Fertigungsmethoden wie 3D-Druck oder CNC-Bearbeitung, die jeweils ihre eigenen Vor- und Nachteile haben.

Die Konstruktion von Formen ermöglicht die Serienfertigung bei gleichbleibender Qualität, während der 3D-Druck besser für die Prototypenherstellung geeignet ist und die CNC-Bearbeitung Präzision für Kleinserien bietet.

| Verfahren | Am besten für | Vorteile | Nachteile |

|---|---|---|---|

| Formenbau | Großserienfertigung | Gleichbleibende Qualität, schnelle Lieferzeiten | Hohe Anfangskosten |

| 3D-Druck | Prototyping, komplexe Geometrien | Günstig für Kleinserien | Langsamer bei großen Mengen |

| CNC-Bearbeitung | Präzisionsteile, Kleinserien | Hohe Präzision, keine Form erforderlich | Langsam für die Massenproduktion |

Formenbau

Das Werkzeugdesign eignet sich ideal für die Massenproduktion, gewährleistet aber eine gleichbleibende Teilequalität und kurze Zykluszeiten, erfordert jedoch erhebliche Vorabinvestitionen.

3D-Druck

Der 3D-Druck eignet sich hervorragend für schnelles Prototyping und komplexe Geometrien und ist kostengünstig für Kleinserien, jedoch nicht für die Massenproduktion.

CNC-Bearbeitung

Die CNC-Bearbeitung bietet hohe Präzision für Kleinserien ohne die Notwendigkeit einer Form, ist aber bei großen Stückzahlen langsamer und pro Teil teurer.

Die Konstruktion von Formen ist stets teurer als andere Fertigungsprozesse.FALSCH

Obwohl die Anschaffungskosten für Formen hoch sind, amortisieren sie sich bei großen Produktionsserien aufgrund der geringeren Kosten pro Teil.

Der 3D-Druck kann die Formenkonstruktion in der Fertigung vollständig ersetzen.FALSCH

Der 3D-Druck eignet sich hervorragend für die Prototypenerstellung, bietet aber nicht die Geschwindigkeit und Haltbarkeit, die für die Massenproduktion erforderlich sind.

Abschluss

Die Werkzeugkonstruktion ist ein Grundpfeiler der modernen Fertigung und ermöglicht die effiziente Produktion hochwertiger Teile in allen Branchen. Durch das Verständnis der Schlüsselkomponenten, Materialien, Prozesse und Herausforderungen können Sie fundierte Entscheidungen treffen, die Kosten, Qualität und Produktionseffizienz optimal in Einklang bringen. Ob Sie für die Automobil-, Medizin- oder Konsumgüterindustrie entwickeln – eine effektive Werkzeugkonstruktion ist für den Erfolg unerlässlich.

-

Erfahren Sie, wie hochwertige Bauteile die Fertigungsergebnisse verbessern und Kosten senken können, wodurch Ihre Projekte erfolgreicher werden. ↩

-

Das Verständnis bewährter Verfahren im Werkzeugbau kann die Produktionseffizienz und Produktqualität deutlich steigern. Folgen Sie diesem Link, um mehr zu erfahren. ↩

-

Das Verständnis von Kern und Kavität ist für die Präzision bei der Werkzeugkonstruktion unerlässlich, da es sich direkt auf die Teilequalität auswirkt. ↩

-

Die Untersuchung von Kühlkanälen kann Techniken aufzeigen, mit denen sich die Werkzeugeffizienz steigern und Produktionsfehler vermeiden lassen. ↩

-

Kenntnisse über Auswurfsysteme können Ihnen helfen, die Teileentnahmeprozesse zu optimieren und so Qualität und Effizienz in der Fertigung zu gewährleisten. ↩

-

Folgen Sie diesem Link, um die verschiedenen Formmaterialien und ihre spezifischen Anwendungsbereiche kennenzulernen und so eine fundierte Entscheidung für Ihr Projekt zu treffen. ↩

-

Entdecken Sie die innovativen Einsatzmöglichkeiten von 3D-gedruckten Polymeren im Formenbau, die Ihren Prototypenprozess verbessern und die Produktion beschleunigen können. ↩

-

Erfahren Sie mehr über die einzigartigen Vorteile von Berylliumkupfer im Formenbau, insbesondere für komplexe Teile, die eine schnelle Abkühlung erfordern. ↩

-

Das Verständnis des Werkzeugkonstruktionsprozesses ist entscheidend für die Optimierung der Produktionseffizienz und die Sicherstellung der Fertigungsqualität. Nutzen Sie diese Ressource, um Ihr Wissen zu erweitern. ↩

-

Die Wahl der richtigen Materialien ist für den Erfolg der Formenkonstruktion entscheidend. Diese Ressource führt Sie durch den Auswahlprozess, um optimale Ergebnisse zu erzielen. ↩

-

Simulationswerkzeuge sind unerlässlich, um Probleme bei der Werkzeugkonstruktion vorherzusagen. Entdecken Sie die besten Werkzeuge, die Ihren Konstruktionsprozess optimieren können. ↩