Spritzgießen ist ein Eckpfeiler der modernen Fertigung und ermöglicht die hochpräzise und effiziente Massenproduktion von Kunststoffteilen. Der Erfolg dieses Prozesses hängt jedoch maßgeblich von der Qualität des verwendeten Werkzeugs ab. Werkzeugtests sind daher ein entscheidender Schritt, der die einwandfreie Funktion des Werkzeugs und die Herstellung von Teilen, die strengen Qualitätsstandards entsprechen, sicherstellt. In diesem umfassenden Leitfaden stellen wir Ihnen die besten Werkzeugtests¹ im effizienten Spritzgießen² – von den Grundlagen bis hin zu fortgeschrittenen technischen Details.

Die Werkzeugprüfung gewährleistet die Herstellung hochwertiger Teile mit minimalen Fehlern. Gründliche Vorabprüfungen und Probeläufe sind für den Erfolg unerlässlich. Die Optimierung von Parametern wie Temperatur und Druck verbessert die Effizienz. Materialverträglichkeit ist besonders bei Mehrkomponenten-Spritzgussverfahren von entscheidender Bedeutung. Die Vorgehensweisen variieren je nach Branche und Material.

Schimmeltests sind nur bei neuen Formen erforderlich.FALSCH

Auch bereits vorhandene Formen sollten regelmäßig überprüft werden, um sicherzustellen, dass sie sich im Laufe der Zeit nicht verschlechtert haben.

Durch eine ordnungsgemäße Formenprüfung können die Produktionskosten gesenkt werden.WAHR

Durch die frühzeitige Erkennung und Behebung von Problemen verhindert die Formenprüfung fehlerhafte Teile und reduziert Abfall.

Um die Vorteile der Werkzeugprüfung für Ihre Branche optimal zu nutzen, ist es entscheidend, die Feinheiten dieser Prüfung und ihrer Anwendungsbereiche zu verstehen. Erfahren Sie mehr darüber, wie sich verschiedene Materialien und Parameter auf die Qualität des Endprodukts und die Produktionseffizienz auswirken.

- 1. Was versteht man unter Formprüfung beim Spritzgießen?

- 2. Was sind typische Anwendungsszenarien für Schimmelpilztests?

- 3. Was sind die Vor- und Nachteile des Spritzgießens im Vergleich zu anderen Technologien?

- 4. Was sind die wichtigsten Schritte im Arbeitsablauf der Formenprüfung?

- 5. Wie wirkt sich die Materialverträglichkeit auf die Formenprüfung aus?

- 6. Welche praktischen Hilfsmittel gibt es für eine effektive Schimmelpilzprüfung?

- 7. Welche verwandten Technologien gibt es bei Schimmelpilztests?

- 8. Abschluss

Was versteht man unter Formprüfung beim Spritzgießen?

Die Werkzeugprüfung beim Spritzgießen umfasst die Bewertung der Werkzeugfunktionalität und der Qualität der hergestellten Teile vor der Serienproduktion. Dazu gehören die Inspektion des Werkzeugs auf Mängel, Probeinjektionen und die Anpassung der Einstellungen, um die Einhaltung der Normen sicherzustellen. Dieses Verfahren hilft, kostspielige Produktionsfehler zu vermeiden.

Spritzgießen ist ein Fertigungsverfahren, bei dem geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum eingespritzt, anschließend abgekühlt und verfestigt wird, um ein Bauteil zu formen. Formtests gewährleisten, dass die Form wie erwartet funktioniert und Bauteile produziert, die den Qualitätsstandards entsprechen.

Definitionen

-

Spritzgießen : Ein Herstellungsverfahren, bei dem geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum eingespritzt, anschließend abgekühlt und verfestigt wird, um ein Bauteil zu formen.

-

Werkzeugprüfung : Die Prüfung der Werkzeugfunktionalität und der Qualität der hergestellten Teile vor der Serienproduktion. Dies umfasst Inspektionen, Probeläufe und Parameteroptimierung.

-

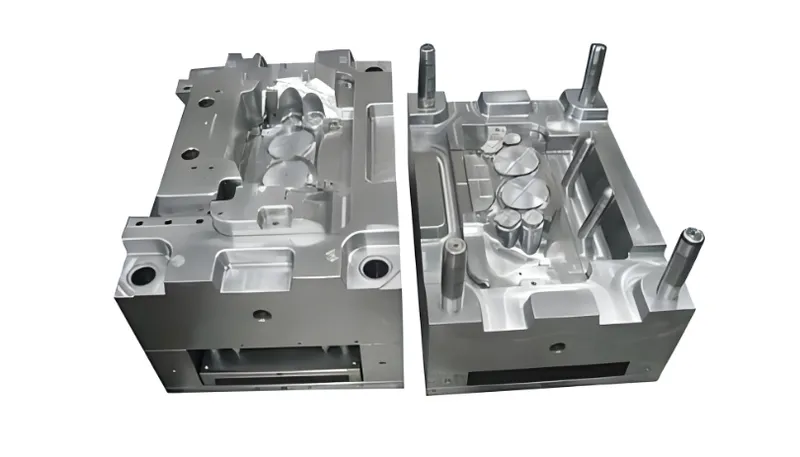

Form : Ein Werkzeug, typischerweise aus Stahl oder Aluminium, das das Kunststoffteil formt. Es besteht aus zwei Hälften: dem Hohlraum (der die Außenseite des Teils bildet) und dem Kern (der das Innere bildet).

- Formgebungsparameter : Variablen wie Einspritzdruck, Schmelztemperatur, Werkzeugtemperatur, Abkühlzeit und Einspritzgeschwindigkeit, die die Qualität des Formteils beeinflussen.

Einstufung

Schimmelpilzprüfungen können aus verschiedenen Perspektiven klassifiziert werden:

-

Durch Prozess:

- Erste Forminspektion : Überprüfung auf physische Mängel, ordnungsgemäße Montage und Sauberkeit.

- Probeläufe : Herstellung einer kleinen Charge von Teilen zur Qualitätsbewertung und Identifizierung von Problemen.

- Parameteroptimierung : Anpassung der Formgebungsparameter zur Erzielung der besten Teilequalität.

-

Nach Materialien:

- Thermoplaste : Am häufigsten verwendet, erfordern jedoch eine präzise Temperatur- und Kühlungskontrolle.

- Duroplaste : Erfordern aufgrund ihres Aushärtungsverhaltens eine andere Verarbeitung.

- Elastomere : Erfordern besondere Berücksichtigung hinsichtlich Flexibilität und Formtrennung.

-

Durch Anwendungen:

- Automobilindustrie : Hohe Präzision und Langlebigkeit erforderlich.

- Medizinisch : Strenge Sauberkeit und Maßgenauigkeit.

- Konsumgüter : Fokus auf Ästhetik und Kosteneffizienz.

Die Prüfverfahren für Schimmelpilze sind in allen Branchen gleich.FALSCH

Verschiedene Branchen haben spezifische Anforderungen, wie beispielsweise Präzision bei medizinischen Geräten oder Langlebigkeit bei Automobilteilen.

Beim Spritzgießen werden ausschließlich Thermoplaste verwendet.FALSCH

Thermoplaste sind zwar weit verbreitet, aber auch Duroplaste und Elastomere werden für spezielle Anwendungen eingesetzt.

Was sind typische Anwendungsszenarien für Schimmelpilztests?

Die Prüfung von Formen ist in Branchen, in denen Präzision, Qualität und Effizienz von höchster Bedeutung sind, unerlässlich. Sie stellt sicher, dass die Formen Teile produzieren, die spezifischen Anforderungen entsprechen, wodurch Ausschuss und Ausfallzeiten reduziert werden.

Die Prüfung von Formen ist in der Automobil-, Medizin- und Konsumgüterindustrie unerlässlich, um sicherzustellen, dass die Teile den Sicherheits-, Präzisions- und ästhetischen Standards entsprechen.

| Industrie | Schwerpunkte der Tests | Notizen |

|---|---|---|

| Automobil | Präzision, Langlebigkeit, Sicherheit | Hohe Ansprüche an Passform und Funktion |

| Medizinisch | Sauberkeit, Maßgenauigkeit | Einhaltung regulatorischer Standards |

| Konsumgüter | Ästhetik, Kosteneffizienz | Fokus auf die Minimierung von Fehlern |

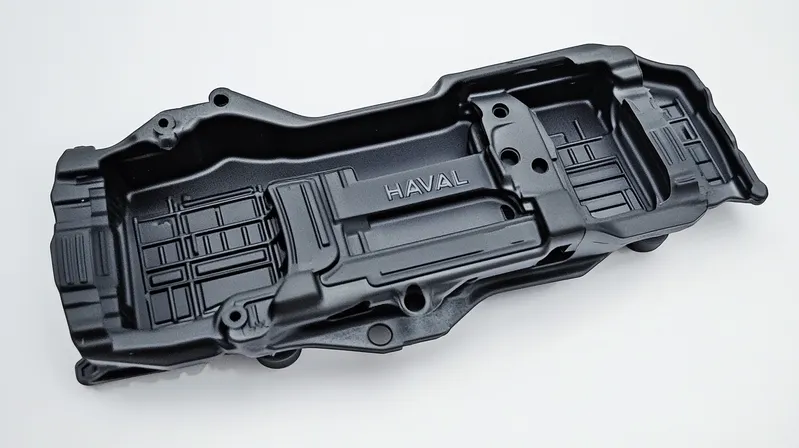

Automobilindustrie

In der Automobilindustrie werden Formen zur Herstellung komplexer Bauteile wie Armaturenbretter, Stoßfänger und Motorkomponenten verwendet. Formtests gewährleisten, dass diese Teile die Sicherheits- und Leistungsstandards erfüllen, beispielsweise hinsichtlich Maßgenauigkeit für eine optimale Passform und Haltbarkeit unter Belastung.

Medizinische Geräte

Bei Medizinprodukten ist die Schimmelprüfung unerlässlich, um sicherzustellen, dass Teile wie Spritzen oder chirurgische Instrumente steril, präzise und fehlerfrei sind. Die Einhaltung der FDA-Vorschriften erfordert häufig strenge Testprotokolle.

Konsumgüter

Bei Konsumgütern wie Plastikspielzeug oder Haushaltsartikeln konzentriert sich die Formenprüfung auf Ästhetik und Effizienz. Die Prüfungen helfen, Fehler wie Grate oder Einfallstellen zu beseitigen und so sicherzustellen, dass die Produkte optisch ansprechend und kostengünstig herzustellen sind.

Formentests sind nur bei komplexen Teilen erforderlich.FALSCH

Selbst einfache Bauteile müssen geprüft werden, um Qualität und Effizienz in der Produktion zu gewährleisten.

Schimmeltests reduzieren Abfall und Produktionsausfallzeiten.WAHR

Durch frühzeitiges Erkennen von Problemen verhindert das Testen fehlerhafte Teile und optimiert den Formgebungsprozess.

Was sind die Vor- und Nachteile des Spritzgießens im Vergleich zu anderen Technologien?

Spritzgießen ist ein weit verbreitetes Fertigungsverfahren, hat aber im Vergleich zu anderen Technologien wie 3D-Druck oder CNC-Bearbeitung seine Vor- und Nachteile.

Das Spritzgießen eignet sich ideal für die Massenproduktion komplexer Teile 3 mit hoher Präzision, erfordert jedoch hohe anfängliche Werkzeugkosten 4 und eine präzise Prozesssteuerung.

Vorteile des Spritzgießens

-

Hohe Produktionsraten ermöglichen die Massenproduktion.

-

Präzision für komplexe Geometrien mit Toleranzen bis zu ±0,01 mm.

-

Automatisierung senkt die Arbeitskosten.

-

Breites Materialspektrum, geeignet für Thermoplaste, Duroplaste und Elastomere.

Nachteile des Spritzgießens

- Hohe anfängliche Werkzeugkosten, oft Zehntausende von Dollar für komplexe Formen.

-

Erfordert eine präzise Prozesssteuerung, um Fehler wie Verzug oder unvollständige Schüsse zu vermeiden.

-

Materialverluste durch die Kanäle in Kaltkanalsystemen werden zwar durch Heißkanalsysteme verringert.

Vergleich mit anderen Technologien

-

Spritzgießen vs. 3D-Druck:

- Spritzgießen: Besser für die Massenproduktion, höhere Anfangskosten, aber niedrigere Kosten pro Teil.

- 3D-Druck: Ideal für Prototypen oder Kleinserienfertigung, flexibler, aber langsamer.

-

Spritzgießen vs. CNC-Bearbeitung:

- Spritzgießen: Schneller bei großen Stückzahlen, beschränkt auf formbare Formen.

- CNC-Bearbeitung: Kann komplexe Formen herstellen, ist aber für die Massenproduktion langsamer und teurer.

| Technologie | Am besten für | Präzision | Geschwindigkeit | Kosten |

|---|---|---|---|---|

| Spritzguss | Komplexe, präzise Teile | Hoch | Schnell | Hoher Anfangspreis, niedriger Preis pro Teil |

| 3D-Druck | Prototypen, Kleinserie | Mäßig | Langsam | Hoher Preis pro Teil |

| CNC-Bearbeitung | Komplexe Formen, kleine Chargen | Hoch | Mäßig | Hoch |

Spritzgießen ist stets die kostengünstigste Option.FALSCH

Bei der Fertigung kleiner Stückzahlen können 3D-Druck oder CNC-Bearbeitung wirtschaftlicher sein.

Spritzgießen bietet die höchste Präzision unter den Fertigungstechnologien.WAHR

Es ermöglicht die Einhaltung enger Toleranzen, insbesondere bei komplexen Geometrien.

Was sind die wichtigsten Schritte im Arbeitsablauf der Formenprüfung?

Die Formenprüfung folgt einem strukturierten Prozess, um Effizienz und Qualität zu gewährleisten. Jeder Schritt ist entscheidend, um potenzielle Probleme vor der Serienproduktion zu erkennen und zu beheben.

Der Werkzeugtestablauf 5 umfasst Inspektion, Maschineneinrichtung, Probeläufe, Parameteroptimierung und Qualitätskontrolle 6 , um sicherzustellen, dass die Werkzeuge fehlerfreie Teile produzieren.

1. Schimmelinspektion

-

Auf Beschädigungen, Abnutzung oder Korrosion prüfen.

-

Maße und Toleranzen prüfen.

-

Stellen Sie sicher, dass bewegliche Teile (z. B. Schieber, Auswerferstifte) reibungslos funktionieren.

2. Maschineneinrichtung

-

Montieren Sie die Form an der Spritzgießmaschine.

-

Legen Sie die Anfangsparameter basierend auf den Material- und Bauteilanforderungen fest.

3. Testläufe

-

Fertigen Sie eine kleine Charge von Teilen an.

-

Prüfen Sie die Teile auf Mängel wie Fehlstellen, Grat, Verformungen oder Einfallstellen.

4. Parameteroptimierung

-

Passen Sie Einspritzgeschwindigkeit, Druck, Temperatur usw. auf Grundlage der Versuchsergebnisse an.

-

Nutzen Sie Techniken wie die Versuchsplanung (Design of Experiments, DOE) 7, um optimale Einstellungen zu finden.

5. Qualitätskontrolle

-

Messen Sie kritische Abmessungen mit Werkzeugen wie Messschiebern oder Koordinatenmessgeräten.

-

Führen Sie gegebenenfalls Funktionstests durch.

-

Die Ergebnisse zur späteren Verwendung dokumentieren.

Die Formprüfung führt immer schon beim ersten Versuch zu perfekten Teilen.FALSCH

Um den Prozess zu optimieren, sind oft mehrere Versuche und Anpassungen erforderlich.

Die Optimierung der Parameter ist entscheidend für die Erzielung einer gleichbleibenden Teilequalität.WAHR

Durch die Feinabstimmung der Parameter wird sichergestellt, dass der Prozess stabil und wiederholbar ist.

Wie wirkt sich die Materialverträglichkeit auf die Formenprüfung aus?

Die Materialverträglichkeit ist bei Werkzeugformtests von entscheidender Bedeutung, insbesondere bei der Verarbeitung unterschiedlicher Kunststoffe oder beim Mehrkomponenten-Spritzgießen. Jedes Material besitzt einzigartige Eigenschaften, die die Testverfahren beeinflussen.

Die Materialverträglichkeit beeinflusst die Werkzeugkonstruktion, die Verarbeitungsbedingungen und die Teilequalität und erfordert daher spezifische Testverfahren für verschiedene Kunststoffe.

Thermoplaste

-

Gängige Werkstoffe wie ABS, Polypropylen und Polycarbonat weisen unterschiedliche Schrumpfungsraten (0,5-2 %) und Schmelztemperaturen auf (z. B. ABS: 230-260 °C; PP: 200-240 °C).

-

Bei der Prüfung müssen diese Eigenschaften berücksichtigt werden, um Mängel wie Verformungen oder unvollständige Füllung zu vermeiden.

Duroplaste

-

Materialien wie Epoxid- oder Phenolharze erfordern aufgrund ihres irreversiblen Aushärtungsprozesses eine präzise Temperaturkontrolle.

-

Überhitzung kann die Form oder das Bauteil beschädigen, daher sind Tests unerlässlich.

Elastomere

-

Bei flexiblen Materialien wie Gummi ist besondere Sorgfalt hinsichtlich der Formtrennung und Dimensionsstabilität geboten.

-

Durch Tests wird sichergestellt, dass das Bauteil seine Form und Flexibilität behält.

Mehrkomponenten-Formgebung

- Bei Verfahren wie dem Umspritzen ist es von entscheidender Bedeutung, sicherzustellen, dass sich unterschiedliche Materialien ordnungsgemäß verbinden, ohne dass es zu Delaminationen kommt.

- Die Prüfung dient der Überprüfung der Materialhaftung und -verträglichkeit.

| Materialtyp | Beispiele | Schmelztemperatur (°C) | Schrumpfung (%) | Wichtige Testüberlegungen |

|---|---|---|---|---|

| Thermoplaste9 | ABS, Polypropylen | 200-260 | 0.5-2.0 | Auf Verformung prüfen, für ausreichende Kühlung sorgen |

| Duroplaste | Epoxidharz, Phenolharz | 150-200 | 0.1-0.5 | Kontrollieren Sie den Aushärtungsprozess, um Schimmelbildung zu vermeiden |

| Elastomere | Gummi, TPE | Variiert | Variiert | Formtrennung und Flexibilität prüfen |

Alle Kunststoffe können mit den gleichen Formprüfparametern getestet werden.FALSCH

Unterschiedliche Materialien erfordern spezifische Temperatur-, Druck- und Kühlungseinstellungen.

Die Materialverträglichkeit ist bei der Mehrkomponenten-Formgebung von entscheidender Bedeutung.WAHR

Unverträgliche Materialien können zu mangelhafter Haftung oder Bauteilversagen führen.

Welche praktischen Hilfsmittel gibt es für eine effektive Schimmelpilzprüfung?

Praktische Hilfsmittel wie Checklisten und Entscheidungshilfen verbessern die Durchführbarkeit von Schimmelpilztests und stellen sicher, dass kein kritischer Aspekt übersehen wird.

Eine Checkliste für die Konstruktion und ein Entscheidungsbaum zur Prozessauswahl helfen dabei, die Formenprüfung zu optimieren und eine gleichbleibende Qualität sicherzustellen.

Design -Checkliste

Eine umfassende Checkliste gewährleistet eine gründliche Bewertung:

-

Der Schimmel ist sauber und frei von Verunreinigungen.

-

Alle beweglichen Teile funktionieren reibungslos.

-

Die Kühlkanäle sind frei und funktionsfähig.

-

Das Auswurfsystem funktioniert einwandfrei.

-

Die anfänglichen Formgebungsparameter werden gemäß den Materialrichtlinien festgelegt.

-

Die Prüfteile erfüllen die Maßtoleranzen.

-

An den Testteilen sind keine sichtbaren Mängel festzustellen.

-

Der Prozess ist stabil und wiederholbar.

Entscheidungsbaum zur Prozessauswahl

Die Wahl des Spritzgussverfahrens und seiner Testmethoden hängt von mehreren Faktoren ab:

-

Bauteilkomplexität : Handelt es sich um ein komplexes Bauteil mit engen Toleranzen? (Ja → Spritzguss)

-

Produktionsvolumen : Ist eine Produktion in großen Mengen erforderlich? (Ja → Spritzguss)

-

Materialanforderungen : Benötigt das Bauteil spezielle Kunststoffe oder die Möglichkeit der Verarbeitung mehrerer Materialien? (Ja → Spritzguss)

-

Kostenbeschränkungen : Können Sie sich hohe anfängliche Werkzeugkosten leisten? (Ja → Spritzguss)

Für erfahrene Schimmelpilztester ist eine Checkliste nicht notwendig.FALSCH

Auch erfahrene Profis profitieren von einer Checkliste, um die Konsistenz zu gewährleisten.

Injektionsformteile sind immer die beste Wahl für Kunststoffteile.FALSCH

Für Kleinserien oder stark individualisierte Teile sind andere Verfahren wie der 3D-Druck möglicherweise besser geeignet.

Die Prüfung von Formen ist Teil eines umfassenderen Ökosystems von Technologien, die ein effizientes Spritzgießen unterstützen – von der Konstruktion bis zur Qualitätskontrolle.

Zu den verwandten Technologien gehören CAD-Software für die Werkzeugkonstruktion, Simulationswerkzeuge zur Vorhersage des Werkzeugverhaltens und automatisierte Inspektionssysteme zur Qualitätskontrolle.

Upstream -Technologien

-

CAD-Software : Werkzeuge wie SolidWorks oder AutoCAD zur Konstruktion von Formen. Erfahren Sie mehr über CAD-Werkzeuge .

-

Mold Flow Analysis Software : Simuliert Materialfluss, Kühlung und Schwindung zur Optimierung der Werkzeugkonstruktion. Werkzeugsimulation entdecken .

Nachgelagerte Technologien

-

Qualitätskontrollsysteme : Koordinatenmessmaschinen (KMM) oder Bildverarbeitungssysteme zur Teileprüfung. Entdecken Sie QC-Werkzeuge .

-

Nachbearbeitung : Trimmen, Entgraten oder Oberflächenveredeln zur Fertigstellung der Teile. Erfahren Sie mehr über die Nachbearbeitung .

Die Formfüllanalyse kann die Notwendigkeit physischer Formtests überflüssig machen.FALSCH

Simulationen sind zwar hilfreich, können aber aufgrund realer Variablen physische Tests nicht vollständig ersetzen.

Automatisierte Inspektionssysteme verbessern die Konsistenz der Qualitätskontrolle.WAHR

Die Automatisierung reduziert menschliche Fehler und gewährleistet eine konsistente Messung der Bauteilabmessungen.

Abschluss

Die Werkzeugprüfung ist ein unverzichtbarer Bestandteil des Spritzgießprozesses und gewährleistet die effiziente Produktion hochwertiger Teile. Durch die Anwendung der in diesem Leitfaden beschriebenen Best Practices – von gründlichen Inspektionen und Probeläufen bis hin zur Parameteroptimierung und Qualitätskontrolle – können Hersteller Fehler minimieren, Kosten senken und eine gleichbleibende Produktionsqualität sicherstellen. Ob einfache Konsumgüter oder komplexe Automobilkomponenten: Die Investition in eine sorgfältige Werkzeugprüfung zahlt sich langfristig aus.

-

Das Verständnis von Prüfverfahren für Formen ist entscheidend für die Sicherstellung einer qualitativ hochwertigen Produktion und die Minimierung von Fehlern in den Fertigungsprozessen. ↩

-

Die Erforschung des Spritzgussverfahrens wird Einblicke in dessen Effizienz und Präzision bei der Herstellung von Kunststoffteilen geben, die für die moderne Fertigung unerlässlich sind. ↩

-

Lernen Sie die Techniken und Technologien kennen, die eine effiziente Massenproduktion komplexer Bauteile ermöglichen, und erweitern Sie so Ihr Wissen. ↩

-

Dieser Link bietet Einblicke in die finanziellen Auswirkungen der Werkzeugkosten in der Fertigung, die für die Entscheidungsfindung von entscheidender Bedeutung sind. ↩

-

Das Verständnis des Prüfprozesses von Werkzeugformen ist entscheidend für die Sicherstellung von Qualität und Effizienz in der Produktion. Folgen Sie diesem Link, um mehr zu erfahren. ↩

-

Die Qualitätskontrolle ist unerlässlich für die Einhaltung der Produktstandards. Erfahren Sie mehr über bewährte Verfahren zur Sicherstellung einer fehlerfreien Produktion, indem Sie diesem Link folgen. ↩

-

Die Versuchsplanung (Design of Experiments, DOE) ist ein leistungsstarkes Werkzeug zur Prozessoptimierung. Entdecken Sie, wie Sie Ihre Produktionseffizienz steigern können, indem Sie diese Ressource nutzen. ↩

-

Das Verständnis der Materialverträglichkeit ist entscheidend für effektive Werkzeugtests und die Sicherstellung hochwertiger Bauteile. Unter diesem Link finden Sie detailliertere Informationen. ↩

-

Erfahren Sie mehr über die besonderen Eigenschaften von Thermoplasten und deren Auswirkungen auf die Werkzeugkonstruktion und Prüfverfahren. Diese Ressource wird Ihr Wissen erweitern. ↩