Hochtemperatur-Injektionsformteile sind ein spezialisiertes Herstellungsprozess, mit dem Teile erzeugt werden, die extremer Wärme standhalten können, häufig über 149 ° C. Dieser Prozess ist für Branchen wie Automobil-, Luft- und Raumfahrt- und Medizinprodukte von entscheidender Bedeutung, in denen Komponenten unter intensiven Bedingungen zuverlässig abschneiden müssen. Durch die Nutzung fortschrittlicher Thermoplastik produzieren die Hersteller leichte, langlebige Teile, die Wärme, Chemikalien und mechanischer Spannung widerstehen.

Hochtemperaturen-Injektionsformen verwendet Thermoplastik wie Peek, PEI, PPS und PPSU, um hitzebeständige Teile für anspruchsvolle Anwendungen in Automobil-, Luft- und Raumfahrt- und Medizinindustrien zu erstellen.

Das Verständnis der besten Materialien für diesen Prozess ist für Ingenieure, Designer und Hersteller von wesentlicher Bedeutung, die die Leistung und Haltbarkeit optimieren möchten. Entdecken Sie die Eigenschaften, Anwendungen und Überlegungen für jedes Material, um fundierte Entscheidungen für Ihre Projekte zu treffen.

Hochtemperatur-Injektionsformteile sind nur für Luft- und Raumfahrtanwendungen erforderlich.FALSCH

Während die Luft- und Raumfahrt eine Schlüsselindustrie ist, ist auch Hochtemperatur-Injektionsformteile für die Automobil-, medizinischen und industriellen Sektoren für Teile, die extremer Wärme ausgesetzt sind, von entscheidender Bedeutung.

Materialien wie Peek und PEI sind für alle Injektionsformprojekte kostengünstig.FALSCH

Diese Materialien sind teurer als Standardkunststoffe und sind in der Regel für Anwendungen reserviert, bei denen ihre einzigartigen Eigenschaften unerlässlich sind.

- 1. Was sind die üblichen Materialien, die für Hochtemperatur-Injektionsformungen verwendet werden?

- 2. Was sind die Schritte im Hochtemperatur-Injektionsformprozess?

- 3. Was sind die Schlüsselfaktoren bei der Auswahl von Hochtemperatur-Injektionsformmaterialien?

- 4. Was sind die Anwendungen von Hochtemperatur-Injektionsformeln?

- 5. Was sind die Unterschiede zwischen Hochtemperatur und Standard-Injektionsform?

- 6. Abschluss

Was sind die üblichen Materialien, die für Hochtemperatur-Injektionsformungen verwendet werden?

Hochtemperatur-Injektionsformmaterialien sind in Branchen entscheidend, die Teile erfordern, die extreme Wärme ohne beeinträchtige Festigkeit oder Funktionalität ertragen können. Diese Materialien bieten ein Gleichgewicht zwischen thermischer Stabilität, mechanischer Leistung und chemischer Resistenz.

Die häufigsten Materialien für Hochtemperaturen-Injektionsformungen 1 sind PEEK, PEI (ULTEM), PPS und PPSU, die jeweils für ihre Fähigkeit ausgewählt wurden, die Integrität bei Temperaturen über 150 ° C aufrechtzuerhalten.

| Material | Schmelzpunkt (°C) | Kontinuierliche Servicetemperatur (° C) | Schlüsseleigenschaften | Anwendungen |

|---|---|---|---|---|

| SPÄHEN2 | 343 | 260 | Hohe Festigkeit, niedriger Rauch, Flammhemmung | Luft- und Raumfahrtlager, Pumpen |

| Pei (ultem)3 | 218 | 170 | Duktile, chemischresistente | Medizinische Werkzeuge, Automobil -Drosselklappenkörper |

| PPS | Nicht angegeben | 220 | UV/chemische Resistenz | Elektrische Isolierung, Dichtungen |

| PPSU | Nicht angegeben | 210 | Hartes, sterilisationsbeständiges | Medizinische Tabletts, Flugzeugkomponenten |

Polyetheretherketon (PEEK)

Peek ist ein Hochleistungs-thermoplastischer 4- , der für seinen außergewöhnlichen Wärmewiderstand mit einer kontinuierlichen Servicetemperatur von bis zu 260 ° C bekannt ist. Es wird häufig in der Luft- und Raumfahrt für Komponenten wie Lager und Pumpen aufgrund seiner Festigkeit, geringer Rauchemission und Flammentesträte verwendet. Peek wird auch in medizinischen Anwendungen für seine Biokompatibilität 5 und Resistenz gegen Sterilisationsprozesse bevorzugt.

Polyetherimid (PEI)

PEI, oft als Ultem bezeichnet, bietet ein Gleichgewicht zwischen Wärmewiderstand und Duktilität mit einer kontinuierlichen Servicetemperatur von 170 ° C. Es ist ideal für medizinische Werkzeuge und Automobilteile wie Drosselklappenkörper dank seines chemischen Widerstandes 6 und der einfachen Verarbeitung, was es zu einer vielseitigen Wahl für anspruchsvolle Umgebungen macht.

Polyphenylensulfid (PPS)

PPS hält die Temperaturen bis zu 220 ° C im Widerspruch, während sie einen hervorragenden UV- und chemischen Widerstand bieten. Es wird häufig bei elektrischen Isolierungen und Außendichtungen verwendet, bei denen die Exposition gegenüber harten Bedingungen üblich ist. PPS bietet auch eine dimensionale Stabilität, wodurch es für Präzisionsteile geeignet ist.

Polyphenylsulfon (PPSU)

PPSU ist ein hartes, hitzebeständiges Material mit einer kontinuierlichen Servicetemperatur von 210 ° C. Es zeichnet sich in medizinischen Anwendungen wie Sterilisationsschalen aus, da sie wiederholtes Autoklaven ertragen können. In der Luft- und Raumfahrt wird PPSU für Komponenten verwendet, die sowohl Haltbarkeit als auch Wärmebeständigkeit erfordern.

Peek ist das einzige Material, das für Hochtemperaturen-Injektionsleisten geeignet ist.FALSCH

Während Peek sehr effektiv ist, bieten Materialien wie PEI, PPS und PPSU auch einen hervorragenden Wärmewiderstand und werden basierend auf spezifischen Anwendungsanforderungen ausgewählt.

Hochtemperaturmaterialien sind aufgrund ihrer Starrheit für medizinische Anwendungen ungeeignet.FALSCH

Materialien wie PEI und PPSU sind speziell für den medizinischen Gebrauch ausgelegt und bieten sowohl Wärmefestigkeit als auch Biokompatibilität.

Was sind die Schritte im Hochtemperatur-Injektionsformprozess?

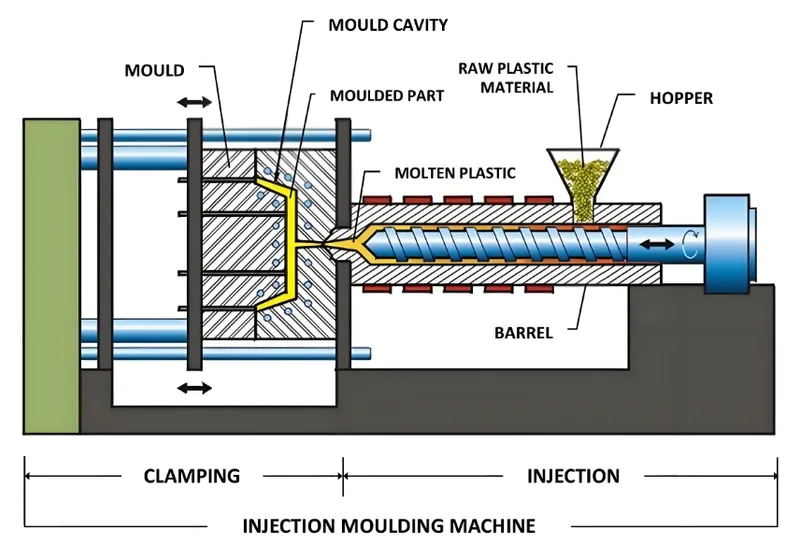

Der Hochtemperatur-Injektionsformprozess ist entscheidend für die Herstellung von Teilen, die extreme Wärme ertragen und gleichzeitig die strukturelle Integrität aufrechterhalten. Es beinhaltet eine präzise Kontrolle von Temperatur, Druck und Kühlung, um strenge Leistungsstandards zu erfüllen.

Das Hochtemperatur-Injektionsformprozess umfasst Materialvorbereitung, Maschinenaufbau, Injektion, Kühlung und Auswurf, wobei die Temperatur und den Druck für optimale Ergebnisse sorgfältig beachtet werden.

Materialvorbereitung

Der Vorgang beginnt mit dem Trocknen des Harzes, um Feuchtigkeit zu entfernen, was zu Oberflächendefekten führen oder das Teil schwächen kann. Zum Beispiel erfordert Peek 2-4 Stunden bei 140-150 ° C, um die Qualität zu gewährleisten.

Maschinenaufbau

Spezialisierte Maschinen mit Hochtemperaturfässern und Heizungsbändern sind unerlässlich. Materialien wie die Peek -Fassemperaturen über 400 ° C, die robuste Geräte erfordern, um eine konsistente Wärme aufrechtzuerhalten.

Injektion

Molkene Kunststoff wird unter hohem Druck in die Form injiziert. Die Injektionsgeschwindigkeit und der Druck müssen kalibriert werden, um die Form vollständig zu füllen, ohne Defekte wie Hohlräume oder Spülenspuren zu verursachen.

Kühlung

Der Teil kühlt in der Form ab, wobei effizientes Abkühlen das Verziehen oder Schrumpfungen verhindert. Formen verfügen häufig über fortschrittliche Kühlkanäle, um diesen Schritt angesichts der hohen Temperaturen zu optimieren.

Auswurf

Nach dem Abkühlen wird der Teil ausgeworfen. Es wird darauf geachtet, Schäden zu vermeiden, da einige Hochtemperaturmaterialien bei heißem.

Hochtemperatur-Injektionsleisten erfordert immer die gleichen Verarbeitungsbedingungen für alle Materialien.FALSCH

Jedes Material hat einzigartige Verarbeitungsanforderungen, einschließlich spezifischer Temperaturen, Drücke und Kühlraten.

Die ordnungsgemäße Materialvorbereitung ist für fehlerfreie Teile von wesentlicher Bedeutung.WAHR

Das Trocknen des Harzes verhindert feuchtigkeitsbedingte Defekte, um sicherzustellen, dass der letzte Teil den Qualitätsstandards entspricht.

Was sind die Schlüsselfaktoren bei der Auswahl von Hochtemperatur-Injektionsformmaterialien?

Durch die Auswahl des richtigen Materials für Hochtemperaturen-Injektionsformteile wird sichergestellt, dass der letzte Teil Leistung, Kosten und Herstellungsbedürfnisse entspricht. Mehrere Faktoren beeinflussen diese Entscheidung.

Die Schlüsselfaktoren bei der Auswahl von Hochtemperatur-Injektionsformmaterialien sind die thermische Stabilität 7 , die mechanische Stärke 8 , die Kosten und die Kompatibilität mit Verarbeitungsgeräten.

Thermische Stabilität

Das Material muss die Integrität bei der Betriebstemperatur der Anwendung aufrechterhalten. Peek zum Beispiel hält die kontinuierliche Exposition gegenüber 260 ° C und macht es ideal für Umgebungen mit hoher Hitze.

Mechanische Festigkeit

Über den Wärmewiderstand hinaus muss das Material ausreichend Festigkeit, Steifheit und Aufprallwiderstand bieten. PPS bietet eine hervorragende Starrheit, während PEI Duktilität bietet.

Kostenüberlegungen

Hochtemperaturmaterialien sind teurer als Standardkunststoffe. Das Ausgleich der Leistung mit Budgetbeschränkungen ist insbesondere für die groß angelegte Produktion von entscheidender Bedeutung.

Verarbeitbarkeit

Das Material muss dem Injektionsformprozess unter Berücksichtigung des Schmelzflusses, der Schrumpfung und der Kühlraten passen. Peek benötigt beispielsweise spezielle Geräte und eine präzise Kontrolle.

Chemikalien- und Umweltbeständigkeit

Abhängig von der Anwendung kann der Widerstand gegen Chemikalien, UV oder Feuchtigkeit erforderlich sein. PPS zeichnet sich in chemisch harten Umgebungen aus.

Die thermische Stabilität ist der einzige Faktor bei der Auswahl eines Materials.FALSCH

Entscheidende, mechanische Stärke, Kosten und Verarbeitbarkeit spielen zwar auch eine erhebliche Rolle.

Hochtemperaturmaterialien sind immer teurer als Standardkunststoffe.WAHR

Diese Materialien entwickelten für extreme Bedingungen in der Regel mehr als nur Warenkunststoffe.

Was sind die Anwendungen von Hochtemperatur-Injektionsformeln?

Hochtemperaturen-Injektionsformteile erzeugen Teile für extreme Wärmeumgebungen in mehreren Branchen mit jeweils einzigartigen Anforderungen.

Hochtemperatur-Injektionsformteile werden in Automobil-, Luft- und Raumfahrt-, medizinischen und industriellen Anwendungen für Teile wie Motorkomponenten, Lager und Sterilisationsschalen verwendet.

Automobilindustrie

In der Automobilherstellung bilden High-Temperatur-Kunststoffe Unterhutkomponenten wie Luftansaugkrümmer und Drosselklappenkörper, wodurch die Motorwärme widerstand und gleichzeitig die Stabilität aufrechterhalten wird.

Luft- und Raumfahrtindustrie

Aerospace verwendet leichte, hitzebeständige Materialien für Lager, Ventile und Pumpen. Peek und PPSU reduzieren das Gewicht und stand auf hohen Temperaturen.

Medizinische Geräte

Medizinische Werkzeuge und Sterilisationsschalen erfordern Materialien, die wiederholtes Autoklaven ertragen. PEI und PPSU werden für Wärmefestigkeit und Biokompatibilität bevorzugt.

Industrieausrüstung

Pumpen, Dichtungen und Isolatoren in heißen oder chemisch aggressiven Umgebungen verwenden Hochtemperaturplastik. PPS wird wegen seiner Haltbarkeit und seinem Widerstand ausgewählt.

Hochtemperatur-Injektionsleisten wird hauptsächlich in der Automobilindustrie verwendet.FALSCH

Während Automobile erheblich ist, beruhen auch Luft- und Raumfahrt-, medizinische und industrielle Anwendungen auf diesen Prozess.

Materialien wie Peek und PEI sind für medizinische Anwendungen aufgrund ihrer Wärmefestigkeit von wesentlicher Bedeutung.WAHR

Diese Materialien halten der Sterilisation wider und machen sie ideal für medizinische Geräte.

Was sind die Unterschiede zwischen Hochtemperatur und Standard-Injektionsform?

Das Verständnis der Unterscheidungen zwischen diesen Prozessen hilft bei der Auswahl des richtigen Ansatzes für Ihr Projekt.

Hochtemperaturinjektionsform verwendet spezielle Materialien und Geräte für extreme Wärmeteile, während Standard-Injektionsformanwendungen mit niedrigeren Temperaturanwendungen mit Rohstoffkünstlern setzt.

Materialauswahl

Hochtemperaturform verwendet Thermoplastik wie Peek und PEI 9 mit Schmelzpunkten über 300 ° C. Standardform verwendet Abs, Polypropylen oder Nylon, die bei niedrigeren Temperaturen schmelzen.

Anforderungen an die Ausrüstung

Hochtemperaturform erfordert Maschinen mit verbessertem Erwärmen von mehr als 400 ° C und hitzebeständigen Formen wie H13-Stahl 10 . Standardform verwendet weniger spezialisierte Geräte.

Verarbeitungsbedingungen

Hochtemperaturform erfordert strengere Kontrolle über Temperatur, Druck und Kühlung. Standardformung arbeitet unter weniger extremen Bedingungen.

Anwendungen

High-Temperature-Formteile zielen Wärme-exponierte Teile wie Motorkomponenten, während das Standardform die Konsumgüter und die Verpackung abdeckt.

Standard-Injektionsleisten können für Hochtemperaturanwendungen mit den richtigen Materialien verwendet werden.FALSCH

Standardausrüstung ist nicht für die extremen Temperaturen von Hochtemperaturmaterialien ausgelegt.

Hochtemperatur-Injektionsformteile erfordert eine genauere Prozessregelung als Standardform.WAHR

Extreme Bedingungen erfordern ein sorgfältiges Management für Teilqualität.

Abschluss

Hochtemperaturen-Injektionsformteile sind für die Erzeugung von hitzebeständigen Teilen in anspruchsvollen Umgebungen von entscheidender Bedeutung. Materialien wie Peek, PEI, PPS und PPSU bieten außergewöhnliche thermische Stabilität und Stärke, obwohl sie spezielle Geräte und sorgfältige Berücksichtigung von Kosten und Design benötigen. Für tiefere Erkenntnisse wenden Sie sich an Materiallieferanten oder Injektionsform -Experten, die auf Ihr Projekt zugeschnitten sind.

-

Entdecken Sie die Feinheiten von Hochtemperatur-Injektionsformungen und ihre entscheidende Rolle in verschiedenen Branchen. ↩

-

Erfahren Sie mehr über die außergewöhnlichen Eigenschaften von Peek und warum es eine Top -Wahl für Luft- und Raumfahrt- und medizinische Anwendungen ist. ↩

-

Untersuchen Sie die Vorteile von PEI (ULTEM) und deren Vielseitigkeit in anspruchsvollen Umgebungen wie Medical und Automotive. ↩

-

Entdecken Sie die Vorteile von Hochleistungs-Thermoplastik in verschiedenen Branchen und verbessern Sie Ihr Verständnis ihrer Anwendungen. ↩

-

Erfahren Sie mehr über die Bedeutung der Biokompatibilität in medizinischen Anwendungen und gewährleisten die Sicherheit und Wirksamkeit bei Gesundheitsprodukten. ↩

-

Erforschen Sie das Konzept des chemischen Widerstands und seine entscheidende Rolle bei der Auswahl von Materialien für anspruchsvolle Umgebungen. ↩

-

Erfahren Sie mehr über die Bedeutung der thermischen Stabilität in Materialien wie Peek für hochhitzige Anwendungen. ↩

-

Ermitteln Sie, wie die mechanische Stärke die Leistung und Haltbarkeit von Materialien beeinflusst, die bei Hochtemperatur-Injektionsformungen verwendet werden. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften und Anwendungen von Thermoplastik wie Peek und PEI, die für Hochleistungs-Teile wesentlich sind. ↩

-

Ermitteln Sie die Vorteile der Verwendung von hitzebeständigen Formen wie H13-Stahl in Injektionsformprozessen für Haltbarkeit und Effizienz. ↩