Lassen Sie sich von mir in die komplexe Welt des Spritzgießens entführen, in der jedes Detail zählt.

Das Design der Wasserwege ist bei Spritzgussformen von entscheidender Bedeutung, da es eine effektive Kühlung gewährleistet, die sich direkt auf die Maßhaltigkeit, die mechanischen Eigenschaften und die Oberflächenqualität der Formteile auswirkt. Durch die richtige Konstruktion werden Zykluszeiten verkürzt, die Produktionseffizienz erhöht und Produktionsprozesse stabilisiert.

Aber jenseits der Oberfläche gibt es noch viel mehr zu entdecken. Begleiten Sie mich, wenn wir tiefer in die Frage eintauchen, wie die Gestaltung von Wasserstraßen auf komplexe Weise in die Struktur von Produktqualität und Fertigungseffizienz eingebunden ist.

Der Durchmesser des Wasserkanals beeinflusst die Kühleffizienz der Form.WAHR

Optimale Durchmesser sorgen für eine ausgewogene Kühlung und bewahren die Formintegrität.

- 1. Wie wirkt sich der Durchmesser des Wasserkanals auf die Kühleffizienz aus?

- 2. Welche Rolle spielt die Anordnung der Wasserkanäle für die Leistung von Schimmelpilzen?

- 3. Wie beeinflusst die Kühlung die Produktqualität beim Spritzgießen?

- 4. Können optimierte Wasserstraßen die Produktionseffizienz verbessern?

- 5. Abschluss

Wie wirkt sich der Durchmesser des Wasserkanals auf die Kühleffizienz aus?

Der Durchmesser des Wasserkanals ist entscheidend für die Kühleffizienz von Spritzgussformen und beeinflusst sowohl die Produktqualität als auch die Fertigungsgeschwindigkeit.

Der Durchmesser der Wasserkanäle in Spritzgussformen ist entscheidend für die Kühleffizienz. Kleinere Durchmesser können den Wasserfluss einschränken und zu einer schlechten Kühlung führen, während zu große Durchmesser die Festigkeit der Form beeinträchtigen könnten. Optimale Durchmesser, typischerweise zwischen Ø6 und Ø12 mm, sorgen für eine ausgewogene Kühlung und bewahren die Formintegrität.

Die Rolle des Wasserkanaldurchmessers bei der Kühlung

Im Spritzgussbereich hat der Durchmesser der Wasserkanäle einen wesentlichen Einfluss auf die Kühlleistung. Die Kühleffizienz beeinflusst nicht nur die Maßhaltigkeit und die mechanischen Eigenschaften des Endprodukts, sondern bestimmt auch die Gesamtzykluszeit des Formprozesses.

Optimale Durchmesserauswahl

Die Wahl des Wasserkanaldurchmessers liegt typischerweise zwischen Ø6 mm und Ø12 mm, je nach Größe und Komplexität der Form. Für kleinere Bauteile oder Formen mit weniger anspruchsvollem Kühlbedarf reicht oft ein Durchmesser von Ø6 – Ø8mm aus. Umgekehrt könnten größere Teile oder solche, die eine schnelle Wärmeableitung erfordern, von Durchmessern näher an Ø10 – Ø12 mm profitieren. Diese Auswahl sorgt für eine ausreichende Durchflussmenge und verhindert eine Überhitzung oder ungleichmäßige Abkühlung, die zu Defekten wie Verzug oder inneren Spannungen führen kann.

Tabelle 1: Empfohlene Wasserkanaldurchmesser

| Formgröße | Empfohlener Durchmesser |

|---|---|

| Kleine Einspritzteile | Ø6 – Ø8mm |

| Große Einspritzteile | Ø10 – Ø12mm |

Ausgleich von Durchflussrate und struktureller Integrität

Ein größerer Durchmesser kann zwar die Durchflussrate erhöhen und die Kühleffizienz verbessern, bringt jedoch auch Herausforderungen mit sich. Ein zu großer Kanal kann die strukturelle Integrität der Form schwächen oder den Herstellungsprozess erschweren. Andererseits könnten kleinere Durchmesser den Wasserfluss einschränken, was zu unzureichender Kühlung und längeren Zykluszeiten führen würde. Daher ist es entscheidend, ein Gleichgewicht zwischen diesen Faktoren zu finden, um sowohl die Leistung als auch die Haltbarkeit von Spritzgussformen zu optimieren.

Praktische Implikationen

Stellen Sie sich ein komplexes Automobilteil 1 , das eine gleichmäßige Kühlung über verschiedene geometrische Profile hinweg erfordert. Hier könnte eine strategische Kombination verschiedener Kanaldurchmesser eingesetzt werden, um eine gleichmäßige Temperaturverteilung ohne Beeinträchtigung der Formfestigkeit sicherzustellen.

Interaktion mit anderen Designelementen

Der Durchmesser des Wasserkanals ist eng mit anderen Designfaktoren verknüpft, beispielsweise dem Abstand von der Hohlraumoberfläche 2 und der Kanalanordnung. Idealerweise sollte der Abstand das 1,5- bis 2-fache des Kanaldurchmessers betragen, um die Kühlwirkung zu maximieren, ohne dass das Risiko von Schimmelschäden oder einer ineffizienten Wärmeübertragung besteht.

Durch die sorgfältige Auswahl des Durchmessers und die Berücksichtigung seiner Wechselwirkung mit anderen Designparametern können Hersteller erhebliche Verbesserungen der Kühleffizienz, der Produktqualität und der Produktionsraten erzielen.

Kleinere Wasserkanäle verbessern die Kühleffizienz.FALSCH

Kleinere Durchmesser schränken den Durchfluss ein, was zu einer schlechten Kühleffizienz führt.

Größere Kanaldurchmesser können die Schimmelstruktur schwächen.WAHR

Zu große Durchmesser können die Festigkeit der Form beeinträchtigen.

Welche Rolle spielt die Anordnung der Wasserkanäle für die Leistung von Schimmelpilzen?

Das Verständnis der Auswirkungen der Anordnung der Wasserkanäle in Formen ist für die Optimierung der Spritzgussleistung von entscheidender Bedeutung.

Die Anordnung der Wasserkanäle beeinflusst die Formleistung erheblich, indem sie eine gleichmäßige Kühlung gewährleistet, was sich auf die Produktqualität und Produktionseffizienz auswirkt. Durch die richtige Anordnung können Fehler vermieden, die strukturelle Integrität aufrechterhalten und die Zykluszeiten verkürzt werden.

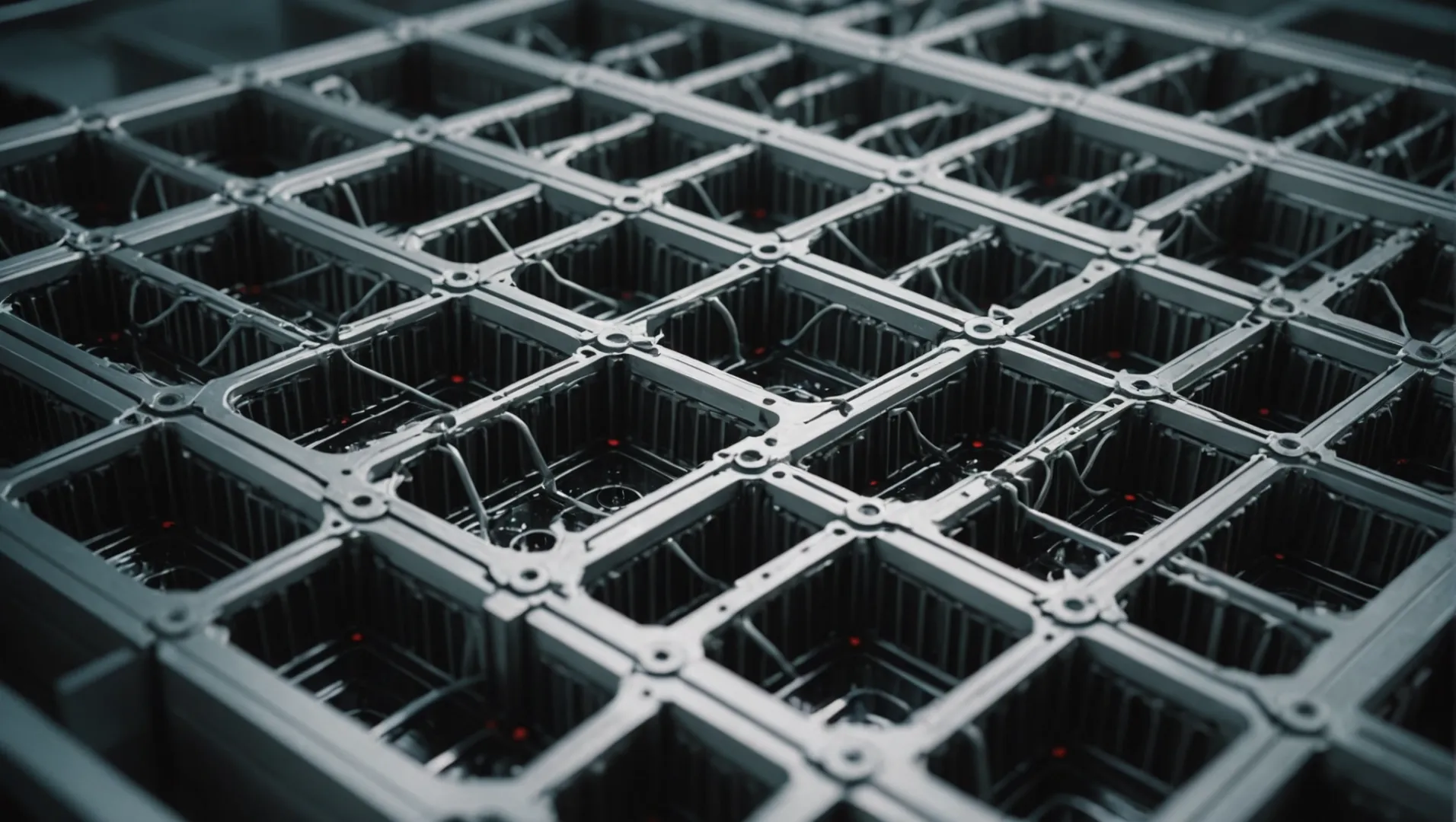

Die Wissenschaft hinter der Anordnung von Wasserkanälen

Beim Spritzgießen bestimmt die Anordnung der Wasserkanäle, wie effizient die Wärme aus der Form abgeleitet wird. Durch die strategische Platzierung von Wasserkanälen können Formenbauer eine konsistente Temperaturkontrolle erreichen, die für die Aufrechterhaltung der Integrität des Formteils von entscheidender Bedeutung ist.

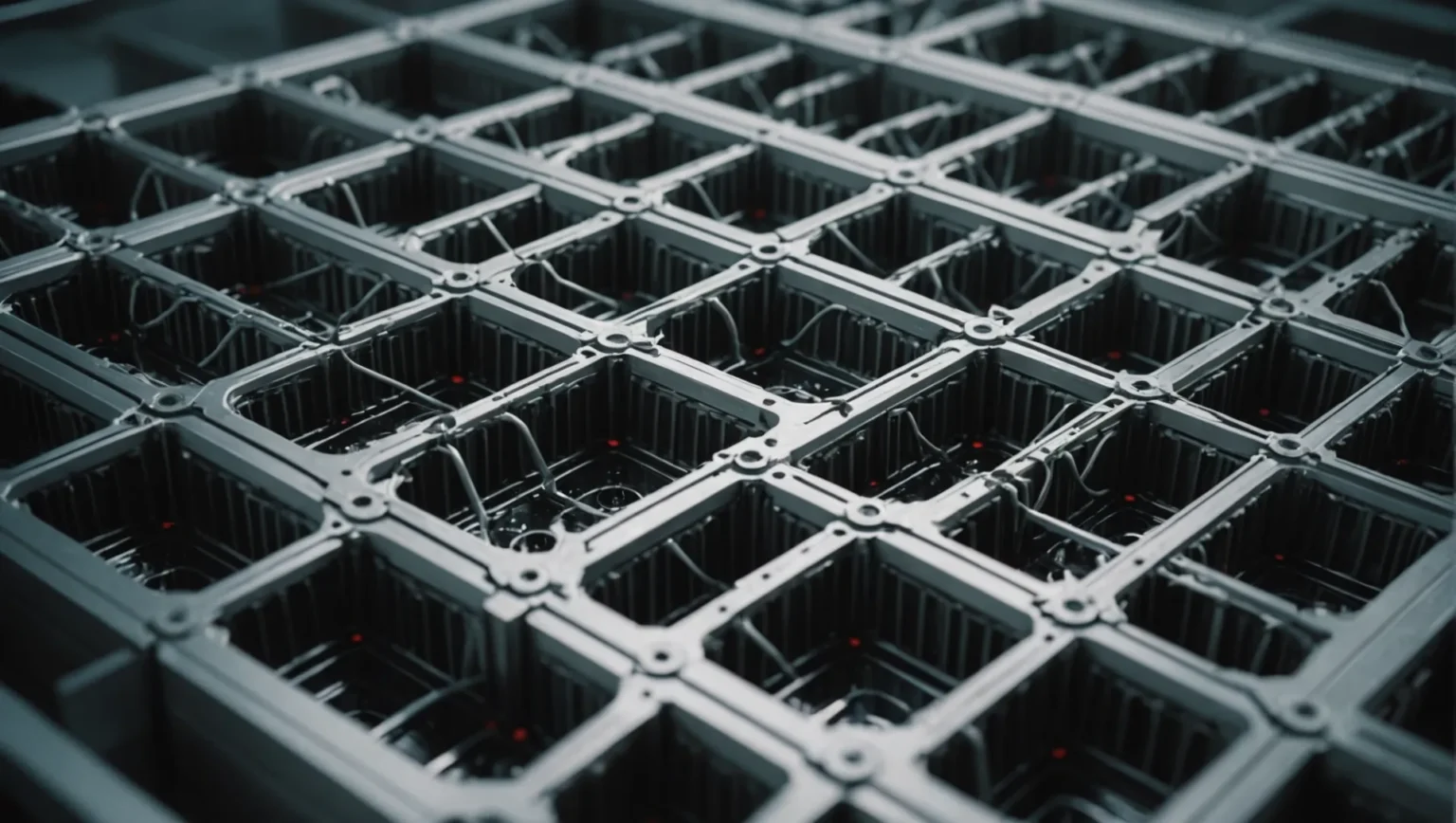

-

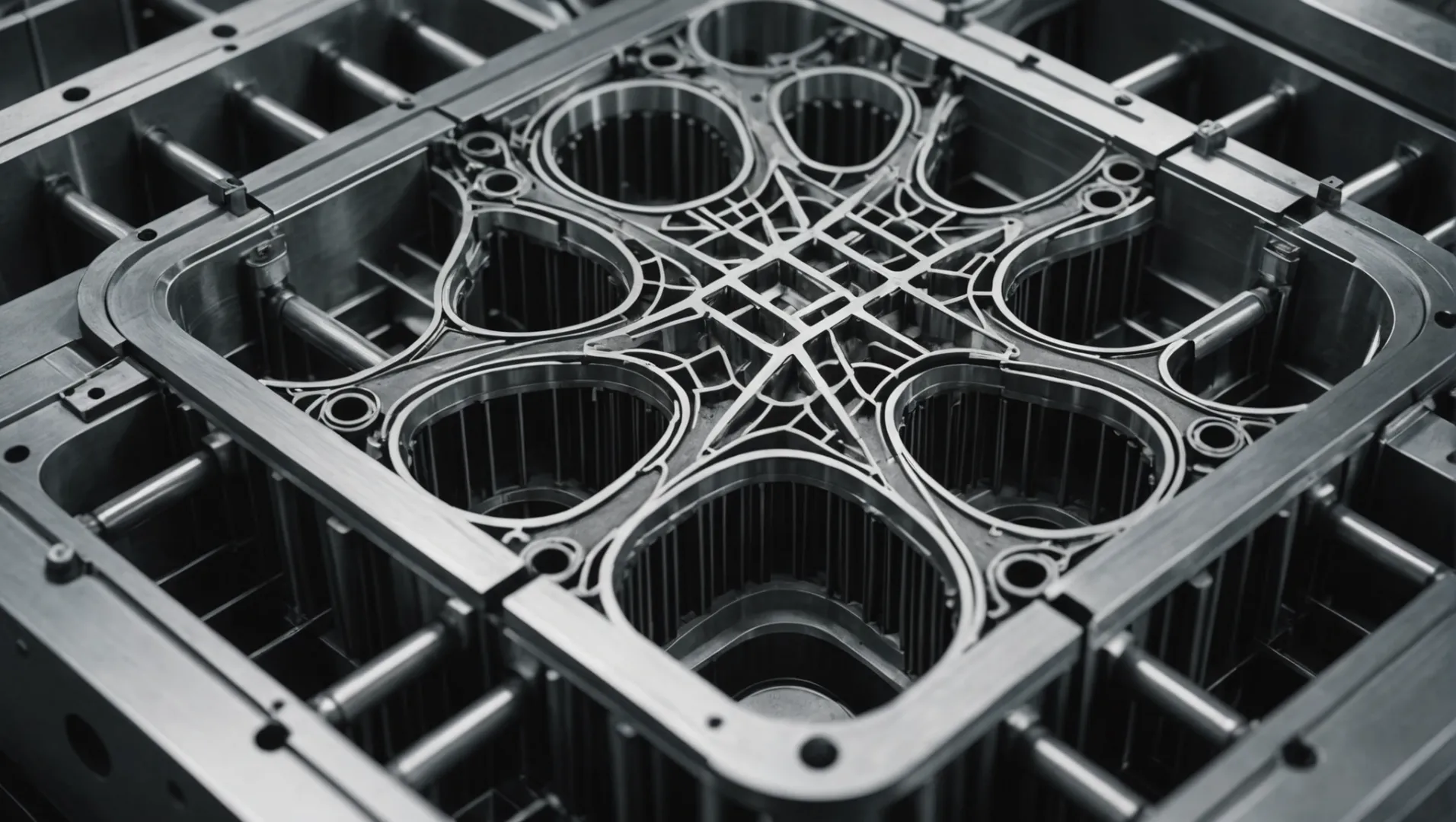

Ebene Anordnung : Diese Methode wird typischerweise für flache oder einfach geformte Teile verwendet. Durch die Anordnung der Kanäle parallel zur Kontur des Teils wird eine gleichmäßige Kühlung gewährleistet und so Verformungen oder Schrumpfungsprobleme vermieden. Beispielsweise die Techniken zur Anordnung der Ebenen 3 äußerst effektiv, um makellose Flachbildschirme zu erstellen.

-

Umgebende Anordnung : Ideal für runde Teile wie Plastikbecher. Umgebende Anordnungen sorgen für eine gleichmäßige Kühlung am Umfang. Dadurch wird verhindert, dass eine Seite schneller abkühlt als die andere, was zu Verformungen führen könnte.

-

Dreidimensionale Anordnung : Komplexe Teile erfordern eine komplexere Wasserkanalanordnung. Durch den Einbau von Kanälen in verschiedenen Ebenen und Richtungen können Formen trotz ihrer Komplexität gleichmäßig gekühlt werden. Beispielsweise dreidimensionale Designs 4 in der Automobilkomponentenfertigung unerlässlich.

Balance zwischen struktureller Integrität und Kühleffizienz

Auch der Abstand zwischen Wasserrinne und Hohlraumoberfläche spielt eine entscheidende Rolle. Ein optimaler Abstand sorgt für eine effektive Kühlung, ohne die Formfestigkeit zu beeinträchtigen. Typischerweise beträgt dieser Abstand das 1,5- bis 2-fache des Kanaldurchmessers, um ein Gleichgewicht zwischen Kühleffizienz und Formhaltbarkeit sicherzustellen.

Darüber hinaus muss der Durchmesser dieser Kanäle sorgfältig ausgewählt werden. Kleinere Durchmesser können zu einem unzureichenden Wasserdurchfluss führen, wohingegen größere Durchmesser die Struktur der Form schwächen können. Für größere Formen oder Formen mit hohem Kühlbedarf wird ein Durchmesserbereich von Ø10 – Ø12 mm empfohlen.

Verbesserung der Produktion durch optimiertes Wasserkanaldesign

Eine durchdachte Anordnung der Wasserkanäle verbessert nicht nur die Produktqualität, sondern steigert auch die Produktionseffizienz. Durch die Verkürzung der Abkühlzeiten – ein Aspekt, der bis zu 80 % des Formzyklus ausmacht – können Hersteller den Durchsatz erheblich steigern. In der Praxis kann die Verbesserung des Wasserkanaldesigns die Abkühlzeit um etwa 10 % verkürzen, was zu erheblichen Kosteneinsparungen in der Massenproduktion führt.

Zusammenfassend lässt sich sagen, dass die strategische Anordnung von Wasserkanälen in Formen ein vielschichtiger Prozess ist, der sowohl die Produktqualität als auch die Fertigungseffizienz beeinflusst. Durch sorgfältige Berücksichtigung von Faktoren wie Kanalplatzierung, Durchmesser und Nähe zum Formhohlraum können Hersteller beim Spritzgießen hervorragende Ergebnisse erzielen.

Plananordnungen verhindern ein Verziehen flacher Teile.WAHR

Die ebene Anordnung sorgt für eine gleichmäßige Kühlung und beugt Verformungsproblemen vor.

Größere Wasserkanaldurchmesser verbessern immer die Kühlung.FALSCH

Größere Durchmesser können die Formstruktur schwächen und die Effizienz beeinträchtigen.

Wie beeinflusst die Kühlung die Produktqualität beim Spritzgießen?

Die Kühlung beim Spritzgießen ist von entscheidender Bedeutung und beeinflusst die Maßhaltigkeit, die mechanischen Eigenschaften und die Oberflächenqualität der Produkte.

Die Kühlung bestimmt die Produktqualität beim Spritzgießen, indem sie Schrumpfung, innere Spannung und Oberflächenbeschaffenheit beeinflusst. Die richtige Kühlung sorgt für eine gleichmäßige Schrumpfung, verbessert die Maßhaltigkeit und die mechanischen Eigenschaften und verhindert gleichzeitig Fehler wie Schweiß- und Luftspuren.

Die Wissenschaft der Kühlung beim Spritzgießen

Die Kühlung ist eine wichtige Phase im Spritzgussprozess. Es beginnt unmittelbar nachdem der geschmolzene Kunststoff den Formhohlraum füllt, und seine Bedeutung kann nicht genug betont werden. Die Abkühlphase beeinflusst nicht nur, wie schnell ein Teil aus der Form ausgeworfen werden kann, sondern auch, wie gut es in seiner beabsichtigten Anwendung funktioniert.

Das Hauptziel der Kühlung besteht darin, den geschmolzenen Kunststoff auf eine Temperatur zu verfestigen, bei der er den Entformungskräften ohne Verformung standhalten kann. Dies erfordert eine präzise Kontrolle der Abkühlraten und Temperaturen. Abweichungen können zu Abweichungen bei den Abmessungen und der strukturellen Integrität des Endprodukts führen.

Auswirkungen auf die Maßgenauigkeit

Eine gleichmäßige Kühlung ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit 5 . Wenn einige Bereiche des Teils schneller abkühlen als andere, kann dies zu einer ungleichmäßigen Schrumpfung führen. Wenn ein Teil beispielsweise an einem Ende dicker ist, kühlt es dort langsamer ab, was möglicherweise zu Verformungen oder Fehlausrichtungen führt. Ein gut konzipiertes Wasserkanalsystem gewährleistet eine gleichmäßige Wärmeableitung über die Form und hält enge Toleranzen ein, die für Anwendungen wie Präzisionskomponenten in der Elektronik unerlässlich sind.

Verbesserung der mechanischen Eigenschaften

Die Abkühlgeschwindigkeit beeinflusst die Kristallinität und molekulare Ausrichtung von Polymeren, die sich direkt auf mechanische Eigenschaften wie Festigkeit und Zähigkeit auswirken. Schnellere Abkühlraten führen typischerweise zu weniger kristallinen Strukturen, was für bestimmte Polymere, die von amorphen Phasen profitieren, von Vorteil sein könnte.

Beispielsweise trägt die Steuerung der Abkühlgeschwindigkeit bei der Herstellung von Automobilkomponenten, die eine hohe Schlagfestigkeit erfordern, dazu bei, das erforderliche Gleichgewicht zwischen Zähigkeit und Steifigkeit zu erreichen.

Überlegungen zur Oberflächenqualität

Wenn die Kühlung nicht optimiert ist, stellen Oberflächenfehler wie Schweiß- und Luftspuren häufige Probleme dar. Diese Defekte treten bei ungleichmäßiger Kühlung auf und führen zu einer unvollständigen Verschmelzung verschiedener Fließfronten innerhalb des Formhohlraums. Eine durchdachte Wasserkanalanordnung 6 minimiert diese Probleme, indem sie für konstante Kühlraten sorgt.

Darüber hinaus kann eine schnelle oder ungleichmäßige Abkühlung zu Oberflächenspannungen führen, die sich als sichtbare Mängel bemerkbar machen oder die Qualität der Oberflächenbeschaffenheit beeinträchtigen. Durch die Bewältigung dieser Faktoren durch effektive Kühlstrategien können Hersteller sowohl die Ästhetik als auch die Funktionalität ihrer Produkte verbessern.

Die Rolle der Kühlung beim Spritzgießen geht weit über die Erstarrung hinaus. Sein Einfluss auf die Produktqualität macht es zu einem Eckpfeiler einer erfolgreichen Fertigung und beeinflusst alles vom Aussehen bis zur Leistung.

Die Kühlung beeinflusst die Maßhaltigkeit beim Spritzgießen.WAHR

Durch die gleichmäßige Kühlung wird ein ungleichmäßiges Schrumpfen verhindert und enge Toleranzen eingehalten.

Schnellere Abkühlraten erhöhen die Kristallinität in Polymeren.FALSCH

Eine schnellere Abkühlung führt im Allgemeinen zu weniger kristallinen, amorpheren Strukturen.

Können optimierte Wasserstraßen die Produktionseffizienz verbessern?

Die Nutzung der Kraft optimierter Wasserstraßen kann die Produktionseffizienz in Spritzgussprozessen drastisch steigern.

Optimierte Wasserwege verbessern die Produktionseffizienz, indem sie die Abkühlzeiten verkürzen, die Produktqualität verbessern und Herstellungsprozesse stabilisieren. Durch die richtige Gestaltung und Anordnung der Wasserkanäle wird eine gleichmäßige Kühlung gewährleistet, was zu kürzeren Zykluszeiten und weniger Defekten führt.

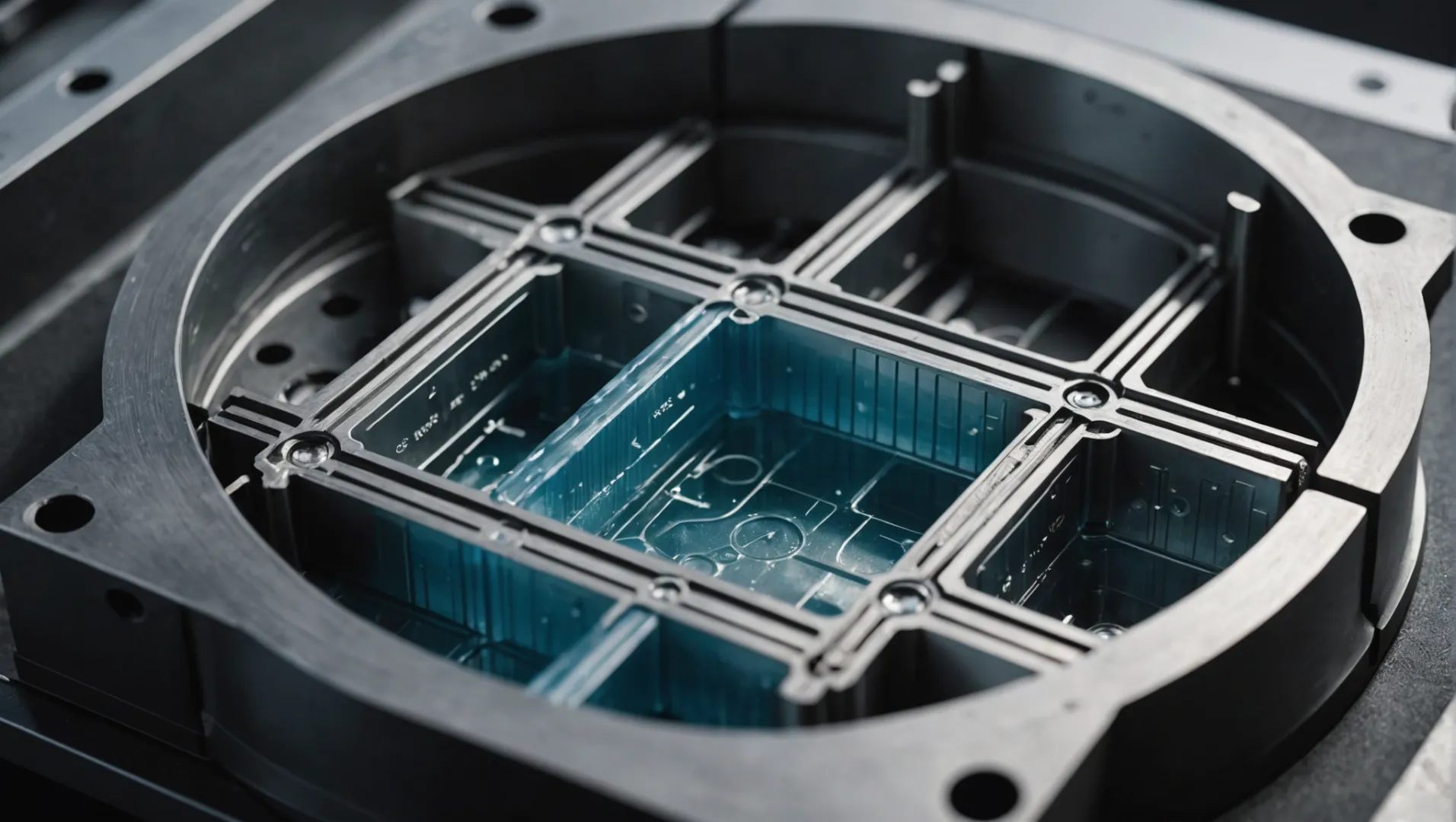

Wasserstraßenoptimierung verstehen

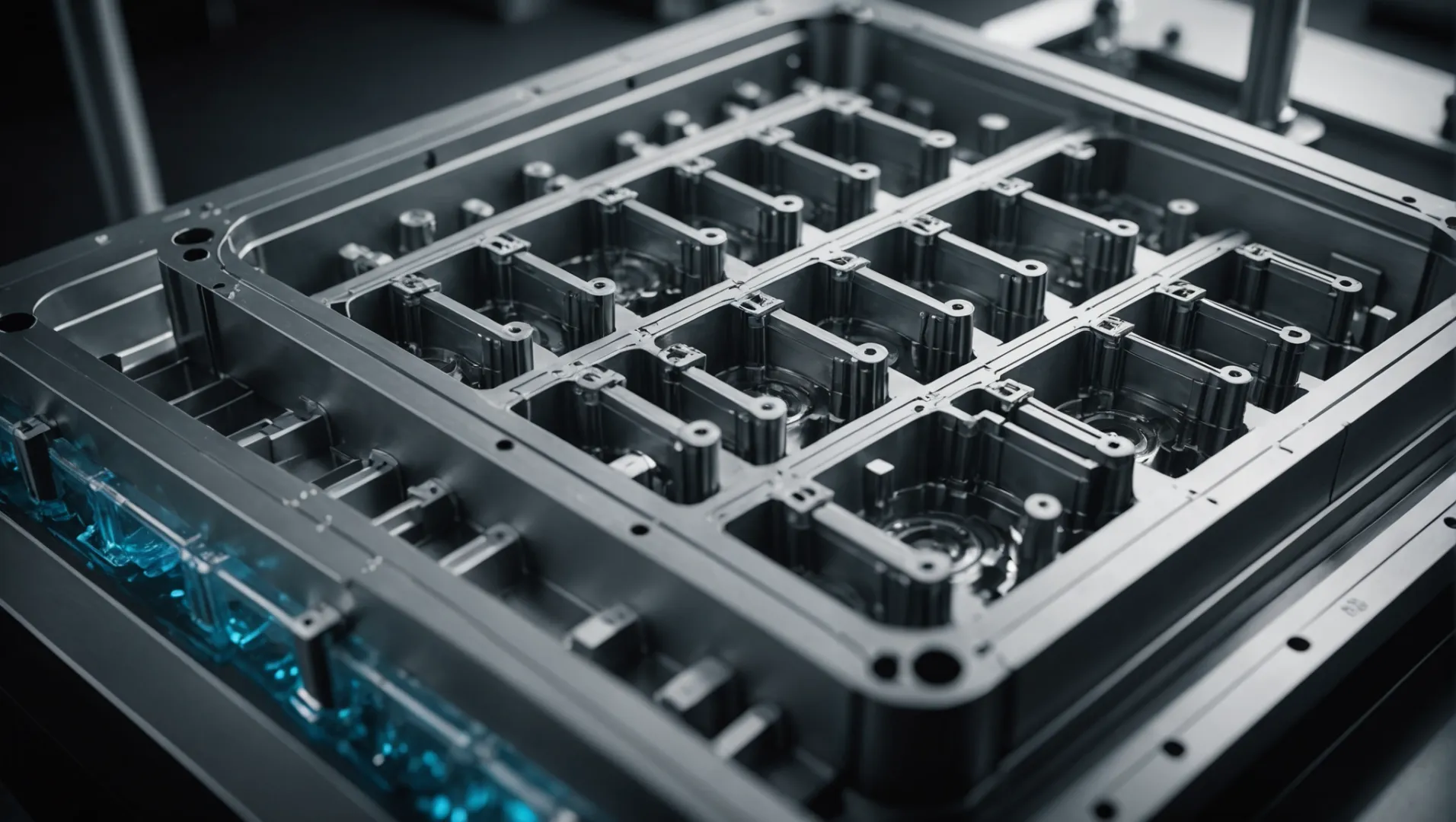

Beim Spritzgießen umfasst die Optimierung der Wasserwege die Auswahl des richtigen Wasserkanaldurchmessers 7 , die Einhaltung geeigneter Abstände zur Kavität und die strategische Anordnung der Kanäle. Diese Elemente arbeiten zusammen, um eine effektive Kühlung zu gewährleisten, die für die Steigerung der Produktionseffizienz unerlässlich ist. Die Kühlung macht einen erheblichen Teil des Formzyklus aus, weshalb ihre Effizienz von entscheidender Bedeutung ist.

Durchmesser des Wasserkanals

Die Wahl des richtigen Durchmessers für Wasserkanäle ist entscheidend. Für kleinere Spritzgussteile ist ein Durchmesser von Ø6 – Ø8mm optimal, während für größere Teile möglicherweise Ø10 – Ø12mm erforderlich sind. Ein zu kleiner Durchmesser kann zu unzureichender Kühlung führen, während ein zu großer Durchmesser die Formfestigkeit beeinträchtigen kann.

Abstand vom Hohlraum

Der Abstand zwischen den Wasserkanälen und dem Hohlraum ist ebenso wichtig. Idealerweise sollte dieser das 1,5- bis 2-fache des Durchmessers des Wasserkanals betragen. Dies gewährleistet eine ausreichende Kühlung, ohne die Formintegrität zu beeinträchtigen oder das Eindringen von Kunststoffschmelze zu ermöglichen.

Auswirkungen auf die Produktionseffizienz

Verkürzte Formzyklen

Durch effiziente Wasserführungskonstruktionen können die Abkühlzeiten um bis zu 10 % verkürzt und die Gesamtformzyklen erheblich verkürzt werden. Diese Reduzierung führt direkt zu einer Erhöhung der Produktionskapazität, was insbesondere für Produktionsumgebungen mit hohen Stückzahlen von entscheidender Bedeutung ist.

| Parameter | Standardmessung | Auswirkungen auf die Effizienz |

|---|---|---|

| Durchmesser des Wasserkanals | Ø6 – Ø12mm | Beeinflusst die Abkühlgeschwindigkeit und die Formintegrität |

| Entfernung vom Hohlraum | 1,5 – 2-facher Durchmesser | Sorgt für eine ausgewogene Kühlung |

Verbesserte Produktqualität

Eine gleichmäßige Kühlung, die durch optimierte Wasserwege ermöglicht wird, führt zu einer gleichbleibenden Maßgenauigkeit und Oberflächenqualität. Dadurch werden Fehler wie Luftflecken oder Bindenähte minimiert, die Ausschussrate reduziert und die Produktzuverlässigkeit erhöht.

Stabile Produktionsprozesse

Ein optimiertes Kühlsystem sorgt für konstante Werkzeugtemperaturen und minimiert Schwankungen, die zu Produktfehlern führen können. Diese Stabilität unterstützt eine kontinuierliche Produktion mit weniger Unterbrechungen und geringeren Ausschussraten.

Fazit: Ein strategischer Ansatz

Bei der Implementierung eines optimierten Wasserstraßendesigns geht es nicht nur darum, Zykluszeiten zu verkürzen oder die Qualität zu verbessern – es geht auch darum, eine robuste Produktionsumgebung 8 , die hohe Anforderungen effizient erfüllen kann. Durch die Fokussierung auf Kanaldurchmesser, Platzierung und Anordnung können Hersteller einen Wettbewerbsvorteil sowohl bei der Qualität als auch bei der Effizienz erzielen.

Optimierte Wasserwege verkürzen die Abkühlzeiten um bis zu 10 %.WAHR

Effiziente Wasserwegkonstruktionen verkürzen die Abkühlung und steigern die Produktionsgeschwindigkeit.

Wasserkanäle sollten immer das Dreifache ihres Durchmessers vom Hohlraum entfernt sein.FALSCH

Der ideale Abstand beträgt das 1,5- bis 2-fache des Kanaldurchmessers.

Abschluss

Kurz gesagt, eine effektive Wasserstraßengestaltung ist entscheidend für die Verbesserung der Ergebnisse beim Spritzgießen. Denken Sie über Ihre aktuellen Designs nach und erwägen Sie Verbesserungen für mehr Qualität und Effizienz.

-

Erfahren Sie, wie unterschiedliche Durchmesser eine gleichmäßige Kühlung komplexer Teile gewährleisten.: Kühlkanäle sind eine entscheidende Komponente des Formendesigns, die dafür sorgt, dass Teile im gesamten Teil mit der gleichen Geschwindigkeit abkühlen. ↩

-

Entdecken Sie den idealen Abstand zur Maximierung der Kühleffizienz.: Der Mittenabstand zwischen benachbarten Kanälen kann das 1,7- bis 2-fache des Kanaldurchmessers betragen. Dies wird auch durch die Festigkeit des Formstahls bestimmt. Der Unterschied … ↩

-

Entdecken Sie Methoden zur Erzielung einer gleichmäßigen Kühlung beim Flachplattenformen.: Entdecken Sie Strategien und Best Practices im Design für das Spritzgießen, eine Methode zur Herstellung kostengünstiger Kunststoff- und Metallteile. ↩

-

Erfahren Sie, wie komplexe Designs für eine gleichmäßige Kühlung komplizierter Teile sorgen.: Durch den Einsatz von Metall-3D-Druckern können Sie die Anzahl der Bearbeitungsprozesse erheblich reduzieren und gleichzeitig ein hohes Maß an Flexibilität beim Design genießen. Das bedeutet, dass … ↩

-

Erfahren Sie, wie sich eine gleichmäßige Kühlung auf die Präzision geformter Teile auswirkt.: Ungleichmäßige Kühlung führt zu Unterschieden in der Kristallinität jedes Teils des geformten Produkts, was zu Maßfehlern wie Verzug und … führt. ↩

-

Entdecken Sie Wasserkanalstrategien, die die Qualität der Oberflächengüte verbessern.: Mit den Kanalentwurfs-/Änderungswerkzeugen in HEC-RAS kann der Benutzer eine Reihe trapezförmiger Schnitte in die vorhandene Kanalgeometrie ausführen oder neue erstellen … ↩

-

Erfahren Sie mehr über ideale Durchmesser für eine effiziente Kühlung in Formen.: Die richtigen Formkomponenten können dazu beitragen, die Formkühlung zu verbessern und dadurch qualitativ hochwertigere Teile herzustellen. ↩

-

Entdecken Sie, wie strategische Planung die Effizienz des Spritzgießens steigert. Ziel einer nachhaltigeren Gestaltung des Spritzgießens ist es, Materialverschwendung durch effiziente Designs, optimierte Formenlayouts und die Reduzierung von … zu minimieren. ↩